- Главная

- Разное

- Бизнес и предпринимательство

- Образование

- Развлечения

- Государство

- Спорт

- Графика

- Культурология

- Еда и кулинария

- Лингвистика

- Религиоведение

- Черчение

- Физкультура

- ИЗО

- Психология

- Социология

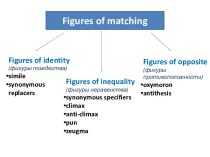

- Английский язык

- Астрономия

- Алгебра

- Биология

- География

- Геометрия

- Детские презентации

- Информатика

- История

- Литература

- Маркетинг

- Математика

- Медицина

- Менеджмент

- Музыка

- МХК

- Немецкий язык

- ОБЖ

- Обществознание

- Окружающий мир

- Педагогика

- Русский язык

- Технология

- Физика

- Философия

- Химия

- Шаблоны, картинки для презентаций

- Экология

- Экономика

- Юриспруденция

Что такое findslide.org?

FindSlide.org - это сайт презентаций, докладов, шаблонов в формате PowerPoint.

Обратная связь

Email: Нажмите что бы посмотреть

Презентация на тему по дисциплине Технология газоэлектросварочных работ на тему: Наплавка. Виды наплавочных работ.

Содержание

- 2. Наплавка – это процесс нанесения

- 3. Ручная дуговая наплавка выполняется покрытым

- 4. Автоматическая и полуавтоматическая наплавка под

- 5. Наплавку в защитных газах применяют

- 6. Плазменная наплавка производится плазменной сжатой

- 7. Вибродуговая наплавка выполняется специальной автоматической

- 8. Электрошлаковая наплавка характеризуется высокой производительностью. Выполняется за один проход независимо от толщины наплавляемого слоя.

- 9. Газовая наплавка имеет ограниченное применение,

- 10. Механизированная наплавка производится наплавочной проволокой. При наплавке используются флюсы.

- 11. Процесс наплавки начинается с очистки детали от

- 12. Ручную дуговую наплавку производят

- 13. Скачать презентацию

- 14. Похожие презентации

Наплавка – это процесс нанесения с помощью сварки на поверхность детали слоя металла для восстановления ее первоначальных размеров или для придания ее первоначальных размеров

Слайд 3 Ручная дуговая наплавка выполняется покрытым плавящимся

или неплавящимся электродом.

Ручная наплавка малопроизводительна. Применяется

при наплавке деталей сложной конфигурации. Слайд 4 Автоматическая и полуавтоматическая наплавка под флюсом

производится проволокой сплошного сечения, ленточным электродом или порошковой проволокой.

Иногда в зону дуги вводят легирующие вещества в виде пасты или порошка.Слайд 5 Наплавку в защитных газах применяют при

наплавке деталей в различных пространственных положениях и деталей сложной

конфигурации. Наплавку производят чаще всего в аргоне или в углекислом газе плавящимся и неплавящимся электродом.Недостаток большое разбрызгивание металла

Слайд 6 Плазменная наплавка производится плазменной сжатой дугой.

Присадочным материалом служит наплавочная проволока и порошкообразные смеси. Возможность

наплавки тонких слоев при малой глубине проплавления. Получается гладкая поверхность и высокое качество.Слайд 7 Вибродуговая наплавка выполняется специальной автоматической головкой,

обеспечивающей вибрацию и подачу электродной проволоки в зону дуги.

В зону наплавки подаётся охлаждающая жидкость (водные растворы солей).Слайд 8 Электрошлаковая наплавка характеризуется высокой производительностью. Выполняется за один

проход независимо от толщины наплавляемого слоя.

Слайд 9 Газовая наплавка имеет ограниченное применение, так,

как при наплавке возникают большие остаточные напряжения и деформации

в деталях.Слайд 10 Механизированная наплавка производится наплавочной проволокой. При

наплавке используются флюсы.

Слайд 11 Процесс наплавки начинается с очистки детали от грязи,

масла, краски. Рекомендуется обжигать поверхность газовыми горелками. Применяют также

промывку горячим раствором щелочи с последующей промывкой горячей водой и очисткой стальной щёткой.Для предупреждения больших внутренних напряжений и образования трещин наплавляемые детали часто подогревают до температуры, зависящей от основного и наплавляемого металлов.

Приёмы и режимы наплавки зависят от формы и размеров деталей, толщины и состава наплавляемого слоя.

Слайд 12 Ручную дуговую наплавку производят электродами

с диаметром стержня 4-5 мм. Наплавку производят короткой дугой.

Перегрев не допускается. Для этого слой наплавляют отдельными валиками с последовательным охлаждением.Основной параметр наплавки: глубина проплавления металла.

Режимы наплавки указываются на пачках электродов.

Наплавка плоских поверхностей выполняется в наклонном положении способом сверху вниз.

Наплавка цилиндрических поверхностей выполняется по винтовой линии или продольными валиками.