- Главная

- Разное

- Бизнес и предпринимательство

- Образование

- Развлечения

- Государство

- Спорт

- Графика

- Культурология

- Еда и кулинария

- Лингвистика

- Религиоведение

- Черчение

- Физкультура

- ИЗО

- Психология

- Социология

- Английский язык

- Астрономия

- Алгебра

- Биология

- География

- Геометрия

- Детские презентации

- Информатика

- История

- Литература

- Маркетинг

- Математика

- Медицина

- Менеджмент

- Музыка

- МХК

- Немецкий язык

- ОБЖ

- Обществознание

- Окружающий мир

- Педагогика

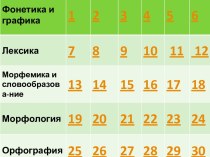

- Русский язык

- Технология

- Физика

- Философия

- Химия

- Шаблоны, картинки для презентаций

- Экология

- Экономика

- Юриспруденция

Что такое findslide.org?

FindSlide.org - это сайт презентаций, докладов, шаблонов в формате PowerPoint.

Обратная связь

Email: Нажмите что бы посмотреть

Презентация на тему Техническое обслуживание и ремонт кузовов и кабин автомобиля

Содержание

- 2. Цель урока – научить разбираться в техническом обслуживании и ремонте кузовов и кабин автомобилей.

- 3. Содержание1. Ремонт кузовов и кабин.2. Качество ремонта

- 4. 1. Ремонт кузовов и

- 5. Коррозионные разрушения - это основной вид

- 6. Трещины возникают в результате усталости металла,

- 7. Разрушения сварных соединений происходят в результате

- 8. Механические повреждения являются следствием перенапряжения металла

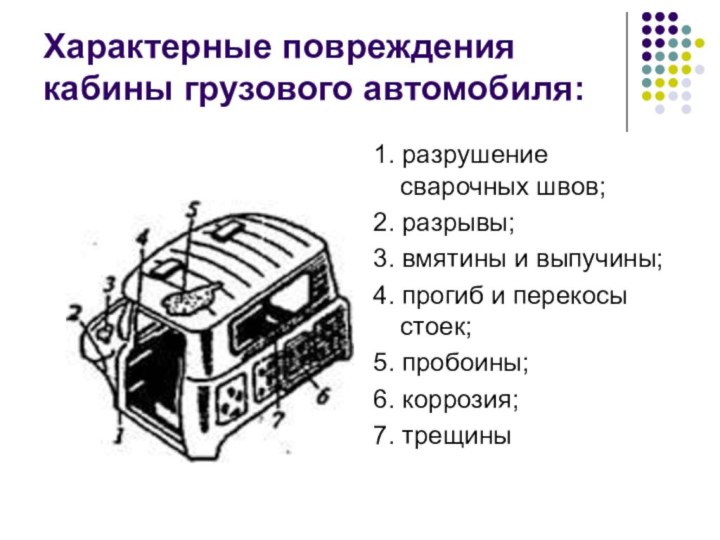

- 9. Характерные повреждения кабины грузового автомобиля:1. разрушение сварочных

- 10. Характерные повреждения цельнометаллического кузова автомобиля:деформация и коробление

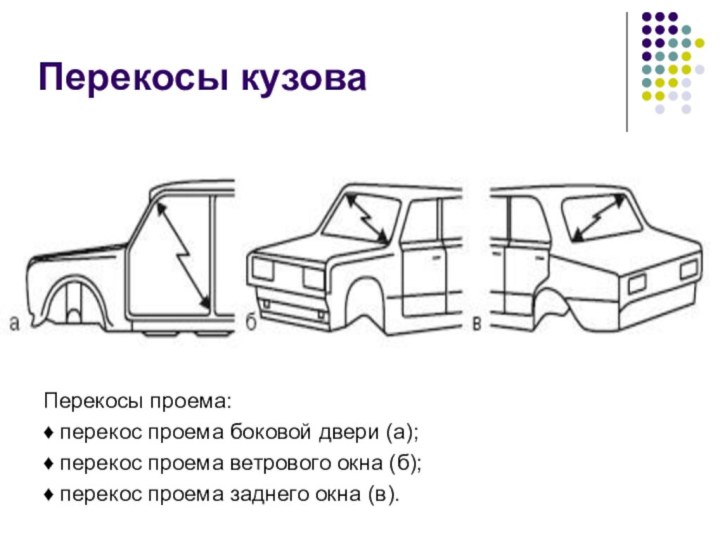

- 11. Перекосы кузоваПерекосы проема:♦ перекос проема боковой двери (а);♦ перекос проема ветрового окна (б);♦ перекос проема заднего окна (в).

- 12. Перекосы кузоваперекос проема капота (а);перекос проема крышки багажника (б);перекос проема задней двери хетчбэка (в).

- 13. Перекос кузоваследующие перекосы кузова средней сложности: перекос проема капота и крышки багажника (а);перекос передних и задних лонжеронов (б).

- 14. Перекос кузова Сложный перекос кузова: - при

- 15. Повреждение целостности кузова

- 16. Характерная вмятина на кузове автомобиля

- 17. Жеванная дверь

- 18. Коррозия кузова

- 19. Схема замеров для определения перекоса основания кузова.Метод

- 20. Автомобиль на стапеле, готовый к правке перекосов кузова

- 21. Стапель для правки кузова платформа с автоподъемом,

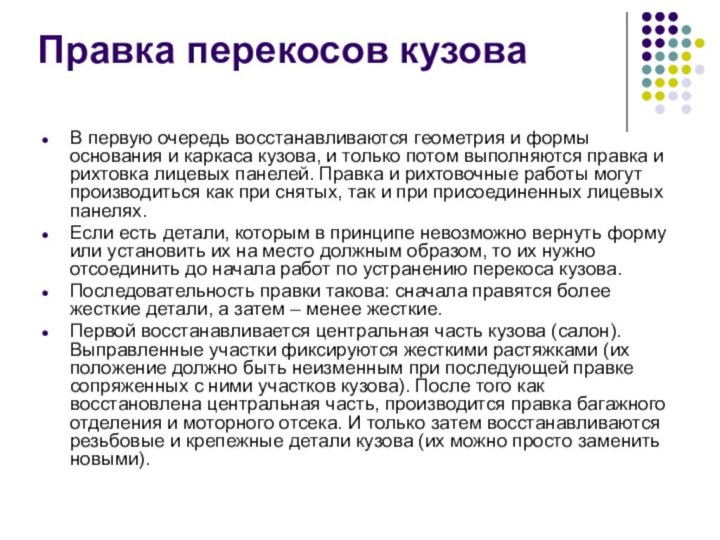

- 22. Правка перекосов кузоваВ первую очередь восстанавливаются геометрия

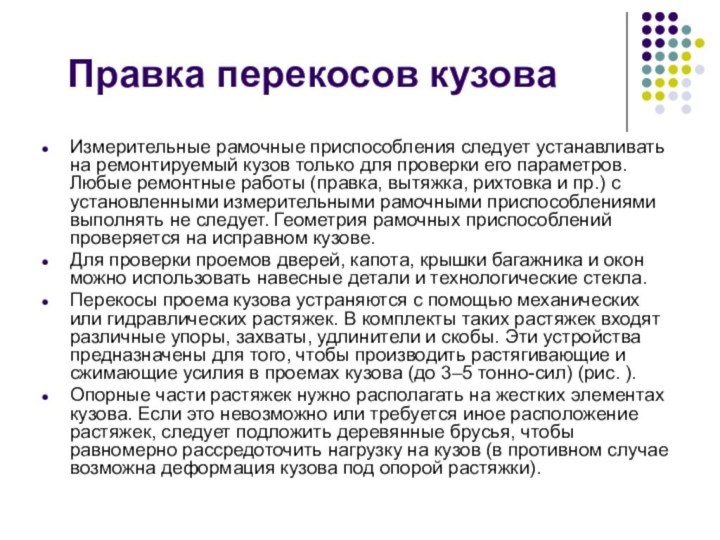

- 23. Правка перекосов кузоваИзмерительные рамочные приспособления следует устанавливать

- 24. Установка упоров, захватов, скоб, удлинителей при правке проемов

- 25. Правка панелей с аварийными повреждениями предусматривает работы: по

- 26. Приспособления для выполнения правки деформированного участка кузова

- 27. Удаление поврежденных участков кузовов и кабин Удаление поврежденных

- 28. Трещины и разрывы в корпусе кузовов и кабинТрещины

- 29. Газовой сваркой устраняют трещины и разрывыГазовой сваркой

- 30. Изготовление дополнительной ремонтной деталиИзготовление дополнительной ремонтной детали начинают

- 31. Крепление ремонтной детали на места удаленных панелей

- 32. Проковка и зачистка сварных швовПроковка и зачистка

- 33. Окончательная правка и рихтовкаОкончательная правка и рихтовка панелей

- 34. 2. КАЧЕСТВО РЕМОНТА АВТОМОБИЛЕЙ Отремонтированный автомобиль и

- 35. Качество продукцииКачество продукции — это совокупность свойств продукции,

- 36. Качество ремонтаКачество ремонта — это сложная многоаспектная проблема.

- 37. 3. НЕЗНАЧИТЕЛЬНЫЕ ПРОГИБЫ НА ПОЛОГИХ ЛЕКАЛЬНЫХ ПОВЕРХНОСТЯХ, ВИДИМЫЕ

- 38. Перед началом работы освободить пространство с тыльной

- 39. Положение источника света Далее создать боковой образ,

- 40. Для начала стоит стукнуть по выпуклости с

- 41. После неудавшейся попытки выправить ударом руки нужно

- 42. После первого прохода от края А до

- 43. Можно также уменьшить радиусы заточки рабочего конца

- 44. 3. ВОССТАНОВЛЕНИЕ ПОВЕРХНОСТЕЙ, ЗНАЧИТЕЛЬНО ПОВРЕЖДЕННЫХ КОРРОЗИЕЙ Инструмент

- 45. Сквозная коррозия кузова

- 46. Сквозная коррозия кузова Для начала требуется тщательная

- 47. Антикоррозионная обработка Кистью на зачищенную поверхность нанести

- 48. Смысл манипуляций с зачисткой, нанесением мовиля и

- 49. С тыльной стороны к отверстию приложить кусок

- 50. Небольшие коррозионные отверстия кузова автомобиляДля случая,

- 51. 5. ЛАКОКРАСОЧНЫЕ РАБОТЫЛакокрасочное покрытие, нанесенное только на дефектное

- 52. Работа с пульверизатором Рядом с окрашиваемой поверхностью

- 53. Работа с пульверизатором

- 54. ГрунтовкаПоверхности, зачищенные до металла, необходимо загрунтовать.Грунтовка повышает

- 55. Грунтовка

- 56. Чем красить?Самые удобные эмали при ремонте в

- 57. Чем красить?К самым непритязательным эмалям можно отвести

- 58. Последовательность покраски Первый слой принято называть выявительным,

- 59. ВЫВОД – ознакомление с техническим обслуживанием и ремонтов кузовов и кабин автомобилей.

- 60. Скачать презентацию

- 61. Похожие презентации

Цель урока – научить разбираться в техническом обслуживании и ремонте кузовов и кабин автомобилей.

Слайд 2 Цель урока – научить разбираться в техническом обслуживании

и ремонте кузовов и кабин автомобилей.

Слайд 3

Содержание

1. Ремонт кузовов и кабин.

2. Качество ремонта автомобиля.

3.

Незначительные прогибы на пологих лекальных поверхностях, видимые при боковом

освещении.4. Восстановление поверхностей, значительно поврежденных коррозией.

5. Лакокрасочные работы.

Слайд 4

1. Ремонт кузовов и кабин автомобилей .

Характерные дефекты деталей кузовов, кабин и оперенья:

коррозионные повреждения;

механические повреждения;

нарушение геометрических размеров;

трещины;

разрушения сварных соединений

Слайд 5

Коррозионные разрушения -

это основной вид износа

металлического кузова и кабин. Здесь имеет место электрохимический тип

коррозии, при котором происходит взаимодействие металла с раствором электролита, адсорбируемого из воздуха.

Слайд 6

Трещины

возникают в результате усталости металла, нарушения

технологии обработки металла, применения низкого качества стали, дефектов сборки

узлов и деталей, недостаточной прочности конструкции узла, а также в подверженных вибрации местах.

Слайд 7

Разрушения сварных соединений происходят

в результате не

качественной сварки, воздействия коррозии, вибрации и нагрузок при нормальной

эксплуатации автомобиля либо в результате аварийных повреждений.

Слайд 8

Механические повреждения

являются следствием перенапряжения металла

в результате ударов и изгибов, а также вследствие непрочного

соединения деталей.

Слайд 9

Характерные повреждения кабины грузового автомобиля:

1. разрушение сварочных швов;

2.

разрывы;

3. вмятины и выпучины;

4. прогиб и перекосы стоек;

5. пробоины;

6.

коррозия;7. трещины

Слайд 10

Характерные повреждения цельнометаллического кузова автомобиля:

деформация и коробление поверхностей

отдельных деталей;

провисание дверей автомобиля;

нарушение формы и размеров оконных и

дверных проемов;нарушение целостности лакокрасочного и антикоррозионного покрытий;

смещение лонжеронов, коробление крыльев автомобиля при перегрузках кузова;

появление трещин в местах соединений стоек с кузовом (часто возникают из-за недостаточной прочности конструкции, непрочного соединения деталей, а также в результате ударов и изгибов металла);

усталостные разрушения по усилителям и соединителям отдельных панелей;

обрывы приварных болтов и гаек;

появление скрипов и стуков (из-за отсоединившихся приваренных или приклеенных деталей);

разрушение отдельных сварочных точек.

Слайд 11

Перекосы кузова

Перекосы проема:

♦ перекос проема боковой двери (а);

♦ перекос проема

ветрового окна (б);

♦ перекос проема заднего окна (в).

Слайд 12

Перекосы кузова

перекос проема капота (а);

перекос проема крышки багажника

(б);

перекос проема задней двери хетчбэка (в).

Слайд 13

Перекос кузова

следующие перекосы кузова средней сложности:

перекос проема

капота и крышки багажника (а);

перекос передних и задних лонжеронов (б).

Слайд 14

Перекос кузова

Сложный перекос кузова:

- при данном

перекосе одновременно нарушаются сверх допустимых пределов геометрические параметры передних

и задних лонжеронов (а);- кузов поврежден с нарушением и геометрических параметров передних или задних лонжеронов, и каркаса кузова (б);

- нарушены геометрические параметры только передних лонжеронов (если у автомобиля конструктивно нет поперечины передней подвески) (в)

Слайд 19

Схема замеров для определения перекоса основания кузова.

Метод диагональных

замеров заключается в контроле расстояний между симметрично расположенными точками

основания кузова в диагональном и продольном направлениях. Длины диагоналей роли не играют, проверяется лишь симметричность расположения контрольных точек. Если диагонали оказываются разной длины (то есть несимметричными), то перекос кузова однозначно произошел.

Слайд 21

Стапель для правки кузова

платформа с автоподъемом, 2

силовых устройства по 10т, 2 пневмогидравлических насоса, зажимы 4

шт., комплект оснастки, трапы

Слайд 22

Правка перекосов кузова

В первую очередь восстанавливаются геометрия и

формы основания и каркаса кузова, и только потом выполняются

правка и рихтовка лицевых панелей. Правка и рихтовочные работы могут производиться как при снятых, так и при присоединенных лицевых панелях.Если есть детали, которым в принципе невозможно вернуть форму или установить их на место должным образом, то их нужно отсоединить до начала работ по устранению перекоса кузова.

Последовательность правки такова: сначала правятся более жесткие детали, а затем – менее жесткие.

Первой восстанавливается центральная часть кузова (салон). Выправленные участки фиксируются жесткими растяжками (их положение должно быть неизменным при последующей правке сопряженных с ними участков кузова). После того как восстановлена центральная часть, производится правка багажного отделения и моторного отсека. И только затем восстанавливаются резьбовые и крепежные детали кузова (их можно просто заменить новыми).

Слайд 23

Правка перекосов кузова

Измерительные рамочные приспособления следует устанавливать на

ремонтируемый кузов только для проверки его параметров. Любые ремонтные работы (правка,

вытяжка, рихтовка и пр.) с установленными измерительными рамочными приспособлениями выполнять не следует. Геометрия рамочных приспособлений проверяется на исправном кузове.Для проверки проемов дверей, капота, крышки багажника и окон можно использовать навесные детали и технологические стекла.

Перекосы проема кузова устраняются с помощью механических или гидравлических растяжек. В комплекты таких растяжек входят различные упоры, захваты, удлинители и скобы. Эти устройства предназначены для того, чтобы производить растягивающие и сжимающие усилия в проемах кузова (до 3–5 тонно-сил) (рис. ).

Опорные части растяжек нужно располагать на жестких элементах кузова. Если это невозможно или требуется иное расположение растяжек, следует подложить деревянные брусья, чтобы равномерно рассредоточить нагрузку на кузов (в противном случае возможна деформация кузова под опорой растяжки).

Слайд 25

Правка панелей с аварийными повреждениями предусматривает

работы:

по вытягиванию;

выравниванию;

выдавливанию;

выколачиванию деформированных

частей кузова или кабины для придания им первоначальной формы

и размеров.

Слайд 26

Приспособления для выполнения правки деформированного участка кузова

а

— комплект приспособления для устранения перекосов и перегибов;

б, в и г —использование приспособлений

при правке; 1 — оправка для вытягивания вогнутых деталей;

2 и 3 — самозакрепляющиеся гидравлические зажимы;

4 — оправка с зубцами для захвата выпрямляемой панели;

5 — насос;

6 — двойной захват;

7 — натяжной цилиндр с вытягивающим устройством;

8 — натяжной цилиндр с захватами;

9 - правильное устройство

Слайд 27

Удаление поврежденных участков кузовов и кабин

Удаление поврежденных участков

кузовов и кабин выполняют газовой резкой, электрифицированным фрезерным инструментом или

пневматическим резцом.Преимущества пневматического резца — это высокая производительность труда (0,08-0,1 м/с) по сравнению с газовой резкой (0,02 м/с) и лучшее качество, кромок в местах вырезки.

Дефектные участки размечают с помощью шаблонов и мела, а затем удаляют. При удалении дефектных участков кузова или кабины необходимо предохранять корпус от искажений геометрии из-за ослабления его жесткости и под действием собственной массы.

Слайд 28

Трещины и разрывы в корпусе кузовов и кабин

Трещины и

разрывы в корпусе кузовов и кабин устраняют полуавтоматической дуговой сваркой

в среде углекислого газа или газовой сваркой.При ремонте отдают предпочтение сварке в среде углекислого газа, так как производительность этого процесса и качество сварного шва выше.

Сварку осуществляют полуавтоматами, питающимися от источников постоянного тока обратной полярности силой 40 А и напряжении 30 В, используя для этого электродную проволоку Св-08ГС или Св-08Г2С диаметром 0,7 мм.

Для ограничения распространения трещины в процессе сварки ее концы необходимо засверлить сверлом диаметром 8 мм.

Слайд 29

Газовой сваркой устраняют трещины и разрывы

Газовой сваркой устраняют

трещины и разрывы в панелях, изготовленных из листовой стали

толщиной 0,5-2,5 мм, горелками ГСМ-53 или ГС-53 с наконечниками № 1 (для листов толщиной 0,5-1,5 мм) и № 2 (для листов 1,0-2,5 мм), используя для этого проволоку Св-08 или Св-15 диаметром (0,5Н +1) мм, где Н — толщина свариваемого металла.Чтобы деталь при нагреве не потеряла свою форму, вначале производят сварку в отдельных точках с интервалом 10-30 мм, а затем по мере необходимости отдельные участки проваривают сплошным швом от концов трещины к середине.

Слайд 30

Изготовление дополнительной ремонтной детали

Изготовление дополнительной ремонтной детали начинают с

правки стального листа, его раскроя и резки заготовок по

разметке.После чего деталь загибают или формуют на специальном оборудовании, готовые детали обрезают, сверлят, правят и зачищают.

Материалом для изготовления ремонтной детали является тонколистовая холоднокатаная малоуглеродистая сталь толщиной 0,7-1,5 мм.

Слайд 31

Крепление ремонтной детали на места удаленных панелей к корпусу

Крепление

ремонтной детали на места удаленных панелей к корпусу выполняют дуговой

сваркой в среде углекислого газа.Перед приваркой осуществляют их прихватку к корпусу в отдельных точках через 80-120 мм проволокой диаметром 0,8 мм той же марки, что и для сварки основных швов при силе тока 90-110 А и напряжении 18-28 В.

Окончательно их приваривают сплошным швом внахлестку с перекрытием краев на 25 мм силой тока 45-100 А, напряжением 17-20 В.

Расстояние от сопла до поверхности детали — 8-10 мм, вылет электрода — 10-12 мм, наклон электрода к вертикали—18-20°

Слайд 32

Проковка и зачистка сварных швов

Проковка и зачистка сварных

швов необходима для упрочнения места сварки и придания ему требуемого

профиля.Ее выполняют пневматическим молотком при помощи комплекта поддержек и бойков.

После проковки места сварки зачищают абразивным кругом, установленным в пневматических или электрических переносных машинках.

Слайд 33

Окончательная правка и рихтовка

Окончательная правка и рихтовка панелей кузовов

и кабин предназначена для обеспечения точности сборки и удаления

мелких вмятин и выпучин, оставшихся на поверхностях.Рихтовку выполняют пневматическим рихтовальным устройством или вручную.

Устраняют повреждения сваркой.

Слайд 34

2. КАЧЕСТВО РЕМОНТА АВТОМОБИЛЕЙ

Отремонтированный автомобиль и его

агрегаты — это продукция ремонтного предприятия, и, естественно, они

должны обладать определенным качеством.

Слайд 35

Качество продукции

Качество продукции — это совокупность свойств продукции, обусловливающих

ее пригодность удовлетворять определенные потребности в соответствии с ее

назначением.Качество отремонтированных автомобилей и их агрегатов определяется степенью соответствия их свойств свойствам новых автомобилей и составных частей и определяется качеством выполнения ремонтных услуг (качеством ремонта).

Слайд 36

Качество ремонта

Качество ремонта — это сложная многоаспектная проблема.

При

ее решении ремонтному предприятию приходится учитывать большое число взаимосвязанных

технических, технологических, экономических, организационных, социальных, эргономических, экологических, психологических и других факторов.Слайд 37 3. НЕЗНАЧИТЕЛЬНЫЕ ПРОГИБЫ НА ПОЛОГИХ ЛЕКАЛЬНЫХ ПОВЕРХНОСТЯХ, ВИДИМЫЕ ПРИ

БОКОВОМ ОСВЕЩЕНИИ

Образуются, как правило, от соприкосновения с мягкими предметами

или от скользящих ударов. Повреждения лакокрасочного покрытия обычно не происходит или оно столь незначительно, что устраняется без подкрашивания.

Слайд 38 Перед началом работы освободить пространство с тыльной стороны

детали к месту повреждения.

Если это переднее крыло, то снять

колесо, при этом домкратом вывесить перед таким образом, чтобы была возможность доступа к поврежденному месту изнутри крыла. В случае необходимости снять фару, подфарник. Для правого заднего крыла снять бензобак, для левого - вынуть запасное колесо. При ремонте двери снять с нее внутреннюю обивку, а саму дверь зафиксировать или закрыть.

Перечисленные приемы подготовки к ремонту применимы и для других, не упомянутых выше частей кузова (повторно, с доступными тыльными сторонами).

Слайд 39

Положение источника света

Далее создать боковой образ,

чтобы с определенной точки осмотра повреждение просматривалось наиболее рельефно.

Например, точка

осмотра повреждения правой задней двери, а также положение источника света отвечают показанному на рис. Для каждого конкретного места повреждения точка осмотра и положение источника света должны подбираться опытным путем .

Слайд 40 Для начала стоит стукнуть по выпуклости с внутренней

стороны ладонью или кулаком.

Очень может быть, что наружная поверхность

после этого встанет на место и обретет первоначальный вид. Стучать молотком, даже резиновым, можно только при полной уверенности в успехе. Но начинающему ремонтнику этого делать не следует так как выпор, появившийся с лицевой стороны при неумелой работе, придется устранять другими, гораздо более сложными приемами.

Слайд 41 После неудавшейся попытки выправить ударом руки нужно поступать

следующим образом:

Инструментом для ремонта такой поверхности служит деревянная скалка

из твердых пород дерева, выполненная, как показано на рис.Слегка смазать моторным маслом выпуклую (разумеется, с внутренней стороны) поврежденную поверхность.

Скалку взять двумя руками, точки приложения 01, 02 (рис. ).

Захват инструмента руками должен быть аналогичен захвату весла гребцом каноэ.

С усилием 10-40 кгс надавив на скалку, провести ею от одного края поврежденной поверхности до другого.

Каждый последующий провод должен отстоять от предыдущего на 5-10 мм.

Во время перемещения инструмента стараться сохранять его пространственное положение постоянным.

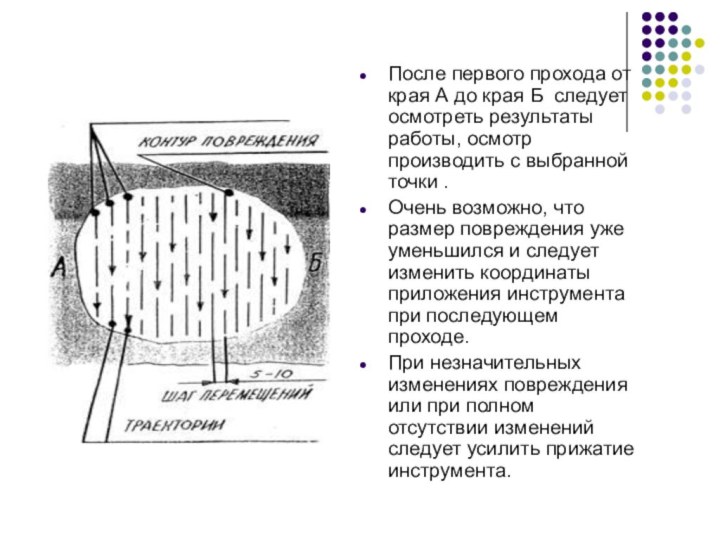

Слайд 42 После первого прохода от края А до края

Б следует осмотреть результаты работы, осмотр производить с выбранной

точки .Очень возможно, что размер повреждения уже уменьшился и следует изменить координаты приложения инструмента при последующем проходе.

При незначительных изменениях повреждения или при полном отсутствии изменений следует усилить прижатие инструмента.

Слайд 43

Можно также уменьшить радиусы заточки рабочего конца скалки.

При этом не следует забывать, что слишком острый конец

или чрезмерное усилие прижатия инструмента к поверхности приведут к появлению "грядок" на лицевой поверхности металла.При работе необходимо чаще осматривать обрабатываемую поверхность снаружи, чтобы своевременно корректировать границы повреждения и не переусердствовать.

Количество проходов до полного исправления повреждения зависит от многих факторов: качества и толщины кузовного металла, прилагаемого усилия, площади и глубины вмятины, навыков в работе.

В случае, если тыльная сторона поврежденной детали покрыта антикоррозионной мастикой, поверхность последней необходимо сделать гладкой, а слой должен быть одинаковым по толщине в пределах поврежденного участка.

Лучший вариант - счистить мастику перед ремонтом и нанести снова по окончании работ.

Слайд 44

3. ВОССТАНОВЛЕНИЕ ПОВЕРХНОСТЕЙ, ЗНАЧИТЕЛЬНО ПОВРЕЖДЕННЫХ КОРРОЗИЕЙ

Инструмент и

материалы:

а) скребок по металлу, шабер или свежезаправленная отвертка;

б) кусок

наждачного камня с плоской поверхностью, соизмеримой с поперечником места коррозии;в) шкурка средней зернистости для сухой обработки;

г) мовиль, смешанный с бензином (1 часть мовиля, 2 части бензина);

д) кусок стеклоткани, по площади соизмеримый с ремонтируемыми поверхностями;

е) набор материалов, указанных в разд. 2.

Слайд 46

Сквозная коррозия кузова

Для начала требуется тщательная зачистка

с помощью скребка, при этом нужно захватывать граничную поверхность

в 5-7 мм, не тронутую ржавчиной.Усилие нажима на инструмент нужно контролировать таким образом, чтобы не допускать прорыва мостиков оставшегося между отверстиями металла.

Если отверстие одно большое, нужно оставлять то, что еще держится за край.

С таких слабых поверхностей счистить ржавчину скребком, возможно, не удастся. Тогда операцию продолжать с помощью шкурки, по возможности поддерживая утонившийся металл изнутри.

Смысл соскабливания и обработки шкуркой заключается в том, чтобы создать больше точечных участков зачищенного до блеска металла.

Если общая площадь таких блестящих участков будет около 70 %, то зачистку можно считать удачной. Граничная поверхность(шириной 5-7 мм) также должна быть зачищена до блеска.

Таким же образом обработать тыльную сторону отверстия в пределах 10-40 мм от края.

Слайд 47

Антикоррозионная обработка

Кистью на зачищенную поверхность нанести мовиль,

разведенный бензином.

Кисть должна быть жесткой.

Совершая ею движения, перпендикулярные

поверхности, и одновременно перемещая вдоль поврежденного участка, добиваться такого состояния, чтобы жидкий состав пропитал поры металла, пораженного коррозией.Протереть обрабатываемое место насухо, дать бензину высохнуть.

Пальцами или деревянной оправкой обмять края отверстия по периметру (по сути остатки металла, съеденного коррозией) внутрь на глубину 1-1,5 мм.

Протереть зачищенные и обработанные поверхности чистой тряпкой со следами растворителя, имея целью удаление мовиля с зашкуренных блестящих участков.

Приготовить эпоксидный клей, разбавив готовую смолу растворителем (1 часть смолы, 5 частей растворителя).

Сделать проход по блестящим участкам шкуркой и тут же кистью нанести клей.

Очень важно, чтобы промежуток времени между последней зачисткой и нанесением клея был по возможности минимальным, порядка нескольких секунд.

Дать клею отвердеть, для ускорения можно подсушить нагревателем.

Слайд 48 Смысл манипуляций с зачисткой, нанесением мовиля и эпоксидного

клея в том, чтобы исключить очаги коррозии в металле

края отверстияМовиль, разжиженный бензином, проникнув в рыхлую структуру коррелированного металла, вытеснил оттуда воздух и влагу и там остался, а сверху эти же поры законсервировались эпоксидным клеем.

Надежность удержания клея обеспечивается зачищенными до блеска участками металла.

Слайд 49 С тыльной стороны к отверстию приложить кусок картона,

приклеив его по краям пластилином.

Приготовить эпоксидную смолу, кистью нанести

ее на картон и подготовленные края отверстия с лицевой стороны. Наложить сверху стеклоткань и также пропитать ее эпоксидкой.

Дать время отвердеть.

Если заплата не выступает над поверхностью, то последнюю операцию повторить.

С тыльной стороны проделать то же самое, предварительно удалив картон и пластилин, причем заплата должна быть шире, так как зона зачистки там большая по площади.

После полного высыхания приступить к шпатлеванию и шлифовке.

Слайд 50

Небольшие коррозионные отверстия кузова автомобиля

Для случая, когда

отверстия небольшие, расположены группой или в линию и между

ними сохранились мостики, зачищать целесообразно всю эту зону, утоненную коррозией.Затем обнизить обработанное от уровня неповрежденной поверхности на 1-1,5 мм. Делать это нужно осторожно, чтобы не потянуть и не деформировать здоровую поверхность кузова.

Использовать деревянную выколотку, по которой слегка ударять молотком, а лучше ладонью или кулаком.

Антикоррозионную обработку и склейку производить так же, как это было показано для большого отверстия.

Если поверхность не удалось достаточно занизить, то стеклоткань с лицевой стороны можно не класть, ограничившись заплатой с тыльной стороны, и после высыхания шпатлевать и шлифовать.

Слайд 51

5. ЛАКОКРАСОЧНЫЕ РАБОТЫ

Лакокрасочное покрытие, нанесенное только на дефектное место,

будет непременно выделяться, поэтому, как правило, окрашивают весь элемент

кузова, в крайнем случае до границы, обозначенной перегибом, накладкой и др.Для окрашивания лицевых поверхностей использовать только пульверизатор.

Кисть можно применять лишь для внутренних поверхностей.

Слайд 52

Работа с пульверизатором

Рядом с окрашиваемой поверхностью повесьте

кусок бумаги или газету, эта бумага будет пробным полем.

Направив рожок пульверизатора на бумагу, начинайте работать насосом. Если эмаль густая, то краска будет вытекать из пульверизатора струйкой или крупными каплями.

Выход краски в виде мелкодисперсной пыли будет свидетельствовать о нормальном течении процесса.

Пульверизатор переводить на окрашиваемую поверхность, только добившись ровного и без брызг покрытия, получаемого на бумаге.

Работа насосом должна быть плавной и по возможности обеспечивать равномерную подачу эмали через сопло пульверизатора.

Слайд 54

Грунтовка

Поверхности, зачищенные до металла, необходимо загрунтовать.

Грунтовка повышает антикоррозионные

свойства детали и способствует хорошей адгезии верхних слоев эмали.

Адгезионная прочность грунтовки обратно пропорциональна ее толщине, поэтому наносить ее стоит тонким слоем и тем более не допускать подтеков.

При образовании подтеков поверхность протереть соответствующим растворителем, высушить, повторить процесс грунтования.

Наиболее употребительная марка грунтовки ГФ-021. Перед применением ее необходимо разбавить тремя четырьмя частями растворителя Мг 646 или ацетоном и тщательно перемешать. Разжижение способствует лучшей работе пульверизатора с малыми сечениями проходных отверстий.

Нанесенный слой необходимо хорошо просушить. Режим сушки указанной марки грунтовки 48 ч при температуре 18-22 С или 35 мин при 100-110 С. Сокращение времени сушки приведет к тому, что растворители, содержащиеся в эмали, наносимой сверху, вызовут отслаивание или морщины недосушенной грунтовки. Покрытие, наносимое по грунтовке после горячей сушки, наиболее устойчиво.

Слайд 56

Чем красить?

Самые удобные эмали при ремонте в условиях

гаража -это те, которые высыхают в естественных условиях или

при минимальном подсушивании. Не менее важны вопросы декоративных свойств эмали и ее прочностных качеств.Но сначала необходимо подобрать колер, т.е. цвет отремонтированного участка должен быть однотонным с остальной поверхностью. Для смешения разноцветных эмалей при подборе колера необходимо использовать одноименные марки. Базовые цвета, которые нельзя получить смешиванием, - это желтый, красный, синий. Все остальные цвета - это комбинации трех указанных с добавлением к ним черного или белого. Перед началом работы эмаль разбавить тремя частями растворителя № 646 или ацетоном.

Слайд 57

Чем красить?

К самым непритязательным эмалям можно отвести НЦ-11.

Они продаются в аэрозольных батончиках. Это покрытие устойчиво в

атмосферных условиях при умеренном и холодном климате в течение двух лет. Наносится пятью-шестью слоями с сушкой первого и каждого последующего 20-30 мин при 18-22 С. Последний слой сушить 15-20 мин при температуре 60 С или не менее суток при 18-22 С, Затем шлифовать для придания блеска мелкозернистой шкуркой и полировать пастой № 291 или ВАЗ-1, ВАЗ-2.Лучших результатов можно достичь применением алкидных эмалей, так как их прочностные и декоративные свойства не уступают синтетическим эмалям типа МЛ-197. Одна из рекомендуемых эмалей - "Автоэмаль уралкидная ТУ-6-10-900-25-89" Время сушки 12ч при 20°С или 45 мин при 80°С, условия сушки вполне отвечают гаражному ремонту.

Слайд 58

Последовательность покраски

Первый слой принято называть выявительным, так

как можно оценить качество шпатлевания и шлифовки. Бели вы

обнаружите критичное число неровностей и рисок, то следует весь цикл обработки от шпатлевания до покраски повторить.Каждый последующий слой эмали должен быть такой же толщины. Желательна межслойная сушка по режиму, указанному выше. Сушку начинать после 7-10 мин выдержки слоя в естественных условиях. Несоблюдение этого требования приведет к появлению пузырей или подтеков при сушке. Промежуточные слои можно шлифовать для устранения обнаруженных дефектов. Последний верхний слой шлифованию не подлежит, так как потерянный глянец восстановить будет трудно. Алкидные покрытия плохо полируются. Количество слоев три-шесть.