Слайд 2

План лекции

Обработка металлов давлением

Основные способы прокатки

Прессование

Волочение

Слайд 3

Некоторые физические процессы ОМД

Обработка металлов давлением (ОМД) –

технологический процесс формоизменения металлического тела

(заготовки) в процессе пластической

деформации в условиях

воздействия на тело внешних сил.

Процесс деформирования –

это явление взаимного перемещения частиц деформируемого

тела, вызванное движением инструмента.

Прочность –

это способность материалов сопротивляться разрушению под

действием приложенных к ним внешних сил (нагрузок).

Сопротивление деформации –

это противодействие деформируемого тела взаимному

перемещению его частиц.

Слайд 4

Некоторые физические процессы ОМД

Деформации, исчезающие после разгрузки тела

полностью,

называются упругими,

а свойство тел принимать после разгрузки

свои первоначальные

форму и объем называется упругостью.

Деформации, сохраняемые телом после удаления нагрузки,

называются остаточными или пластическими,

а свойство материалов сохранять остаточные деформации

определяется его пластичностью.

Слайд 5

Некоторые физические процессы ОМД

В общем случае деформация представляет

собой совокупность

трех последовательных и совмещающихся этапов:

упругой деформации,

пластической деформации,

разрушения.

Все технологические процессы ОМД принято делить на

процессы, завершающие металлургический цикл:

- прокатка,

- прессование,

- волочение;

процессы производства заготовок деталей и готовых деталей

в машиностроении.

Слайд 6

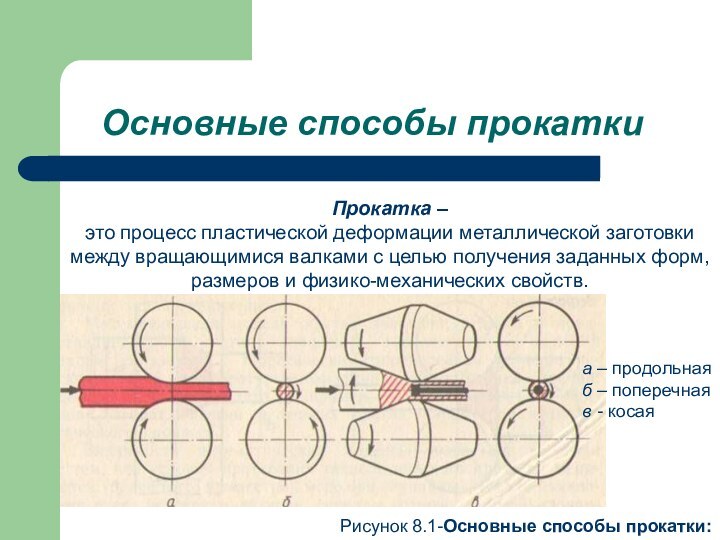

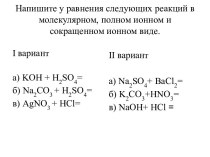

Основные способы прокатки

Прокатка –

это процесс пластической деформации

металлической заготовки

между вращающимися валками с целью получения заданных

форм,

размеров и физико-механических свойств.

а – продольная

б – поперечная

в - косая

Рисунок 8.1-Основные способы прокатки:

Слайд 7

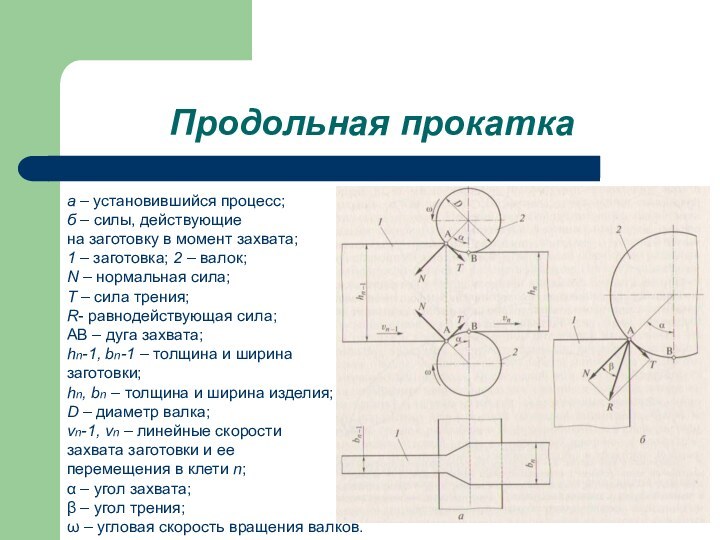

Продольная прокатка

а – установившийся процесс;

б – силы,

действующие

на заготовку в момент захвата;

1 – заготовка;

2 – валок;

N – нормальная сила;

Т – сила трения;

R- равнодействующая сила;

АВ – дуга захвата;

hn-1, bn-1 – толщина и ширина

заготовки;

hn, bn – толщина и ширина изделия;

D – диаметр валка;

vn-1, vn – линейные скорости

захвата заготовки и ее

перемещения в клети n;

α – угол захвата;

β – угол трения;

ω – угловая скорость вращения валков.

Слайд 8

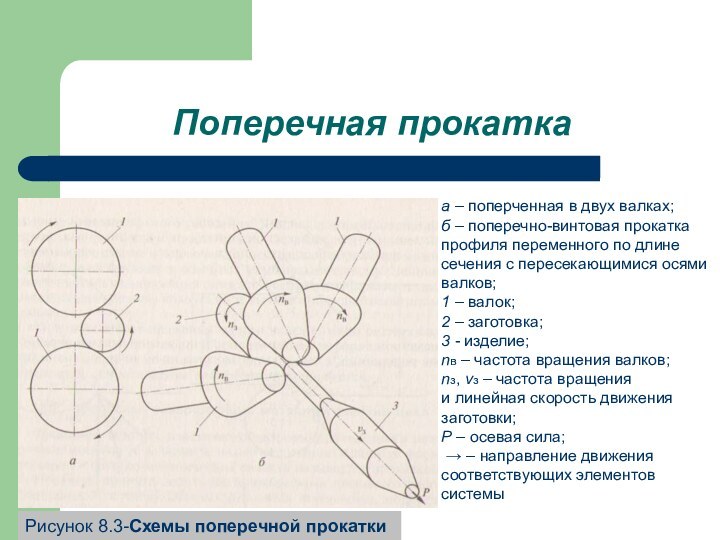

Поперечная прокатка

а – поперченная в двух валках;

б

– поперечно-винтовая прокатка

профиля переменного по длине

сечения с

пересекающимися осями

валков;

1 – валок;

2 – заготовка;

3 - изделие;

nв – частота вращения валков;

nз, vз – частота вращения

и линейная скорость движения

заготовки;

Р – осевая сила;

→ – направление движения

соответствующих элементов

системы

Рисунок 8.3-Схемы поперечной прокатки

Слайд 9

Поперечно-клиновая прокатка

1, 4 – нижний и верхний валки;

2, 3 – клиновые ручьи;

5 – заготовка;

nв

– частота вращения валков;

nз – частота вращения заготовки;

→ – направление вращения валков и заготовки

Рисунок 8.4-Схема поперечно-клиновой прокатки

Слайд 10

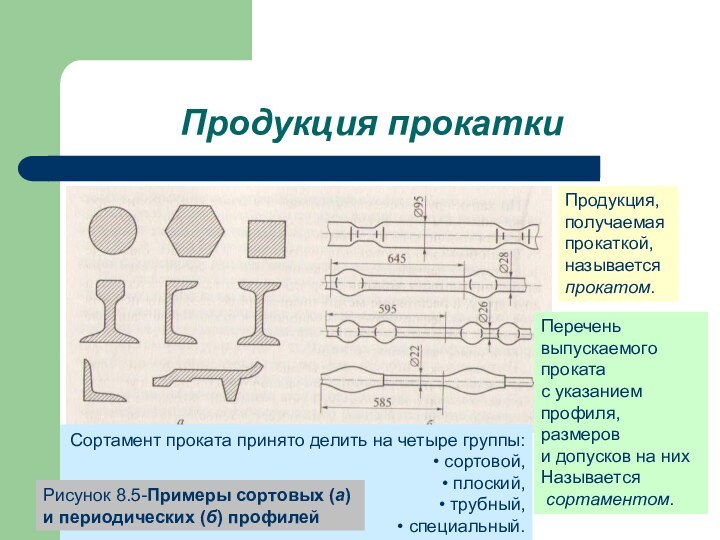

Продукция прокатки

Сортамент проката принято делить на четыре группы:

сортовой,

плоский,

трубный,

специальный.

Продукция,

получаемая

прокаткой,

называется

прокатом.

Перечень

выпускаемого

проката

с указанием

профиля, размеров

и допусков на них

Называется

сортаментом.

Рисунок 8.5-Примеры сортовых (а)

и периодических (б) профилей

Слайд 11

Продукция прокатки

Сортовой прокат имеет постоянное по длине сечение

простой или сложной формы. Его, как правило, получают горячей

прокаткой. К профилям простой геометрической формы относятся

блюм (квадрат со стороной 6…250 мм и более), а также круг (диаметр 4…300 мм),

сляб (прямоугольник толщиной 1…60мм и шириной 10…600 мм), правильный многоугольник (в том числе шестигранник), треугольник, овал, полукруг, сегмент, ромб.

Простой сортовой прокат может служить исходным материалом для прокатки фасонных профилей, волочения прутков и проволоки, заготовок для горячей и холодной объемной штамповки и для изготовления деталей обработкой резанием.

Слайд 12

Продукция прокатки

Прямолинейный прокат называют прутком

Прокат в виде

проволоки, свернутой в бухту, называют катанкой.

Катанку выпускают диаметром 4…35

мм, используют:

для получения деталей обработкой резанием,

для производства проволоки волочением

для объемной штамповки.

Слайд 13

Продукция прокатки

После одной или нескольких протяжек для повышения

точности размеров сечения и качества поверхности катанку и прутки

называют калиброванным прокатом, который используют для холодной объемной штамповки.

Фасонные профили (уголок равнобокий и неравнобокий, швеллер, двутавр, тавр, рельс, зетовый профиль, колонный профиль) широко применяют в строительстве, машиностроении, в тракторо- и сельскохозяйственном машиностроении.

Слайд 14

Продукция прокатки

Плоский прокат – это листы и ленты,

толщиной менее 0,1 мм, фольга.

Листы выпускают горячекатаные и

холоднокатаные, ленты и фольга, как правило, холоднокатаные.

Наибольшее применение для листовой штамповки кузовных и других деталей в автостроении имеют ленты и листы в рулонах холоднокатаные толщиной 0,05…4 мм и шириной 200…2 300 мм.

Применение лент и рулонного проката обеспечивает повышение производительности штамповочного оборудования, качества изделий, уменьшение технологических отходов и улучшение условий работы инструмента за счет использования при прокатке современных средств повышения качества и точности проката.

Слайд 15

Продукция прокатки

Трубы выпускают бесшовные горячекатаные и холоднокатаные с

наружным диаметром 5…650 мм при толщине стенок от 0,5

(холоднокатаные) до 40 мм, а также трубы сварные (свернутые из листа или ленты) с наружным диаметром до 2 000 мм и более при толщине стенки до 15 мм.

Заготовки для продольной прокатки бесшовных труб из стали получают горячей поперечно-винтовой прокаткой; из алюминия, меди, никеля, титана и сплавов на их основе - прессованием; из вольфрама, молибдена и других тугоплавких металлов и сплавов – методами порошковой металлургии

Слайд 16

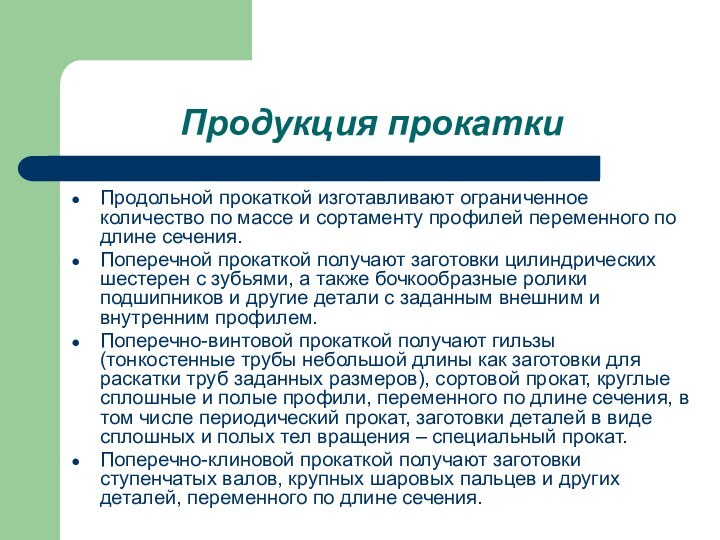

Продукция прокатки

Продольной прокаткой изготавливают ограниченное количество по массе

и сортаменту профилей переменного по длине сечения.

Поперечной прокаткой

получают заготовки цилиндрических шестерен с зубьями, а также бочкообразные ролики подшипников и другие детали с заданным внешним и внутренним профилем.

Поперечно-винтовой прокаткой получают гильзы (тонкостенные трубы небольшой длины как заготовки для раскатки труб заданных размеров), сортовой прокат, круглые сплошные и полые профили, переменного по длине сечения, в том числе периодический прокат, заготовки деталей в виде сплошных и полых тел вращения – специальный прокат.

Поперечно-клиновой прокаткой получают заготовки ступенчатых валов, крупных шаровых пальцев и других деталей, переменного по длине сечения.

Слайд 17

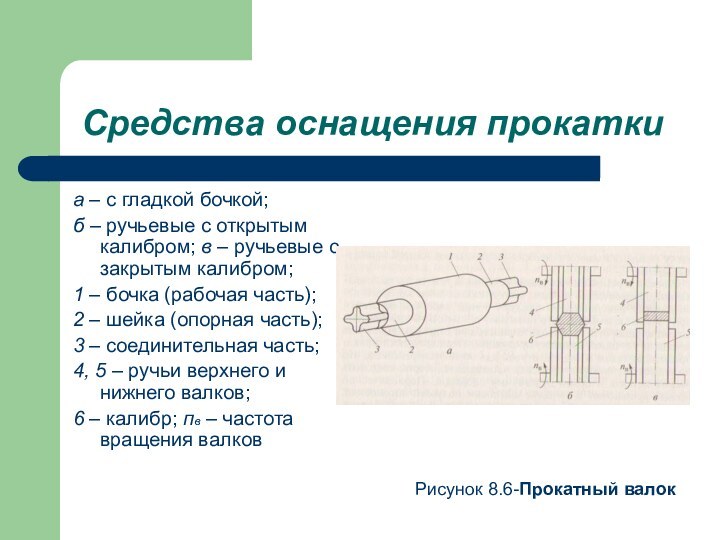

Средства оснащения прокатки

а – с гладкой бочкой;

б – ручьевые с открытым калибром; в – ручьевые

с закрытым калибром;

1 – бочка (рабочая часть);

2 – шейка (опорная часть);

3 – соединительная часть;

4, 5 – ручьи верхнего и нижнего валков;

6 – калибр; пв – частота вращения валков

Рисунок 8.6-Прокатный валок

Слайд 18

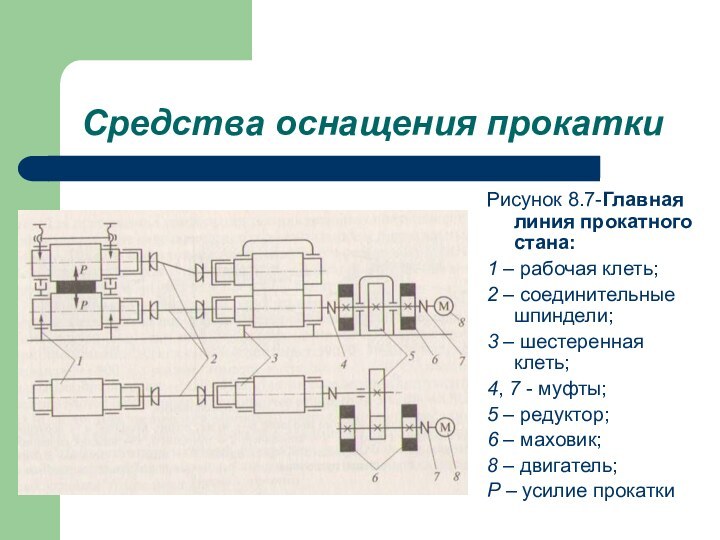

Средства оснащения прокатки

Рисунок 8.7-Главная линия прокатного стана:

1 –

рабочая клеть;

2 – соединительные шпиндели;

3 – шестеренная

клеть;

4, 7 - муфты;

5 – редуктор;

6 – маховик;

8 – двигатель;

Р – усилие прокатки