Слайд 2

Акустическая обработка помещений промышленных, жилых и общественных зданий

проводится для защиты человека от шума. Повышенный шум в

помещениях относится к категории санитарно-гигиенических вредностей: если шум превышает нормативные требования на 15— 20 дБ, то снижается на 10—20 % производительность труда. Уменьшение шума в результате использования акустических материалов сохраняет здоровье человека, создает для него необходимые удобства и способствует повышению производительности труда. Выбор акустического материала зависит от вида шума, его уровня и частотной характеристики.

Воздушным шумом называют шум от работы оборудования, музыкальных инструментов, телевизора и т. д., распространяющийся в виде звуковых волн в воздухе.

Ударный шум возникает при ударе по конструкции, вибрации оборудования, передвижке мебели и т. п.

Слайд 3

Нормальное ухо человека воспринимает звуковые колебания частотой 16—20

000 Гц, причем особо чувствительными являются частоты 1500—3000 Гц.

Интенсивность звука (Вт/м2) определяется звуковой энергией, проходящей за 1 с через площадку в 1 м2, параллельную фронту волны.

Уровень звукового давления L, дБ, определяют по формуле

L=10 lgI/Iо,

где I — интенсивность данного звука;

Iо— пороговый уровень интенсивности звука (порог слышимости), соответствующий звуковому давлению 2*10-5 Н/м2, Iо=10-12 Вт/м2.

Слайд 4

Предельные (максимально допустимые) уровни шума устанавливаются в зависимости

от назначения помещения и частотной характеристики звука. Предельные значения

уровней шума:

для производственных помещений 80—85 дБ, административных помещений 38—71 дБ,

больниц 13—51 дБ.

Шум может измеряться несколькими приборами. Из последовательно соединенных приборов образуется «измерительный тракт», включающий шумомер, анализатор, самописец и др, Встречаются шумы различного вида и уровня, поэтому применяют акустические материалы различного назначения

Слайд 5

акустические материалы различного назначения

Звукопоглощающие материалы и конструкции служат

для снижения энергии отраженных звуковых волн, т. е. для

снижения шума в помещениях. Принято среди звукопоглощающих выделять декоративно-акустические материалы, необходимые для создания акустического комфорта и отделки интерьера.

Звукоизоляционные материалы применяют в основном для ослабления звука, хотя нередко (например, в междуэтажном перекрытии) эти же материалы помогают изоляции воздушного шума.

Слайд 6

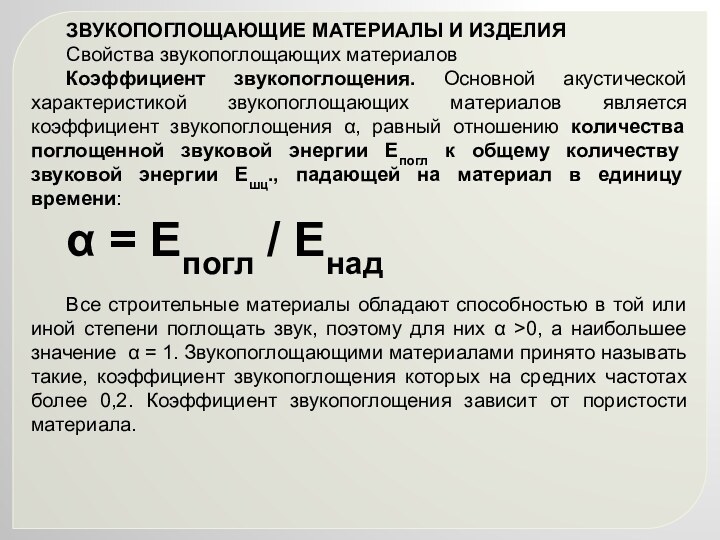

ЗВУКОПОГЛОЩАЮЩИЕ МАТЕРИАЛЫ И ИЗДЕЛИЯ

Свойства звукопоглощающих материалов

Коэффициент звукопоглощения. Основной

акустической характеристикой звукопоглощающих материалов является коэффициент звукопоглощения α, равный

отношению количества поглощенной звуковой энергии Епогл к общему количеству звуковой энергии Ешц., падающей на материал в единицу времени:

α = Епогл / Енад

Все строительные материалы обладают способностью в той или иной степени поглощать звук, поэтому для них α >0, а наибольшее значение α = 1. Звукопоглощающими материалами принято называть такие, коэффициент звукопоглощения которых на средних частотах более 0,2. Коэффициент звукопоглощения зависит от пористости материала.

Слайд 7

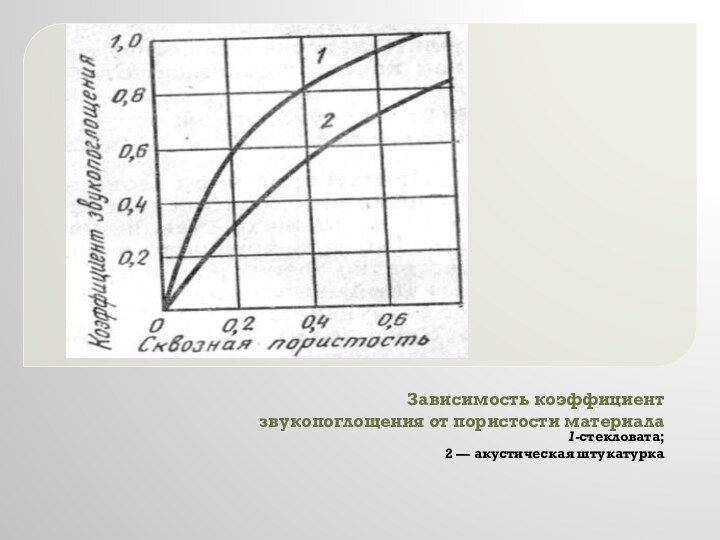

Зависимость коэффициент звукопоглощения от пористости материала

1-стекловата;

2 —

акустическая штукатурка

Слайд 8

Сквозная пористость. Из рис. видно, что коэффициент звукопоглощения

сильно повышается при возрастании пористости, поэтому звукопоглощающие материалы стремятся

выпускать с пористостью 40—90 %. В этом отношении они сходны с теплоизоляционными материалами. Однако требования к характеру пористости различны. Если в теплоизоляционном материале предпочитают замкнутые воздушные поры, то эффективность звукопоглощающего материала возрастает при наличии сквозных пор или специально предусмотренной перфорации. Звукопоглощение пористых материалов обусловлено потерями энергии звуковых волн благодаря вязкому трению в порах и переходу части механической энергии в тепловую.

Слайд 9

Коэффициент звукопоглощения материалов

а – в зависимости от вида

материала:

1 – жесткий пенополиуретан (ρm = 70 кг/м3);

2 – мягкий пенополиуретан (ρm = 35 кг/м3);

3 - минераловатные маты (ρm = 75 кг/м3, толщина 40 мм);

4 – плита «акмигран» (ρm = 350 кг/м3);

б – в зависимости от толщины минераловатных матов (ρm = 75 кг/м3):

1 – 60 мм; 2 – 40 мм; 3 – 20 мм

Слайд 10

Виды звукопоглощающих материалов и изделий

Из материалов с волокнистой

структурой наибольшее значение имеют минераловатные плиты, изготовляемые из минерального,

стеклянного или асбестового волокна. В качестве связующего используют полимеры (преимущественно фенолформальдегидный и мочевиноформаль-дегидный), битумную эмульсию, крахмально-бентонитовое связующее.

Звукопоглощающие минераловатные плиты, отличаются от теплоизоляционных более жестким скелетом и сквозной пористостью. Плитам придают желобчатую, ноздреватую или трещиноватую декоративную фактуру; перфорация плит делается примерно на 2/з толщины материала.

Слайд 11

Мягкие звукопоглощающие материалы изготовляются на основе минеральной ваты

или стекловолокна с минимальным расходом синтетического связующего (до 3%

по массе) или без него. К ним относятся маты или рулоны с объёмной массой до 70 кг/м3, которые обычно применяются в сочетании с перфорированным листовым экраном (из алюминия, асбестоцемента, жёсткого поливинилхлорида) или с покрытием пористой плёнкой. Коэффициент звукопоглощения этих материалов на средних частотах (250-1000 гц) от 0,7 до 0,85

Слайд 12

К полужёстким материалам относятся минераловатные или стекловолокнистые плиты

размером (мм) 500 × 500 ×20 с объёмной массой

от 80 до 130 кг/м3 при содержании синтетического связующего от 10 до 15% по массе, а также древесноволокнистые плиты с объёмной массой 180-300 кг/м3. Поверхность плит покрывается пористой краской или плёнкой. Коэффициент звукопоглощения полужёстких материалов на средних частотах составляет 0,65-0,75. В эту же группу входят звукопоглощающие плиты из пористых пластмасс, имеющие ячеистое строение (пенополиуретан, полистирольный пенопласт и др.).

Слайд 13

Твёрдые материалы волокнистого строения изготовляются в виде плит

"Акминит" и "Акмигран" (СССР), "Травертон" (США) и др. размером

(мм)300 × 300 × 20 на основе гранулированной или суспензированной минеральной ваты и коллоидного связующего (крахмальный клейстер, раствор карбоксиметилцеллюлозы). Поверхность плит окрашена и имеет различную фактуру (трещиноватую, рифлёную, бороздчатую). Объёмная масса 300-400 кг/м3, коэффициент звукопоглощения на средних частотах 0,6-0,7. Разновидность твёрдых материалов - плиты и штукатурные растворы, в состав которых входят пористые заполнители (вспученный перлит, вермикулит, пемза) и белые или цветные портландцементы. Применяются также звукопоглощающие плиты, в которых древесная шерсть связана цементным раствором (т. н. акустический фибролит). Выбор материала зависит от акустического режима, назначения и архитектурных особенностей помещения.

Слайд 14

Декоративно-акустические плиты акмигран изготовливают из гранулированной минеральной ваты

(76—80 %), крахмала (10—12 %) и бентонитовой глины (10—15%).

Минеральную вату гранулируют и получают зерна размером 2-15 мм с объемной массой около 100 кг/м3. Связующее, состоящее из крахмала и каолина, затворяют холодной водой и заваривают в мешалке с нагревом смеси до 85-90°С, в связующее вводят небольшое количество борной кислоты или буры, являющихся стабилизаторами массы.

Формовочную смесь из гранулированной ваты и пастообразного связующего, взятых в отношении 1:3 по весу, готовят в шнековом смесителе. Влажность смеси - 300-350%.

Сушку производят при температуре 140°С в течение 16-18 ч. Затем изделия шлифуют, разрезают и окрашивают.

Размеры плит - 600x600x20 мм.

Средняя плотность - 350-400 кг/м3, Rизг ≥0,5 МПа, коэффициент звукопоглощения - 0,7-0,9.

Плиты обладают малой гигроскопичностью и являются негорючим материалом.

Слайд 15

Акустические минераловатные плиты АКМИНИТ

По технологии изготовления и свойствам

они похожи на плиты АКМИГРАН. В отличие от последних,

формовку плит АКМИНИТ осуществляют из смеси с большей влажностью, которая достигает 400% (полумокрый способ), путем уплотнения ее на ленточном транспортере прессующими валиками с отжатием некоторого количества воды.

Офактуривание плит после сушки производят разными приемами. Для обеспечения шероховатой поверхности плиты:

обрабатывают абразивными материалами,

просверливают отверстия,

вдавливают в поверхность плит зубцы с затупленными гранями, что приводит к образованию трещин.

Полумокрый способ изготовления плит несколько сложнее в смысле контроля за процессом формовки, чем полусухой, но в, то, же время имеет и ряд преимуществ. Изделия получаются с несколько большей прочностью (Rизг до 1,5 МПа), ниже расход связующего, короче срок сушки, изделия меньше подвержены деформации; можно получать более выразительные в декоративном отношении фактуры.

Слайд 16

ЗВУКОИЗОЛЯЦИОННЫЕ МАТЕРИАЛЫ

Звукоизоляционные прокладочные материалы применяются в виде

рулонов или плит в конструкциях междуэтажных перекрытий, во внутренних

стенах и перегородках, а также как виброизоляционные прокладки под машины и оборудование.

Упругие свойства скелета материала и наличие воздуха, заключённого в его порах, обусловливают гашение энергии удара и вибрации, что способствует снижению структурного и ударного шума. Различают звукоизоляционные прокладочные материалы, изготовляемые из волокон органического или минерального происхождения (древесноволокнистые плиты, минераловатные и стекловолокнистые рулоны и плиты толщиной от 10 до 40 мм, объёмная масса 30-120 кг/м3), а также из эластичных газонаполненных пластмасс (пенополиуретан, пенополивинилхлорид, латексы синтетических каучуков), выпускаемых в виде плит толщиной от 5 до 30 мм; объёмная масса эластичного пенополиуретана 40-70 кг/м3, пенополивинилхлорида 70-270 кг/м3. В ряде случаев для целей звукоизоляции применяются штучные прокладки из литой или губчатой резины.

Слайд 17

Изоляция от воздушного шума определяется звукоизолирующей способностью конструкции

R и показывает (дБ), насколько снижается уровень звукового давления

после прохождения звука через конструкцию. Звукоизолирующая способность

R=10 lg ( 1/ τ) ,

где τ — коэффициент звукопроницаемости, представляющий собой отношение звуковой мощности, прошедшей через ограждение, к звуковой мощности, падающей на него.

Слайд 18

Виды звукоизоляционных материалов и изделий

Стекловолокнистые изделия изготовляют из

непрерывного стеклянного волокна, имеющего диаметр 10—30 мкм (стеклянная вата,

стекловолокнистые маты и полосы), которые прошиваются или проклеиваются. Из штапельного стеклянного волокна длиной 20—40 см и толщиной 8—20 мкм получают плиты на полимерных связующих. Маты и плиты выпускают плотностью 30—250 кг/м3, толщиной 10, 30, 40, 50 мм. Повышение тонкости стеклянного волокна увеличивает звукоизоляционные свойства материалов.

Минераловатные изделия изготовляют в виде мягких и полужестких плит плотностью 50— 150 кг/м3, используя связующее на основе полимеров: фенолоформальдегидного, мочевинофор-мальдегидного, а также поливинилацетатную эмульсию. Асбестовые изделия выпускают в виде матов из асбестового волокна с добавкой вяжущего (например, цемента, жидкого стекла). Толщина асбестовых плит 15—40 мм, а асбестовых матов до 80 мм. Для звукоизоляции применяют древесно-волокнистые 250 кг/м3.

Слайд 19

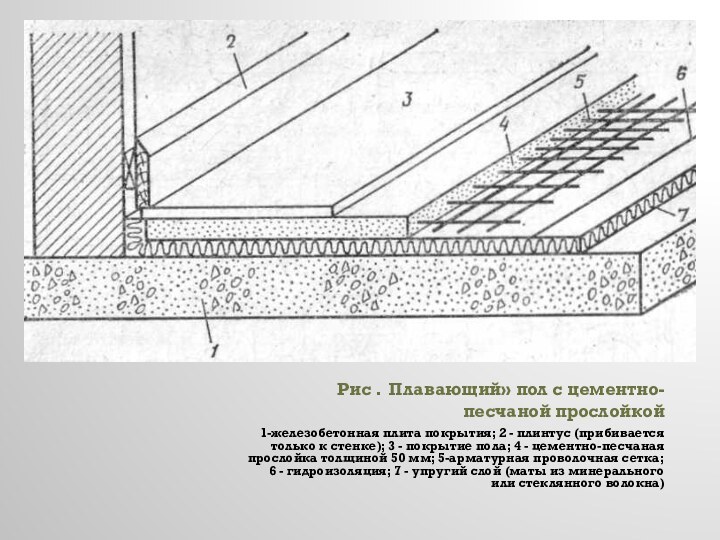

Рис . Плавающий» пол с цементно-песчаной прослойкой

1-железобетонная плита покрытия; 2 - плинтус (прибивается только к

стенке); 3 - покрытие пола; 4 - цементно-песчаная прослойка толщиной 50 мм; 5-арматурная проволочная сетка; 6 - гидроизоляция; 7 - упругий слой (маты из минерального или стеклянного волокна)

Слайд 20

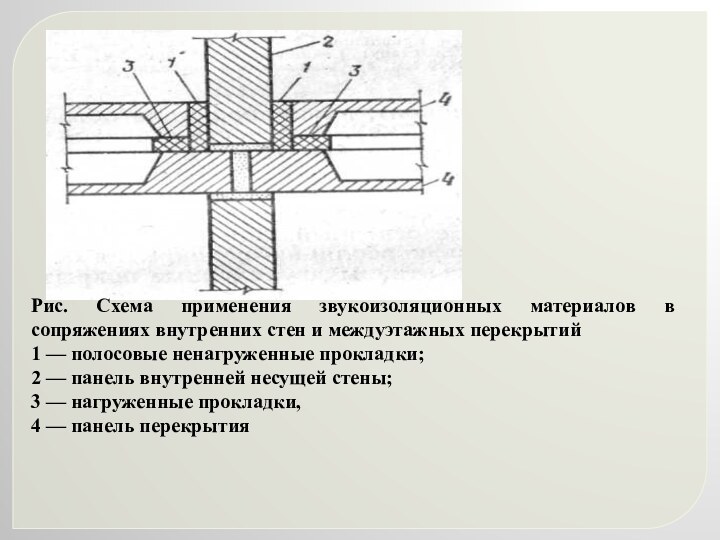

Рис. Схема применения звукоизоляционных материалов в сопряжениях внутренних

стен и междуэтажных перекрытий

1 — полосовые ненагруженные прокладки;

2

— панель внутренней несущей стены;

3 — нагруженные прокладки,

4 — панель перекрытия

Слайд 21

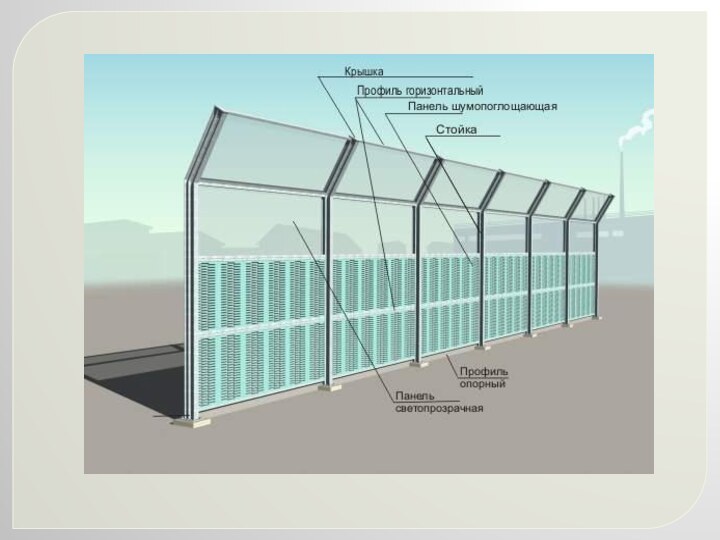

Шумозащитные экраны

Шумозащитные экраны предназначены для защиты населения от

вредного звукового воздействия, исходящего от железнодорожных и автомобильных магистралей,

строительных площадок, промышленного оборудования и других источников шума.

Система комплексной шумозащиты AcRan

Оригинальная конструкция наших шумозащитных экранов разработана совместно с учеными кафедры экологии и безопасности жизнедеятельности Балтийского государственного технического университета "Военмех" (БГТУ) и Научно-техническим центром "Экология" и запатентована на территории Российской Федерации.

Комплексная система шумозащиты AcRan представляет собой сборно-разборную конструкцию, состоящую из опорных стоек и акустического полотна, в свою очередь представленного системой горизонтальных профилей и акустических панелей.

Акустические экраны по своему функциональному назначению подразделяются на: шумопоглощающие непрозрачные и шумоотражающие светопрозрачные. Для изготовления корпуса шумопоглощающих акустических экранов используются следующие материалы: оцинкованная сталь, оцинкованная сталь с полиуретановым покрытием "Pural", нержавеющая сталь, алюминий.

Акустические экраны при монтаже устанавливаются в горизонтальные профили, которые, в свою очередь, устанавливаются и фиксируются в регулируемом по ширине вертикальном пазе стойки. Для исключения прогиба горизонтального профиля, в случае отсутствия жесткого основания (фундамента) под акустическим полотном, в пролете между стойками устанавливается опорный профиль.

Слайд 23

Преимущества Шумозащитных экранов ОАО «Завод акустических конструкций» :

высокая акустическая эффективность (индекс изоляции воздушного шума до 30

дБА)

высокая степень защиты от коррозии (горячее цинкование);

гибкость конструкции - шаг опорных стоек от 0,5 м до 4,0 м; высота до 6м.

возможность выбора различных архитектурных решений экрана;

широкий ряд цветовых решений (до 25 цветов)

простота монтажа - не требуются грузоподъемные механизмы;

удешевление монтажа - при установке на грунт не требуются ленточный фундамент;

ремонтопригодность (сборно-разборные);

длительный срок службы;

невозвратная тара;