Слайд 2

Дуговая сталеплавильная печь — электрическая плавильная печь, в

которой используется тепловой эффект электрической дуги для плавки металлов

и других материалов.

Определение

Слайд 3

Классификация дуговых электрических печей

Дуговые электрические печи нашли широкое

применение в металлургической, химической, машиностроительной и других отраслях промышленности.

К ним относятся:

дуговые печи косвенного действия

дуговые печи прямого действия

дуговые печи сопротивления

вакуумные дуговые печи

плазменно-дуговые плавильные установки

Слайд 4

Дуговые печи косвенного действия

1-ванна

2-электроды

3-металл для переплавки

4- электрическая дуга

5-корпус

Электрооборудованием

дуговых печей косвенного действия являются печной трансформатор, регулировочный реактор

и электропривод механизма подачи электродов.

Электрический ток подводится к электродам при помощи гибких кабелей от печной трансформаторной подстанции. Изменение расстояния между электродами осуществляют при помощи дистанционного электропривода или автоматического регулятора режима.

Электрические дуговые печи косвенного действия изготавливаются емкостью 0,25 и 0,5 т. В них используют графитизированные электроды. Они комплектуются силовыми трансформаторами мощностью 175-250 и 250-400 кВ*А.

Слайд 5

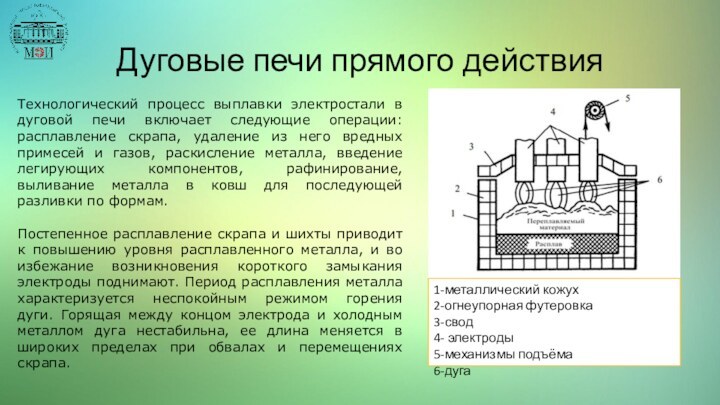

Дуговые печи прямого действия

1-металлический кожух

2-огнеупорная футеровка

3-свод

4- электроды

5-механизмы подъёма

6-дуга

Технологический

процесс выплавки электростали в дуговой печи включает следующие операции:

расплавление скрапа, удаление из него вредных примесей и газов, раскисление металла, введение легирующих компонентов, рафинирование, выливание металла в ковш для последующей разливки по формам.

Постепенное расплавление скрапа и шихты приводит к повышению уровня расплавленного металла, и во избежание возникновения короткого замыкания электроды поднимают. Период расплавления металла характеризуется неспокойным режимом горения дуги. Горящая между концом электрода и холодным металлом дуга нестабильна, ее длина меняется в широких пределах при обвалах и перемещениях скрапа.

Слайд 6

График мощности (а) и напряжения (б) дуговой сталеплавильной

печи при выплавке с полным раскислением

Слайд 7

Требования

К конструкции дуговой печи, ее вспомогательным элементам, схеме

электроснабжения предъявляют следующие весьма жесткие требования:

потенциальная возможность гибкого регулирования

мощностью;

возможность поддержания в печи восстановительной атмосферы;

оперативная защита электрооборудования печи от возникающих коротких замыканий и частых обрывов дуги в течение всего периода плавки;

возможность ограничивать токи короткого замыкания и выдерживать все электрические режимы технологического процесса.

Слайд 8

Электроды

Требования, предъявляемые к ним, - это определенная механическая

и жаропрочность и малое активное сопротивление. В таких печах

применяются непрерывно наращиваемые графитизированные электроды круглого сечения с обработанными торцами, которые по оси имеют отверстия с резьбой, куда ввинчивают очередные секции электродов.

Графитизированные электроды дороже угольных, однако их главное достоинство - малое удельное сопротивление.

В редких случаях применяют графитоугольные электроды диаметром от 100 до 1 200 мм, которые изготовляют из антрацита, термоантрацита, нефтяного кокса, каменноугольного пека и смолы в специальных печах путем обжига заготовок при температуре до 1 600 К без доступа кислорода.

Слайд 9

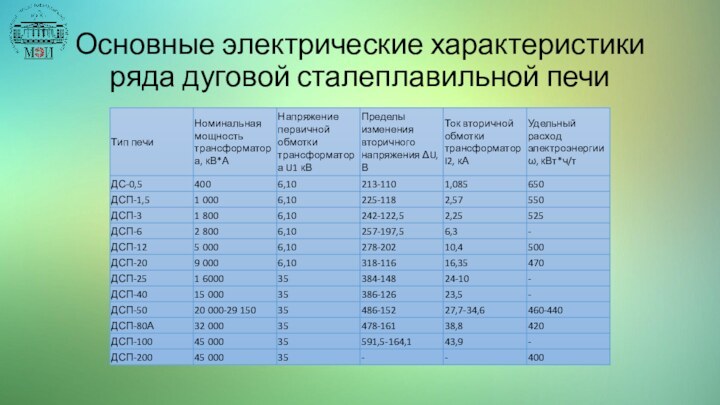

Основные электрические характеристики ряда дуговой сталеплавильной печи

Слайд 10

Схема электропечной установки

1, 6 - выключатели; 2

- высоковольтные шины; 3 - разъединитель; 4 - высоковольтная

сеть; 5 - реактор; 7 - печной трансформатор; 8 - короткая сеть; 9 - электроды; 10 - электродуговая печь

Слайд 11

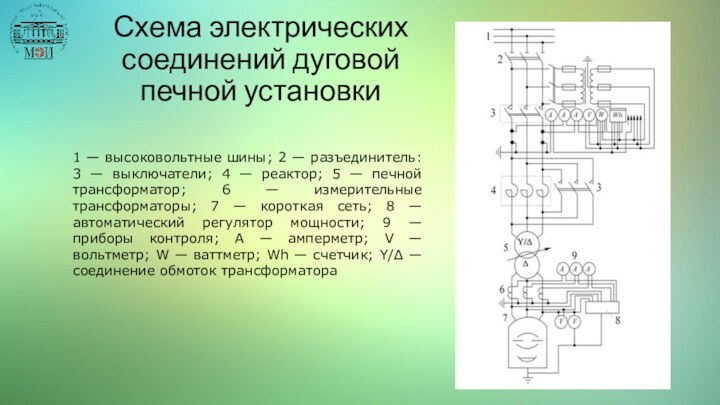

Схема электрических соединений дуговой печной установки

1 — высоковольтные

шины; 2 — разъединитель: 3 — выключатели; 4 —

реактор; 5 — печной трансформатор; 6 — измерительные трансформаторы; 7 — короткая сеть; 8 — автоматический регулятор мощности; 9 — приборы контроля; А — амперметр; V — вольтметр; W — ваттметр; Wh — счетчик; Y/Δ — соединение обмоток трансформатора

Слайд 12

Печные трансформаторы

Трансформаторы дуговых сталеплавильных печей имеют ряд особенностей:

допускают

высокие номинальные токи на низкой стороне (до десятков и

сотен килоампер);

имеют большой коэффициент трансформации (от 6-110 кВ до нескольких сотен вольт);

имеют большое число ступеней напряжения и диапазон его регулирования примерно на 500 % при числе ступеней более 40;

характеризуются высокой стойкостью против коротких замыканий и высокой конструктивной прочностью.

Слайд 13

Варианты схем соединения вторичных токопроводов дуговой сталеплавильной печи

Короткая

сеть представляет собой токопровод от вторичных обмоток трансформатора до

электродов дуговой печи. По этой сети протекают очень большие токи (до 100 кА и выше), поэтому токопроводы короткой сети изготавливают большого сечения в виде пакетов медных лент, медных шин или труб с водяным охлаждением.

Слайд 14

Электрические характеристики дуговых печей косвенного и прямого действия

Технологический

процесс предполагает периодическое чередование плавок с отключением печи для

слива металла, последующей заправки и загрузки компонентов.

Большая мощность печных агрегатов предусматривает и большое потребление электрической энергии.

Поскольку оптимальные значения этих показателей часто не совпадают, установление рациональных условий работы дуговой печи основывается на анализе энергетических характеристик.

Слайд 15

Схема замещения дуговой сталеплавильной печи

а — полная схема

замещения; б — короткая сеть; r'p, x'p— приведенные сопротивления

реактора; r'т, x'т — приведенные сопротивления первичной обмотки трансформатора; rт2, rт2 — активное и индуктивное сопротивления вторичной обмотки трансформатора; rкс, хкс — активное и индуктивное сопротивление короткой сети; Uф — фазное напряжение сети; Rд — сопротивление электрической дуги; Uд — напряжение на дуге; х — индуктивное сопротивление; r — активное сопротивление

Слайд 16

В зависимости от силы тока в цепи электроплавильной

установки различают следующие режимы работы:

режим холостого хода (дуги не

горят, I = 0);

нормальный режим (I = Iн);

режим эксплуатационного короткого замыкания (I = 1кз).

По цикличности и времени нагрузки печи различают непрерывный режим и режим с нагрузкой, меняющейся в течение плавки. Производительность дуговой сталеплавильной печи и расход электроэнергии зависят от мощности дуг, потерь электроэнергии и связаны с рабочим током установки.

Более цельную картину изменения энергетических показателей установки с изменением режима работы печи можно получить при анализе рабочих, тепловых и электрических характеристик, таких как: полная активная мощность установки; мощность дуги; электрические и тепловые потери; электрический КПД; коэффициент мощности; расход электроэнергии на плавку; производительность; время плавки.

Электрические характеристики

дуговых печей

Слайд 17

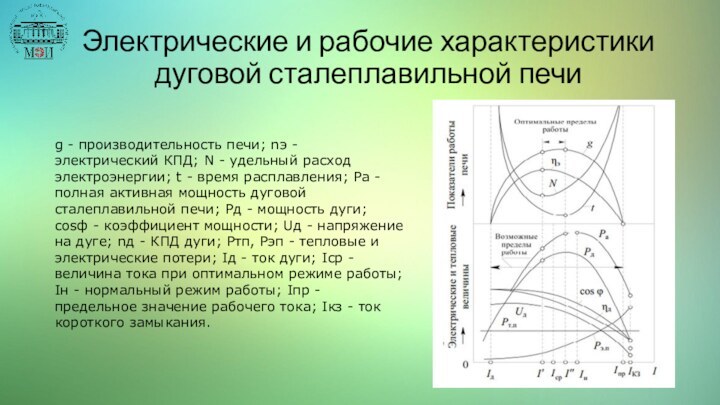

Электрические и рабочие характеристики дуговой сталеплавильной печи

g -

производительность печи; nэ - электрический КПД; N - удельный

расход электроэнергии; t - время расплавления; Ра - полная активная мощность дуговой сталеплавильной печи; Рд - мощность дуги; cosф - коэффициент мощности; Uд - напряжение на дуге; nд - КПД дуги; Ртп, Рэп - тепловые и электрические потери; Iд - ток дуги; Iср - величина тока при оптимальном режиме работы; Iн - нормальный режим работы; Iпр - предельное значение рабочего тока; Iкз - ток короткого замыкания.

Слайд 18

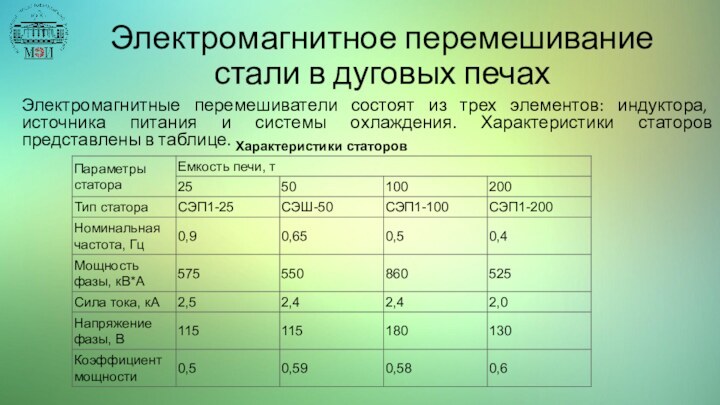

Электромагнитное перемешивание стали в дуговых печах

Электромагнитные перемешиватели состоят

из трех элементов: индуктора, источника питания и системы охлаждения.

Характеристики статоров представлены в таблице.

Характеристики статоров

Слайд 19

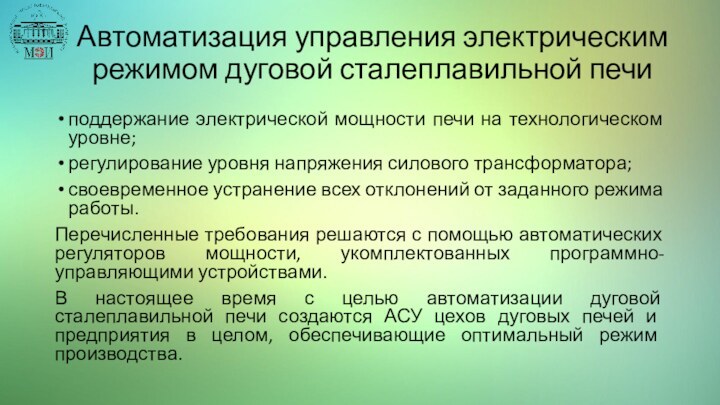

Автоматизация управления электрическим режимом дуговой сталеплавильной печи

поддержание электрической

мощности печи на технологическом уровне;

регулирование уровня напряжения силового трансформатора;

своевременное

устранение всех отклонений от заданного режима работы.

Перечисленные требования решаются с помощью автоматических регуляторов мощности, укомплектованных программно-управляющими устройствами.

В настоящее время с целью автоматизации дуговой сталеплавильной печи создаются АСУ цехов дуговых печей и предприятия в целом, обеспечивающие оптимальный режим производства.

Слайд 20

Дуговые печи сопротивления: рудно-термические печи

Электрические рудно-термические печи (РТП)

являются главными технологическими установками в металлургии и химической промышленности.

Они имеют очень высокую единичную мощность и относятся ко второй категории по надежности электроснабжения. Нагрев перерабатываемых материалов в рудно-термические печи производится за счет тепла, выделяющегося при протекании электрического тока по электродам, шихте, электрической дуге и расплавленному материалу.

Слайд 21

Особенности работы рудно-термической печи

Удельное электрическое сопротивление шихты существенно

изменяется при повышении температуры.

Преобразование шихты осуществляется при температуре от

1 200 до 2 200 К.

Возможность непрерывного режима работы в течение времени от одного года до двух лет.

Спокойный электрический режим работы, в отличие от дуговой сталеплавильной печи.

Слайд 22

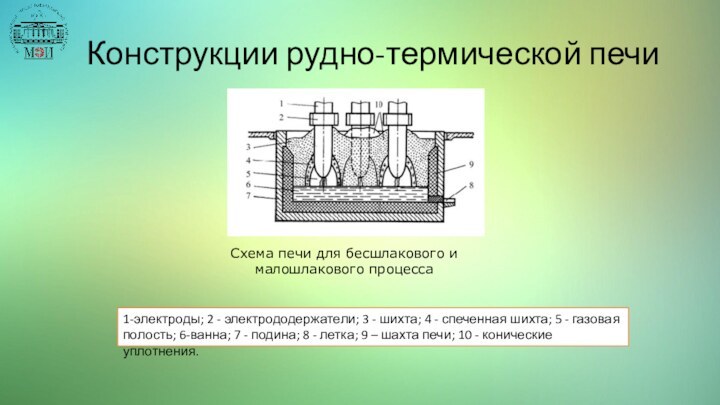

Конструкции рудно-термической печи

Схема печи для бесшлакового и малошлакового

процесса

1-электроды; 2 - электрододержатели; 3 - шихта; 4 -

спеченная шихта; 5 - газовая полость; 6-ванна; 7 - подина; 8 - летка; 9 – шахта печи; 10 - конические уплотнения.

Слайд 23

Конструкции рудно-термической печи

Схема печи для многошлакового процесса

1-электроды; 2

– герметизирующие устройства; 3 - свод; 4 - вытяжка;

5 -дуги; 6-летки металла; 7 - расплав; 8 – летки шлака; 9 – шлак; 10 - шихта.

Слайд 24

Схема короткой сети рудно-термической печи

1 — трансформатор; 2

— гибкие компенсаторы; 3 — пакет трубчатых шин; 4

— неподвижный башмак; 5 — гибкие ленты; 6 — подвижный башмак; 7 — электроды

Слайд 25

Схема замещения печи

a, b, c — фазы; rд

— сопротивление дуги; rab, rbc, rac — межфазные сопротивления

в ванне; ra, rb, rc — фазные сопротивления между электродами и подиной печи

Слайд 26

Вакуумные дуговые печи

Для получения металла высокого качества его

переплавляют при низком давлении в вакуумных дуговых печах (ВДП).

Это позволяет значительно уменьшить содержание вредных примесей и растворенных газов в металле.

Вакуумные дуговые печи применяют, как правило, для переплавки высокореакционных металлов, таких как титан, ниобий, вольфрам, цирконий, тантал, молибден, а также для переплава специальных высококачественных сталей, после чего они очищаются и приобретают более плотную структуру.

Слайд 27

Схема вакуумной дуговой печи с глухим кристаллизатором (а)

и с вытягиванием слитка (б)

1 - электрод; 2 -

холодильник;

3 - вакуумное уплотнение штока;

4 - тянущий шток; 5 - поддон;

6 - слиток; 7 - кристаллизатор;

8 – соленоид

Слайд 28

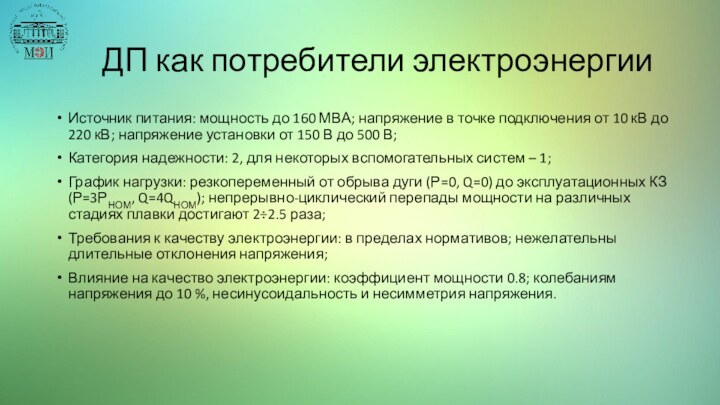

Влияние дуговых печей на КЭЭ

Снижение коэффициента мощности;

Колебания напряжения;

Несимметрия

токов и напряжений;

Несинусоидальность токов и напряжений;

Слайд 29

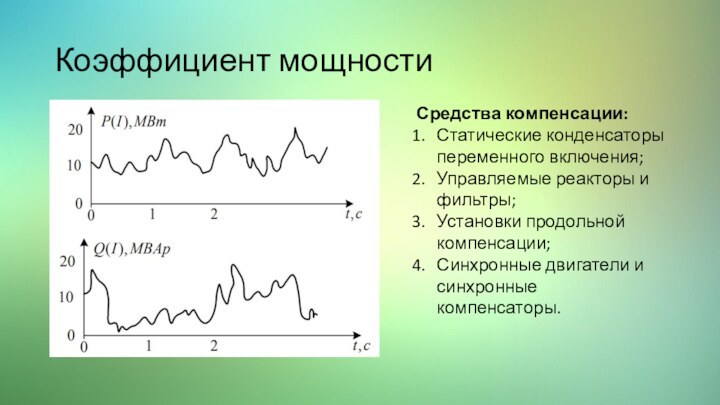

Коэффициент мощности

Средства компенсации:

Статические конденсаторы переменного включения;

Управляемые реакторы и

фильтры;

Установки продольной компенсации;

Синхронные двигатели и синхронные компенсаторы.

Слайд 30

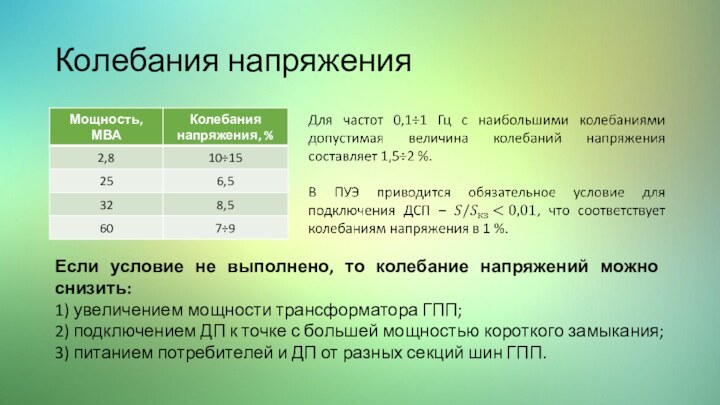

Колебания напряжения

Если условие не выполнено, то колебание напряжений

можно снизить:

1) увеличением мощности трансформатора ГПП;

2) подключением

ДП к точке с большей мощностью короткого замыкания;

3) питанием потребителей и ДП от разных секций шин ГПП.

Слайд 31

Несимметрия токов и напряжений

Статическая вызвана неодинаковостью сопротивления ток-провода

и контактных соединений. Коэффициент асимметрии может достигать 30 %,

что приводит к неравенству выделения мощности в электродах и появление «дикой» и «мертвой» фаз.

Динамическая несимметрия вызывается неодинаковостью условий зажигания дуг под различными электродами, несовпадением моментов эксплуатационных КЗ и т.д.

Слайд 32

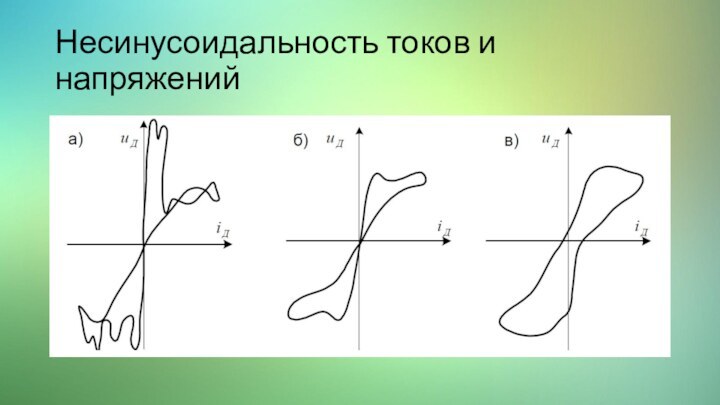

Несинусоидальность токов и напряжений

Слайд 33

Несинусоидальность токов и напряжений