Слайд 2

Дисперсные системы — это образования из двух или

большего числа фаз с сильно развитой поверхностью раздела между

ними

В дисперсной системе по крайней мере одна из фаз распределена в виде мелких частиц в другой, сплошной, фазе

Дисперсная фаза - раздробленная (прерывная) часть дисперсной системы

Дисперсионная среда - нераздробленная (непрерывная) часть

Слайд 3

Классификация дисперсных систем (признаки)

агрегатные состояния дисперсной фазы и

дисперсионной среды;

мерность дисперсной фазы;

размер частиц дисперсной фазы

Слайд 4

Агрегатные состояния дисперсной фазы и дисперсионной среды (впервые

В. Оствальд, 1891 г.)

Слайд 5

Золи — седиментационно-устойчивые высокодисперсные системы с твердой дисперсной

фазой и жидкой дисперсионной средой. В силу сложившейся традиции

золи часто называют коллоидными растворами.

Коллоидные системы (коллоидно-дисперсные системы, коллоиды) — предельно высокодисперсные (микрогетерогенные) системы. Частицы дисперсной фазы в коллоидной системе — коллоидные частицы — обычно имеют размер от 1 нм до 100 нм. В газе или жидкости они свободно и независимо одна от другой участвуют в интенсивном броуновском движении, равномерно заполняя весь объем дисперсионной среды. Коллоидные растворы часто называют лиозолями.

Слайд 6

Аэрозоли — дисперсные системы, в газовой дисперсионной среде

которых находятся во взвешенном состоянии твердые или жидкие частицы

дисперсной фазы. К ним относятся туманы, дымы, пыли

Туманы - скопление воды в воздухе, образованное мельчайшими частичками водяного пара (при температуре воздуха выше −10° — капельки воды, при − 10 .. − 15° — смесь капелек воды и кристалликов льда, при температуре ниже −15° — кристаллики льда, сверкающие в солнечных лучах или в свете луны и фонарей).

Слайд 7

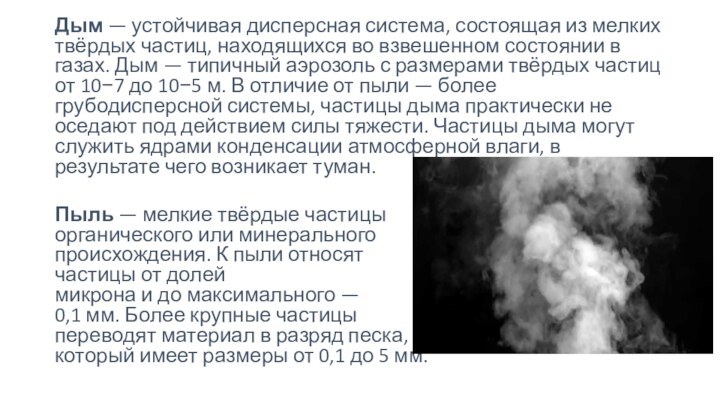

Дым — устойчивая дисперсная система, состоящая из мелких

твёрдых частиц, находящихся во взвешенном состоянии в газах. Дым

— типичный аэрозоль с размерами твёрдых частиц от 10−7 до 10−5 м. В отличие от пыли — более грубодисперсной системы, частицы дыма практически не оседают под действием силы тяжести. Частицы дыма могут служить ядрами конденсации атмосферной влаги, в результате чего возникает туман.

Пыль — мелкие твёрдые частицы

органического или минерального

происхождения. К пыли относят

частицы от долей

микрона и до максимального —

0,1 мм. Более крупные частицы

переводят материал в разряд песка,

который имеет размеры от 0,1 до 5 мм.

Слайд 8

Порошки — двухфазные системы, представляющие собой твердые частицы

дисперсной фазы, распределенные в воздухе или другой газовой среде.

Или, другими словами, порошки представляют собой совокупность находящихся в соприкосновении индивидуальных твердых тел или их агломератов (агрегатов).

Обычно к порошкам относят большинство сыпучих материалов. Однако термин «порошки» корректно применять к высокодисперсным системам с такими размерами частиц, при которых сила межчастичного взаимодействия становится соизмерима или меньше их веса.

Согласно данному условию. размер каждой частицы лежит, как правило, в пределах от 0,001 до 1000 мкм.

Дисперсная фаза менее 0,001 мкм - кластеры,

1000 мкм и более — гранулы

Порошки, состоящие из частиц с размером менее 1 мкм,

взвешенные в газовой фазе и участвующие в броуновском

движении, образуют аэрозоли, пыли и дымы.

Алюминевый порошок

Слайд 9

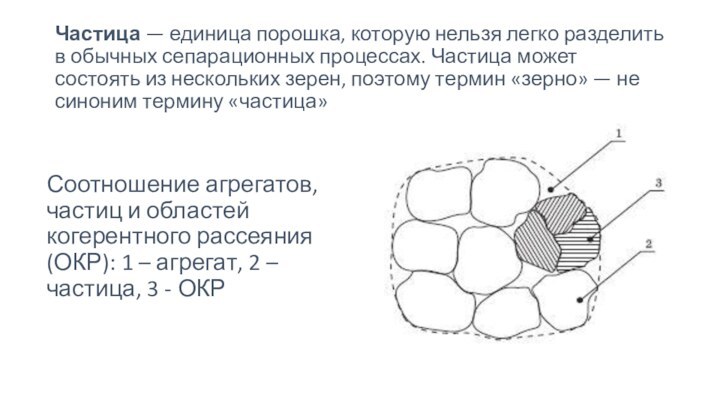

Частица — единица порошка, которую нельзя легко разделить

в обычных сепарационных процессах. Частица может состоять из нескольких

зерен, поэтому термин «зерно» — не синоним термину «частица»

Соотношение агрегатов, частиц и областей когерентного рассеяния (ОКР): 1 – агрегат, 2 – частица, 3 - ОКР

Слайд 10

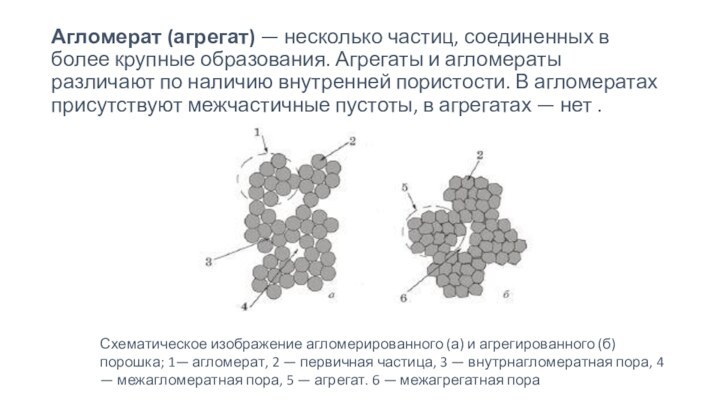

Агломерат (агрегат) — несколько частиц, соединенных в более

крупные образования. Агрегаты и агломераты различают по наличию внутренней

пористости. В агломератах присутствуют межчастичные пустоты, в агрегатах — нет .

Схематическое изображение агломерированного (а) и агрегированного (б) порошка; 1— агломерат, 2 — первичная частица, 3 — внутрнагломератная пора, 4 — межагломератная пора, 5 — агрегат. 6 — межагрегатная пора

Слайд 11

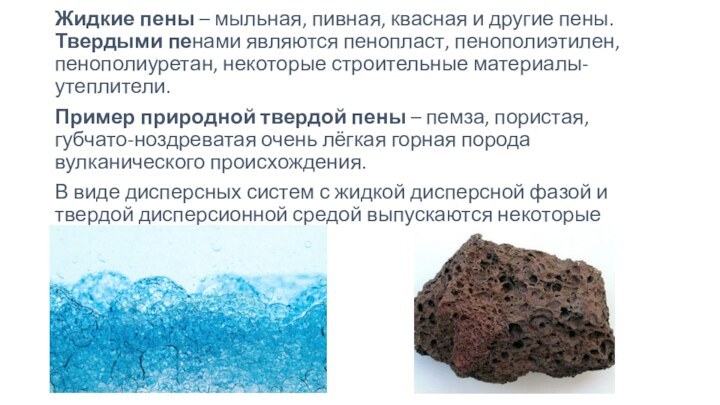

Пены и газовые эмульсии – свободно-дисперсные системы, состоящие

из газообразной дисперсной фазы и жидкой дисперсионной среды.

Газовые

эмульсии - это разбавленные системы с малым содержанием пузырьков в жидкости. Они сравнительно быстро расслаиваются: благодаря значительно меньшей плотности газовых пузырьков по сравнению с жидкостью, они всплывают на поверхность, где, концентрируясь, образуют пену.

Пены - дисперсная система с газовой дисперсной фазой и жидкой или твёрдой дисперсионной средой (твердые пены). Пены по своей природе близки к концентрированным эмульсиям, но дисперсной фазой в них является газ, а не жидкость. Пены получают из растворов ПАВ, добавляя высокомолекулярные вещества, повышающие вязкость растворов.

Твердые пены - системы с твёрдой дисперсионной средой и газовой дисперсной фазой — Г/Т. Твёрдые пены, так же, как и жидкие пены, вследствие большого размера пузырьков газовой фазы обычно относят к микрогетерогенным или даже грубодисперсным системам.

Слайд 12

Жидкие пены – мыльная, пивная, квасная и другие

пены. Твердыми пенами являются пенопласт, пенополиэтилен, пенополиуретан, некоторые строительные

материалы-утеплители.

Пример природной твердой пены – пемза, пористая, губчато-ноздреватая очень лёгкая горная порода вулканического происхождения.

В виде дисперсных систем с жидкой дисперсной фазой и твердой дисперсионной средой выпускаются некоторые лекарственные средства

Слайд 13

Эмульсия — дисперсная система, состоящая из микроскопических капель

жидкости (дисперсной фазы), распределенных в другой жидкости (дисперсионной среде)

Эмульсии

могут быть образованы двумя любыми несмешивающимися жидкостями; обычно одной из фаз эмульсий является вода, а другой — вещество, состоящее из слабополярных молекул (например, жидкие углеводороды, жиры). Одна из первых изученных эмульсий — молоко. В нём капли молочного жира распределены в водной среде.

Эмульсии относятся обычно к грубодисперсным системам, поскольку капельки дисперсной фазы имеют размеры от 1 до 50 мкм. Эмульсии низкой концентрации — неструктурированные жидкости. Высококонцентрированные эмульсии — структурированные системы.

Твердые эмульсии - системы с твердой дисперсионной средой и жидкой дисперсной фазой – Ж/Т, встречаются довольно редко. Примером таких систем может служить так называемый черный фосфор, получающийся путем диспергирования ртути в расплавленном фосфоре.

Слайд 14

Гели — высокодисперсные системы с жидкой дисперсионной средой,

содержащей структурную сетку (каркас), образованную частицами дисперсной фазы. Типичные

гели в виде студенистых осадков образуются из золей при их коагуляции или в процессах выделения новой фазы из пересыщенных растворов.

Если дисперсионная среда газообразная, то образуются аэрогели.

Слайд 15

Паста – многокомпонентные смеси или индивидуальные продукты, обладающие

свойствами вязко-пластичного или упруго-вязко-пластичного тела. Пасты способны сохранять форму,

но под нагрузкой они текут как вязкие жидкости.

Различают гомогенные (однофазные) и гетерогенные (двух- или многофазные) пасты. Гетерогенные пасты — концентрированные дисперсные системы с жидкой дисперсионной средой — наиболее распространённый вид паст. Обычно их получают диспергированием твёрдых тел в жидкостях, хорошо их смачивающих. Причём во многих случаях для облегчения диспергирования и придания пасте требуемых свойств (однородности, повышенной или пониженной пластичности и др.) добавляют поверхностно-активные вещества. Пасты готовят также простым смешиванием порошка с жидкостью. Они могут содержать до 70—80% вещества дисперсной фазы

Твердые золи – например, золь золота в стекле, пигментированные волокна, наполненные полимеры

Слайд 16

Классификация по размерам

В первом приближении дисперсные системы можно

разделить на грубодисперсные и тонко- (высоко-) дисперсные.

Последние называются

также коллоидно-дисперсными или просто коллоидными системами.

В грубо дисперсных системах частицы имеют размеры от 1 мкм и выше, их удельная поверхность не более 1 м2/г;

в коллоидных — от 1 нм до 1 мкм, удельная поверхность может достигать сотен м2/г.

Слайд 17

В коллоидной химии принята следующая классификация дисперсных систем:

молекулярно-дисперсные — размер дисперсной фазы менее 1 нм,

высокодисперсные

— 1-100 нм;

среднедисперсные — 100 нм-10 мкм;

грубодисперсные — более 10 мкм.

В этой классификации нередко среднедисперсные системы называют микро гетерогенными, а высокодисперсные — ультрамикрогетерогенными.

Слайд 18

Для порошков, используемых в металлургии, наиболее распространен следующий

тип разделения частиц по дисперсности:

ультратонкий порошок — размер

частиц менее 500 нм:

весьма тонкий порошок — 500 нм-10 мкм;

тонкий порошок — 10-40 мкм;

порошок средней крупности — 40-150 мкм;

грубый (крупный) порошок - 150-500 мкм.

Слайд 19

4) Для отдельных видов порошков, выпускаемых крупнотоннажными партиями, приняты

и другие классификации. Для железных порошков дисперсность обычно характеризуется

четырьмя классами:

крупные — более 450 мкм,

средние — 160-450 мкм,

мелкие — менее 160 мкм и

весьма мелкие — менее 56 мкм.

Порошков с размером частиц, измеряемых нанометрами, в этой классификации нет. Это, по-видимому, связано с тем, что железные порошки данных размеров в промышленных масштабах до недавнего времени не выпускались.

Слайд 20

5) Для порошков, синтезированных в плазме, используется следующая классификация:

наноразмерные (нанокристаллические, ультрадисперсные) — 1+30-50 нм,

высокодисперсные (субмикрокристаллические) —

30-50 + 100-500 нм,

микронные (крупнокристаллические) — 100-500 нм + 10 мкм.

В данной классификации порошки нанометровых размеров разделяются на две группы, а более крупные объединены в одну. Это может быть связано с особенностями гранулометрического состава материалов, получаемых плазменным методом.

Слайд 21

Часто используется несколько отличная классификация:

ультрадисперсные порошки — 1-100

нм;

тонкодисперсные — 100 нм-10 мкм;

среднедисперсные — 10-200 мкм;

грубодисперсные — 200-1000 мкм.

Слайд 22

Во всех приведенных классификациях деление дисперсных систем на

классы по линейным размерам достаточно условно, поскольку определяется метрической

системой измерений и в большинстве случаев не отражает качественного и количественного изменения свойств материалов с уменьшением их протяженности.

Например, в одной из классификаций в одну группу попали порошки с частицами от 1 до 500 нм. Однако очевидно, что свойства частиц размером в 5 нм и 500 нм различны.

Слайд 23

Наиболее распространено определение, что к нано- (ультрадисперсным) относят

системы, в которых размер морфологических элементов (частиц, зерен, кристаллитов)

менее 100 нм.

Этот класс дисперсных систем также называют нанопорошками, наноразмерными средами, нанокристаллическими материалами.

Слайд 24

Однако с физической точки зрения представляется обоснованным относить

дисперсные системы к классу наноразмерных на основе изменения свойств

с уменьшением линейных размеров материала.

При этом подходе к нано- (ультрадисперсным) относятся среды или материалы, которые характеризуются настолько малым размером морфологических элементов, что он соизмерим с одним или несколькими фундаментальными физическими свойствами этого вещества: магнитными характеристиками, изменением параметров кристаллической решетки, изменением границ существования фаз и др.

Слайд 25

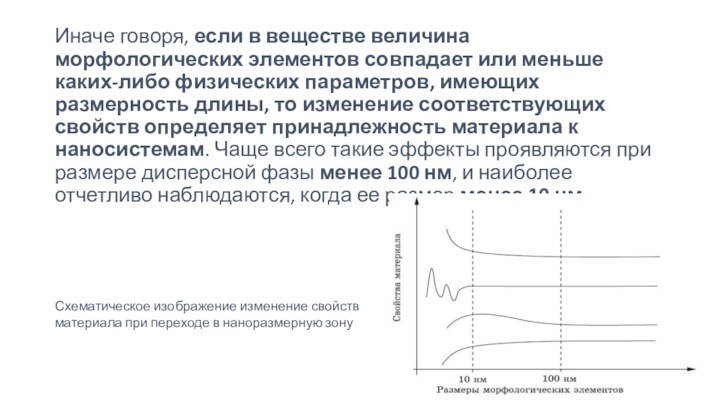

Иначе говоря, если в веществе величина морфологических элементов

совпадает или меньше каких-либо физических параметров, имеющих размерность длины,

то изменение соответствующих свойств определяет принадлежность материала к наносистемам. Чаще всего такие эффекты проявляются при размере дисперсной фазы менее 100 нм, и наиболее отчетливо наблюдаются, когда ее размер менее 10 нм

Схематическое изображение изменение свойств

материала при переходе в наноразмерную зону

Слайд 26

Объекты с размером 1-10 нм в последнее время

называют наночастицами.

Нижняя размерная граница существования наночастиц весьма размыта.

Она может определяться переходом от кристаллической фазы к квазимолекулярной или с икосаэдрическим строением, имеющим симметрию пятого порядка.

Столь малые образования принято называть кластерами

Кластеры (от англ. «cluster», букв. — пучок, рой, скопление) — группы близко расположенных, тесно связанных друг с другом атомов, молекул, ионов.

Слайд 27

Определением верхней размерной границы наночастиц может служить соотношение

числа поверхностных и внутренних атомов.

В частности, в химии

критерием отнесения объекта к наночастицам (а, например, не к ультрадисперсным средам) считается примерное равенство количества поверхностных и объемных атомов. В зависимости от формы наночастицы этому критерию соответствует 103-105 атомов.

Слайд 28

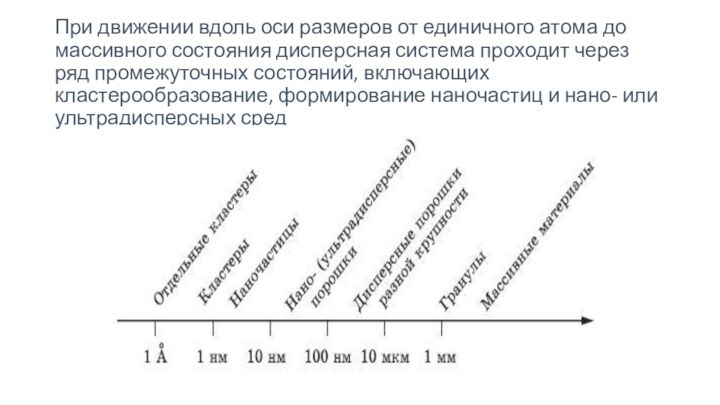

При движении вдоль оси размеров от единичного атома

до массивного состояния дисперсная система проходит через ряд промежуточных

состояний, включающих кластерообразование, формирование наночастиц и нано- или ультрадисперсных сред

Слайд 29

Классификация по мерности

Дисперсные фазы в реальных системах имеют

разнообразную форму: это могут быть сферы, иголки, чешуйки, цилиндры,

неравноосные образования. Кроме того, дисперсную фазу могут составлять покрытия, пленки, мембраны, нити, капилляры, различные волокна, поры.

В связи с этим, классификация дисперсных систем по мерности основывается на геометрии или числе измерений характерных размеров дисперсной фазы.

Характерными следует считать такие размеры, которые определяют дисперсность. Дисперсность — величина, обратная размеру частиц дисперсной фазы.

Слайд 30

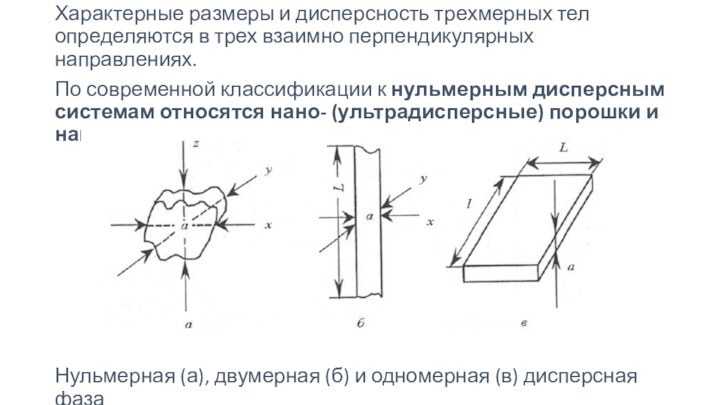

Характерные размеры и дисперсность трехмерных тел определяются в

трех взаимно перпендикулярных направлениях.

По современной классификации к нульмерным дисперсным

системам относятся нано- (ультрадисперсные) порошки и наночастицы.

Нульмерная (а), двумерная (б) и одномерная (в) дисперсная фаза

Слайд 31

Дисперсность двумерных тел характеризуется двумя размерами, которые определяются

в двух взаимно перпендикулярных направлениях, а третий размер L

на дисперсность не влияет. Двумерные системы составляют волокна, нити, капилляры, которые имеют макродлину, а два других размера измеряются в нанометрах.

В случае одномерных тел только один размер а определяет дисперсность . К одномерным материалам относятся пленки, мембраны, покрытия, толщина которых измеряется в нанометрах, а два других измерения имеют макроскопические размеры.

К трехмерным наносистемам относятся объемные наноматериалы.

Слайд 32

Физико-химия получения наноструктурных материалов

Принципиально существуют два пути

формирования наноструктур. Первый из них, получивший название «снизу-вверх», —

это собирание отдельных атомов в более крупные образования. Данный механизм реализуется в процессах, связанных с зарождением и ростом новой фазы. Это, например, методы испарения-конденсации, химического осаждения, окислительно-восстановительные процессы.

Второй механизм, называемый «сверху-вниз», — это разрушение крупных частиц и зерен на более мелкие структурные составляющие. Он имеет место при разрушении уже существующей структуры на более мелкие элементы и реализуется в процессах механического измельчения, интенсивной пластической деформации, методе высокодозных облучений

Слайд 33

Формирование наноматериалов по механизму «снизу-вверх»

Собирание новой фазы из

отдельных атомов включает две основные стадии:

1 - образование

зародышей новой фазы

2 –их дальнейший рост

Формирование наноструктуры возможно, если число образующихся зародышей n (с-1 м -3) в единицу времени велико, а линейная скорость их роста с (м/с) мала.

Общее число структурных единиц в единице объема Н (м 3) зависит от отношения n/с.

Н~(n/с)3/4.

Слайд 39

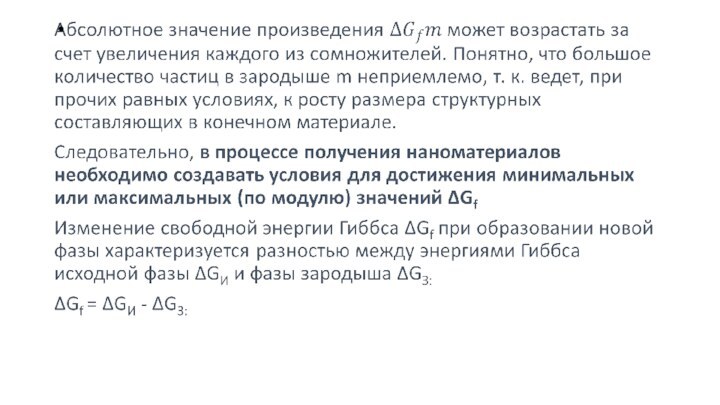

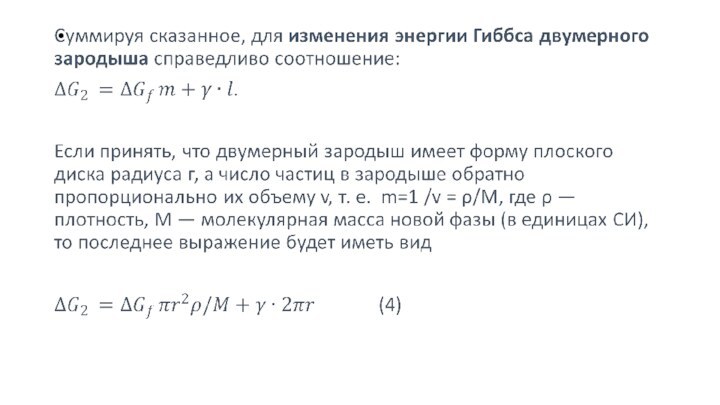

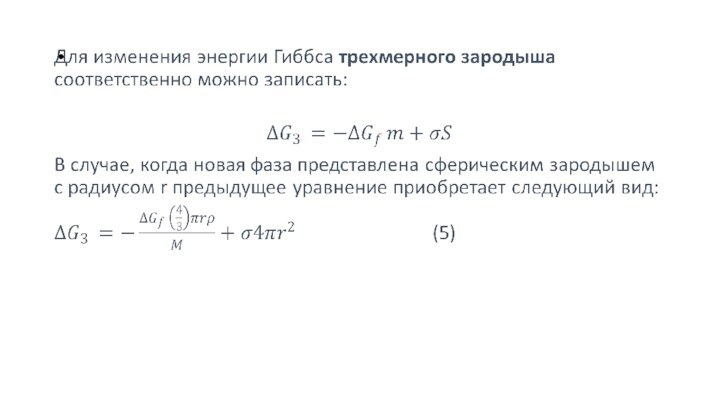

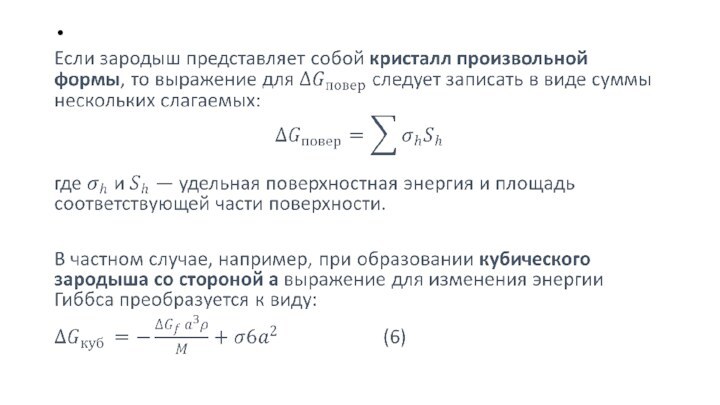

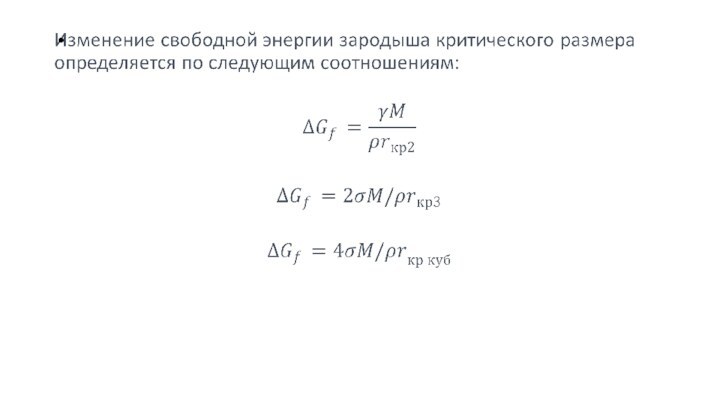

Чем больше разность энергий Гиббса старой и новой

фаз, тем меньше будет зародыш (кривые 1, 2).

Превращение

происходить не будет, если выигрыша свободной энергии ΔGf при образовании новой фазы нет, поскольку энергия системы при образовании зародышей будет только увеличиваться (кривая 3).

Слайд 48

Рассмотрим полученные уравнения подробнее. Предположим, что γ и

σ численно равны.

Тогда при одинаковом выигрыше свободной энергии

2гкр2 = гкр3, т. е. образование двумерных зародышей предпочтительнее.

Действительно, во многих случаях образующиеся по схеме «снизу-вверх» наноматериалы имеют форму чешуек.

Например, при разложении

органических

солей металлов частицы порошка

имеют форму дисков с диаметром

порядка 100 нм и толщиной

30-50 нм

Микрофотография агрегированного нанопорошка системы Cu-Ni

Слайд 49

Если допустить, что поверхностные энергии шара и куба

близки, то энергетические затраты для образования зародыша кубической формы

в два раза выше, чем для сферической. Из сказанного вытекает, что наиболее вероятной трехмерной формой зародыша является шарообразная, т. к. она отвечает минимуму энергии. Действительно, при синтезе наноматериалов, например, конденсацией из пара, как правило, образуются частицы с формой, близкой к сферической

Микрофотография наночастиц Si

Слайд 53

Метод измельчения зерна путем введения в исходную смесь

малых количеств (0.001-0,1%) растворимой поверхностно-активной примеси или нерастворимой примеси,

обладающей структурным и размерным соответствием с кристаллизующимся металлом, называется модифицированием.

Слайд 57

Рассмотренные выше закономерности относятся к особенностям зарождения новой

фазы в твердых телах с идеальной кристаллической решеткой.

В

реальных структурах всегда присутствуют междоузельные атомы, границы зерен, дефекты упаковки, дислокации, дислокационные системы, различные примеси и включения и т. п.

Наличие дефектов уменьшает энергию Гиббса зародышеобразования, катализирует этот процесс в некоторых случаях настолько, что зарождение новой фазы может протекать без преодоления значительных энергетических барьеров.

Поэтому расположение новой фазы определенным образом относительно дефектов может быть сопряжено с выигрышем энергии по сравнению с зародышеобразованием в идеальной решетке.

Этот эффект используется при получении наноматериалов в процессах механоактивации, в методе циклических превращений.

Слайд 58

К настоящему времени гетерогенное зародышеобразование наиболее исследовано в

реакциях восстановления.

Этот процесс обладает высокой структурной чувствительностью: металлическая

фаза зарождается на локализованных дефектах в решетке оксида, где энергия активации для зарождения минимальна.

Было показано, что металлы при восстановлении стремятся зарождаться на дефектах в оксидной фазе. Такими местами могут являться дислокации, дефекты упаковки, вакансии, примеси, границы зерен, края, трещины и т. д.

Слайд 59

Для образования наноструктур увеличение размеров зародышей в ходе

процесса должно быть минимальным.

Скорость роста с можно описать с

помощью двух крайних режимов. Первый из них — кинетический или бездиффузионный, имеет место, когда рост зародыша определяется процессами на границе раздела фаз, например адсорбцией, химической реакцией и т. п. Скорость роста в этом случае пропорциональна концентрации атомов в окрестности зародыша С и частоте v, с которой эти атомы встраиваются в решетку наночастицы: с = vC. В этом случае линейные размеры частицы пропорциональны времени ее роста.

Слайд 60

Во втором случае механизм формирования зародышей будет диффузионным,

а их рост — диффузионно-контролируемым. При этом требуется перенос

на значительные расстояния атомов различных компонентов. Скорость роста в этом случае пропорциональна скорости диффузии атомов к границам растущих зародышей, а кинетику процесса можно описать решением соответствующего уравнения диффузии.

На практике встречаются также и промежуточные режимы образования зародыша новой фазы, и смена одного режима другим в ходе процесса.

Слайд 61

В кинетическом режиме частицы растут быстрее. Поэтому для

подавления их роста целесообразно проводить процесс в диффузионно-контролируемом режиме.

Для этого образовавшиеся частицы необходимо, по крайней мере, переместить в зону меньшего пересыщения.

Данная схема реализуется во многих процессах получения наноматериалов: кристаллизации расплава, испарения-конденсации, контролируемой кристаллизации из аморфного состояния, химических газовых реакциях и др.

Но более действенной мерой является, безусловно, удаление частиц новой фазы из реакционного пространства.

Слайд 62

Пример - комплексный подход к регулированию дисперсности при

получении порошков методом химического осаждения из растворов солей

В первую

очередь было установлено влияние природы исходного сырья на дисперсность образующихся продуктов.

Для получения высокодисперсных порошков, например, железа, могут использоваться сульфаты, нитраты, хлориды, а также, отработанные травильные растворы электролизного производства. Было проведено осаждение гидроксида железа из хлорида железа (FeCl3), нитрата железа Fe(N03)3 и травильных растворов, содержащих железо различной валентности в виде хлоридов.

Слайд 63

Результаты исследования величины удельной поверхности (Syд) осажденных гидроксидов

- наибольшая Sуд фиксируется для гидроксида железа, полученного из

FeCl3, наименьшая — из травильных растворов. Этот факт, вероятно, связан с образованием в последнем случае продукта, состоящего из двух- и трехвалентных соединений гидроксида железа.

Вывод - для достижения максимальной дисперсности гидроксидов железа целесообразно использовать в качестве исходного соединения хлорид железа III

Слайд 64

Далее был определен оптимальный режим осаждения, то есть

такие условия проведения процесса, при которых выход порошка требуемой

дисперсности был бы максимален. Режим осаждения включает в себя ряд технологических характеристик, а именно: способ подачи реагентов, способ смешивания растворов, время осаждения, величину pH среды и т. д.

Слайд 66

Эксперименты показали, что способ подачи реагентов не оказывает

влияния на структурную модификацию получаемого гидроксида.

При этом выдержка

в маточном растворе приводит к укрупнению порошка, чего следует избегать при получении нанопродукта.

Установлено, что, благодаря одновременной дозированной подаче растворов в реакционный сосуд, укрупнение порошков может быть значительно снижено.

В результате проведенных исследований разработана схема проведения процесса осаждения, позволяющая не только достигнуть оптимального соотношения скоростей зарождения частиц и их роста и синтезировать в итоге нано-материал, но и получать нанопродукцию заданной дисперсности.