- Главная

- Разное

- Бизнес и предпринимательство

- Образование

- Развлечения

- Государство

- Спорт

- Графика

- Культурология

- Еда и кулинария

- Лингвистика

- Религиоведение

- Черчение

- Физкультура

- ИЗО

- Психология

- Социология

- Английский язык

- Астрономия

- Алгебра

- Биология

- География

- Геометрия

- Детские презентации

- Информатика

- История

- Литература

- Маркетинг

- Математика

- Медицина

- Менеджмент

- Музыка

- МХК

- Немецкий язык

- ОБЖ

- Обществознание

- Окружающий мир

- Педагогика

- Русский язык

- Технология

- Физика

- Философия

- Химия

- Шаблоны, картинки для презентаций

- Экология

- Экономика

- Юриспруденция

Что такое findslide.org?

FindSlide.org - это сайт презентаций, докладов, шаблонов в формате PowerPoint.

Обратная связь

Email: Нажмите что бы посмотреть

Презентация на тему Метрологическое обеспечение Метод контроля сварочных швоф

Содержание

- 2. Цель работы: Показать для чего вводят Метрологическое обеспечениеКакую важную роль оно играет в производстве.

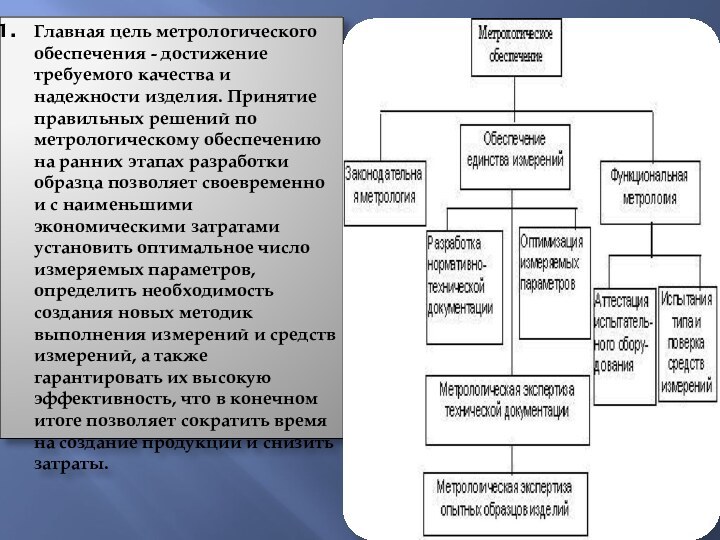

- 3. Главная цель метрологического обеспечения - достижение требуемого

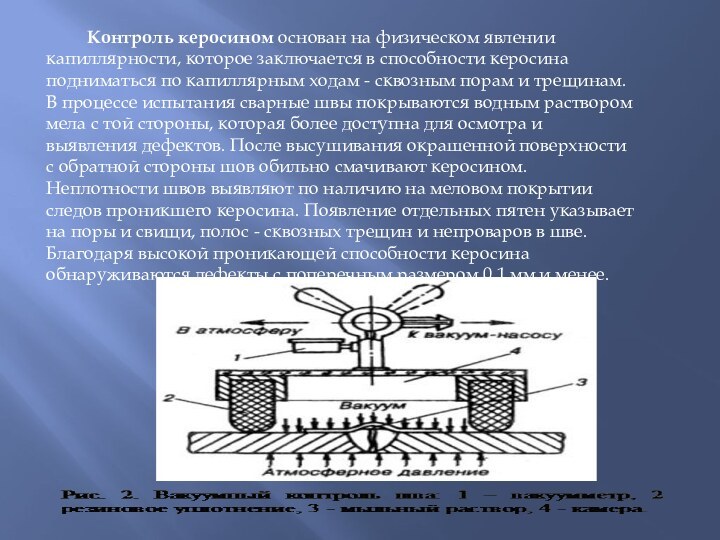

- 4. Контроль керосином основан на физическом явлении капиллярности,

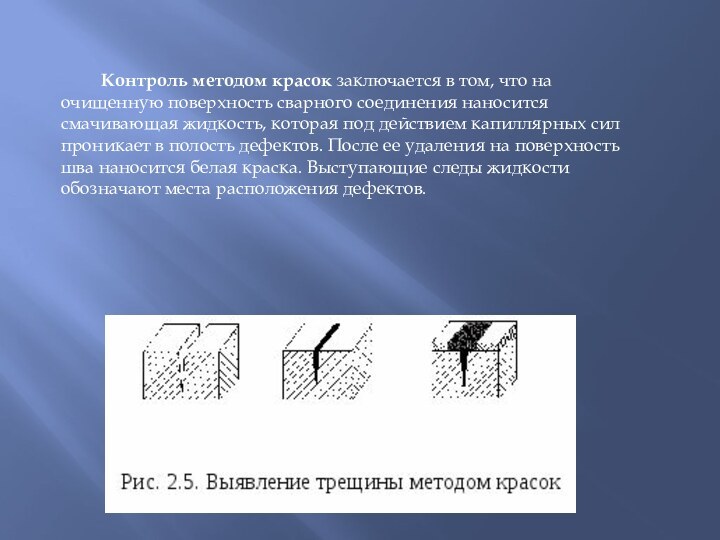

- 5. Контроль методом красок заключается в том, что

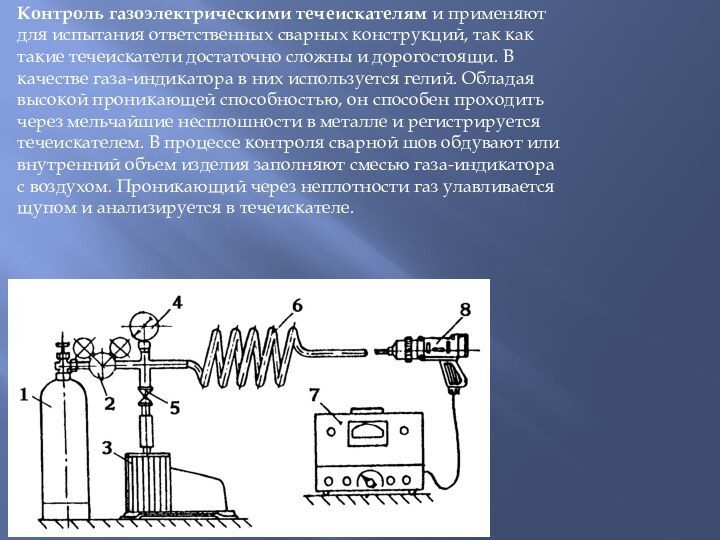

- 6. Контроль газоэлектрическими течеискателям и применяют для испытания ответственных

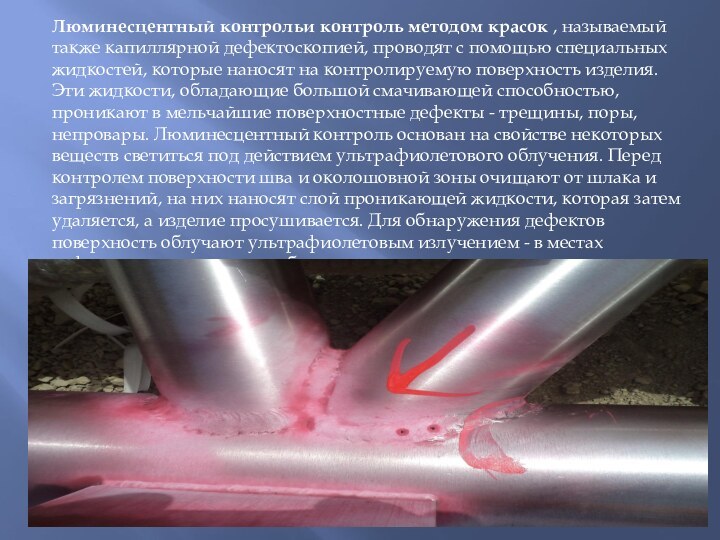

- 7. Люминесцентный контрольи контроль методом красок , называемый также

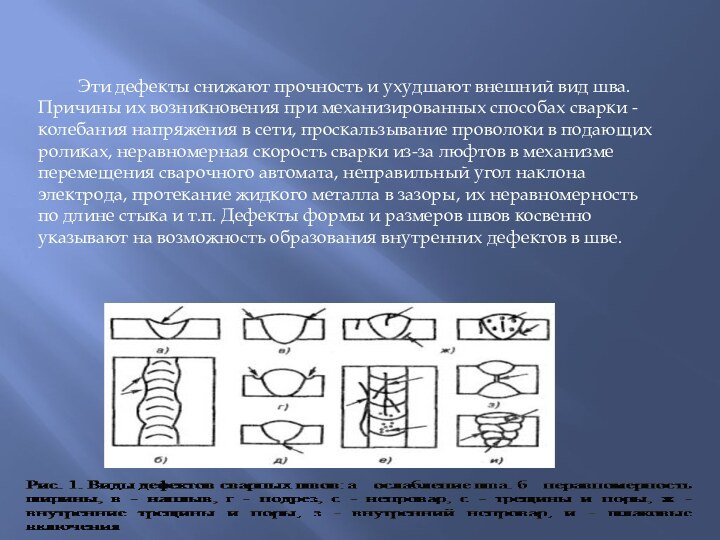

- 8. Эти дефекты снижают прочность и ухудшают

- 9. Скачать презентацию

- 10. Похожие презентации

Цель работы: Показать для чего вводят Метрологическое обеспечениеКакую важную роль оно играет в производстве.