Слайд 2

Пластмаси

П л а с т

м а с а м и називають матеріали

на основі природних або систетичних високомолекулярних сполук.

Під дією нагрівання і тиску пластмаси переробляють у вироби, які зберігають надану їм форму.

Сировиною для виготовлення пластмас є природний газ, нафта, вугілля і повітря, відходи деревообробного і текстильного виробництва.

Слайд 3

Цінні властивості:

мала густина (0,94...1,5 г/см3, рідше

до 2,3 г/см3),

високі діелектричні властивості,

стійкість проти корозії,

низька теплопровідність,

антифрикційні властивості в одних і фрікційні властивості в інших пластмас,

значна механічна міцність у шаруватих і волокнистих пластмас,

цінні декоративні властивості (деякі пластмааси мають хорошу прозорість, добре фарбуються в різні кольори),

високі технологічні властивості, які дають змогу виготовляти вироби високопродуктивними методами (без знімання стружки).

Слайд 4

Недоліки пластмас:

Деякі пластмаси розм’якають і деформуються при

нагріванні, а при низьких температурах стають крихкими;

. Більшість пластмас

мають низьку теплостійкйсть, що не перевищує 100-120оС;

Деякі пластмаси інтенсивно вбирають вологу (набухають);

Багато які пластмаси змінюють свої властивості під впливом атмосферних, температурних і хімічних факторів (старіють), при цьому у них зменшується еластичність, виникають жорсткість і крихкість, знижується механічна міцність.

Слайд 5

Складові пластмас

Складові пластмас

Наповновач

Зв’язуюча речовина

Пластифікатор

Стабілізатори

Барвники

Пластмаси

складаються з декількох компонентів, але Обов’язком компонентом є зв’язуюча

речовина.

Слайд 6

Наповновачі

Наповнювачами слугують тверді матеріали органічного

і неорганічного походження. Вони надають пластмасам міцність, твердість, теплостійкість,

а також деякі спеціальні властивості (фрикційні або антифрикційні та ін..).

Слайд 7

Наповнювачі знижують усадку при пресуванні. Наповнювачі

заповнюють простір між частинками в’яжучої речовини. Вони поліпшують механічні,

технологічні та інші властивості, зменшують витрати основного в’яжучого матеріалу, здешевлюють пластмасу. Пластмаси можуть містити до 40-60 % наповнювачів.

Вміст наповнювача в термопластах становить, як правило, 30%, а в реактопластах більше ніж 50%.

Слайд 8

Види наповнювачів за розмірами

наповнювачі

Порошкоподібні

(нульмірні)

Шаруваті (двомірні)

Волокнисті

(одномірні)

Слайд 9

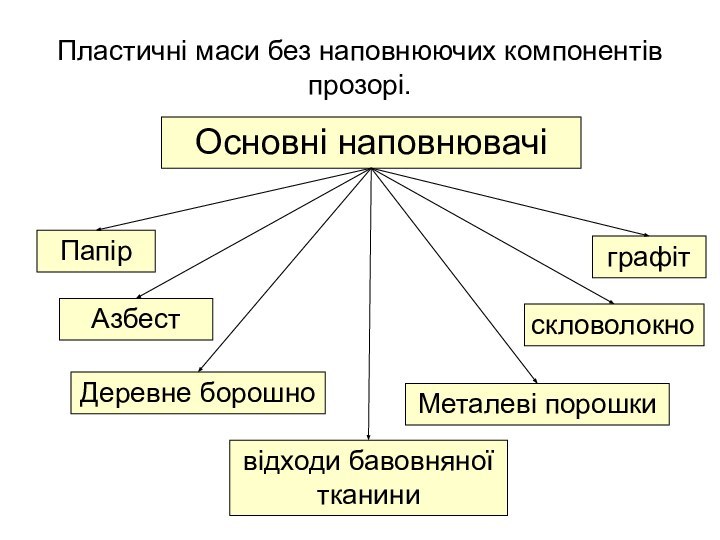

Пластичні маси без наповнюючих компонентів прозорі.

Основні наповнювачі

Папір

Деревне борошно

Азбест

відходи бавовняної тканини

скловолокно

графіт

Металеві порошки

Слайд 10

Пластифікатори

Пластифікатори – це нелетючі рідини з низькою температурою

замерзання(гліцерін, парафінове масло та ін.). Їх вводять з метою

розширення температурної області високо еластичного стану, вони знижують жорсткість пластмас і температуру крихкості.

Слайд 11

Стабілізатори

Стабілізатори гальмують старіння (руйнування) полімеру під дією світла,

підвищеної температури та інших факторів (сажа, сполуки олова і

свинцю та ін.).

Слайд 12

Мастильні речовини

Мастильні речовини полегшують пресування, не дають гарячій

пластмасі прилипати до стінок форми або штам-пів (стеарін, віск

тощо).

Слайд 13

Барвники

Барвники додають у невеликій кількості (1-1,5 %) для

забарвлення пластмаси в бажаний колір (охра, сурик та ін.).

Слайд 15

Використання полімерних матеріалів у сільськогосподарському машино-

будуванні поширюється з

кожним роком, що дозволяє підвищувати

надійність техніки, поліпшувати умови праці

механізаторів і агротехнічні

показники машин, а також знизити трудоємкість виготов-лення деталей,

економити метал та знижувати собівартість виробів. Наприклад, викори-

стання однієї тони пластмас для виготовлення деталей сільськогоспо-

дарських машин дає змогу зекономити 3,5 тони металу. Виготовлення із

склопластиків крупногабаритних резервуарів до машин для хімічного захи-

сту машин звеличує термін їх служби в три рази та знижує масу виробу

в два рази. Практика використання пластмасових виробів у сільськогос-

подарському машинобудуванні свідчить про те, що деталі з пластиків з

успіхом можна використовувати:

у вузлах тертя (втулки, підшипники, ущільнювальні елементи, робочі органи деяких сільгоспмашин тощо),

для деталей передач ( зубчасті колеса, зірочки, ланцюги, ролики та ін.),

для деталей та вузлів, які пракцюють в агресивних середовищах (резервуари, бункери, фільтри, деталі оприскувачів, насосів та ін .),

для крупногабаритних корпусних деталей сільськогосподарських машин (резервуари для мінеральних добрив; для хімічних препаратів в машинах для хімічного захисту рослин, деталі кабін, паливні баки та ін.).

Слайд 16

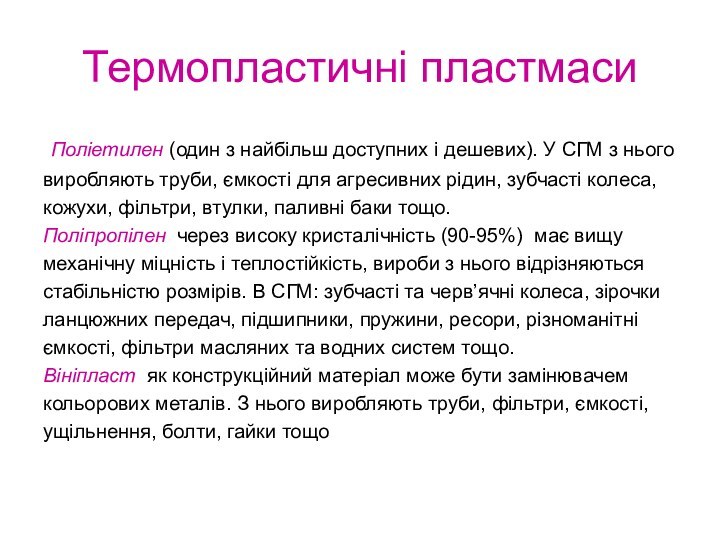

Термопластичні пластмаси

Поліетилен (один з найбільш доступних і

дешевих). У СГМ з нього

виробляють труби, ємкості для агресивних

рідин, зубчасті колеса,

кожухи, фільтри, втулки, паливні баки тощо.

Поліпропілен через високу кристалічність (90-95%) має вищу

механічну міцність і теплостійкість, вироби з нього відрізняються

стабільністю розмірів. В СГМ: зубчасті та черв’ячні колеса, зірочки

ланцюжних передач, підшипники, пружини, ресори, різноманітні

ємкості, фільтри масляних та водних систем тощо.

Вініпласт як конструкційний матеріал може бути замінювачем

кольорових металів. З нього виробляють труби, фільтри, ємкості,

ущільнення, болти, гайки тощо

Слайд 17

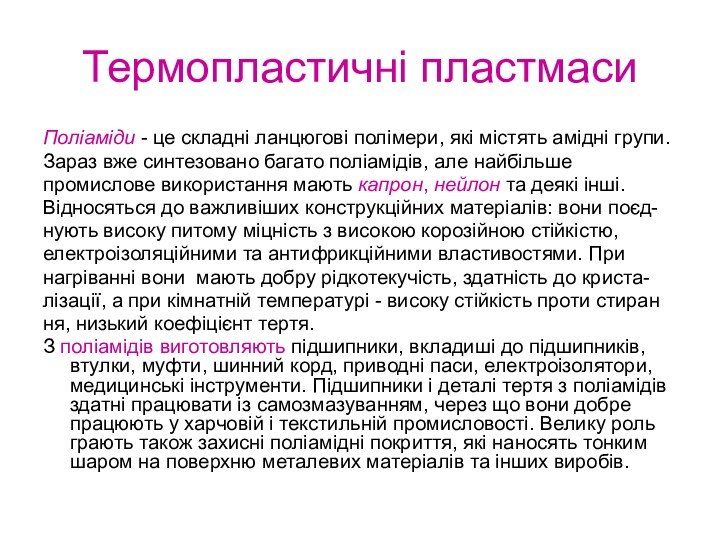

Термопластичні пластмаси

Поліаміди - це складні ланцюгові полімери, які

містять амідні групи.

Зараз вже синтезовано багато поліамідів, але найбільше

промислове

використання мають капрон, нейлон та деякі інші.

Відносяться до важливіших конструкційних матеріалів: вони поєд-

нують високу питому міцність з високою корозійною стійкістю,

електроізоляційними та антифрикційними властивостями. При

нагріванні вони мають добру рідкотекучість, здатність до криста-

лізації, а при кімнатній температурі - високу стійкість проти стиран

ня, низький коефіцієнт тертя.

З поліамідів виготовляють підшипники, вкладиші до підшипників, втулки, муфти, шинний корд, приводні паси, електроізолятори, медицинські інструменти. Підшипники і деталі тертя з поліамідів здатні працювати із самозмазуванням, через що вони добре працюють у харчовій і текстильній промисловості. Велику роль грають також захисні поліамідні покриття, які наносять тонким шаром на поверхню металевих матеріалів та інших виробів.

Слайд 18

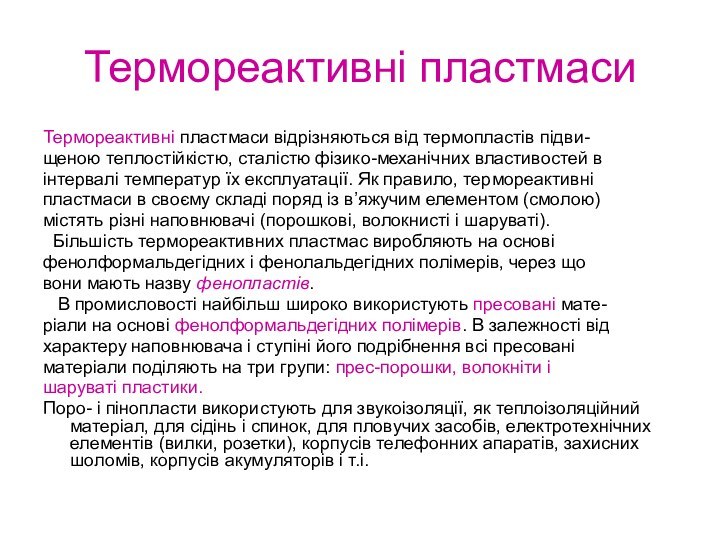

Термореактивні пластмаси

Термореактивні пластмаси відрізняються від термопластів підви-

щеною теплостійкістю,

сталістю фізико-механічних властивостей в

інтервалі температур їх експлуатації. Як правило,

термореактивні

пластмаси в своєму складі поряд із в’яжучим елементом (смолою)

містять різні наповнювачі (порошкові, волокнисті і шаруваті).

Більшість термореактивних пластмас виробляють на основі

фенолформальдегідних і фенолальдегідних полімерів, через що

вони мають назву фенопластів.

В промисловості найбільш широко використують пресовані мате-

ріали на основі фенолформальдегідних полімерів. В залежності від

характеру наповнювача і ступіні його подрібнення всі пресовані

матеріали поділяють на три групи: прес-порошки, волокніти і

шаруваті пластики.

Поро- і пінопласти використують для звукоізоляції, як теплоізоляційний матеріал, для сідінь і спинок, для пловучих засобів, електротехнічних елементів (вилки, розетки), корпусів телефонних апаратів, захисних шоломів, корпусів акумуляторів і т.і.

Слайд 19

Гума та вироби з неї

Гумами називають

еластичні багатокомпонентні матеріали на основі каучуку.

Гумотехнічні вироби отримують спеціальною термічною обробкою (вулканізацією) пресованих деталей із сирої гуми, яка є сумішшю каучуку із сіркою та іншими добавками. При вулканізації вони перетворюються на високоеластичні рідко сітчасті матеріали – гуми.

Слайд 20

Роль сірки у гумі

Вулканізуючими добавками є

сірка та інші речовини. Із збільшенням кількості вулканізатора (сірки)

сітчаста структура гуми

стає більш частою та менш еластичною.

При максимальному насиченні сіркою (до 30-50%) отримують тверду гуму – ебоніт, а при насиченні до 10-15 % - напівтверду гуму. Зазвичай гума містить 5-8 % сірки.

Слайд 21

Властивості гуми

високі еластичні властивості (σв = 10...60 МПа,

δ=900-1000%),

пружність та опір розриву,

має малу густину,

має високу

стійкість проти стирання,

має високу хімічну стійкість,

має добрі електроізоляційні властивості.

Слайд 22

Види гуми

Гуми

Звичайного призначення

Спеціального призначення

Морозостійкі (-1000)

Бензомаслостійкі

Теплостійкі

(+3000)

Слайд 23

Деревинні матеріали.

Деревинні матеріали використують як конструкційний

матеріал і в натураль-ному, і в переробленому вигляді.

Деревинні матеріали широко використовують в сільськогосподарському машинобудуванні для виготовлення конструкцій та деталей машин. Найчастіше застосовють сосну, ялину, піхту, дуб, ясен, березу, клен і граб.

Слайд 24

Переваги деревинних матеріалів.

Основними перевагами деревини є:

мала питома вага, висока питома міцність,

здатність поглинати удари

через пружність,

простота обробки,

високі тепло-, звуко- і електроізоляційні властивості,

висока хімічна стійкість до деяких кислот, солей, мастил, газів;

здатність до склеювання,

можливість швидкого з’єднання гвіздками і шурупами.

Слайд 25

Деревина має деякі недоліки, які обмежують

її використання :

здатність до швидкого гниття,

гігроскопічність,

низька

вогнестійкість,

низький модуль пружності,

неоднорідність будування та анізотропія властивостей.

Недоліки деревинних матеріалів.

Слайд 26

Шляхи усунення недоліків деревини

Для підвищення стійкості деревини проти

гниття, її або просочують антисептиками, або покривають фарбами і

лаками.

Для запобігання возгоряння деревини та зниженя її горючості використують спеціальні просочуючі речовини (антипирени - солі фосфорної або борної кислоти) або вогнезахисні покриття (фарби, рідке скло, обмазки).

Слайд 27

Використання деревини

Хвойні пиломатеріали

використують для обшивки машин, платформ та площадок, виготовлення лопатей

мотовил, а також деталей вантажних автомобілів, транспортних візків. Березу використують для виготовлення шатунів, рамок решіт, планок соломотряса. Дуб використують для виготовлення відповідальних деталей сільськогосподарських машин: планок транспортерів, підшипників, гальмових колодок.

Пресована деревина йде на виготовлення деталей машин, які працюють з ударними навантаженнями (кулачки, сегменти зубчастих передач, підшипники, втулки і т.і.). Вкладиші з деревини мають вдвічи менший знос, ніж бронзові.

З деревинностружечних плит роблять підлоги і борти вантажних машин і причипів.

Слайд 28

Композиційні матеріали

К о м

п о з и ц і й н и

м и називають матеріали, до складу яких входять розділені межею конструктивні елементи, властивості яких значно відрізняються від властивостей основи (матриці).

Слайд 29

Переваги композитів

Композиційні матеріали значно пере-вершують всі

відомі конструкційні матеріали за :

питомою міцністю,

міцністю при

високих температурах,

опором руйнуванню втомленості

за багатьма іншими властивостями в залежності від складу і призначення.

Слайд 30

Види композитів

композити

природні

штучні

Слайд 31

Складові композитів

Композиційні матеріали складаються з матриці

та наповнювача (арматури).

Основні складові є різнорідними за

природою та властивостями.

Їх вибирають такими, щоб вони доповнювали один одного, наприклад, пластична матриця та міцний, але крихкий наповнювач (зміцнювач).

Слайд 32

Характеристика матриці

Матриця зв’язує композицію, надає їй

певної форми та захищає арматуру композиційного матеріала від механічних

пошкоджень та інших впливів зовнішнього середовища. За об’ємом матриця не переривається.

Слайд 33

Види матриці за природою

матриця

металева

неметалева

Слайд 34

Характеристика наповнювача

В матриці рівномірно розподіляються наповнювачі

(арматура), які відіграють роль зміцнювачів. Це компонент, який є

переривчастим за об’ємом.

Наповнювачами можуть бути ниткоподібні кристали, волокна або порошки різних матеріалів.

Слайд 35

Види наповнювача за розмірами

наповнювач

нульмірний

двомірний

одномірний

Слайд 36

Властивості композитів

Властивості композиційних матеріалів зумовлені властивостями та

об’ємними частками складових частин, а також міцністю зв’язків між

ними:

σк = σм·Vм + σа·Vа

Слайд 37

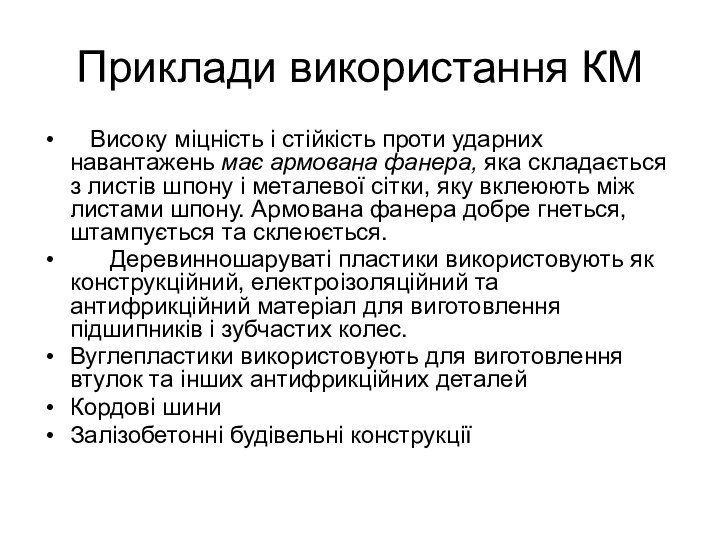

Приклади використання КМ

Високу міцність і стійкість

проти ударних навантажень має армована фанера, яка складається з

листів шпону і металевої сітки, яку вклеюють між листами шпону. Армована фанера добре гнеться, штампується та склеюється.

Деревинношаруваті пластики використовують як конструкційний, електроізоляційний та антифрикційний матеріал для виготовлення підшипників і зубчастих колес.

Вуглепластики використовують для виготовлення втулок та інших антифрикційних деталей

Кордові шини

Залізобетонні будівельні конструкції

Слайд 38

Порошкові матеріали

П о р о ш к

о в и м и називають матеріали, які

виготовляють шляхом пресування металевих

порошків у вироби необхідної форми й розмірів і

наступного спікання сформованих виробів у

вакуумі чи захисній атмосфері при температурі

2/3Тпл. більш тугоплавкого компонента.

Розмір частинок порошків - 0,1 мкм – 0,1 мм.

Більш крупні фракції називають гранулами, а

дрібніші – пудрою.

Слайд 39

Переваги порошкових матеріалів та виробів з них

1) Зниження

до мінімуму відходів метала у стружку ;

2) Створення принципово

нових матеріалів, які складно, а іноді і неможливо отримати іншими способами;

3) Створення виробів із контрольованою пористістю (до 25...50 %) ;

4) Спрощення технології виготовлення виробів ;

5) Використання відходів при виготовленні порошків

Слайд 41

Вплив пористості на міцність матеріала

Слайд 42

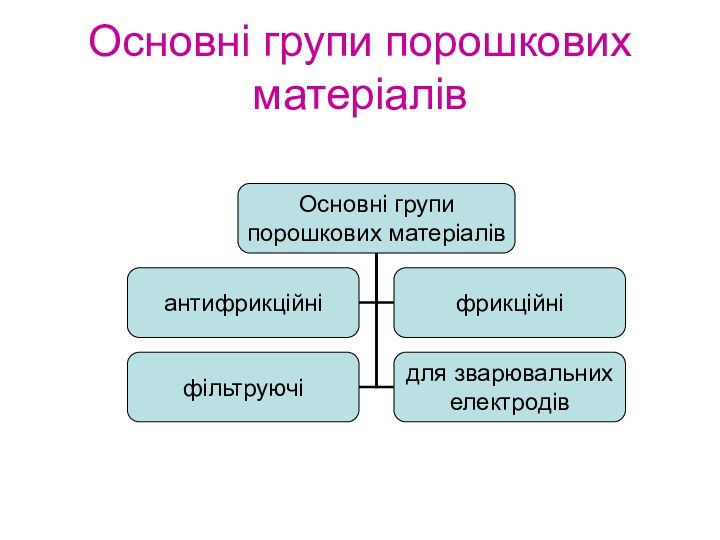

Основні групи порошкових матеріалів

Слайд 43

Антифрикційні порошкові матеріали

Антифрикційні порошкові матеріали мають:

низький

коефіцієнт тертя;

високу зносостійкість;

високу теплопровідність;

легко прироблюються;

можуть працювати

в режимі самозмазування.

Підшипники виготовляють із :

залізографіту ЖГр1, ЖГр3, ЖГр7 (сплавів заліза й 1...7% графіту)

бронзографіту БрОГр10-2, БрОГр8-4 ( 8...10%Sn і 2...4% графіту).

Слайд 44

Фрикційні порошкові матеріали

Спечені порошкові матеріали на

основі заліза й міді використують для фрикційних виробів (дисків,

сегментів) у гальмових вузлах.

Для підвищення коефіцієнта тертя до їх складу додають

карбіди кремнію, бору, тугоплавкі оксиди та ін.

Компонентами твердого мастильного матеріалу є графіт,

свинець, сульфіди тощо.

Для роботи в умовах тертя без мастильного матеріалу

(гальмові накладки тракторів, автомобілів тощо)

використують матеріали на основі заліза, наприклад,

матеріал ФМК-11 (15%Cu, 9% графіту, 3% азбесту, 3%

оксиду кремнію, 6% бариту).

Для роботи в умовах тертя з мастильним матеріалом

використують матеріали на основі міді.