Слайд 2

I. Учебные цели

Дать студентам и слушателям сведения об

организации вспомогательных цехов и служб предприятия (инструментального, ремонтного, транспортного,

складского, энергетического хозяйства)

II. Воспитательные цели

Воспитать у студентов и слушателей положительное отношение к предмету.

Слайд 3

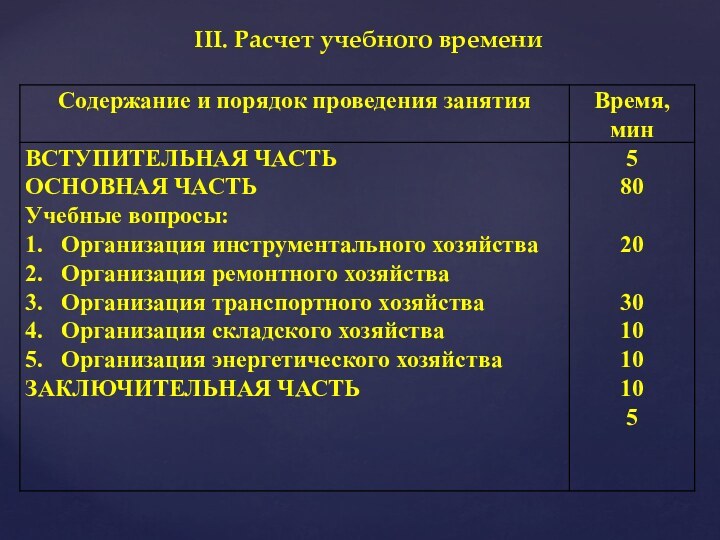

III. Расчет учебного времени

Слайд 4

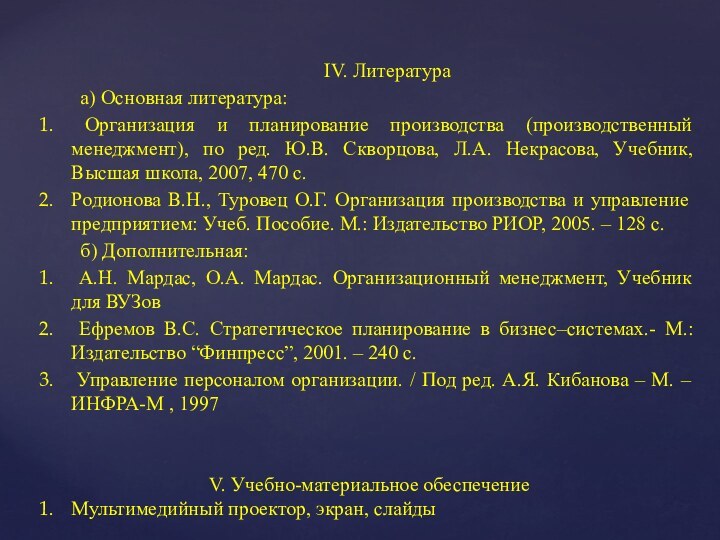

IV. Литература

а) Основная литература:

Организация и планирование производства

(производственный менеджмент), по ред. Ю.В. Скворцова, Л.А. Некрасова, Учебник,

Высшая школа, 2007, 470 с.

Родионова В.Н., Туровец О.Г. Организация производства и управление предприятием: Учеб. Пособие. М.: Издательство РИОР, 2005. – 128 с.

б) Дополнительная:

А.Н. Мардас, О.А. Мардас. Организационный менеджмент, Учебник для ВУЗов

Ефремов В.С. Стратегическое планирование в бизнес–системах.- М.:Издательство “Финпресс”, 2001. – 240 с.

Управление персоналом организации. / Под ред. А.Я. Кибанова – М. – ИНФРА-М , 1997

V. Учебно-материальное обеспечение

Мультимедийный проектор, экран, слайды

Слайд 5

ВОПРОС 1. Организация инструментального хозяйства

Задачей инструментального хозяйства предприятия

является своевременное обеспечение производства качественной технологической оснасткой (режущим и

мерительным инструментом, приспособлениями и штампами) при минимальных издержках на их приобретение, изготовление и эксплуатацию.

Слайд 6

Схема внутризаводского обращения технологической оснастки представлена на рис.

1.

Слайд 7

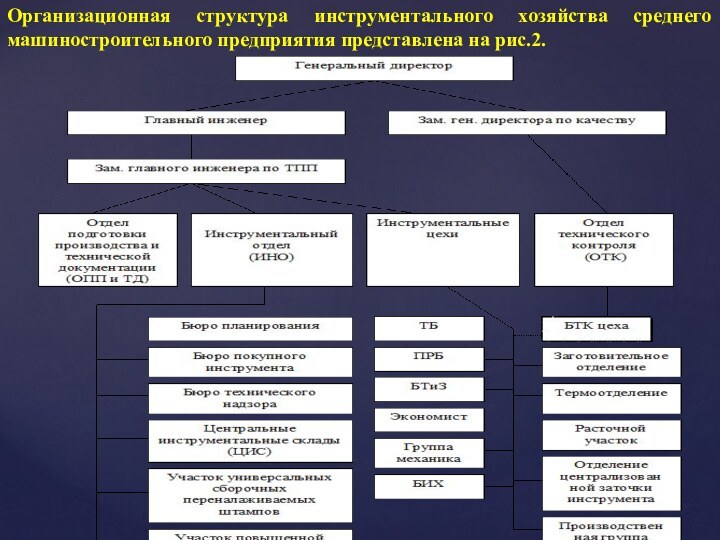

Организационная структура инструментального хозяйства среднего машиностроительного предприятия представлена

на рис.2.

Слайд 8

Основные задачи инструментального хозяйства машиностроительного предприятия:

1) определение потребности

предприятия в техоснастке;

2) планирование приобретения (изготовления) и обеспечение производства

техоснасткой;

3) организация рациональной эксплуатации техоснастки и технического надзора;

4) обеспечение рабочих мест техоснасткой;

5) организация учета и хранения техоснастки.

Слайд 9

Классификация технологической оснастки:

1. По характеру

использования:

- стандартная техоснастка;

- специальная техоснастка.

2. По назначению:

- группы;

- подгруппы;

- виды;

- разновидности;

- типы.

Например, группа режущего инструмента: резцы, фрезы, сверла; фрезы: цилиндрические, торцевые.

Слайд 10

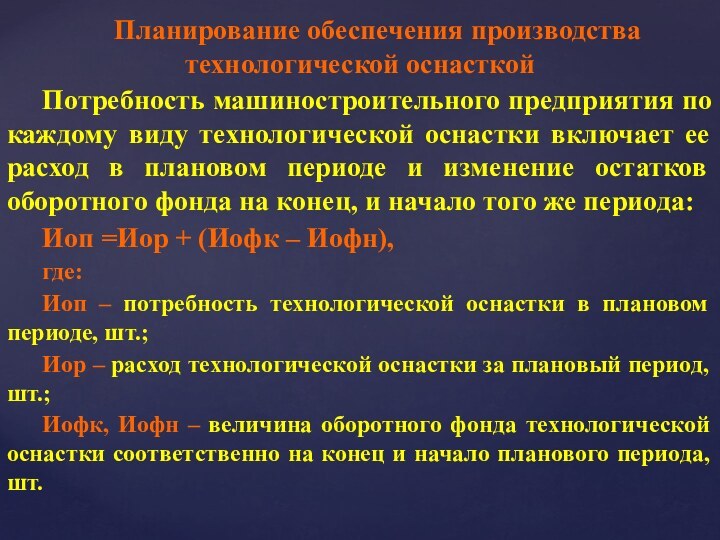

Планирование обеспечения производства технологической оснасткой

Потребность машиностроительного предприятия по

каждому виду технологической оснастки включает ее расход в плановом

периоде и изменение остатков оборотного фонда на конец, и начало того же периода:

Иоп =Иор + (Иофк – Иофн),

где:

Иоп – потребность технологической оснастки в плановом периоде, шт.;

Иор – расход технологической оснастки за плановый период, шт.;

Иофк, Иофн – величина оборотного фонда технологической оснастки соответственно на конец и начало планового периода, шт.

Слайд 11

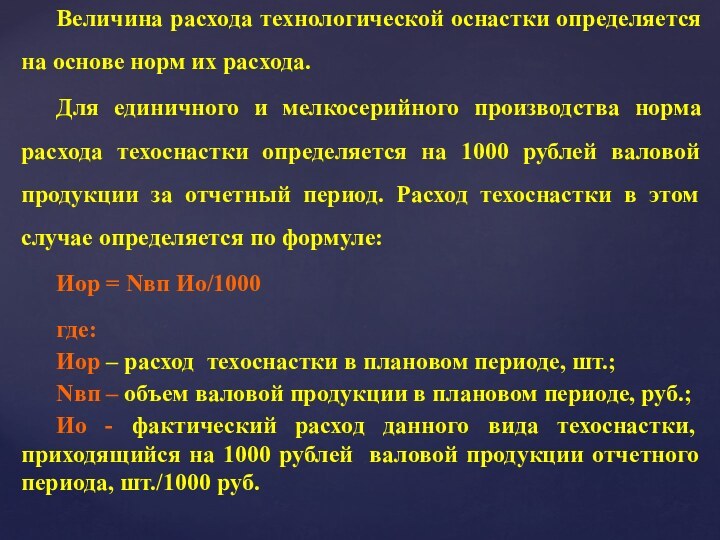

Величина расхода технологической оснастки определяется на основе норм

их расхода.

Для единичного и мелкосерийного производства норма расхода техоснастки

определяется на 1000 рублей валовой продукции за отчетный период. Расход техоснастки в этом случае определяется по формуле:

Иор = Nвп Ио/1000

где:

Иор – расход техоснастки в плановом периоде, шт.;

Nвп – объем валовой продукции в плановом периоде, руб.;

Ио - фактический расход данного вида техоснастки, приходящийся на 1000 рублей валовой продукции отчетного периода, шт./1000 руб.

Слайд 12

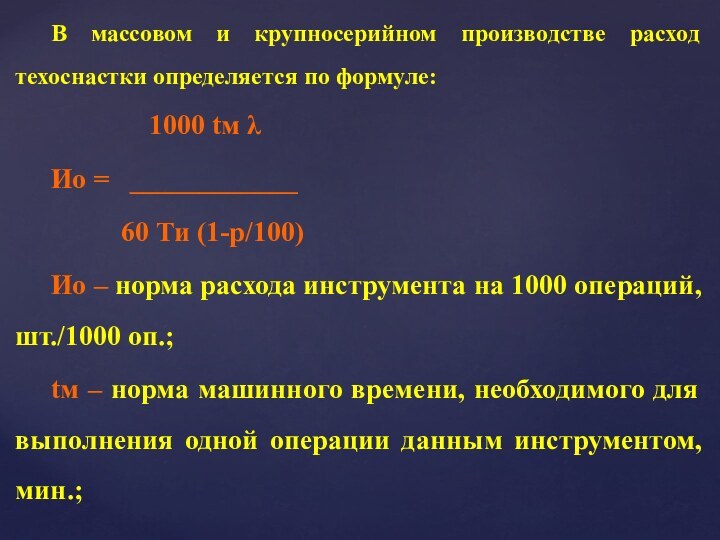

В массовом и крупносерийном производстве расход техоснастки определяется

по формуле:

1000

tм λ

Ио = ____________

60 Ти (1-р/100)

Ио – норма расхода инструмента на 1000 операций, шт./1000 оп.;

tм – норма машинного времени, необходимого для выполнения одной операции данным инструментом, мин.;

Слайд 13

λ – число одновременно работающих инструментов данного типоразмера,

шт.;

Ти – стойкость инструмента до полного его износа, час.;

р

– величина, характеризующая случайную убыль инструмента, %.

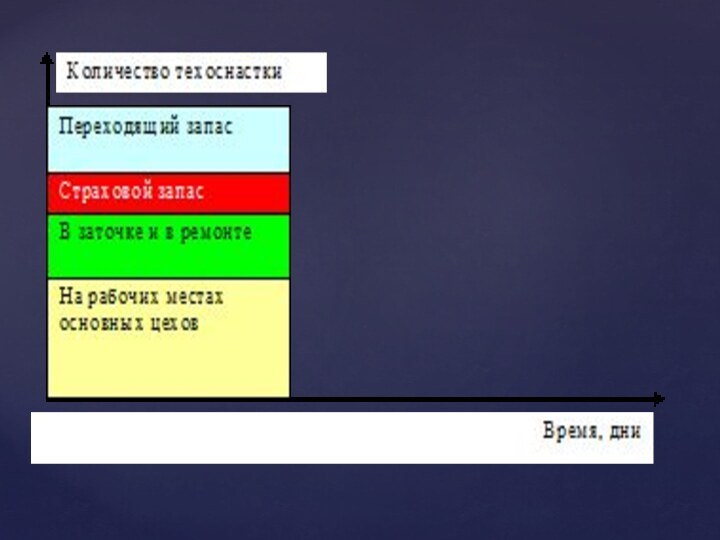

На рис. 3 приведена структура цехового оборотного фонда техоснастки.

Слайд 15

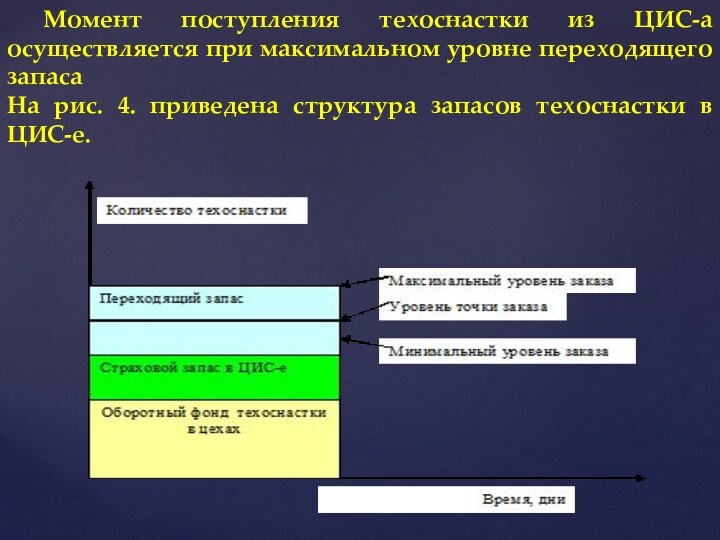

Момент поступления техоснастки из ЦИС-а осуществляется при максимальном

уровне переходящего запаса

На рис. 4. приведена структура запасов техоснастки

в ЦИС-е.

Слайд 16

Организация инструментального хозяйства в цехах основного производства

Основной задачей

цехового инструментального хозяйства является своевременное обеспечение рабочих мест данного

цеха доброкачественной техоснасткой при минимальных размерах оборотного фонда. Эта задача решается в цехе службой БИХ (бюро информационного хозяйства) под руководством заместителя начальника цеха по техническим вопросам. Начальнику БИХ подчиняются все ИРК (инструментально-раздаточные кладовые) цеха.

Слайд 17

ВОПРОС 2. Организация ремонтного хозяйства

Задачей организации ремонтного хозяйства

является – обеспечение бесперебойной эксплуатации оборудования с заданными точностными

характеристиками и эксплуатационными показателями при выполнении плановых заданий.

Годовые затраты на ремонт и техническое обслуживание оборудования составляют 10-25 % от первоначальной стоимости оборудования.

В себестоимости продукции ремонт оборудования составляет 6-8 %.

Организация ремонтного хозяйства и технического осмотра оборудования базируется на системе планово-предупредительного ремонта (ППР).

Слайд 18

Основные функции ремонтной службы предприятия:

1) паспортизация и аттестация

оборудования;

2) разработка техпроцессов ремонта оборудования;

3) планово-предупредительный ремонт оборудования (ППР);

4)

модернизация оборудования.

Управление ремонтным хозяйством – это управление, с точки зрения процессной модели предприятия, ресурсами предприятия.

Слайд 19

На машиностроительных предприятиях используются три основные формы организации

выполнения ремонтных работ:

- централизованная;

- децентрализованная;

- смешанная.

При централизованной форме организации

все ремонтные работы выполняются общезаводскими службами ремонтного хозяйства, административно и функционально подчиненными ОГМ.

Слайд 20

При децентрализованной форме организации большая часть ремонтных работ

и технического обслуживания, изготовление запасных частей и сменных деталей

выполняются ремонтными бригадами в цехах основного производства, а ОГМ осуществляет только функционально-техническое руководство ремонтным производством. Однако капитальный ремонт оборудования осуществляется силами ремонтно-механического цеха или специализированных предприятий.

Слайд 21

При смешанной форме организации присутствуют одновременно централизованная и

децентрализованная формы организации ремонтных работ.

На практике для осуществления ремонта

и технического обслуживания технологического и энергетического оборудования, средств автоматизации и механизации применяют систему планово-предупредительного ремонта (ППР).

Слайд 22

Системой ППР оборудования называется совокупность запланированных организационных и

технических мероприятий по уходу, надзору, обслуживанию и ремонту оборудования.

Это

все необходимо для предотвращения прогрессивного нарастающего износа, предотвращения аварий и как следствие, поддержание оборудования в состоянии постоянной готовности к работе.

Слайд 23

Виды работ

- техническое обслуживание;

- текущий ремонт;

- средний ремонт;

капитальный

ремонт.

Техническое обслуживание (ТО)- это комплекс операций по поддержанию работоспособности

оборудования при использовании по назначению, хранении и транспортировки (например, осмотры, промывки, проверки на точность и другие).

Слайд 24

Текущий ремонт (ТР) осуществляется в процессе эксплуатации для

гарантийного обеспечения работоспособности оборудования. В процессе текущего ремонта заменяют

отдельные износившиеся или поломанные детали, устраняют дефекты в работе оборудования путем регулировки, выполняют крепежные работы и т.д.

Слайд 25

Средний ремонт (СР) – заменяют и восстанавливают основные

изношенные детали, проводят сборку, регулирование и испытание под нагрузкой.

Капитальный

ремонт (КР) – выполняется полный комплекс работ, обеспечивающих восстановление технико-экономических и эксплуатационных параметров оборудования: точности, жесткости, скорости, производительности и других. Эта работа сопряжена с полной разборкой оборудования.

ТР, СР, КР – выполняют по плану работники ремонтного цеха.

Слайд 26

Ремонты, вызванные отказами или авариями оборудования, называются аварийными

(неплановыми)

Система ППР базируется на нормативах, которые дифференцируются по группам

оборудования. Важнейшими нормативами являются:

- ремонтный цикл и его структура;

- межремонтный период;

- категория сложности ремонта;

- трудоемкость ремонтных работ;

Слайд 27

- нормы расходов материалов, запасных частей, смазочных и

обтирочных материалов;

- продолжительность ремонта;

нормы запасов быстро изнашиваемых деталей.

Ремонтный цикл

– это период работы оборудования от начала эксплуатации до капитального ремонта или между двумя последовательными капитальными ремонтами.

Слайд 28

Например, для металлорежущего оборудования

Трц = 24000 βп βм

βу βт

где:

24000 – нормативный ремонтный цикл, станко-часах, установленный по

результатам научных исследований;

βп – коэффициент, учитывающий тип производства;

βм - коэффициент, учитывающий вид обрабатываемого материала;

βу - коэффициент, учитывающий условия эксплуатации;

βт - коэффициент, учитывающий размеры оборудования.

Слайд 29

Структура ремонтного цикла включает порядок чередования и количество

осмотров, проверок и ремонтов.

Например, структура ремонтного цикла между капитальными

ремонтами для металлорежущих станков массой до 10 тонн состоит из 5 осмотров (О), и 4-х текущих ремонтов (ТР):

КР-О-ТР-О-ТР-О-ТР-О-ТР-О-КР

Межремонтный период определяется по формуле:

Тмр = Трц / nc +nт + 1

где:

Тмр – межремонтный период;

Трц - ремонтный цикл;

Слайд 30

nc –число средних ремонтов;

nc – число текущих ремонтов.

Периодичность

технического обслуживания определяется по формуле:

То = Трц / nc

+nт + nо + 1

где:

nо – число технических обслуживаний

Категория ремонтной сложности механической и электрической части определяется количеством единиц ремонтной сложности по каждой единице технологического оборудования.

Трудоемкость ремонтных и обслуживающих работ устанавливается на единицу ремонтной сложности по видам работ (слесарных, станочных).

Слайд 31

За единицу ремонтной сложности принята ремонтная сложность условного

оборудования, трудоемкость капремонта которого для среднего ремонтного цеха составляет

50 часов (для механической части) и 12.5 часов (для энергетической части).

Для проведения всех расчетов по ППР применяются информационные технологии. Разрабатывают и ведут эти планы специальные бюро ППР при ОГМ.

Слайд 32

ВОПРОС 3. Организация транспортного хозяйства

Назначение транспортного хозяйства: Перевозка

грузов за пределами предприятия и перевозка грузов внутри предприятия.

В

транспортном хозяйстве могут быть следующие средства перевозок:

- автомобили;

- железнодорожные вагоны;

- грузовые самолеты;

- водные транспортные средства.

Основным показателем работы транспортного хозяйства является грузооборот.

Слайд 33

Под грузооборотом понимается общее количество грузов (в тоннах),

перемещаемое в единицу времени (смена, сутки, месяц, год) на

предприятии на единицу длины (км).

Грузовой поток – это объем грузов, перемещаемый в единицу времени между двумя пунктами. Для планирования и учета грузовых потоков используют “Шахматку”. По грузообороту и грузовым потокам устанавливают структуру парка транспортных и подъемно-транспортных машин и размеры погрузочно-разгрузочных фронтов.

Слайд 34

Qc = К Qпл / Ф,

где:

Qc – Суточный

грузооборот, тн / км;

К – коэффициент неравномерности,

равен 1-2 .5;

Qпл - Грузооборот в плановом периоде, тн/км;

Ф – Плановый фонд времени, дни.

По грузообороту определяют количество транспортных средств

Различают следующие внутризаводские системы транспортировки грузов: маятниковые, кольцевые системы маршрутных перевозок и системы по принципу “такси”.

Слайд 35

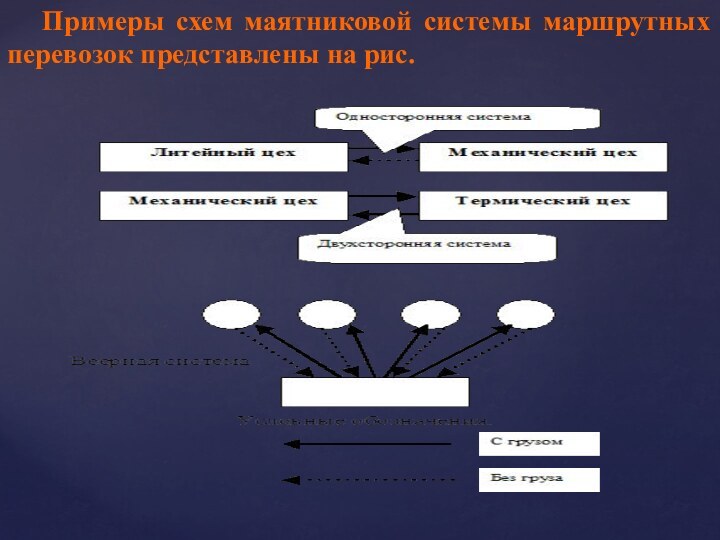

Примеры схем маятниковой системы маршрутных перевозок представлены на

рис.

Слайд 36

Пример схемы кольцевого маршрута с затухающим грузопотоком приведен

на рис.

Слайд 37

ВОПРОС 4. Организация складского хозяйства

Задача складского хозяйства заключается

в приеме, хранении, учете материальных ценностей и регулировании уровня

их запаса.

В рамках процессной модели складского хозяйства материальными ресурсами являются:

- сырье и материалы;

- полуфабрикаты и комплектующие;

- стружка, отходы, лом;

- возвратная тара;

- мобилизационный резерв сырья и материала;

- имущество по гражданской обороне.

Слайд 38

Производственные процессы “Хранение” содержат:

- хранение у поставщика;

- хранение

на предприятии;

- хранение при создании;

- хранение у потребителя;

- инвентаризация;

- консервация;

- погрузка-разгрузка.

На предприятии решается задача по автоматизированному учету движения материальных ценностей по складам предприятия.

Основными показателями учета для этой задачи являются:

Слайд 39

- приход материальных ценностей на склад предприятия (Пмц);

-

расход материальных ценностей со склада предприятия (Рмц);

- остаток материальных

ценностей на складе на начало учетного периода (Онп);

-остаток материальных ценностей на складе на конец учетного периода (Окп).

Окп = Пмц +Онп – Рмц

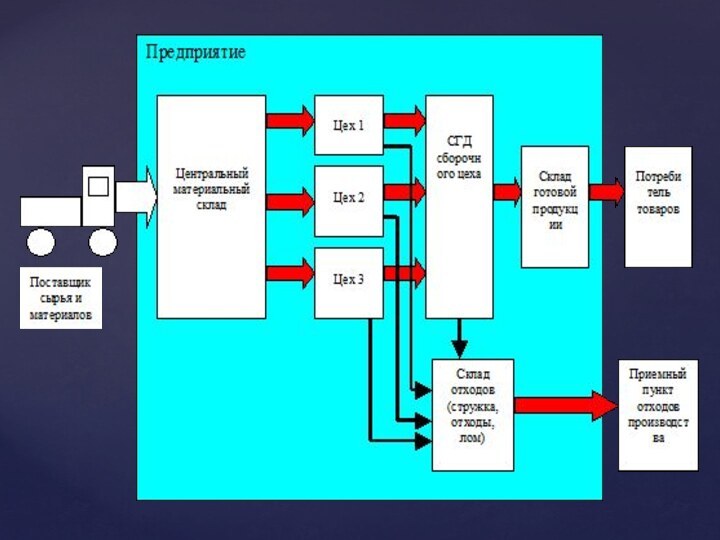

Схема материальных потоков на машиностроительном предприятии представлена на рис.

Слайд 41

Показатель насыщенности средствами механизации определяется по формуле:

Км =

Gптр/ Gскл

Где:

Gптр – суммарная грузоемкость всех средств механизации, т;

G скл. Грузооборот склада, за расчетной период, т..

Слайд 42

ВОПРОС 5. Организация энергетического хозяйства

Задача энергетического хозяйства заключается

в обеспечении предприятия энергетическими ресурсами, и управлении этими ресурсами.

В

рамках процессной модели энергетического хозяйства ресурсами предприятия являются:

- электроэнергия;

- пар;

- газ;

- вода;

- канализационные сбросы;

- выбросы.

Слайд 43

Производственные процессы энергетических ресурсов содержат:

- получение со стороны;

-

создание на предприятии;

- контроль качества;

- транспортировка;

- использование в производстве;

- утилизация.

Технико-экономические показатели энергетического хозяйства:

1. Показатели производства и распределения энергии – удельные расходы топлива на производство всех видов энергии.

2. Удельные расходы энергии и топлива (например, на 1 тонну годных отливок).

Слайд 44

3. Показатели себестоимости производства энергии (тепловой, электрической, пара,

энергии сжатого воздуха).

4. Показатели энерговооруженности.

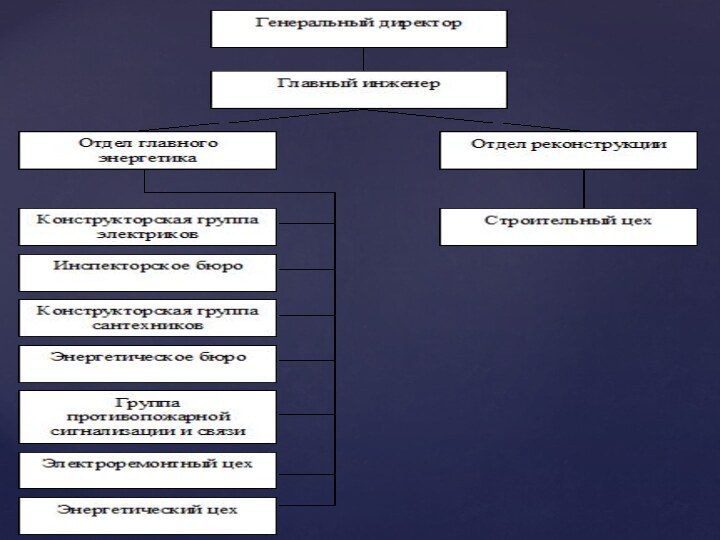

Организационная структура энергетического хозяйства представлена

на рис.

Слайд 46

Заключение

Итак, мы рассмотрели организацию вспомогательных цехов и служб

предприятия - инструментального ремонтного транспортного хозяйства, складского и энергетического

хозяйства, их задачи, функции и структуру. На следующем занятии мы рассмотрим тему «Стратегическое и оперативное планирование производства», включающую в себя вопросы взаимодействий производства, организации, управления и ресурсов при выпуске продукции предприятия, финансовой структуры предприятия, систему планов предприятия, бизнес-плана предприятия.