- Главная

- Разное

- Бизнес и предпринимательство

- Образование

- Развлечения

- Государство

- Спорт

- Графика

- Культурология

- Еда и кулинария

- Лингвистика

- Религиоведение

- Черчение

- Физкультура

- ИЗО

- Психология

- Социология

- Английский язык

- Астрономия

- Алгебра

- Биология

- География

- Геометрия

- Детские презентации

- Информатика

- История

- Литература

- Маркетинг

- Математика

- Медицина

- Менеджмент

- Музыка

- МХК

- Немецкий язык

- ОБЖ

- Обществознание

- Окружающий мир

- Педагогика

- Русский язык

- Технология

- Физика

- Философия

- Химия

- Шаблоны, картинки для презентаций

- Экология

- Экономика

- Юриспруденция

Что такое findslide.org?

FindSlide.org - это сайт презентаций, докладов, шаблонов в формате PowerPoint.

Обратная связь

Email: Нажмите что бы посмотреть

Презентация на тему Промывочные приборы россыпных месторождений с применением оборудования повышенного извлечения и шлихообогатительная установка

Содержание

- 2. Введение Крупность золота 0,1 мм является предельной

- 3. В конце 50-х годов ⅩⅩ века по

- 4. Хочу акцентировать Ваше внимание: шлюзовые агрегаты устанавливают

- 5. Руководстве по эксплуатации 1259г РЭ «Прибор гидроэлеваторный шлюзовой» МЦМ СССР Объединение «Северовостокзолото» 1974 г.

- 6. В процессе отработки россыпных месторождений шлюзовыми приборами

- 7. Качество извлечения металла на различных промывочных

- 8. Первое направление – усовершенствование шлюзовых приборов. В

- 9. В Хабаровском крае первый прибор на основе

- 10. В 1995 году на участке Соболином (АО

- 11. В 1996 году на этом же участке

- 12. Одновременно для обработки шлюзовых концентратов была изготовлена

- 13. Также для плавки шлиховых концентратов была использована установка “Термо-0,6-01м”. Процесс плавки в индукционной печи.

- 14. Второе направление - отсадочные машины. Большими возможностями

- 15. Причины неудачного опыта драги № 10:1. Очень

- 16. В начале 90-х годов ООО “Эйприл-2” и

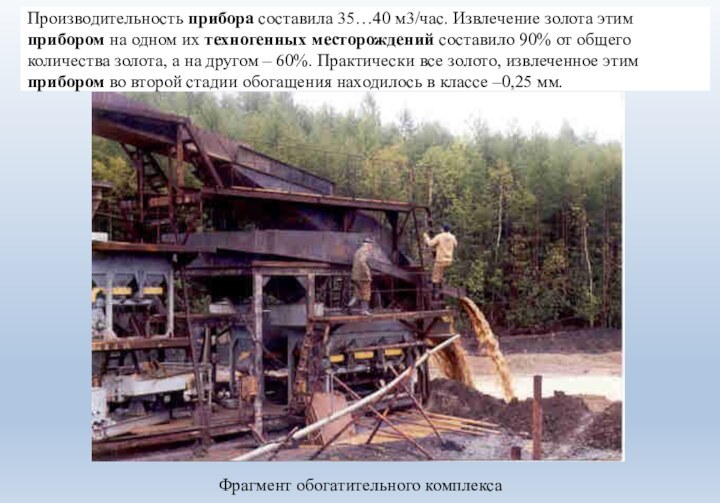

- 17. Производительность прибора составила 35…40 м3/час. Извлечение золота

- 18. На этот прибор оформлен патентПат. № 2119388,

- 19. Третье направление - центробежные сепараторы.Начиная с 80х

- 20. Наиболее успешный опыт по применению центробежных аппаратов

- 21. Установка на техногенных отвалах участка Верхняя Уда ОАО "Чэатын". производительность более 60 м3/час по исходным пескам.

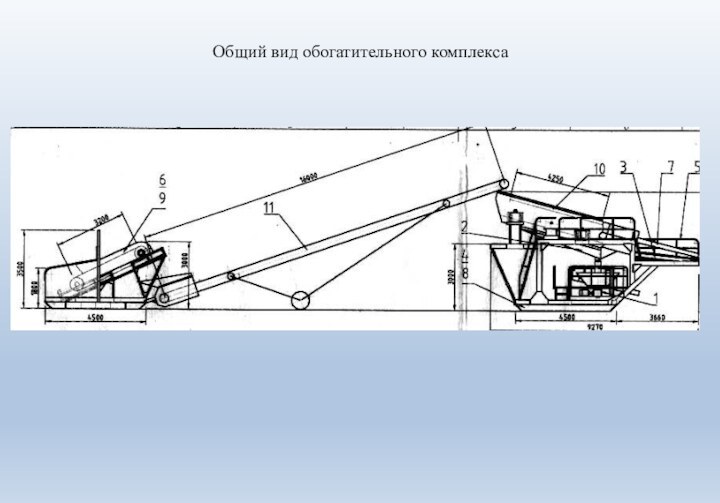

- 22. Общий вид обогатительного комплекса

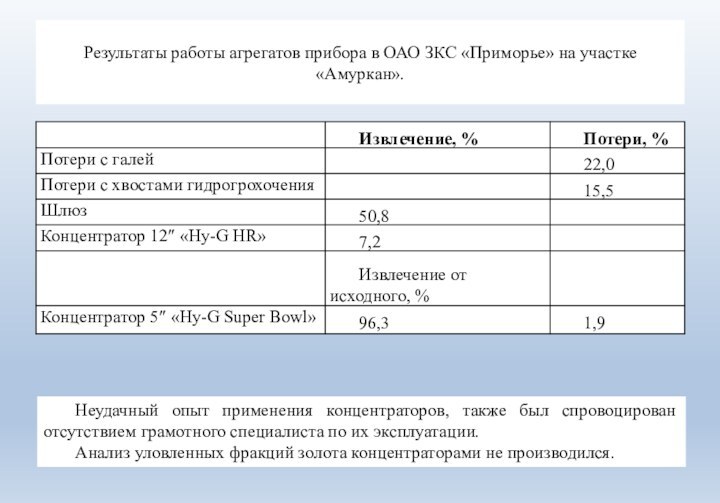

- 23. Для исследования работы центробежных концентраторов в ОАО

- 24. Результаты работы агрегатов прибора в ОАО ЗКС

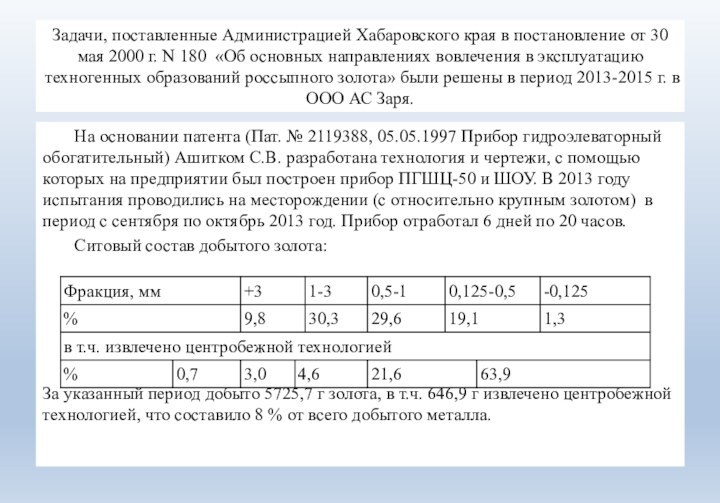

- 25. Задачи, поставленные Администрацией Хабаровского края в постановление

- 26. Прибор гидроэлеваторный шлюзовой с центробежным концентратором ЦК-1700

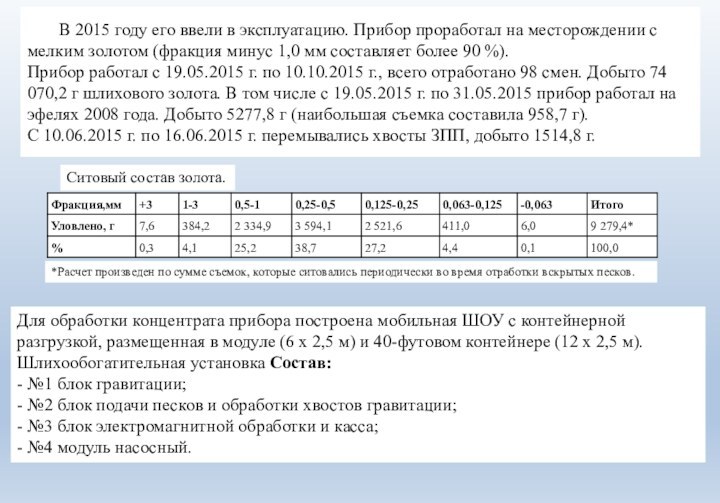

- 27. В 2015 году его ввели в эксплуатацию.

- 28. Шлихообогатительная установка для контейнерной обработки концентратов промывочных приборов

- 29. Шлихообогатительная установка для контейнерной обработки концентратов промывочных приборов схема цепи аппаратов

- 30. Расчет дополнительного извлечения при использовании центробежных концентраторов

- 31. Преимущество и недостатки использование центробежных концентраторов и

- 32. Опыт строительства шлихообогатительных установок (далее ШОУ) на

- 33. Технические характеристики ШОУ: 1. На практике ШОУ

- 34. Скачать презентацию

- 35. Похожие презентации

Слайд 3 В конце 50-х годов ⅩⅩ века по инициативе

Д.Н. Шевцова на прииске «Широкий» специально для условий бульдозерной

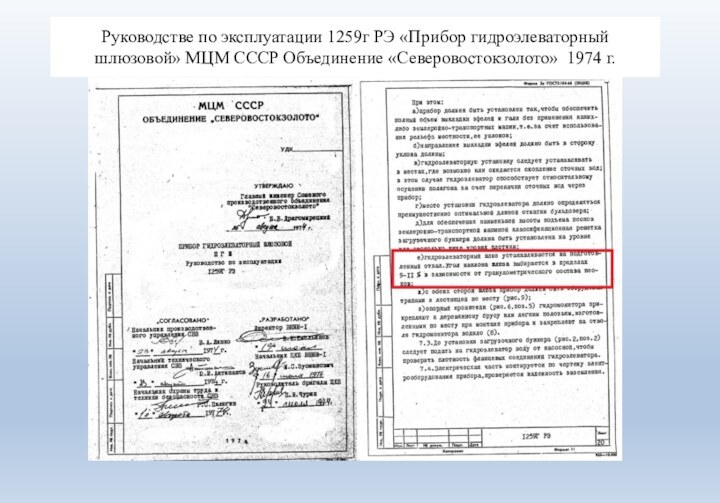

разработки россыпей Северо-Востока был разработан и внедрен новый тип промывочного оборудования – гидроэлеваторный прибор. Это название получили промывочные приборы, у которых пески поднимаются на обогатительное устройство посредством гидроэлеватора (водоструйного землесоса) и промываются на разносном шлюзе глубокого наполнения. Благодаря своей простоте и безопасности гидроэлеваторные приборы быстро завоевали популярность и стали внедряться в производство. Гидроэлеваторные приборы являются самодостаточными с конструктивной точки зрения механизмами и занимают свою нишу в области применения промывочных приборов. Основной недостаток гидроэлевторных приборов – повышенные потери мелкого золота.Слайд 4 Хочу акцентировать Ваше внимание: шлюзовые агрегаты устанавливают под

углом превышающем 6-7°, что приводит к сбросу металла более

крупных фракций. Причиной этого является опечатка в руководстве по эксплуатации 1259г РЭ «Прибор гидроэлеваторный шлюзовой» МЦМ СССР Объединение «Северовостокзолото» 1974 г. «Угол наклона шлюза выбирается в пределах 9-11%».Во многих артелях специалиста по технологии обогащения нет. Это приводит к тому, что ШГН смело, устанавливают под углом 9° и прогоняют большие объёмы песков, чтобы выполнить показатели по объемам промывки.

При исследовании ситовки съемки металла мною выявлено, что при угле наклона ШГН 9° фракция -0,5 мм сносится полностью с «колоды», и ШМН не помогают уловить эту фракцию, т.к. до них она не доходит из-за конструкции гидрогрохота.

В процессе практических исследований мною установлено:

Угол наклона ШГН для прибора ПГШ-50 должен быть 6°±1°. При этом на ШГН подается фракция -60мм.

Слайд 5 Руководстве по эксплуатации 1259г РЭ «Прибор гидроэлеваторный шлюзовой»

МЦМ СССР Объединение «Северовостокзолото» 1974 г.

Слайд 6 В процессе отработки россыпных месторождений шлюзовыми приборами в

эфельных отвалах остается мелкое золото в основном фракция -0,5

мм.Создание технологий обеспечивающих извлечение мелкого золота, дает не только возможность прироста дополнительных запасов в виде техногенных россыпей, но и позволит более качественно отрабатывать существующие месторождения.

Потери золота при сокращении на обогатительных аппаратах различных типов (Золотодобыча, №111, Февраль, 2008 «Расчет потерь золота с эфелями промывочных приборов по данным ситовых анализов».

Таблица 1. Потери золота, рассчитанные по методике Иргиредмета.

Слайд 7 Качество извлечения металла на различных промывочных приборах,

используемых на россыпных месторождениях, было установлено в 2000 г.

в рамках ПОСТАНОВЛЕНИЯ главы администрации Хабаровского края № 180 от 30.05.2000 “Об Основных направлениях вовлечения в эксплуатацию техногенных образований россыпного золота”. Мероприятия модернизации ПГШ по уменьшению потерь мелкого золота осуществлялись по следующим направлениям: 1. использование шлюзов мелкого наполнения; 2. использование отсадочных машин; 3. использование центробежных концентраторов.

Слайд 8

Первое направление – усовершенствование шлюзовых приборов.

В конце

70-х начале 80-х годов начались работы по модернизации основного

применяемого золотодобытчиками Хабаровского края обогатительного промывочного прибора ПГШ-П-50 за счет внедрения двух стадиальной схемы обогащения песков. Его модернизация была обусловлена следующими причинами:- стандартная длина шлюзов ПГШ-П-50 составляет 25 метров, что приводит к длительным простоям при перестановках и сполоске;

- разубоживание богатого концентрата (около 85-90 % извлекаемого золота осаждается на первых 3 ковриках) пустой породой (последующие метры шлюза содержат бедный концентрат и пустую породу после 8-10 м).

При модернизации был использован принцип выделения из основного потока пульпы фракции 5-10 мм за счет гидрогрохочения и обогащения ее на шлюзах мелкого наполнения.

Слайд 9 В Хабаровском крае первый прибор на основе этого

принципа был изготовлен по чертежам Иргиредмета на Колчанском прииске

объединения "Приморзолото" в конце 60-х годов. По данным Иргиредмета и результатам опробования эфельных хвостов промывки прииском общее извлечение повысилось на 15%. Прибор показал хорошие результаты и проработал более двадцати лет.Усовершенствованный промывочный прибор ПГШ-П-50 был построен в 1994 году в артели старателей "Охотск" на участке "Озерный". Дополнительное извлечение золота составило около 40 %. После этого в течение 2-х лет все промывочные приборы артели старателей "Охотск" были модернизированы по этой схеме. С этого времени началась модернизация таких приборов по всем золотодобывающим предприятиям края. Даже при самых неудачных и неправильных конструктивных решениях при модернизации менее 2 % дополнительного извлечения не было.

Слайд 10 В 1995 году на участке Соболином (АО старателей

"ДВ ресурсы" сотрудниками ООО ЭЙПРИЛ-2 был модернизирован промприбор ПГО-50.

На основной шлюз глубокого наполнения после 10 м его длины был установлен гидрогрохот, подгрохотный продукт которого подавался на 4-ре шлюза мелкого наполнения, расположенным продольно относительно шлюза глубокого наполнения.Модернизация ПГО-50, участок Соболиный 1995 г.

Слайд 11 В 1996 году на этом же участке аналогично

были модернизированы 3 прибора типа ПГО-50, после 10 м

на шлюзе глубокого наполнения установлен гидрогрохот, подгрохотный продукт которого направлен на шлюзы мелкого наполнения, расположенных поперек относительно шлюза глубокого наполнения (участок Соболиный 1996 г.).Слайд 12 Одновременно для обработки шлюзовых концентратов была изготовлена шлихообогатительная

установка с использованием отсадочной машины МОД-0,2 и концентрационного стола

СКО-3,5 (участок Соболиный 1996 г.).Слайд 13 Также для плавки шлиховых концентратов была использована установка

“Термо-0,6-01м”. Процесс плавки в индукционной печи.

Слайд 14

Второе направление - отсадочные машины.

Большими возможностями по

извлечению мелкого золота обладают технологии с использованием отсадочных машин.

Отдельные фрагменты этой технологии были использованы в промприборах на участке "Куян" артели "Хабаровская", где дополнительное извлечение за счет отсадки составило 40 %, и при освоении месторождения платины Кондер.В полном объеме отсадочная технология была реализована на драге № 10 Нижнеамурского ГОКа. В технологии обогащения песков на этой драге было реализовано все лучшее, чем обладал Советский Союз при обогащении песков, и были реализованы все мысли и разработки Иргиредмета - ведущего института по обогащению россыпей. Технология обогащения этой драги была осуществлена по следующим основным этапам:

1. Резку глинистых песков высоконапорными струями (до 180 атм.).

2. Грохочение в бочке по классу 20 мм.

3. Дезинтеграция глинистых песков менее 20 мм в центробежных дезинтеграторах.

4. Основная отсадка дезинтегрированных песков с высоким выходом подрешетного концентрата (~ 30 % от исходного).

5. Вторичная отсадка подрешетного концентрата основной отсадки.

Слайд 15

Причины неудачного опыта драги № 10:

1. Очень высокие

энергетические затраты, поэтому уже на стадии монтажа из схемы

были исключены землесосы ЗГМ-2М для перекачки эфельных хвостов драги и высоконапорные насосы для резки глинистых песков.2. Недостаточная геологическая изученность месторождения, что практически в 2-3 раза снизило производительность установленного обогатительного оборудования по пескам и привело к потерям золота в сростках с кварцем и амальгамой.

3. Низкое качество отечественных песковых насосов для транспортировки продуктов обогащения.

4. Отсутствие системы водоподготовки оборотной воды, что приводило к постоянной закупорке пульповодов и завалу песками отсадочных машин.

5. Не была решена проблема извлечения золота из конечных концентратов.

6. Отсутствие авторского надзора Иргиредмета за пуском и наладкой установленного оборудования.

7. Отсутствие материальной и моральной заинтересованности ИТР и персонала драги.

Слайд 16 В начале 90-х годов ООО “Эйприл-2” и ассоциация

“Хабаровскзолото” разработали чертежи конструкции для извлечения мелкого золота из

целиковых месторождений по отсадочной технологии на базе промприбора ПГО-50 для артели “Охотск”. Хвосты шлюза грохотились обезвоживались и направлялись на вторую стадию обогащения по отсадочной технологии.Слайд 17 Производительность прибора составила 35…40 м3/час. Извлечение золота этим

прибором на одном их техногенных месторождений составило 90% от

общего количества золота, а на другом – 60%. Практически все золото, извлеченное этим прибором во второй стадии обогащения находилось в классе –0,25 мм.Фрагмент обогатительного комплекса

Слайд 18

На этот прибор оформлен патент

Пат. № 2119388, 05.05.1997

Прибор гидроэлеваторный обогатительный.

С работой такого прибора можно ознакомиться в

видеоролике:https://youtu.be/-xcrxZfNmfQ

Аналогичный прибор был построен для переработки хвостов промывки участка “Соболиный” в ЗАО “Дальневосточные ресурсы”.

Слайд 19

Третье направление - центробежные сепараторы.

Начиная с 80х годов

в России и за рубежом ведутся интенсивные работы по

созданию аппаратов на основе действия центробежных сил. Это центробежные сепараторы Тульского машиностроительного завода, Орокон, Кнельсон, Бол, Фальконе. Центробежные концентраторы имеют жесткие требования по следующим параметрам:1. Крупность загружаемого материала не более 6 мм для концентраторов типа Оракон, 1,5-2 мм для концентраторов типа Кнельсон.

2. Создание строго определенного соотношения твердого к жидкому в питании аппарата.

3. Строго индивидуальная регулировка подачи питания и подпорной воды.

4. Подача исключительно чистой воды (без механических примесей).

5. Наличие технологии и оборудования для конечной переработки полученного концентрата.

Наиболее сложным в данной технологии является подготовка питания агрегата (п. 1 и п.2), которая и определяет производительность и эффективность всей установки. Не менее важным является и переработка концентрата (п.5), так как при его доводке можно упустить золото и значительно снизить эффективность работы всей установки.

Слайд 20 Наиболее успешный опыт по применению центробежных аппаратов имеет

артель старателей "Заря". В 1998 году на предприятии построен

и запущен в эксплуатацию прибор с использованием центробежного концентратора "Орокона" на разведке техногенной россыпи "Павловский". Основная масса извлеченного золота находится в классе -0,1 мм. Среднее содержание в техногенной россыпи порядка 300-350 мг/м3 при исходном содержании в целиковой россыпи 980 мг/м3. На основе промывочной установки артели "Заря" была разработана документация и изготовлена установка с конвейерной подачей песков, с более надежным приводом "Орокона" и доводочным сепаратором для переработки концентрата "Орокона". Установка была смонтирована на техногенных отвалах участка Верхняя Уда ОАО "Чэатын". Была достигнута производительность более 60 м3/час по исходным пескам. После "Орокона" в концентрат было извлечено практически все золото, содержащееся в песках. Полученный концентрат содержал золота 2,5 кг/т, но из-за отсутствия технологии переработки этого концентрата (п.5) практически все золото было упущено. При обогащении песков по отсадочной и особенно центробежной технологиям получают концентраты, содержащие золотины в несколько микрон и золото в сростках, которые не удалось извлечь на имеющемся оборудовании. На предприятиях края применялись в основном концентрационные столы и концентраторы "Кнельсона" малого диаметра, концентрат которых тоже требует специальной доводки.Слайд 21 Установка на техногенных отвалах участка Верхняя Уда ОАО

"Чэатын". производительность более 60 м3/час по исходным пескам.

Слайд 23 Для исследования работы центробежных концентраторов в ОАО ЗКС

«Приморье» на участке «Амуркан» был разработан и построен прибор

«КИТ-30»Слайд 24 Результаты работы агрегатов прибора в ОАО ЗКС «Приморье»

на участке «Амуркан».

Неудачный опыт применения концентраторов, также был спровоцирован

отсутствием грамотного специалиста по их эксплуатации.Анализ уловленных фракций золота концентраторами не производился.

Слайд 25 Задачи, поставленные Администрацией Хабаровского края в постановление от

30 мая 2000 г. N 180 «Об основных направлениях

вовлечения в эксплуатацию техногенных образований россыпного золота» были решены в период 2013-2015 г. в ООО АС Заря. На основании патента (Пат. № 2119388, 05.05.1997 Прибор гидроэлеваторный обогатительный) Ашитком С.В. разработана технология и чертежи, с помощью которых на предприятии был построен прибор ПГШЦ-50 и ШОУ. В 2013 году испытания проводились на месторождении (с относительно крупным золотом) в период с сентября по октябрь 2013 год. Прибор отработал 6 дней по 20 часов.

Ситовый состав добытого золота:

За указанный период добыто 5725,7 г золота, в т.ч. 646,9 г извлечено центробежной технологией, что составило 8 % от всего добытого металла.

Слайд 27 В 2015 году его ввели в эксплуатацию. Прибор

проработал на месторождении с мелким золотом (фракция минус 1,0

мм составляет более 90 %). Прибор работал с 19.05.2015 г. по 10.10.2015 г., всего отработано 98 смен. Добыто 74 070,2 г шлихового золота. В том числе с 19.05.2015 г. по 31.05.2015 прибор работал на эфелях 2008 года. Добыто 5277,8 г (наибольшая съемка составила 958,7 г). С 10.06.2015 г. по 16.06.2015 г. перемывались хвосты ЗПП, добыто 1514,8 г.Ситовый состав золота.

*Расчет произведен по сумме съемок, которые ситовались периодически во время отработки вскрытых песков.

Для обработки концентрата прибора построена мобильная ШОУ с контейнерной разгрузкой, размещенная в модуле (6 х 2,5 м) и 40-футовом контейнере (12 х 2,5 м).

Шлихообогатительная установка Состав:

- №1 блок гравитации;

- №2 блок подачи песков и обработки хвостов гравитации;

- №3 блок электромагнитной обработки и касса;

- №4 модуль насосный.

Слайд 29 Шлихообогатительная установка для контейнерной обработки концентратов промывочных приборов

схема цепи аппаратов

Слайд 30 Расчет дополнительного извлечения при использовании центробежных концентраторов и

ШОУ.

Потери составили 41,3 %. Дополнительное извлечение составило:

5277,8 г

(эфельные отвалы) + 1514,8 г (хвосты ШОУ) + 27785,6 г (доп. извлечения) = 34578,2 г.

Слайд 31

Преимущество и недостатки использование центробежных концентраторов и ШОУ.

Преимущество:

Длина

ШГН 8 м;

Сполоск производится через центробежный концентратор;

Выборка самородков производится

на грохоте во время сполоска;Концентрат ЦК-1700 смывается в контейнер ( 0,12-0,15 м3) и направляется на ШОУ;

Время сполоска 20-30мин.

Недостатки:

Износ сит грохота;

Износ пальцев.

Устранение недостатков - во время сполоска (замена сит, регулировка зазора пальцев и замена при необходимости).

Слайд 32 Опыт строительства шлихообогатительных установок (далее ШОУ) на действующих

предприятиях собственными силами предприятия показывает, что такая повсеместная практика

приводит:1. К потерям металла с хвостами ШОУ;

2. К нарушению инструкции по обеспечению сохранности золота;

3. Строительство ШОУ затягивается на длительный период.

4. Чаще всего обходятся приобретением концентрационного стола с обработкой полученного концентрата на лотках.

5. Металл, уходящий с хвостами концентрационного стола, не контролируется. При этом сокращение шлюзового концентрата производят на колоде, что также ведет к потерям металла на полигоне.

Вывод по изготовлению ШОУ:

Изготавливать ШОУ централизовано в заводских условиях позволит избежать выше сказанных факторов. Применение такого ШОУ на предприятии предполагает организацию контейнерной съемки промывочных приборов.

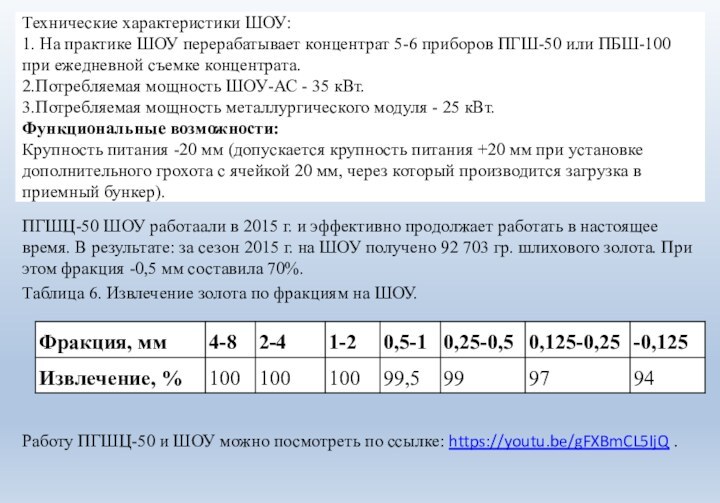

Слайд 33 Технические характеристики ШОУ: 1. На практике ШОУ перерабатывает концентрат

5-6 приборов ПГШ-50 или ПБШ-100 при ежедневной съемке концентрата. 2.Потребляемая

мощность ШОУ-АС - 35 кВт. 3.Потребляемая мощность металлургического модуля - 25 кВт. Функциональные возможности: Крупность питания -20 мм (допускается крупность питания +20 мм при установке дополнительного грохота с ячейкой 20 мм, через который производится загрузка в приемный бункер).ПГШЦ-50 ШОУ работаали в 2015 г. и эффективно продолжает работать в настоящее время. В результате: за сезон 2015 г. на ШОУ получено 92 703 гр. шлихового золота. При этом фракция -0,5 мм составила 70%.

Таблица 6. Извлечение золота по фракциям на ШОУ.

Работу ПГШЦ-50 и ШОУ можно посмотреть по ссылке: https://youtu.be/gFXBmCL5IjQ .