Слайд 2

ОСНОВНЫЕ УЗЛЫ СТРОИТЕЛЬНЫХ МАШИН

Цель работы: изучить виды, назначение

и устройство основных узлов (частей) строительных машин:

1. Силового оборудования.

2.

Рабочего оборудования.

3.Трансмиссии.

4.Ходового оборудования.

5.Системы управления.

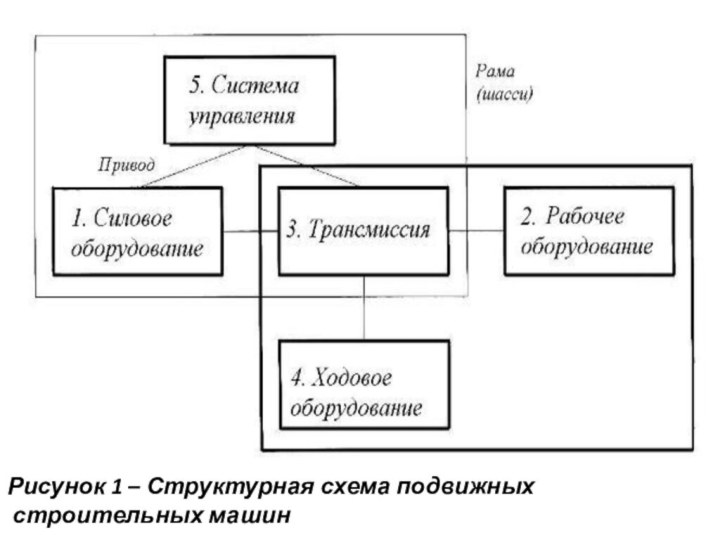

Для лучшего понимания принципа работы и взаимодействия отдельных частей машин выделяют пять основных разновидностей узлов (рисунок 1). Реальное же количество узлов машин достигает десятков, а иногда и сотен единиц.

Слайд 3

Рисунок 1 – Структурная схема подвижных

строительных машин

Слайд 4

ХОДОВОЕ ОБОРУДОВАНИЕ

Ходовое оборудование обеспечивает передвижение строительных машин как

в пределах рабочей зоны, так и с одного строительного

объекта на другой.

Ходовое оборудование состоит из движителя и подвески. Движитель сообщает машине движение и передает нагрузку от нее на грунт. Подвеска соединяет движитель с корпусом машины. Чаще всего в качестве подвески применяют рессоры, пружины, балансиры, торсионные валы и т.д.

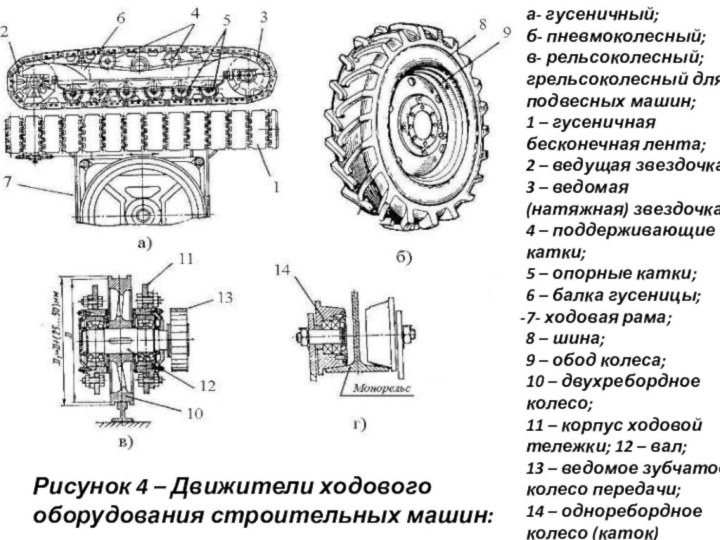

Движители по конструкции могут быть колесными, гусеничными (рисунок 4.) и шагающими.

Слайд 5

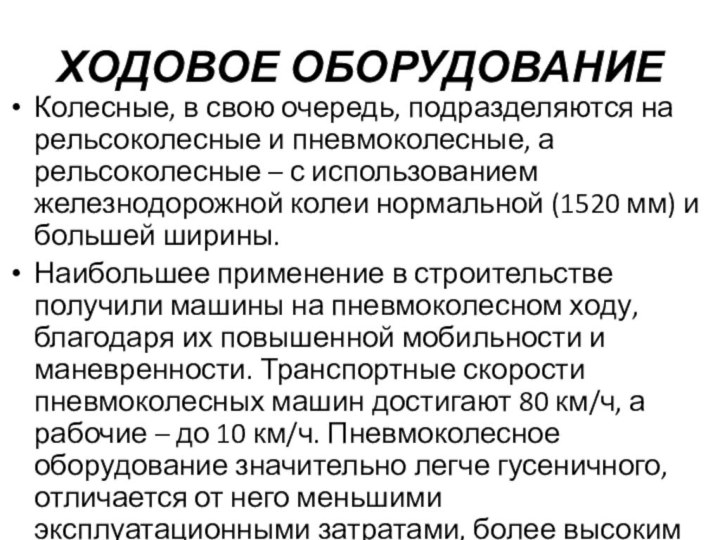

ХОДОВОЕ ОБОРУДОВАНИЕ

Колесные, в свою очередь, подразделяются на рельсоколесные

и пневмоколесные, а рельсоколесные – с использованием железнодорожной колеи

нормальной (1520 мм) и большей ширины.

Наибольшее применение в строительстве получили машины на пневмоколесном ходу, благодаря их повышенной мобильности и маневренности. Транспортные скорости пневмоколесных машин достигают 80 км/ч, а рабочие – до 10 км/ч. Пневмоколесное оборудование значительно легче гусеничного, отличается от него меньшими эксплуатационными затратами, более высоким КПД.

Слайд 6

Рисунок 4 – Движители ходового оборудования строительных машин:

а- гусеничный;

б- пневмоколесный;

в- рельсоколесный;

грельсоколесный для подвесных

машин;

1 – гусеничная

бесконечная лента;

2 – ведущая звездочка;

3 – ведомая

(натяжная) звездочка;

4 – поддерживающие

катки;

5 – опорные катки;

6 – балка гусеницы;

7- ходовая рама;

8 – шина;

9 – обод колеса;

10 – двухребордное

колесо;

11 – корпус ходовой

тележки; 12 – вал;

13 – ведомое зубчатое

колесо передачи;

14 – одноребордное

колесо (каток)

Слайд 7

Рисунок 4 – Движители ходового оборудования строительных машин:

а- гусеничный; б- пневмоколесный; в- рельсоколесный; г- рельсоколесный для

подвесных машин; 1 – гусеничная бесконечная лента; 2 – ведущая звездочка; 3 – ведомая (натяжная) звездочка; 4 – поддерживающие катки; 5 – опорные катки; 6 – балка гусеницы; 7- ходовая рама; 8 – шина; 9 – обод колеса; 10 – двухребордное колесо; 11 – корпус ходовой тележки; 12 – вал; 13 – ведомое зубчатое колесо передачи; 14 – одноребордное колесо (каток)

Слайд 8

Однако, из-за малой площади контакта с основанием, оказывает большое

удельное давление на грунт(р=0,15-0,5МПа), что обуславливает низкую проходимость таких

машин и требует для их перемещения с расчетными скоростями дорог с усовершенствованным покрытием.

Рельсоколесный ход применяют для машин, перемещающихся в пределах рабочей зоны по строго фиксированному пути (башенные, козловые, кабельные и портальные краны).

Этот вид ходового оборудования обеспечивает низкое сопротивление передвижению, восприятие больших нагрузок, простоту конструкции, небольшую стоимость и высокую надежность.

Слайд 9

К недостаткам рельсоколесного хода относятся сложность перебазирования на

новые участки работ, а также высокая трудоемкость и стоимость

устройства и эксплуатации рельсовых путей.

Гусеничное ходовое оборудование может воспринимать значительные нагрузки при сравнительно малом удельном давлении на грунт (р=0,04 - 0,1 МПа), благодаря большой поверхности опоры. Такие машины отличаются высокой проходимостью, маневренностью, устойчивостью при работе и большими тяговыми усилиями. Поэтому машины на гусеничном ходу применяют при бездорожье, особенно в условиях с пересеченным рельефом местности. Транспортная скорость движения таких машин достигает 12 – 18 км/ч, но обычно составляет3-4км/ч, а для тяжелых машин даже 0,3 – 0,4 км/ч. Рабочие скорости машин меньше транспортных в 2 – 3 раза.

Слайд 10

Кроме низких скоростей передвижения к недостаткам гусеничного ходового

оборудования относятся большая масса (до 35% от всей массы

машины), большие материалоемкость и эксплуатационные затраты, низкий КПД, интенсивный износ гусениц. Эти недостатки ограничивают применение гусеничного хода в строительных машинах.

Шагающее оборудование в строительных машинах применяется редко, в основном, для машин значительной массы с опиранием на грунт. В первую очередь это одноковшовые экскаваторы-драглайны с ковшом вместимостью от 5 до 100 м3, используемые в гидротехническом строительстве.

Слайд 11

Ходовое устройство

пневмоколесного

экскаватора Э-302Б.

Поворотная платформа соединена с

ходовым устройством опорно-поворотным устройством 17 роликового типа. Ходовая рама,

состоящая из продольных 8 и 18 и поперечных 5 и 10 балок, опирается на передний 19 и задний 13 мосты. Задний мост 13 жестко соединен с рамой, а передний 19 - шарнирно, он имеет возможность поворачиваться относительно рамы в вертикальной плоскости. Передний мост 19 установлен балансирно на двух цапфах 21 и 30, опирающихся на разъемные опоры 20 и 29. Выключают балансирную подвеску моста 19 с помощью левого и правого стабилизаторов, жестко соединяющих мост с рамой.

Экскаватор можно буксировать грузовиком, для чего предусмотрено дышло, соединяемое с водилом 3.

Слайд 12

СИСТЕМЫ УПРАВЛЕНИЯ

Система управления представляет собой совокупность устройств, предназначенных

для включения и выключения, а также регулирования работы силового,

ходового, рабочего оборудования и трансмиссии. Она включает обычно систему рычагов и педалей, пульт с приборами контроля и управления (амперметры, вольтметры, манометры, кнопки, тумблеры, переключатели), а также шкафы с коммутационной аппаратурой.

Системы управления должны обеспечивать легкость, точность и быстроту действия механизмов отдельных деталей. По виду энергии, используемой для приведения в действие, система управления, может быть:

а) механической, б) гидравлической, в) электрической,

г) пневматической, д) смешанной

(например, пневмоэлектрической, электрогидравлической).

Слайд 13

Рисунок 5 – Системы управления: а – непосредственное

рычажное управление тормозом; б – то же рычажно-гидравлическое;1 – педаль;

2 – система рычагов; 3 – ленточный фрикционный тормоз; 4, 5 - гидроцилиндры; 6– бачок для рабочей жидкости; 7 – обратный клапан

Различают системы управления непосредственного действия, приводимые в работу мускульной силой машиниста с помощью рычагов, рукояток, педалей, и системы управления с усилителями (с сервоприводом), в которых используется часть мощности основного двигателя.

К системам управления, приводимым в действие мускульной силой человека (вручную), относятся рычажно-механическаяи гидравлическая безнасосная (рисунок 5), а с сервоприводом – гидравлическая, пневматическая и электрическая.

Слайд 14

В системах управления с сервоприводом роль усилителя выполняют

гидравлические насосы, компрессоры, электродвигатели, а также электромагниты (магнитные пускатели).

Функции

машиниста в этом случае сводятся к формированию управляющих воздействий при помощи рукояток, кнопок, тумблеров, переключателей при минимальных затратах мускульной энергии.

Основными показателями качества работы системы управления являются усилия, развиваемые на исполнительном органе, скорость и плавность движения рабочего звена исполнительного органа, число и продолжительность включений в час, быстрота срабатывания, надежность и КПД.

По большинству из перечисленных показателей системы управления с усилителями превосходят системы непосредственного действия, уступая им лишь в отношении такого важного качества, как ремонтопригодность в полевых условиях.

Слайд 15

ОБЩИЕ ПРАВИЛА ТЕХНИКИ БЕЗОПАСНОСТИ

ПРИ РАБОТЕ СТРОИТЕЛЬНЫХ МАШИН

1.

К управлению машиной допускаются машинисты, имеющие удостоверение на право

управления данным видом машин.

2. Каждая вновь установленная машина до ее эксплуатации должна быть осмотрена и испытана на холостом ходу и под нагрузкой; об этом должен быть составлен акт и сделаны соответствующие записи в журнале.

3. В нерабочее время должна быть исключена возможность случайного запуска машины; пусковые устройства должны быть выключены и заперты.

4. Стационарные машины должны быть установлены на прочное основание и надежно закреплены.

5. Перед работой машины должны быть установлены опасные зоны, выставлены предупредительные надписи и ограждения.