Слайд 2

Соединения на высокопрочных болтах. Такие соединения работают за

счет сил трения. Просты в монтаже.

Самонарезающие болты отличаются от

обычных наличием резьбы полного специального профиля на всей длине стержня болта для нарезания резьбы и завинчивания в ранее образованные отверстие соединяемых деталей. Материал - сталь термоупрочненная.

Применяются в основном d = 6мм для прикрепления профилированного настила к прогонам и элементам фахверка. Их большим преимуществом является возможность производить крепежные работы, находясь только с одной стороны конструкции.

Заклепочные соединения, в прошлом основной вид соединений металлических конструкций. Из-за неудобства технологического процесса клепки и перерасхода металла на соединение, в настоящее время почти полностью за- менены сваркой и высокопрочными болтами.

Они применяются только в тяжелых конструкциях, подверженных воздействию динамических и вибрационных нагрузок (например, высоконапорные глубинные затворы), а также при использовании трудносвариваемых материалов — некоторые термообработанные стали и алюминиевые сплавы.

Слайд 3

РАСЧЕТ И КОНСТРУИРОВАНИЕ БОЛТОВЫХ СОЕДИНЕНИИ

Работа на сдвиг является

основным видом работы болтовых соединений. При этом обычные болты

(грубой, нормальной и повышенной точности) работают на срез, а стенки отверстий в соединяемых элементах — на смятие

Схема работы обычных болтов: а — односрезное соединение; б — двухсрезное соединение; в -- на растяжение; 1 — плоскости среза; 2 смятие стенок отверстий

Слайд 4

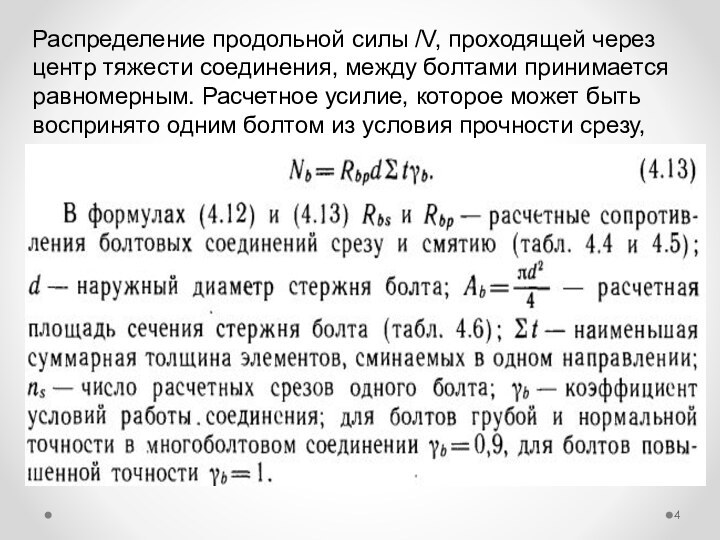

Распределение продольной силы /V, проходящей через центр тяжести

соединения, между болтами принимается равномерным. Расчетное усилие, которое может

быть воспринято одним болтом из условия прочности срезу,

Слайд 9

ЗАТВОРЫ ГИДРОТЕХНИЧЕСКИХ СООРУЖЕНИЙ

Затворы - конструкции, закрывающие и открывающие

в гидротехнических сооружениях отверстия для пропуска воды, а также

судов, плотов, льда и других плавающих тел.

Затворы всех типов и любого назначения вместе с их закладными и опорно-ходовыми частями относят к механическому оборудованию гидротехнических сооружений.

Слайд 12

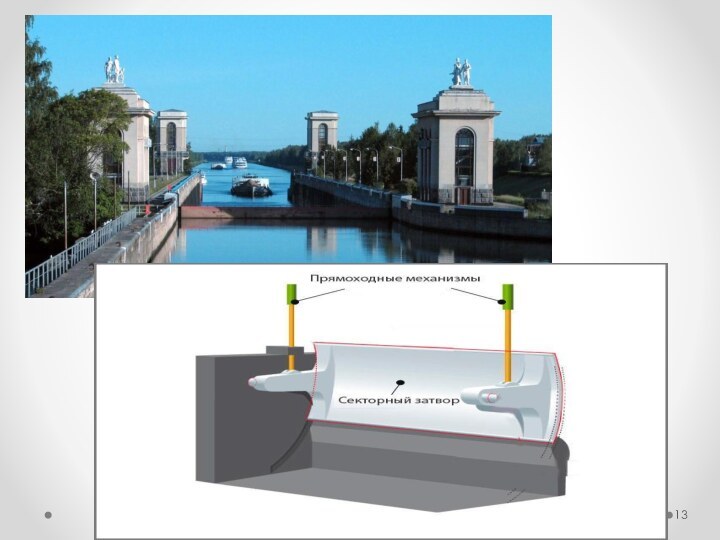

Затвор гидротехнический.

На петербургской дамбе пройдут испытания затворов судопропускных сооружений.

Слайд 15

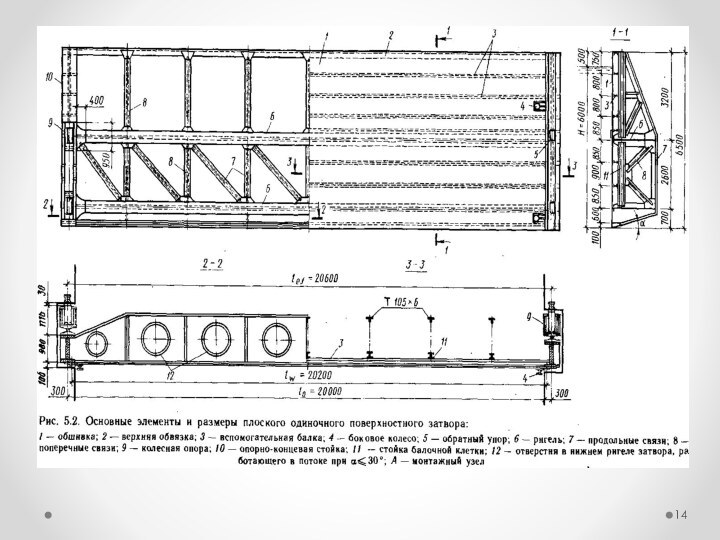

Подвижную часть плоского затвора при пролетах более 10

м составляют следующие элементы (рис. 5.2).

Обшивка из листовой стали,

располагаемая обычно с напорной стороны затвора, препятствует течению воды, непосредственно воспринимает ее давление и передает последнее на вспомогательные балки, стойки и ригели.

Балочная клетка состоит из вспомогательных балок и стоек и передает давление воды от обшивки на ригели.

Вспомогательные балки обычно размещают горизонтально. Элементы балочной клетки изготовляют из прокатных двутавровых балок или швеллеров.

Ригели — основные несущие элементы затвора — передают давление воды на опорно-концевые стойки. В зависимости от длины пролета затвора и высоты натюра воды ригели изготовляют из прокатных или составных балок. В редких случаях ригели могут быть в виде ферм.

Опорно- концевые стойки передают горизонтальные и вертикальные давления от ригелей и продольных связевых ферм на опорно-ходовые части и подвесные устройства. Опорно-концевые стойки обеспечивают взаимное расположение концов ригелей и служат для закрепления опорно:ходовых частей.

Поперечные связи — вертикальные фермы, поясами которых служат, с одной стороны, стойки балочной клетки, а с другой — стойки продольной связевой фермы.

Слайд 16

Поперечные связи должны сохранять пространственную неизменяемость сквозного параллелепипеда,

образованного ригелями и продольными связями, и препятствовать его скручиванию.

В случаях неравномерного загружения отдельных ригелей поперечные связи выравнивают нагрузку между ними.

Продольные связи между ригелями, расположенные в плоскости растянутых поясов, образуют совместно с этими поясами вертикальную ферму. Со стороны сжатых поясов роль продольных связей выполняет обшивка, которая совместно с элементами балочной клетки образует жесткий диск.

Продольные связи воспринимают собственный вес затвора и другие вертикально действующие нагрузки, передавая их на опорно-концевые стойки. В результате сохраняется неизменное взаимное расположение ригелей, они также уменьшают вертикальные деформации (провисание) горизонтально расположенных ригелей. Поперечные и продольные связи обеспечивают работу затвора как пространственной конструкции.

Слайд 17

Опорно-ходовые части и направляющие устройства (рис. ) служат

для передачи давления воды на неподвижные части затвора, на

массу бетона сооружения и для передвижения затвора. Уплотнения перекрывают зазоры между обшивкой и закладными частями затвора, препятствуя утечке воды в обход обшивки.

Подъем и опускание затворов значительных пролетов чаще всего осуществляют с помощью козловых кранов.

Рис. Опорно-ходовые части и направляющие устройства плоского затвора:

а — скользящая опора и армирование пазового устройства; б — колесная опора; 1 — скользящая опора; 2 — ригель; 3— боковой упор; 4—рабочий путь (рельс); 5 — элементы армирования; 6 — облицовка паза; 7 — опорно-концевая стойка; 8 - - колесная опора; 9 — боковое вертикальное уплотнение; 10—боковое колесо; 11 — обратный упор

Слайд 18

Порталы, состоящие из ригелей и ног, воспринимают все

давление на затвор и передают его на опорные части.

Кроме работы в горизонтальной плоскости от давления воды пояса ригелей порталов работают и в вертикальной плоскости — в системе подъемных (весовых) ферм, поясами которых они являются.

Слайд 19

ОБЩИЕ СВЕДЕНИЯ О ЖЕЛЕЗОБЕТОНЕ

Железобетон -комплексный строительный материал, состоящий

из бетона и стали, которые работают совместно как одно

целое при силовых воздействиях.

Бетон, как любой каменный материал, характеризуется высоким сопротивлением при сжатии и низким (в 10...20 раз меньше — при растяжении.

Сталь одинаково хорошо сопротивляется как растяжению, так и сжатию. Эти особенности материалов и используются в железобетоне.

Бетонная балка (рис. а), испытывающая при изгибе растяжение ниже нейтральной оси и сжатие выше нее, имеет низкую несущую способность вследствие слабого сопротивления бетона растяжению. При этом прочность бетона в сжатой зоне используется не полностью.

Слайд 20

Железобетонные конструкции, усиленные в растянутой зоне арматурой, обладают

значительно более высокой несущей способностью. Так, несущая способность железобетонной

балки с уложенной внизу арматурой в 10...20 раз больше, чем несущая способность бетонной балки таких же размеров. При этом прочность бетона в сжатой зоне балки используется полностью.

В качестве арматуры применяют стальные стержни, проволоки, прокатные профили

Слайд 21

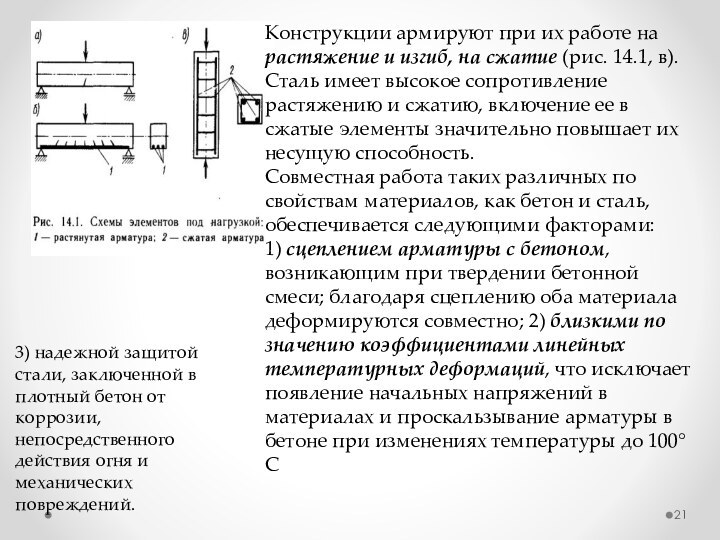

Конструкции армируют при их работе на растяжение и

изгиб, на сжатие (рис. 14.1, в). Сталь имеет высокое

сопротивление растяжению и сжатию, включение ее в сжатые элементы значительно повышает их несущую способность.

Совместная работа таких различных по свойствам материалов, как бетон и сталь, обеспечивается следующими факторами:

1) сцеплением арматуры с бетоном, возникающим при твердении бетонной смеси; благодаря сцеплению оба материала деформируются совместно; 2) близкими по значению коэффициентами линейных температурных деформаций, что исключает появление начальных напряжений в материалах и проскальзывание арматуры в бетоне при изменениях температуры до 100°С

3) надежной защитой стали, заключенной в плотный бетон от коррозии, непосредственного действия огня и механических повреждений.

Слайд 22

Особенностью железобетонных конструкций является возможность образования трещин в

растянутой зоне при действии внешних нагрузок.

Раскрытие этих трещин

во многих конструкциях в стадии эксплуатации невелико (0,1...0,4 мм) и не вызывает коррозии арматуры или нарушения нормальной работы конструкции.

Но имеются конструкции, в которых образование трещин недопустимо (напорные трубопроводы, лотки, резервуары и т.п.).

В этом случае те зоны элемента, в которых под действием эксплуатационных нагрузок появляются растягивающие усилия, заранее (до приложения внешних нагрузок) подвергают интенсивному обжатию путем предварительного натяжения арматуры.

Такие конструкции называют предварительно напряженными. Предварительное обжатие конструкций выполняют в основном двумя способами:

натяжением арматуры на упоры (до бетонирования) и

на бетон (после бетонирования).

Слайд 23

В первом случае перед бетонированием конструкции арматуру натягивают

и закрепляют на упорах или торцах формы (рис. 14.2,

а). Затем бетонируют элемент. После приобретения бетоном необходимой прочности для воспринятия сил предварительного обжатия арматуру освобождают от упоров и она, стремясь укоротиться, сжимает бетон. Передача усилия на бетон происходит благодаря сцеплению между арматурой и бетоном, а также посредством специальных анкерных устройств, находящихся в бетоне конструкции, если сцепления недостаточно.

Во втором случае изготовляют бетонный или слабоармированный элемент с каналами (рис. 14.2,6). При достижении бетоном требуемой передаточной прочности в каналы заводят арматуру, натягивают ее с упором натяжного приспособления на торец элемента и заанкеривают. Таким образом бетон оказывается обжатым. Для создания сцепления арматуры с бетоном в каналы инъектируют цементный раствор.

Если напрягаемая арматура располагается на наружной поверхности элемента (кольцевая арматура трубопроводов, резервуаров и т. п.), то навивка ее с одновременным обжатием бетона производится специальными навивочными машинами. После натяжения арматуры на поверхность элемента наносят торкретированием защитный слой бетона.

Слайд 24

Основное достоинство предварительно напряженных конструкций — высокая трещиностойкость.

При загружении предварительно напряженного элемента внешней нагрузкой в бетоне

растянутой зоны погашаются предварительно созданные сжимающие напряжения и только после этого возникают растягивающие напряжения. Чем выше прочность бетона и стали, тем большее предварительное обжатие можно создать в элементе. Применение высокопрочных материалов позволяет сократить расход арматуры на 30...70% по сравнению с ненапрягаемым железобетоном. Расход бетона и масса конструкции при этом также снижаются.

Высокая трещиностойкость предварительно напряженных конструкций повышает их жесткость, водонепроницаемость, морозостойкость, сопротивление динамическим нагрузкам, долговечность.

К недостаткам предварительно напряженного железобетона следует отнести значительную трудоемкость изготовления конструкций, необходимость в специальном оборудовании и высокой квалификации рабочих.

Слайд 25

ВИДЫ ЖЕЛЕЗОБЕТОННЫХ КОНСТРУКЦИЙ

Железобетонные конструкции бывают сборными, монолитными и

сборно-монолитными.

Сборные конструкции наиболее распространены. При изготовлении сборных конструкций в

заводских условиях можно широко применять наиболее прогрессивную технологию приготовления, укладки и обработки бетонной смеси, автоматизировать производство.

Монолитные конструкции широко применяют в сооружениях, (гидротехнические сооружения, тяжелые фундаменты, оболочки покрытий и т.п.), а также при строительстве в отдаленных районах.

Сборно-монолитные конструкции -сочетание сборных элементов и монолитного бетона, укладываемого на месте строительства. Сборные элементы выполняют функцию опалубки для монолитного бетона, отдельных несущих или армирующих элементов. Сборно-монолитные конструкции по сравнению со сборными отличаются большей монолитностью и более простым устройством стыков, но уступают им в индустриальности и трудоемкости. Они особенно целесообразны для массивных гидротехнических сооружений, а также в случае если конструкции необходимо придать неразрезность и жесткость.