Слайд 2

Эти факторы называются параметрами режима бурения.

Они

определяют условия работы бурового снаряда, от рациональности подбора числовых

значений которых зависит эффективность выполнения этого процесса.

Соотношения между параметрами режима подбирают таким образом, чтобы получить наиболее высокие количественные показатели при требуемых качественных, и возможно более низкую себестоимость 1 м проходки.

Режим бурения – это некоторое сочетание

у п р а в л я е м ы х ф а к т о р о в, влияющих на

количественные показатели бурения.

Слайд 3

Параметры режима бурения

осевая нагрузка на долото Go,

скорость

ω и частота n вращения снаряда;

количество Q и

качество бурового раствора:

фильтрация Ф,(фи)

статическое напряжение сдвига θ (греч. Тета),

вязкость η (эта),

плотность ρ (ро).

Слайд 4

Параметры режима бурения подбирают в зависимости от определенных

факторов:

характер и свойства пород (твердость, абразивность, трещиноватость, устойчивость

и др.);

глубина скважины;

состояние ствола скважины;

конструкция ПРИ и его качество;

вид и характеристика бурового оборудования;

Слайд 5

Режим бурения может быть:

оптимальным,

рациональным

специальным.

Слайд 6

(1) Оптимальный режим – характеризуется:

самым благоприятным сочетанием числовых

значений параметров,

подбираемых, исходя из современных достижений науки и техники,

и обеспечивающих максимальную скорость углубки

Слайд 7

(2) Рациональный режим бурения обеспечивает получение наиболее высоких

показателей в данных конкретных условиях

При этом числовые значения

параметров подбирают с учетом возможностей, имеющихся в наличии технических средств и породоразрушающих инструментов,

Рациональные режимы далеко не всегда соответствуют оптимальным.

Слайд 8

(3) Специальный режим

определяется значениями параметров,

которые подбирают с учетом необходимости получения высоких качественных показателей,

подчас в ущерб количественным.

К специальным режимам прибегают , например,

при бурении в неблагоприятных геологических условиях, когда:

– снижаются частота вращения, осевая нагрузка и интенсивность промывки,

– ограничивается величина углубки за рейс;

при изменении направления оси ствола скважин;

в других случаях.

Слайд 9

При сооружении скважин выполняется ряд видов работ:

строительно-монтажные

работы;

забуривание и оборудование устья скважины;

подготовительные операции к

бурению;

cпуско-подъемные операции (СПО).

Слайд 10

Технологические процессы, выполняемые при бурении скважин

и их

общая характеристика

Слайд 11

Выполняются технологические операции, связанные:

с углубкой скважины,

с

отбором керна,

с закреплением стенок скважин,

с направленным бурением,

с исследованиями в скважине,

с ликвидацией аварий,

с демонтажом оборудования,

с ликвидацией скважин,

с перевозкой бурового оборудования.

Слайд 12

Все операции

можно подразделить

по их роли или

значению

в технологической схеме сооружения скважин на:

производительные

и

непроизводительные.

Слайд 13

Производительные операции

собственно бурение (углубка скважины);

спуско-подъемные операции

;

очистка скважины от шлама;

закрепление стенок скважин.

Слайд 14

Непроизводительные операции

ликвидация аварий в скважине;

ремонт оборудования;

простои по разным причинам.

Слайд 15

Выполняемые в процессе сооружения скважин операции объединяются в

циклы – малый и большой.

Малый цикл включает операции,

связанные непосредственно с углубкой скважины и выполняемые в течение одного рейса (периода) — это подготовка бурового снаряда к спуску, спуск снаряда в скважину, приработка породоразрушающего инструмента, собственно бурение, перекрепление шпинделя, наращивание бурильных труб, заклинивание и срыв керна, подъем снаряда и извлечение керна из колонковой трубы. Малый цикл или рейс характеризуется продолжительностью в часах или в станко-сменах и величиной углубки скважины за цикл (рейс).

Большой цикл включает все операции, связанные с полным сооружением скважины, начиная со строительно-монтажных работ и кончая ликвидацией скважины.

Слайд 16

Основные технико-экономические показатели (ТЭП) бурения скважины:

величина углубки

за рейс;

расход породоразрушающих элементов (алмазов, твердых сплавов) на 1

м пробуренной скважины;

скорости бурения:

механическая,

техническая,

коммерческая,

цикловая,

парковая.

Слайд 17

Механическая скорость бурения Vм

Это – скорость:

продвижения забоя (углубка)– lt

за

время чистого бурения – tч.б.

Vм = lt /tч.б. , м/ч

Слайд 18

Техническая (рейсовая) скорость бурения

Это– скорость углубки скважины с учетом затрат

времени только на производительные операции в течение рейса.

Vт.р.= lр/tп.о.б.

где:

lр — углубка за рейс, м

t п.о.б. — время, затраченное на выполнение производительных операций в процессе бурения в течение рейса, ч.

Слайд 19

Коммерческая скорость характеризует скорость углубки скважины с учетом

затрат времени на производительные и непроизводительные операции, а также

времени простоев как в малом, так и большом циклах.

Цикловая скорость сооружения скважины определяется с учетом выполнения всех работ в большом цикле, включая монтажно-демонтажные и ликвидационные (в м/ст.-мес).

Парковая скорость является показателем средней скорости сооружения скважины каждой буровой установкой из имеющихся на балансе той или иной производственной единицы (партии, экспедиции, объединения) в период одного календарного года .

Слайд 20

Геолого-технические условия бурения скважин

Это свойства горных пород, оказывающие

влияние на процессы бурения скважины.

Существенное влияние оказывают свойства, определяющие

состояние пород и их поведение

при разрушении (скорость бурения)

при обнажении (устойчивость ствола)

в процессе формирования ствола скважины.

Слайд 21

Буримость горных пород

Механическая скорость бурения зависит от

комплексного показателя — буримости горных пород.

Буримость характеризует способность горной

породы разрушаться в определенных условиях при воздействии ПРИ.

Слайд 22

Зависит буримость от многочисленных факторов:

свойств самих пород,

способа

разрушения,

конструкции ПРИ,

режима воздействия ПРИ

на породу.

Породы по буримости

делятся на 12 категорий.

Слайд 23

Буримость горных пород является функцией многих переменных, зависящей

от природных, технологических и технических факторов, что в значительной

степени затрудняет однозначное ее определение.

Методы определения буримости горных пород:

Метод ЦНИГРИ - определение категорий горных пород по буримости на основе их абразивности и динамической прочности в объединенном выражении.

Метод ВИТР - определение категорий горных пород по буримости с помощью прибора ВИТР - ОТ (определитель буримости горных пород).

Метод определения фактической буримости горных пород путем опытного бурения и характеризуется механической скоростью бурения – значением углубления скважины за единицу времени.

Буримость горных пород

Слайд 24

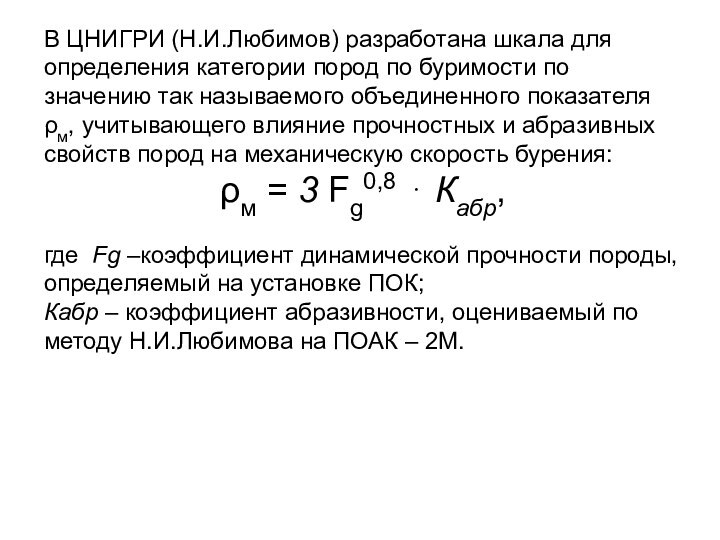

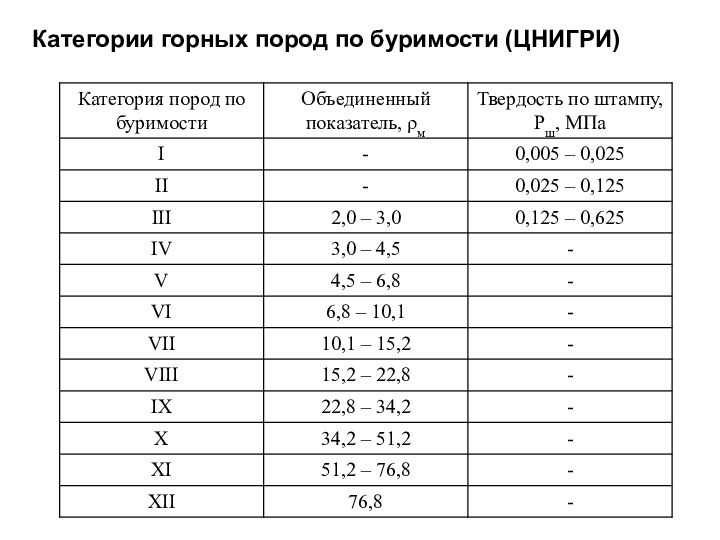

В ЦНИГРИ (Н.И.Любимов) разработана шкала для определения категории

пород по буримости по значению так называемого объединенного показателя

ρм, учитывающего влияние прочностных и абразивных свойств пород на механическую скорость бурения:

ρм = 3 Fg0,8 ⋅ Кабр,

где Fg –коэффициент динамической прочности породы, определяемый на установке ПОК;

Кабр – коэффициент абразивности, оцениваемый по методу Н.И.Любимова на ПОАК – 2М.

Слайд 25

Категории горных пород по буримости (ЦНИГРИ)

Слайд 26

Устойчивость пород

По устойчивости все породы, встречающиеся при

проведении буровых работ, разделяются на четыре группы

Слайд 27

Классификация пород по устойчивости

1 группа – Весьма неустойчивые

2 группа – Слабо устойчивые

3 группа – С

изменяющейся устойчивостью

4 группа – Устойчивые

Слайд 28

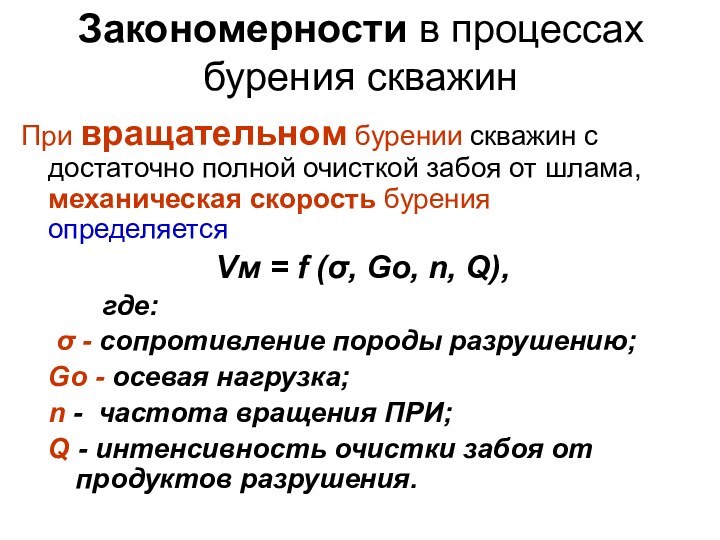

Закономерности в процессах бурения скважин

При вращательном бурении

скважин с достаточно полной очисткой забоя от шлама, механическая

скорость бурения определяется

Vм = f (σ, Go, n, Q),

где:

σ - сопротивление породы разрушению;

Go - осевая нагрузка;

n - частота вращения ПРИ;

Q - интенсивность очистки забоя от продуктов разрушения.

Слайд 29

Основные параметры режимов бурения скважин

Слайд 30

Режимные параметры

Осевая нагрузка.

Частота вращения.

Интенсивность циркуляции жидкости

Слайд 31

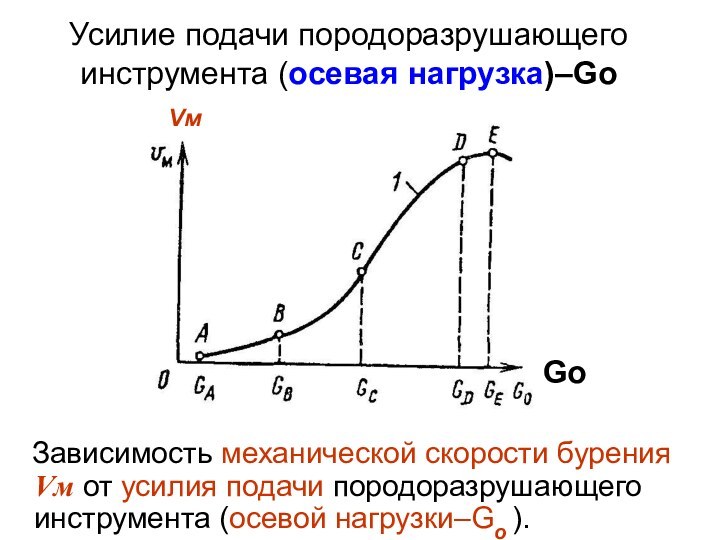

Усилие подачи породоразрушающего инструмента (осевая нагрузка)–Gо

Зависимость

механической скорости бурения Vм от усилия подачи породоразрушающего инструмента

(осевой нагрузки–Go ).

Gо

Vм

Слайд 32

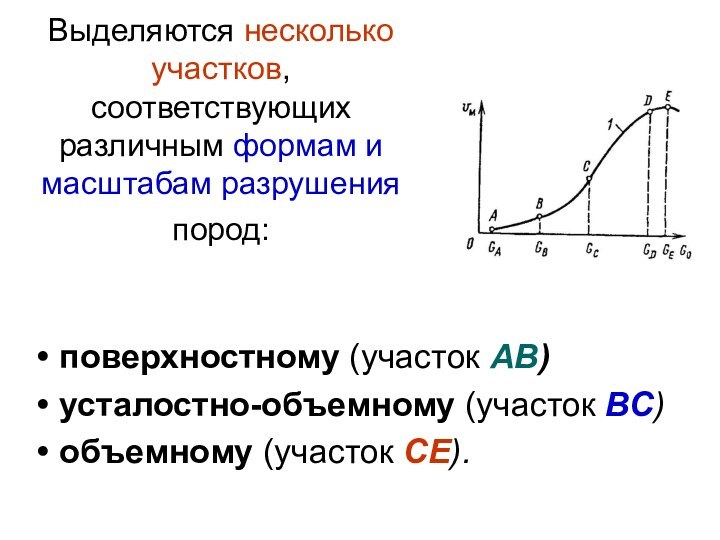

Выделяются несколько участков, соответствующих различным формам и масштабам

разрушения пород:

поверхностному (участок АВ)

усталостно-объемному (участок ВС)

объемному (участок

СЕ).

Слайд 33

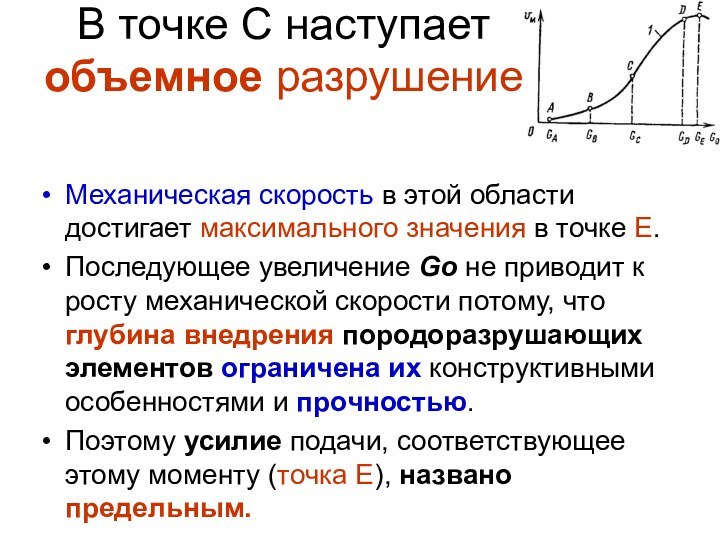

В точке С наступает объемное разрушение

Механическая скорость в

этой области достигает максимального значения в точке Е.

Последующее увеличение

Gо не приводит к росту механической скорости потому, что глубина внедрения породоразрушающих элементов ограничена их конструктивными особенностями и прочностью.

Поэтому усилие подачи, соответствующее этому моменту (точка Е), названо предельным.

Слайд 34

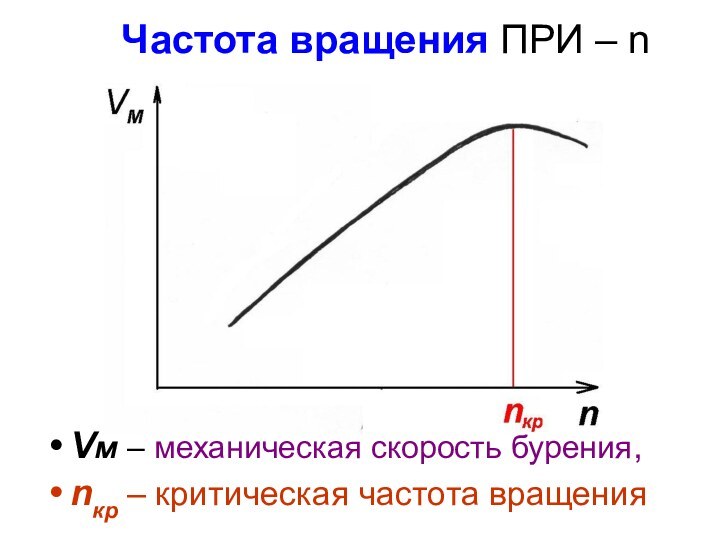

Частота вращения ПРИ – n

Vм – механическая скорость

бурения,

nкр – критическая частота вращения

Слайд 35

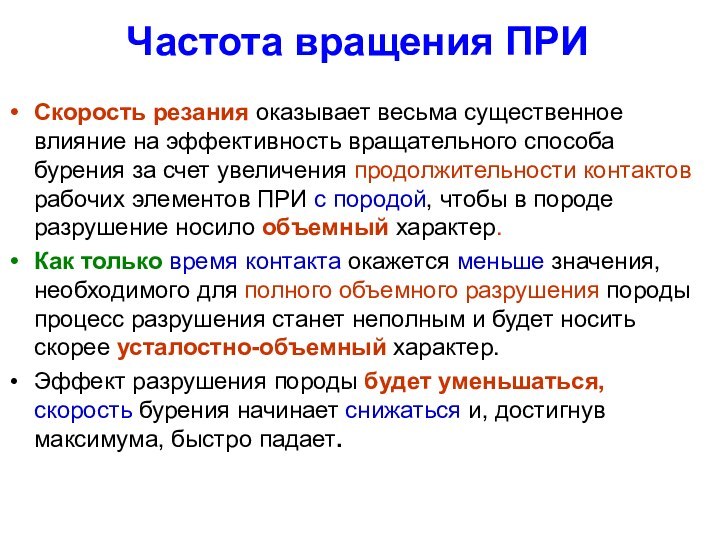

Частота вращения ПРИ

Скорость резания оказывает весьма существенное

влияние на эффективность вращательного способа бурения за счет увеличения

продолжительности контактов рабочих элементов ПРИ с породой, чтобы в породе разрушение носило объемный характер.

Как только время контакта окажется меньше значения, необходимого для полного объемного разрушения породы процесс разрушения станет неполным и будет носить скорее усталостно-объемный характер.

Эффект разрушения породы будет уменьшаться, скорость бурения начинает снижаться и, достигнув максимума, быстро падает.

Слайд 36

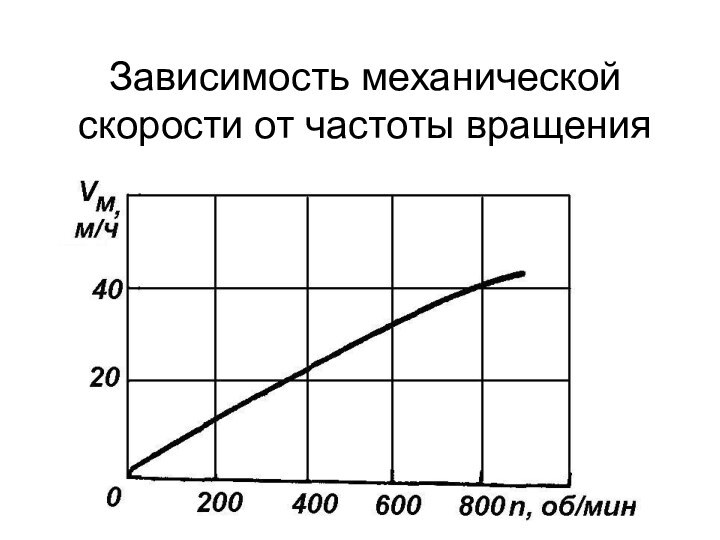

Зависимость механической скорости от частоты вращения

Слайд 37

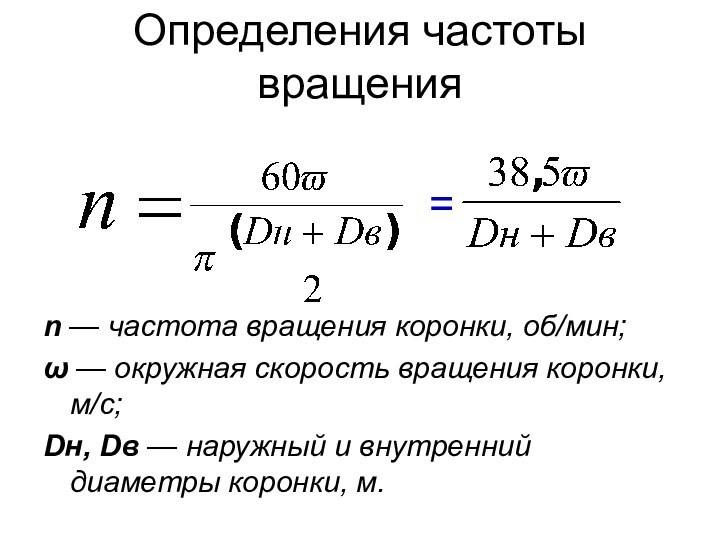

Определения частоты вращения

n — частота вращения коронки, об/мин;

ω — окружная скорость вращения коронки, м/с;

Dн, Dв

— наружный и внутренний диаметры коронки, м.

Слайд 38

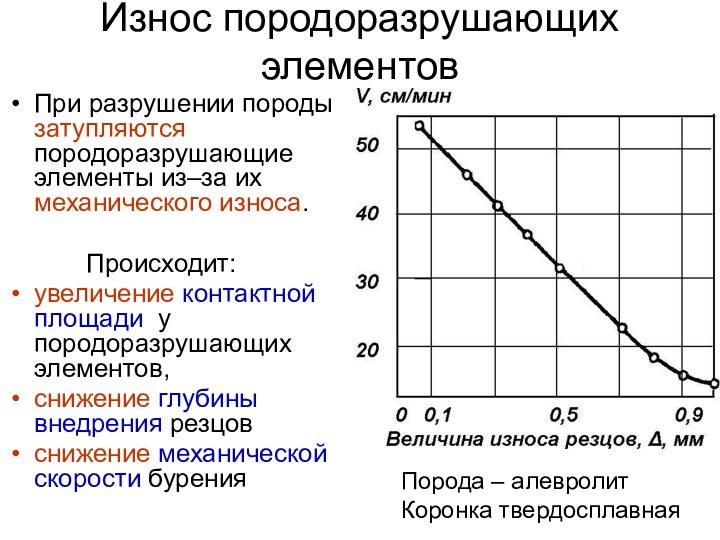

Износ породоразрушающих элементов

При разрушении породы затупляются породоразрушающие

элементы из–за их механического износа.

Происходит:

увеличение контактной площади у породоразрушающих элементов,

снижение глубины внедрения резцов

снижение механической скорости бурения

Порода – алевролит

Коронка твердосплавная

Слайд 39

Интенсивность очистки забоя скважины от продуктов разрушения –

Q

Зависит :

от количества подаваемой к забою жидкости или воздуха,

от скорости движения восходящего потока.

С повышением интенсивности промывки до некоторого критического значения, механическая скорость бурения как правило существенно увеличивается.

Влияние на работоспособность резцов коронки оказывает качество применяемого очистного агента

Слайд 41

Осевая нагрузка– Go

В практической деятельности осевую нагрузку рассчитывают

исходя из рекомендуемых ее удельных значений на 1 см

диаметра долота:

Go = D·Gy,

где: D- диаметр долота, см;

Gy -нагрузка на 1 см диаметра долота, даН

Слайд 42

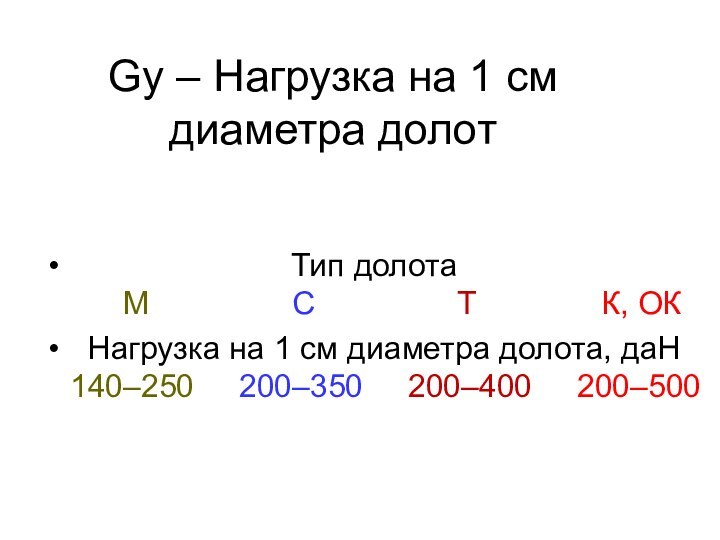

Gy – Нагрузка на 1 см диаметра долот

Тип долота . М С Т К, ОК

Нагрузка на 1 см диаметра долота, даН 140–250 200–350 200–400 200–500

Слайд 43

Gy -нагрузка на 1 см диаметра долота; даН

Слайд 45

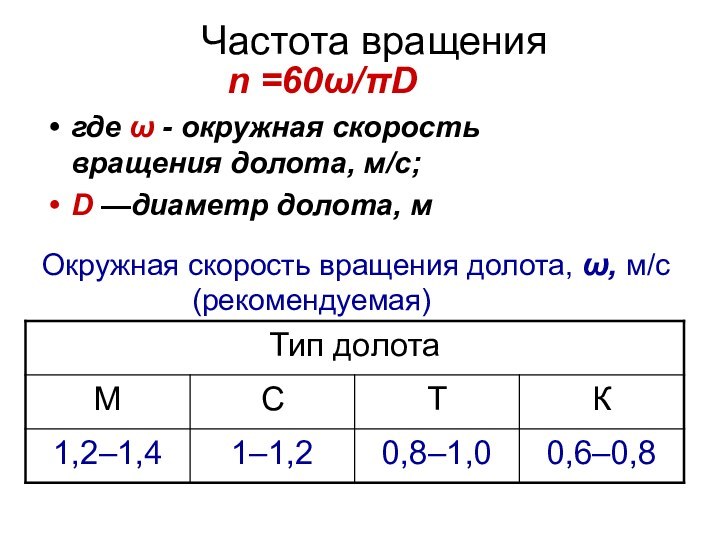

Частота вращения

n

=60ω/πD

где ω - окружная скорость вращения долота, м/с;

D —диаметр долота, м

Окружная скорость вращения долота, ω, м/с

(рекомендуемая)

Слайд 46

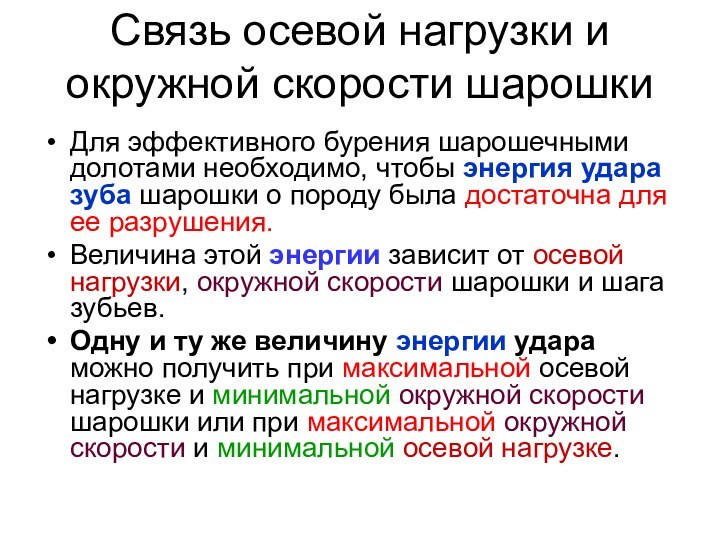

Связь осевой нагрузки и окружной скорости шарошки

Для

эффективного бурения шарошечными долотами необходимо, чтобы энергия удара зуба

шарошки о породу была достаточна для ее разрушения.

Величина этой энергии зависит от осевой нагрузки, окружной скорости шарошки и шага зубьев.

Одну и ту же величину энергии удара можно получить при максимальной осевой нагрузке и минимальной окружной скорости шарошки или при максимальной окружной скорости и минимальной осевой нагрузке.

Слайд 47

Наибольшую энергию удара следует передавать на забой при

бурении твердых и крепких пород.

Если увеличивать только окружную

скорость, то могут быстро сработаться зубья шарошек и износиться опора.

В неабразивных породах, особенно пластичных и мягких, не происходит интенсивного износа зубьев, поэтому окружная скорость должна быть наибольшей, а осевая нагрузка наименьшей,

Слайд 48

Интенсивность циркуляции жидкости

Q=vF,

где:v–скорость восходящего потока,

F-площадь забоя.

Рекомендуемая

скорость восходящего потока:

в очень твердых породах –0,3 м/с,

в

твердых – 0,5–0,6 м/с,

в породах средней твердости и мягких –0,75–0,9 м/с

Слайд 49

С ростом частоты вращения (n)

и осевой нагрузки (G) интенсивность

циркуляции жидкости следует увеличивать.

В практике бурения скважин (Дс– от 59 до 151мм) значения параметра Q колеблются в пределах от 100 до 500 л/мин. (Крепкие – Мягкие породы).

Слайд 50

Проектирование режимов

Учет опыта бурения на соседних площадях

Результаты теоретических и экспериментальных исследований

Слайд 51

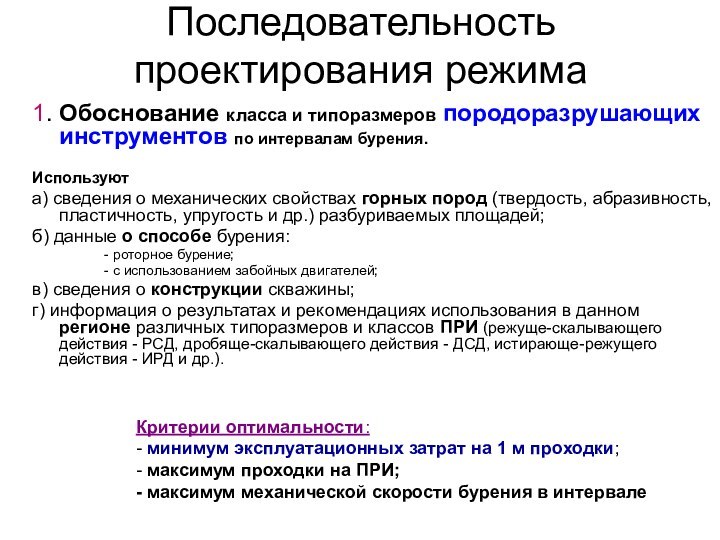

Последовательность проектирования режима

1. Обоснование класса и типоразмеров породоразрушающих

инструментов по интервалам бурения.

Используют

а) сведения о механических свойствах горных

пород (твердость, абразивность, пластичность, упругость и др.) разбуриваемых площадей;

б) данные о способе бурения:

- роторное бурение;

- с использованием забойных двигателей;

в) сведения о конструкции скважины;

г) информация о результатах и рекомендациях использования в данном регионе различных типоразмеров и классов ПРИ (режуще-скалывающего действия - РСД, дробяще-скалывающего действия - ДСД, истирающе-режущего действия - ИРД и др.).

Критерии оптимальности:

- минимум эксплуатационных затрат на 1 м проходки;

- максимум проходки на ПРИ;

- максимум механической скорости бурения в интервале

Слайд 52

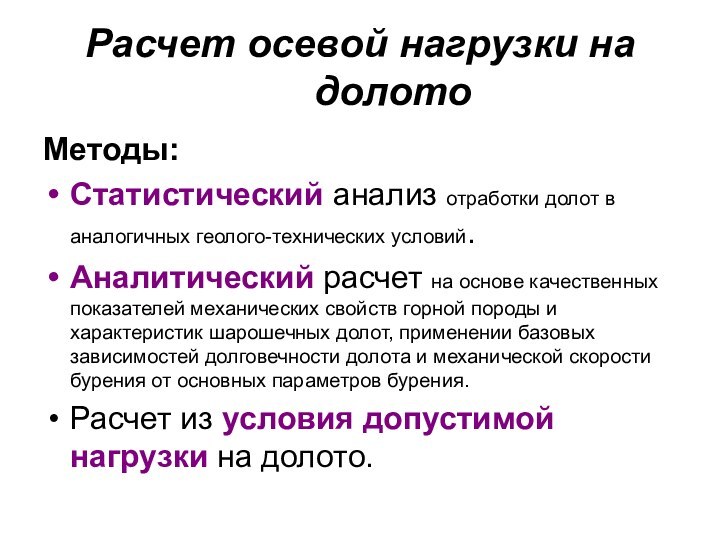

Расчет осевой нагрузки на долото

Методы:

Статистический анализ отработки долот

в аналогичных геолого-технических условий.

Аналитический расчет на основе качественных показателей

механических свойств горной породы и характеристик шарошечных долот, применении базовых зависимостей долговечности долота и механической скорости бурения от основных параметров бурения.

Расчет из условия допустимой нагрузки на долото.

Слайд 53

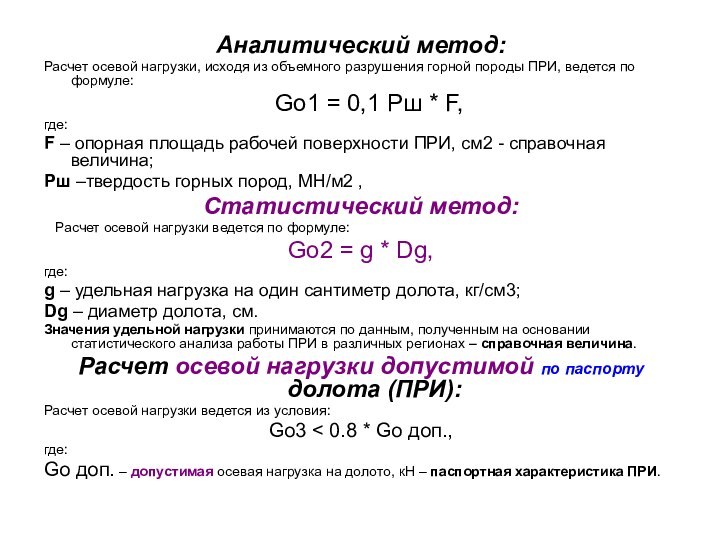

Аналитический метод:

Расчет осевой нагрузки, исходя из объемного разрушения

горной породы ПРИ, ведется по формуле:

Go1 =

0,1 Рш * F,

где:

F – опорная площадь рабочей поверхности ПРИ, см2 - справочная величина;

Рш –твердость горных пород, МН/м2 ,

Статистический метод:

Расчет осевой нагрузки ведется по формуле:

Gо2 = g * Dg,

где:

g – удельная нагрузка на один сантиметр долота, кг/см3;

Dg – диаметр долота, см.

Значения удельной нагрузки принимаются по данным, полученным на основании статистического анализа работы ПРИ в различных регионах – справочная величина.

Расчет осевой нагрузки допустимой по паспорту долота (ПРИ):

Расчет осевой нагрузки ведется из условия:

Gо3 < 0.8 * Gо доп.,

где:

Gо доп. – допустимая осевая нагрузка на долото, кН – паспортная характеристика ПРИ.

Слайд 54

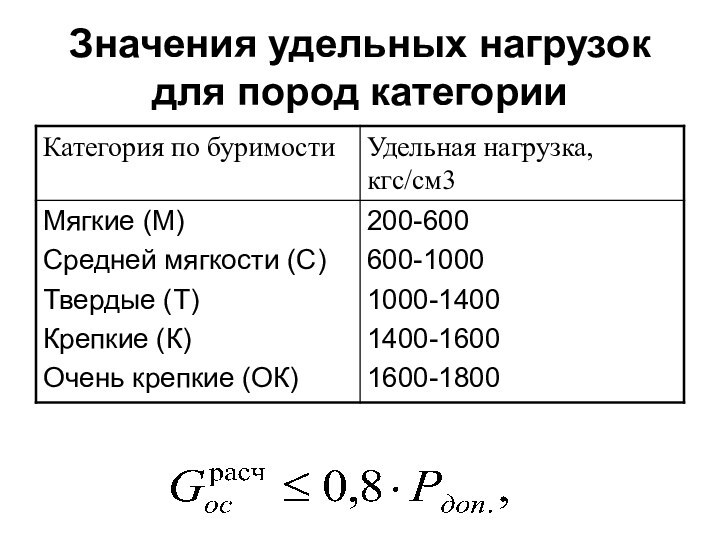

Значения удельных нагрузок для пород категории

Слайд 55

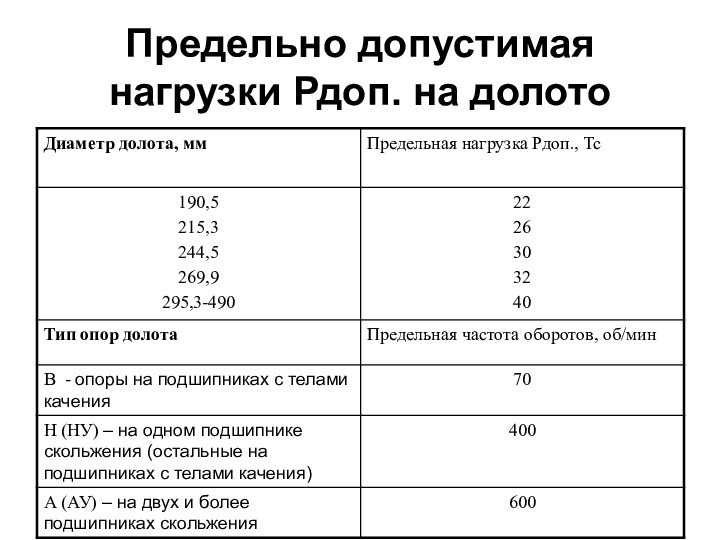

Предельно допустимая нагрузки Рдоп. на долото

Слайд 56

Далее : сравнение расчетного значения осевой нагрузки с

предельно допустимой нагрузки Рдоп. на долото

Слайд 57

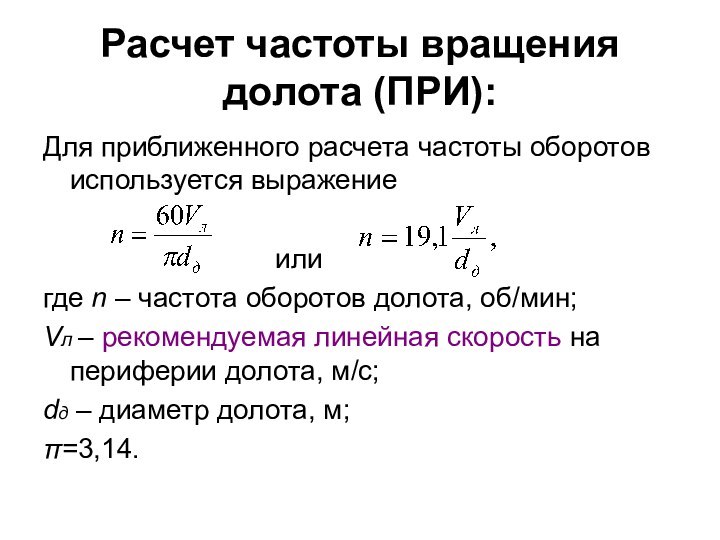

Расчет частоты вращения долота (ПРИ):

Для приближенного расчета частоты

оборотов используется выражение

или

где n – частота оборотов долота, об/мин;

Vл – рекомендуемая линейная скорость на периферии долота, м/с;

dд – диаметр долота, м;

π=3,14.

Слайд 58

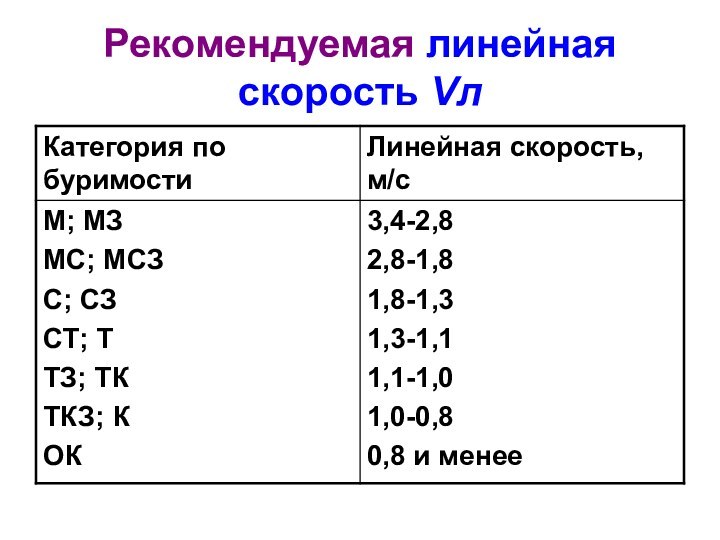

Рекомендуемая линейная скорость Vл

Слайд 59

Расчетное значение частоты оборотов n не должно превышать

80 % от допустимой частоты вращения долота nдоп.

n

0,8 nдоп

По результатам расчета осевой нагрузки и частоты оборотов определяется типоразмер и конструкция шарошечного долота.

Слайд 60

Расчет необходимого расхода очистного агента

Расход промывочной жидкости должен

обеспечить:

эффективную очистку забоя скважины от шлама Q1;

транспортирование шлама на

поверхность без аккумуляции его в кольцевом пространстве между бурильными трубами и стенками скважины Q2;

нормальную (устойчивую) работу забойного двигателя Q3;

сохранение целостности и нормального диаметра ствола скважины (предупреждение эрозии стенок скважины и гидроразрыва пород) Q4.

Слайд 61

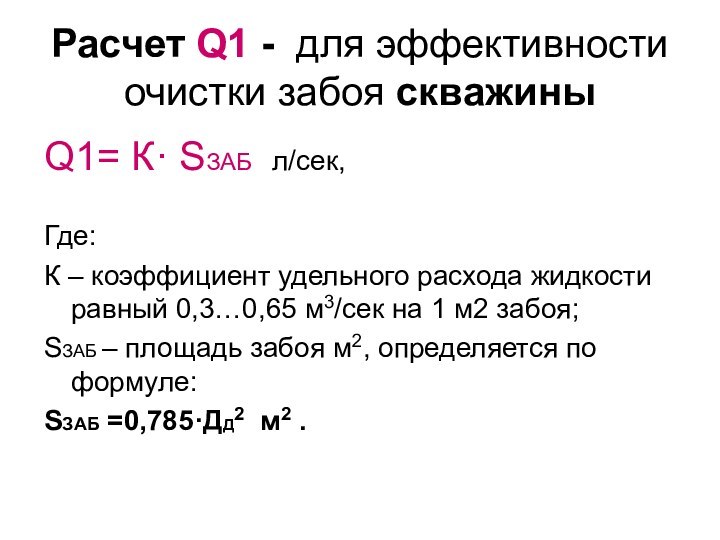

Расчет Q1 - для эффективности очистки забоя скважины

Q1= К· SЗАБ л/сек,

Где:

К – коэффициент удельного расхода жидкости равный 0,3…0,65 м3/сек на 1 м2 забоя;

SЗАБ – площадь забоя м2, определяется по формуле:

SЗАБ =0,785·ДД2 м2 .

Слайд 62

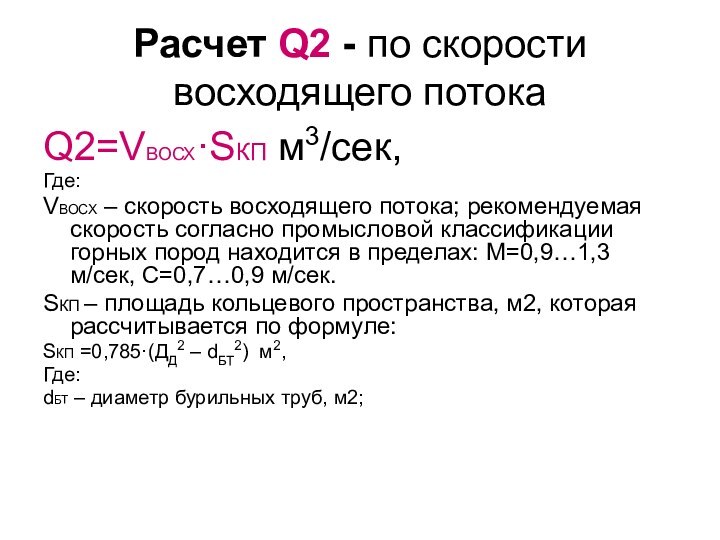

Расчет Q2 - по скорости восходящего потока

Q2=VВОСХ·SКП

м3/сек,

Где:

VВОСХ – скорость восходящего потока; рекомендуемая скорость согласно промысловой классификации горных пород находится в пределах: М=0,9…1,3 м/сек, С=0,7…0,9 м/сек.

SКП – площадь кольцевого пространства, м2, которая рассчитывается по формуле:

SКП =0,785·(ДД2 – dБТ2) м2,

Где:

dБТ – диаметр бурильных труб, м2;

Слайд 63

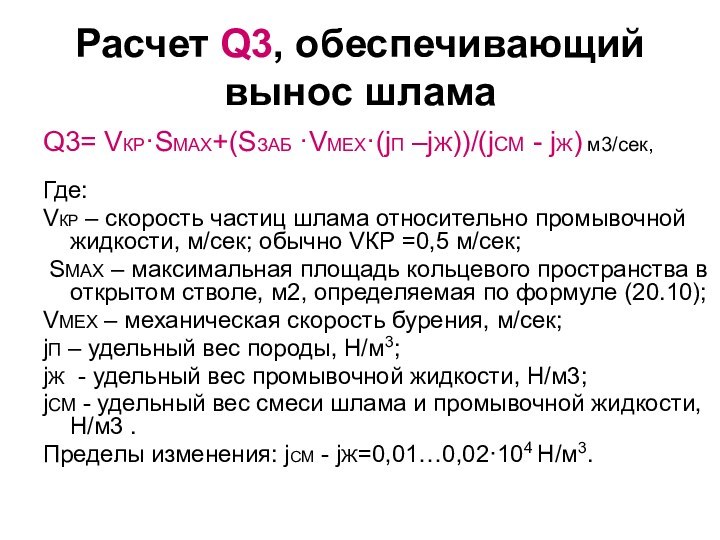

Расчет Q3, обеспечивающий вынос шлама

Q3= VКР·SMAX+(SЗАБ ·VMЕХ·(jП

–jЖ))/(jСМ - jЖ) м3/сек,

Где:

VКР

– скорость частиц шлама относительно промывочной жидкости, м/сек; обычно VКР =0,5 м/сек;

SMAX – максимальная площадь кольцевого пространства в открытом стволе, м2, определяемая по формуле (20.10);

VMЕХ – механическая скорость бурения, м/сек;

jП – удельный вес породы, Н/м3;

jЖ - удельный вес промывочной жидкости, Н/м3;

jСМ - удельный вес смеси шлама и промывочной жидкости, Н/м3 .

Пределы изменения: jСМ - jЖ=0,01…0,02·104 Н/м3.

Слайд 64

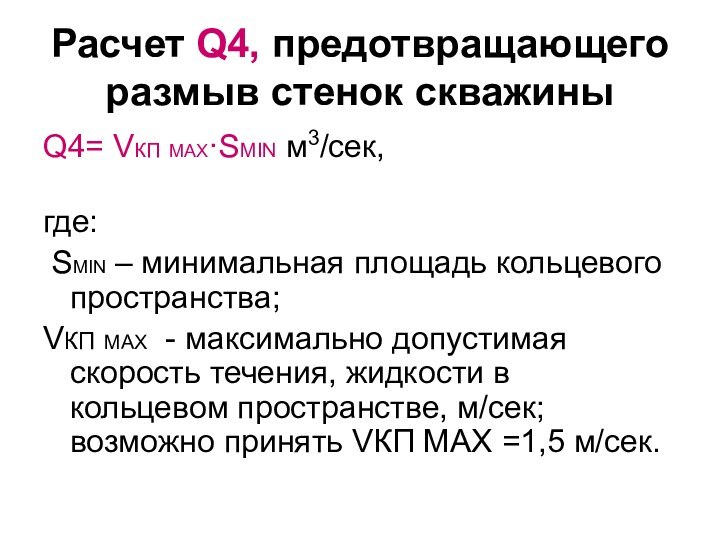

Расчет Q4, предотвращающего размыв стенок скважины

Q4= VКП

MAX·SMIN м3/сек,

где:

SMIN – минимальная площадь кольцевого пространства;

VКП MAX - максимально допустимая скорость течения, жидкости в кольцевом пространстве, м/сек; возможно принять VКП MAX =1,5 м/сек.

Слайд 65

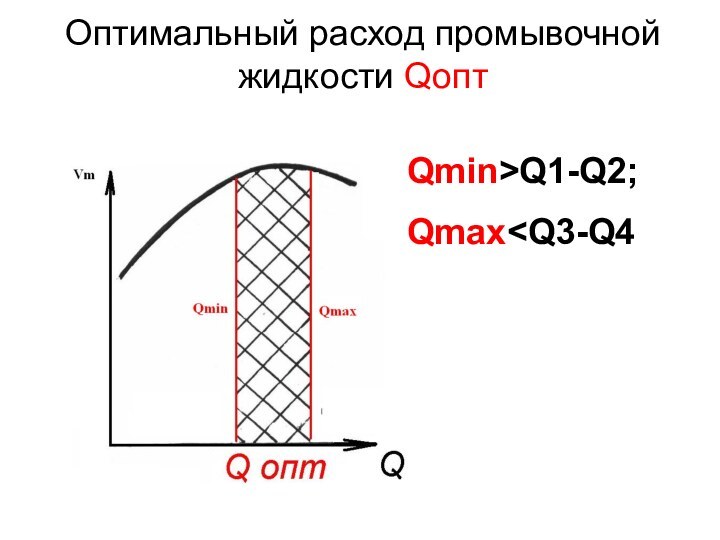

Оптимальный расход промывочной жидкости Qопт

Qmin>Q1-Q2;

Qmax

Слайд 66

Расчет расхода промывочной жидкости

Промывочная жидкость должна обеспечивать

очистку забоя скважины от шлама и транспортировку его на

поверхность.

Интенсивность промывки (расход жидкости) оценивается объемом жидкости прокачиваемой через скважину в единицу времени и измеряется, как правило, в л/с.

Практикой установлено, что расход промывочной жидкости, при котором происходит удовлетворительная очистка забоя скважины, составляет в среднем 0,05 – 0,065 л/с на 1 см2 площади забоя скважины при минимальном значении 0,03 – 0,04 л/с.

Слайд 67

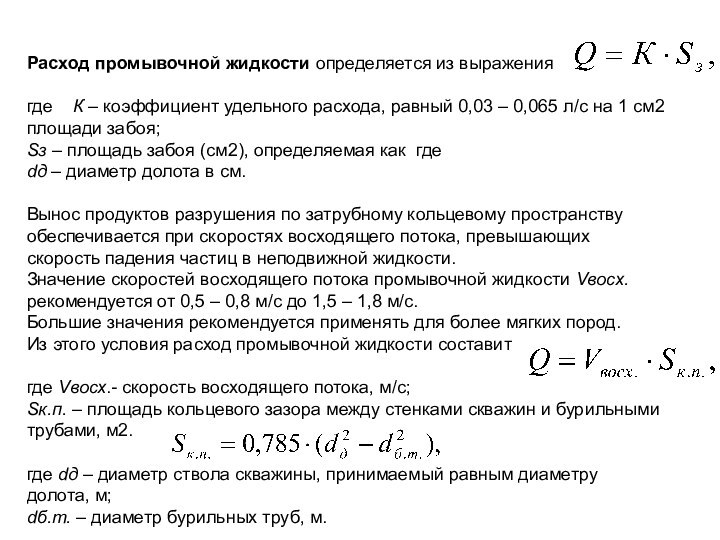

Расход промывочной жидкости определяется из выражения

где К

– коэффициент удельного расхода, равный 0,03 – 0,065 л/с

на 1 см2 площади забоя;

Sз – площадь забоя (см2), определяемая как где

dд – диаметр долота в см.

Вынос продуктов разрушения по затрубному кольцевому пространству обеспечивается при скоростях восходящего потока, превышающих скорость падения частиц в неподвижной жидкости.

Значение скоростей восходящего потока промывочной жидкости Vвосх. рекомендуется от 0,5 – 0,8 м/с до 1,5 – 1,8 м/с.

Большие значения рекомендуется применять для более мягких пород.

Из этого условия расход промывочной жидкости составит

где Vвосх.- скорость восходящего потока, м/с;

Sк.п. – площадь кольцевого зазора между стенками скважин и бурильными трубами, м2.

где dд – диаметр ствола скважины, принимаемый равным диаметру долота, м;

dб.т. – диаметр бурильных труб, м.

Слайд 68

Отработка ПРИ

При работе острым инструментом и при достаточной

осевой нагрузке происходит объемное разрушение породы– (максимальная Vм).

При бурении

ПРИ, затупившимся в результате износа, скорость бурения уменьшается, что требует замены инструмента.

Слайд 69

Избежать этого можно:

повышением усилия подачи по мере затупления

режущих кромок резцов

или приданием резцам такой формы, при

которой по мере износа площадь контакта рабочих элементов коронки с породой оставалась бы постоянной.

К такому типу ПРИ относятся:

самозатачивающиеся коронки с резцами из твердых сплавов,

многослойные микрорезцовые коронки, у которых резцы очень малого размера –зерна алмазов.

Слайд 70

Методика или режим отработки ПРИ

Включает в себя:

время приработки

ПРИ;

рациональное сочетание и изменение параметров режима бурения в зависимости от свойств пород и по мере износа резцов

Слайд 71

Бурение скважин породоразрушающим инструментом

шарошечного типа

Слайд 72

1.1.Выбор типа долота

Выбирают долота в зависимости от

физико-механических свойств пород.

При бурении перемещающихся пород если пропластки

имеют небольшую мощность выбирать долота для преобладающего типа пород.

Обязательно учитывается абразивность пород.

Слайд 73

1 – долото;

2 – УБТ;

3,5,6,7

– муфтозамковые

соединения;

4 – бурильная труба;

8 –

ведущая труба;

9 – переходник-сальник (вертлюг).

1.2.Компоновка бурового

снаряда для

бескернового

бурения