Слайд 2

Шұжық өнімдері

Шұжық өнімдері сиыр, шошқа, жылқы және

қой еттерінен, тағамдық субөнімдерінен (бауыр, ми, жүрек, желін, бас

еттері, ерін, өкпе, ішек-қарын, диафрагма, ет кескіндері, құлақ, тұяқ еттері және т.б.) жасалынады. Осы атап көрсетілген шикізаттар шикі күйінде әртүрлі тағамдық құндылыққа ие болады және сақтауға өте тұрақсыз боп келеді. Күрделі өңдеуден өткен соң, ол шикізаттардан сақтауға және тасымалдауға тұрақты және тағамдық құндылығы жоғары боп табылатын өнім – шұжық өнімдерін жасайды.

Ет шикізатынан шұжық өнімдерін өндіру процестері келесі негізгі операциялардан тұрады.

1. Етті бөлуден соң одан май, байланыстырушы, жүйке ұлпалары және қантамырлары ажыратылып талданады.

2. Осындай жолмен алынған ет ұлпасын бастапқы структурасынан толығымен бұза отырып майдалайды және қажетті май (қыртыс май) мөлшерін, дәмдеуіштерді қоса отырып, турама жасайды.

3. Дайын болған тураманы сыртқы ортаның әсерінен қорғау үшін қабықшаға толтырады. Пішінделген батонды термиялық өңдеуден өткізеді – бұл өнімді қосымша өңдеусіз тікелей тағамға пайдалануға жарамды етеді.

4. Бұл өнімдерді қажет болған жағдайда қоршаған орта әсеріне тұрақты болу және жеңіл тасымалдау мақсатында консервілейді.

Өнім құрамы және өңдеу әдісіне байланысты шұжық өнімдерін келесі топтарға бөлуге болады: а) пісірілген; б) жартылай қақталған; в) қақталған; г) ливерлі – паштетті; д) зельцтер және студеньдер; е) емдік – диеталық .

Слайд 3

Пісірілген шұжықтарды өңдеу келесі технологиялық процестерден тұрады: шикізатты

алдын–ала ірі майдалау, тұздау, куттерде майдалау, турама дайындау, қабықшаға

толтыру, шөктіру, қуырмалау, пісіру және суыту. Пісірілген шұжықтардың кейбір сорттары (мысалы, ет наны) қабықшаға толтыру және пісіру, пісіріп-қуыруға (запекание) жібереді, соның нәтижесінде өнім бетінде тығыз қабат пайда болады (осы қабат қабықша қызметін атқарады).

Жартылай қақталған шұжықтардың пісірілген шұжықтардан айырмышылығы – етті майдалау кезінде куттерде майдалау орнына араластырғышты қолданады. Соның себебінен ет ірі майдаланады және структуралы турама пайда болады. Сонымен қатар термиялық өңдеу кезінде пісіруден кейін шұжық өнімдерін қақтайды және кептіреді.

Қақталған шұжықтар екі түрге бөлінеді: шикілей қақталған және қақталып-пісірілген шұжықтар. Өндірудің бастапқы стадиясы шұжықтың екі түрі үшін де бірдей болады: бастапқы майдалау, тұздау, екіншілік майдалау, турама дайындау, салқындату, батондарды пішіндеу және шөктіру. Ал соңғы стадиялары біраз өзгешелеу: шикілей қақталған шұжықтар үшін шөктіруден соң қақтау және кептіру процестері жүреді; қақталып-пісірілген шұжықтар үшін – біріншілік қақтау, пісіру, екіншілік қақтау және кептіру процестері жүреді.

Слайд 4

Ливерлі-паштетті өнімдерді өндіру келесі процестерден тұрады: шикізатты пісіреді-бланширлейді,

сосын суытады және турама дайындайды, қабықшаға толтырады. Пішінделген батондарды

пісіреді және суытады, кейбір жағдайда қосымша қақтайды. Паштеттерді ерекше пештерде әбден пісіреді.

Зельцтерге арналған шикізаттарды алдын-ала тұздайды, бланширлейді және суытады. Сосын турама дайындайды, қабықшаға толтырады да термиялық өңдеуге жібереді: пісіреді, престейді және суытады.

Емдік-диеталық шұжық өнімдерін ерекше рецептура бойынша өндіреді, негізінен эндокринді және ферментті шикізаттар қоса отырып және дәрігерлік бақылау орнатылған ерекше режим бойынша өндіреді.

Шұжық өнімдерін өдірудің технологиялық процестерін жүргізу барысында өнімде микроорганизмдердің тез көбейіп кетпеуін қадағалау қажет. Өндірудің бастапқы операциялары – етті сүйектен ажырату, етті талдау, сорттау – қазіргі уақытқа дейін қолмен жүргізеді, нәтижесінде ет шикізаты микроорганизмдермен ластанады.

Слайд 5

Бүкілодақтық ет өнеркәсібінің ғылыми зерттеу институтында етті сүйектен

ажырату кезінде еттің микробтармен себілуін зерттеу мақсатында жүргізілген тәжірибелер

төмендегі нәтижелерді берді: стерильді жағдайда өңделген бұлшықетке себілген пробадағы 1 г турамада 3342 бактерия болды. Сол күні сол етті бөлуден соң алынған пробада 1 г турамада 258323 бактерия болды. Ласталған етті қабылдау кезінде алынған пробада 352680 бактерия болса, еріп сүйегінен ажыратып бөлуден соң алынған 1 г-да 669364 бактерия болды. Етті майдалау дәрежесі жоғары болған сайын, оның микрофлорамен себілу дәрежесі де жоғары болады. Ет турамалары бактериялар үшін жақсы өсу ортасы боп табылады, сондықтан еттен уланудың бірден-бір себептері болуы мүмкін.

Слайд 6

Етті сүйектен ажырату, талдау және сорттау процестері белгілі

дәрежеде микробтық ластанумен қатар жүретін болғандықтан, етті өңдеу барысында

микрофлоралардың дамуы және көбеюін тоқтататын немесе азайтатын жағдайлар жасау қажет. Ол үшін етті мүмкіндігі барынша құрғақ ұстау, ал егер оның жоғары ылғалдылығы қажет болса, онда салқындатылған күйінде пайдалану керек.

Өңдеудің келесі түрі – еттартқыш машиналарында (куттер, волчок, т.б.) майдалау. Бұл процесс барысында ет температурасы көтеріледі, нәтижесінде микроорганизмдердің көбеюіне алып келеді. Сондықтан, етті майдалау процесін жүргізу барысында оны салқындату және температураның төмендеуін қадағалау қажет. Етті тұздау – тұз құрамындағы микробтар есебінен еттің микрофлорамен себілуіне алып келеді. Сонымен қатар, тұздау процесі – белгілі жағдайда жүргізілсе, шұжық турамасын консервілеудің ең негізгі әдістерінің бірі боп табылады. Ет ылғалдылығын (сиыр етінің ылғалдылылғы 70-75%, шошқа ылғалдылығы 58-74% боп табылады) шұжық өнімдерінің кейбір сорттарын өндіруде (қақталған, жартылай қақталған) төмендетілуі тиіс. Етті тұздау оның ылғалдылығын белгілі мөлшерде төмендетеді. Негізінен мұндай сорттардың ылғалсыздануының басты себебі – қақтау және кептіру процестері боп табылады. Пісірілген шұжық өндірісінде нәзіктік және жақсы дәм беру мақсатында, бастапқы өнім ылғалдылығын тек қана сақтап қоймай, оны көтеру де қажет. Ол үшін турама дайындау мақсатында оған мұз немесе мұзды су қосу керек. Бірақ турамаға суды көп қосу да рұқсат етілмейді: судың артық бөлігі өнімнің тез бұзылуына және тұтқырлығының төмендеуіне алып келеді. Турамаға картоп, бидай және т.б. ұндарын қоса отырып, турамаға қосылатын су мөлшерін көбейтуге болады, бірақ нәтижеде шұжық өнімдерінің сапасы төмендеп, сақтауға және тасымалдауға төзімділігі нашарлайды. Ет құрамындағы белоктың ісінуі арқасында өзіне көп мөлшерде су сіңіре алады. Ет ылғалдылығы төмен болған сайын, ісіну қабылеті жоғары болады. Етті тұздау оның белоктарының ісіну қабылетіне әсер етпейді. Сондықтан пісірілген шұжық өндірісінде турмаға су қосу белоктың қалыпты ісінуі жағдайынан артып кетпеуі керек.

Слайд 7

Пісірілген және жартылай қақталған шұжықтарды қуырмалау процесі қабықша

түріне, батон диаметріне байланысты 30 минуттан 2 сағатқа дейін

жүреді. Сол кезде батон ішіндегі температура 40-50 °С-тан артық болмауы керек, ал бұл температура микробтардың өсіп-дамуы үшін өте қолайлы жағдай. Қуырмалау кезінде шұжық өніміндегі микробтар мөлшері азаймайды. Бірақ пісіру процесі кезінде көптеген микроорганизмдер өледі. Пісіру процесі батон диаметрі және шұжық өнімдері сортына байланысты бірнеше минуттан бірнеше сағатқа созылуы мүмкін және батон ішіндегі температура 68-73 °С болғанда аяқталады. Мұндай жағдайда батон ішінде тек қана спора түзгіш микробтар қалады, ал спора түзбейтіндердің ішінен – коккалардың кейбір түрлері қалады.Шұжық өнімдері еттен жасалған өнім болғандықтан, шіру процесіне өте бейім боп келеді: қақталған шұжықтарда аэробты бактериялардың, ал пісірілген шұжықтарда – анаэробты бактериялардың дамуы байқалады. Пісірілген шұжық өндірісінде микрофлораның дамуын тежелту мақсатында оларды салқындатылған жерде 4-6 °С-та 85% ылғалдылықта, ал қақталған және жартылай қақталған шұжық өнімдерін 6-12 °С-та және ауа ылғалдылығы 75% болған жағдайда сақтайды.

Слайд 8

Шұжық өнiмдерiн өндiру технологиясы

Шикiзаттарды бастапқы өңдеу.

Шұжық сорттарына және түрлеріне байланысты оларды бастапқы өңдеу келесі

операциялардан тұрады: етті сүйектен ажырату; етті талдау; талданған етті біріншілік майдалау; етті тұздау; бланширлеу – ет және субөнімдерді пісіру; тұздалған тіл және етті суға шайып алу; өсімдіктекті шикізаттарды сулау және оны бланширлеу; қыртыс майды дайындау; дәмдеуіштерді дайындау.

Біріншілік өңдеудің мақсаты – шикізаттан турама жасауға жарайтын жартылай фабрикаттар дайындау. Сүйегімен бірге етті бастапқы өңдеу – ет ұлпасын сүйегінен ажырату (обвалка), етті талдау (жиловка) және сорттау боп табылады.

Етті сүйектен ажырату. Шикізат бөліміне толық ұша, жартылай ұша, ұшаның ¼ бөлігі немесе ұшаның белгілі бөліктері әкелінеді. Сүйегімен бірге етті салқындатылған, ерітілген немесе булы күйінде әкеледі. Етті сүйектен ажырату қазіргі уақытқа дейін қолмен жүргізеді. Ажыратудың қолайлы әдісі боп дифференциялды әдіс есептелінеді: ұшаның әрбір бөлігін белгілі жұмысшы ажыратады. Бұл әдісті пайдалана отырып, еңбек өнімділігін және ажырату сапасын жоғарылатамыз.

Ажырату процесі екі операциядан тұрады: сүйектен негізгі ет массасын ажыратып алу және сүйектегі қалып қойған ет қалдықтарын сылып алу. Мұндай әдісті «шұжықтық» ажырату деп атайды, себебі бұл консерва өндірісіндегі ажырату процесінен ерекше (консерва өндірісінде етті сүйектен біржола және үлкен бөлектермен ажыратады) боп табылады. Сүйектегі ет қалдықтарын сылып алу өте қиын процесс боп табылады, сонымен қатар омыртқа және төстіктен ет қалдықтарын жинағанда, арасында майда сүйегі бар ұсақ ет бөлектері шығады – ал бұл жағдай өз кезегінде етті сорттауды қиындатады. Толық тазаланған сүйектерді өңдеудің келесі этапына жібереді: қайнату арқылы одан май, тағамдық сорпалар (бульондар) алады. Бұл өнімдерді ары қарай өңдей отырып, олардан желатин, желім, сүйек және ет-сүйек ұндарын алады.

Қатырылған және ерітілген ет бөлектеріне қарағанда салқындатылған етті сүйегінен ажырату жеңілірек боп табылады. Себебі, ерітілген етті сүйегінен ажырату бірталай шығынмен қатар жүреді. Сондықтан, ұшаларды салқындатылған күйде қатырмастан сүйегінен ажыратқан жөн.

Слайд 11

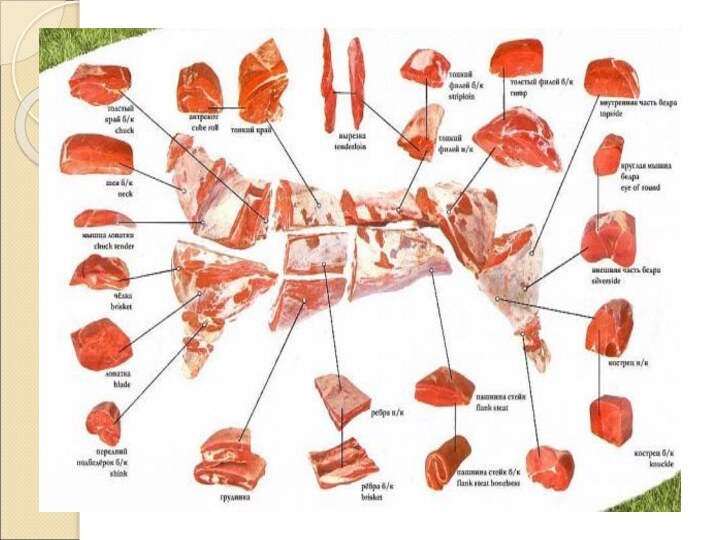

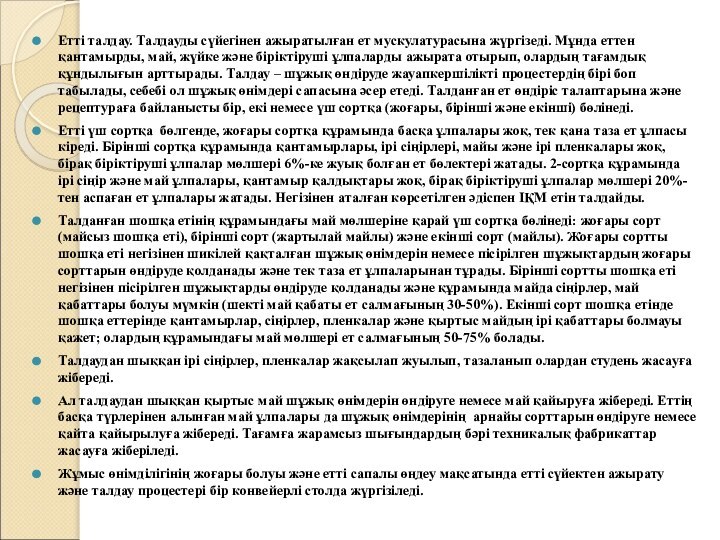

Етті талдау. Талдауды сүйегінен ажыратылған ет мускулатурасына жүргізеді.

Мұнда еттен қантамырды, май, жүйке және біріктіруші ұлпаларды ажырата

отырып, олардың тағамдық құндылығын арттырады. Талдау – шұжық өндіруде жауапкершілікті процестердің бірі боп табылады, себебі ол шұжық өнімдері сапасына әсер етеді. Талданған ет өндіріс талаптарына және рецептураға байланысты бір, екі немесе үш сортқа (жоғары, бірінші және екінші) бөлінеді.

Етті үш сортқа бөлгенде, жоғары сортқа құрамында басқа ұлпалары жоқ, тек қана таза ет ұлпасы кіреді. Бірінші сортқа құрамында қантамырлары, ірі сіңірлері, майы және ірі пленкалары жоқ, бірақ біріктіруші ұлпалар мөлшері 6%-ке жуық болған ет бөлектері жатады. 2-сортқа құрамында ірі сіңір және май ұлпалары, қантамыр қалдықтары жоқ, бірақ біріктіруші ұлпалар мөлшері 20%-тен аспаған ет ұлпалары жатады. Негізінен аталған көрсетілген әдіспен ІҚМ етін талдайды.

Талданған шошқа етінің құрамындағы май мөлшеріне қарай үш сортқа бөлінеді: жоғары сорт (майсыз шошқа еті), бірінші сорт (жартылай майлы) және екінші сорт (майлы). Жоғары сортты шошқа еті негізінен шикілей қақталған шұжық өнімдерін немесе пісірілген шұжықтардың жоғары сорттарын өндіруде қолданады және тек таза ет ұлпаларынан тұрады. Бірінші сортты шошқа еті негізінен пісірілген шұжықтарды өндіруде қолданады және құрамында майда сіңірлер, май қабаттары болуы мүмкін (шекті май қабаты ет салмағының 30-50%). Екінші сорт шошқа етінде шошқа еттерінде қантамырлар, сіңірлер, пленкалар және қыртыс майдың ірі қабаттары болмауы қажет; олардың құрамындағы май мөлшері ет салмағының 50-75% болады.

Талдаудан шыққан ірі сіңірлер, пленкалар жақсылап жуылып, тазаланып олардан студень жасауға жібереді.

Ал талдаудан шыққан қыртыс май шұжық өнімдерін өндіруге немесе май қайыруға жібереді. Еттің басқа түрлерінен алынған май ұлпалары да шұжық өнімдерінің арнайы сорттарын өндіруге немесе қайта қайырылуға жібереді. Тағамға жарамсыз шығындардың бәрі техникалық фабрикаттар жасауға жіберіледі.

Жұмыс өнімділігінің жоғары болуы және етті сапалы өңдеу мақсатында етті сүйектен ажырату және талдау процестері бір конвейерлі столда жүргізіледі.

Слайд 14

Етті біріншілік майдалау және тұздау. Талданған етті оның

түрі және сапасына байланысты тұздайды. Етті тұздау ас тұзын,

селитраны (нитритті) және қантты қоса отырып жүзеге асырады. Тұздау кезінде нитритті тек ерітінді күйінде және ет салмағының 0,005% үлесінен аз мөлшерде ғана қолдану керек. Тұздау жылдамдығын арттыру мақсатында етті қолданылаын бағытына байланысты майдалайды. Температурасы 20 °С-тан буллы сиыр етін диаметрі 2-3 мм болған торы бар волчоктан өткізеді де, сосын міндетті түрде куттерде тұз, селитра және қант қоса отырып, ет салмағының 40%-не жуық мөлшерде майдаланған мұз немесе суық су қосады. Куттерлеу уақыты 4-5 минут, сосын дайын болған ет массасын сиымдылығы 20-25 кг тазиктерге салынады және температурасы 3-5 °С камераға 24-48 сағатқа қойылады. Камерадан алып, ет массасын екіншілік куттерлейді, мұнда оған ет салмағының 7-10%-дей мұз немесе суық су қосады. Соннан соң араластырғышта дайын болған массаға шошқа етін және дәмдеуіштердіқосады. Сиыр етін тұздаудың тағы мынадай әдістері бар: тор диаметрі 18-25 мм болған волчоктан өткізеді, араластырғышта тұзбен, селитрамен және қантпен араластырады; 24 сағат бойы 3-5 °С-та салқындатады, волчокта екіншілік майдалайды да (тор диаметрі 2-3 мм), куттерде суық су немесе мұз (30%-ке жуық) қоса отырып, араластырады.

Салқындатылған талдалған еттің барлық түрі (пісірілген шұжық өндірісіне арналған) және жартылай қақталған шұжық өндіруге арналған сиыр еті волчокта 10-12 мм немесе 25-30 мм диаметрлі тордан өткізіп майдалайды, бұл операцияны «шроттау» деп атайды. Шротталған ет волчоктан араластырғышқа түседі, онда тұзбен, селитрамен және қантпен араластырылады. Сосын әртүрлі тараларға (сиымдылығы 200 л ағаш бөшкелер, 100-500 кг-дық болаттан жасалған ыдыстар немесе 25-50 кг-дық темір тазиктер) салынады және салқындатылған камераларда 3-4 °C-да 24-72 сағат бойы 10-12 мм диаметрлі тордан өткізгенде және 3-5 тәулік бойы 25-30 мм өткізгенде ұсталады. Қақталған шұжықтар үшін қолданылатын сиыр еті және жартылай қақталған, қақталған шұжықтарға арналған шошқа етін тұздау кезінде оларды салмағы 400 г бөліктерге бөледі және 5-7 тәулік бойы сақталады.

Слайд 15

Ерітілген талданған етті майдалау және тұздау әдістері салқындатылған

етті өңдеу әдісіне ұқсас боп келеді. Тұздың құрамдас бөлігі

жоғары боп келетін солонинаға булы, салқындатылған және ерітілген шынайы етті қосады. Мұнда 100 кг етке 2-2,5 кг тұз және 20 г селитра қосады. Ал шұжық өндіруге арналған етті тұздау рецепті 100 кг етке 3-4 кг тұз, 30-100 г селитра (3-10 нитрит) немесе 100-200 г қант қосады.

Қатырылған ет блоктары алдымен қалыңдығы 8-10 мм болған жұқа плиткаларға арнайы машиналарда бөлшектеледі. Плиткалар немесе текшелерді (кубик) волчоктардан екі рет: алдымен 25-30 мм диаметрлі, сосын 5 мм диаметрлі тордан өткізеді. Етті куттерге салады, оған ет салмағының 8%-дей жылы су, 3 кг тұз, 35 г селитраны (3,5 г нитрит) әрбір 100 кг етке қосады. Куттерлеу соңында ет температурасы 3-4 °С болу керек. Сосын ет массасын сиымдылығы 25-50 кг болған тазиктерге салады да, температурасы 3 °С салқындатылған камераға жібереді де 24-48 сағат бойы ұстайды.

Турама дайындау кезінде мұндай ет булы немесе салқындатылған етпен 1:1 немесе 3:1 қатынаста араластырады. Тек қана қатырылған еттен шұжық өнімдерін өндіргенде 2-3% үлесте ұн қосады.

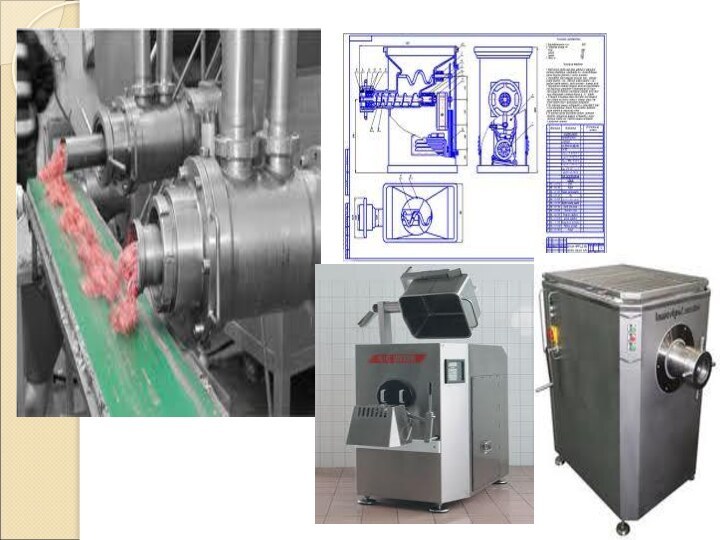

Тұздау алдында етті майдалау үшін волчоктар, куттерлер және кескіш машиналар қолданылады, ал араластыру үшін – араластырғыштар қолданылады.

Волчоктардың бір немесе екі червякты түрлері қолданылады. Екі червякты волчокта бірінші червяк вертикаль орналасады, ал екінші червяк горизанталь орналасады да, қарама-қарсы бағытта екі жаққа айналады. Мұндай конструкциялы волчоктарда ет өте үлкен қысымға ұшырамайды және оның өнімділігі бір червякты волчоктарға қарағанда 1,5 есе жоғары болады. Волчок өнімділігі және олардың энергия талап етуі өңделетін шикізатқа тікелей тәуелді және майдалау дәрежесіне байланысты болады.

Слайд 17

Куттерлердің қолмен және механикалық жолмен жүктелетін түрлері болады.

Механикалық жүктеу үш түрлі әдіспен жүзеге асырылады:

а) горизанталь кеңістікте

айналып тұратын ыдысқа ерекше электр жетекпен қозғалысқа келетін тәрелке түсіріледі де, тураманы дайын ыдысқа жүктейді;

б) куттер ыдысы (чаша) төңкеріледі және ондағы қозғалмайтын щиток тураманы дайын ыдысқа жүктейді;

в) куттер ыдысының түбінде ашылатын орын болады, турама осы тесік арқылы дайын ыдысқа түседі.

Мұздатылған ет блоктарын кесуге арналған машина – гильотиналар – етті қалыңдығы 5-10 мм болған бөліктерге көлбеу орналасқан пышақтардың көмегімен кеседі. Минутына 35 жүріс жасайтын пышағы бар машина сағатына бөліктер қалыңдығына байлансты 2700-4500 кг ет блоктарын кеседі.

Араласьырғыштар – оған салынған шикізаттың бірыңғай араласуын қамтамасыз етеді. Араластырғыш лопастьтарының айналу жиілігі әртүрлі және олардың айналу бағыты өзгере алады. Мұндай араластырғыштарға шикізаттарды жүктеу, тураманы түсіріп алу оңай жүзеге асырылады.

Слайд 19

Ет және субөнімдерді пісіру және бланширлеу. Субөнімдерден басқа

бланширлеуге майсыз шошқа еті және жас бұзау еті жіберіледі,

олар пісірілген шұжықтардың кейбір сорттарын өндіру үшін қолданылады.

Шошқа және бұзау етін 8-10 минутқа қайнап тұрған суға салып алады да, еттің қызыл түсі жоғалғанша ұстайды.

Тілді тұздаудан соң салқын суға жуып алады, сосын қайнап тұрған суда 1-2 сағат бланширлейді; тіл бетінен қабығы оңай алынатын болса, онда бланширлеу процесін аяқталды деп есептейді. Тілді сонымен қатар автоклавтарда бумен бланширлеуге болады: 115 °С-та 20-30 минут бойы ұстайды. Ашық қазанда қайнап тұрған суда бланширлеу, бумен өңдеуге қарағанда ұзақ уақыт жүргенімен, мұнда процесс толығымен өтеді. Блаширлеуден кейін тілден қабығын, иекасты еттерін және без қалдықтарын алып тастайды.

Шұжық өнімдерін өндіруге жіберілетін субөнімдерді 90-95 °С-та суда пісіреді. Пісіру ұзақтығы субөнімдер түрлеріне байланысты болады: шошқа басын – 2,5-3 сағат, шошқа қарынын – 1,5 сағат, диафрагмасын – 2 сағат, рубецті – 4-6 сағат пісіреді.

Пісіруден бұрын субөнімдердің барлық түрін арнайы өңдеуден өткізеді: оларды сорттайды, тазалайды, қантамырлар және сүйектерден ажыратып алып тастайды.

Бауыр бетінен бланширлеуден бұрын пленкасын, өт ағындарын алып тастайды, бауырды бөлектерге бөліп, 2-4 сағат бойы 6 °С-тағы суда ұстайды. Сосын 90-95 °С температурадағы суда немесе бу камерасында 95-100 °С-та бумен бланширлейді. Бланширлеу ұзақтығы 15-20 минут. Бауырды кескен кезде одан бөлінетін шырын қан аралас болмаса – онда бланширлеу процесі аяқталды деп есептейді.

Бланширлеуден кейін ет және ет өнімдерін 10-12 °С-қа дейін суытады, оларды сорттайды және майдалап ұсақтауға жібереді. Пісіру және бланширлеу үшін әртүрлі конструкциялы қазандар қолданылады. Ең көп қолданылатын қазандар алюминий немесе мыстан жасалған және 225-500 л сиымдылыққа ие болады.

Слайд 20

Тұздалған етті суға әбден батыру (вымачивание). Шұжық өнімдерін

өндіруге қолданылатын шикізат алдымен тұздықта ұсталатын болса, онда оны

салқын ағын суға жуады, ал егер қою тұздық пайдаланса, онда 5-6 сағат бойы суға әбден батырады.

Өсімдіктекті шикізаттарды суға батыру, бланширлеу және пісіру. Бұршақты және крупалы шикізаттар шұжық өімдерін өндіруге қолданбас бұрын тазалау, сорттау, суға батыру және бланширлеу операцияларынан өтеді. Ал көкөністі шикізаттар – тазалау, жуу және бланширлеу операциялардан өтеді. Өсімдіктекті шикізаттар алдымен инспекциядан өтеді және ірі қоспалардан тазартылады.

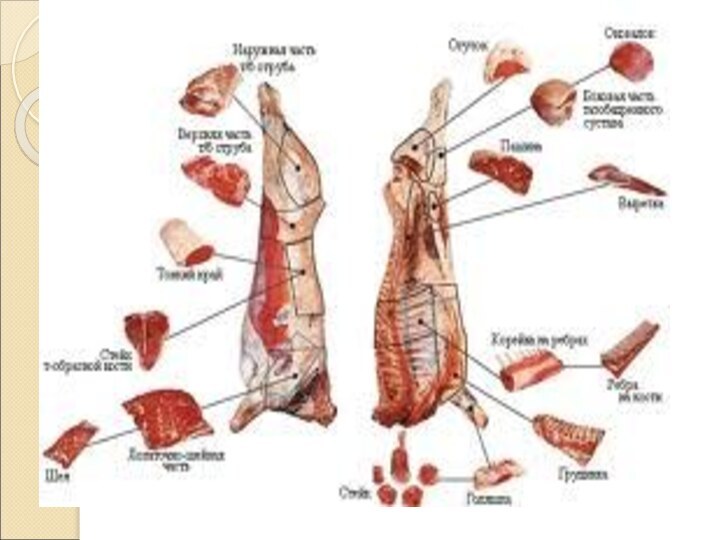

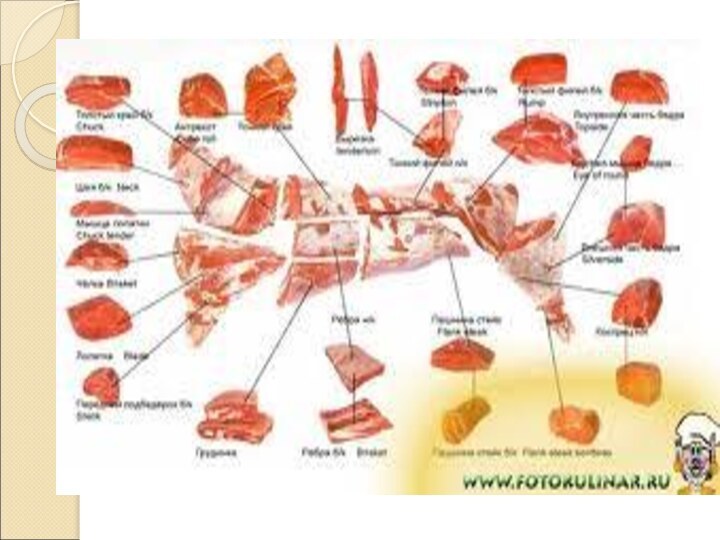

Сиыр етiн бөлу, сүйегiнен ажырыту және талдау..Шикізаттарды өдеу және дайындау шұжық өнімдерін өндіру процесіндегі бірінші фаза боп табылады.Ұшаны бөліктерге бөледі, обвалка жасайды – сүйектен етті ажыратады, талдау жасайды – еттен май және сіңірлерден ажыратады. Етті бөлуге булы, салқындатылған немесе ерітілген ет кеп түседі. Бөлуден алдын етті құрғақ тазалайды. Өте ластанған етті жуады.

Бөлу. Ет ұшасының әр бөлігінің тағамдық құндылығы әртүрлі. Қазіргі уақытта бөлудің бірнеше әдістері бар. Бөлуді ЛС-80-2 ленталы арамен жүргізеді: екінші және үшінші арқа омыртқаларынан бөледі.

Белдеме бөлігін келесі әдіс бойынша : алддыңғы бөлігін – сызық бойынша; артқы бөлігін – бесінші және алтыншы қабырға бойынша; астыңғы бөлігін – қабырғаның астыңғы бөлігінен белдеме-иық буынына қарай бөледі. Белдеме бөлігіне бес мойын омыртқасы, арқа омыртқалардың төртеуі , бесінші омыртқаның жартысы (қабырғаларымен бірге) және белдеме сүйегі кіреді.

Слайд 21

Иық бөліміндегі үстіңгі сызық – белдеме-иықтық буыны дәрежесінде

өтеді; астыңғы сызық – рулька ортасының кесесіне бағыты бойынша

өтеді. Ет ұлпасын кесе отырып, иық бөлігін бөліп алады. Иық бөлігіне иық, рулька жартысы және шынтақ бөлігінің жартысы кіреді.

Алдыңғы аяғын рулька және шынтақ сүйегінің ортасынан, өтетін еніне бағытталған линия бойынша кесіп алады. Аяқ бөліміне шынтақ және рулька бөліктерінің астыңғы жарты бөліктері кіреді.

Төстік бөлімін соңғы қабырғаның жарты бөлігінен белдеме-иық буынына дейінгі жерден және он бірінші және он екінші қабырғалар арасын қосатын түзу сызық бойынша бөліп алады. Төстік бөліміне сіңірлерімен бірге төс сүйегі және қабырғаның астыңғы жарты бөлігі кіреді.

Арқа бөлімін былай бөледі: алдыңғы арқа бөлімі – белдеме бөлімін бөлу линиясы; артқы арқа бөлімі – он бірінші және он екінші қабырға арасы; астыңғы арқа бөлімі – төстік бөлімін бөлу линиясы.

Арқа бөліміне белдеме бөлімін бөлу линиясы бойынша қабырғаларымен бірге алынған алты арқа омыртқалары (алтыншыдан он біріншіге дейін) және бесінші омыртқаның жартысы кіреді.

Пашнинаны үш линия бойынша : үстіңгі бөлімі – тізе буынынан соңғы қабырғаның астыңғы үштен бір бөлігіне қарай бағытталған; алдыңғы бөлімі – он бірінші және он екінші қабырғалар арасын қосатын түзу сызық бойынша бағытталған; артқы бөлімі – жамбас бөліміне қосылатын жеріне бағытталған линия бойынша бөледі.

Пашнинаға он екінші және он үшінші қабырғалардың астыңғы үштен бір бөлігі кіреді.

Артқы бөлігін былай бөледі: алдыңғы – он бірінші және он екінші қабырға арасы; астыңғы – пашнинаны бөлу линиясы; артқы – артқы аяқты бөлу линиясы.

Артқы бөліміне сонымен қатар қабырғасымен бірге соңғы екі омыртқа, бел омыртқасы, крестец, екі құйрық омыртқасы және жамбас сүйегі кіреді.

Артқы бөлімін бел омыртқасы, оковалок, кострец және огузок деп бөледі.

Слайд 22

Бел омыртқасы – сүбе – соңғы және оның

алдыңғы бел омыртқасы арасында орналасқан. Оған он екінші және

он үшінші қабырғалардың үстіңгі бөлігі, екі соңғы бел омыртқалары және бастапқы бес арқа омыртқалары кіреді.

Оковалокты жамбас сүйегінен үшінші крестті омыртқаға бағытталған линия бойынша бөледі. Оковалокқа соңғы бел омыртқасы, крестті омыртқаның алдыңғы екеуі және үшінші омыртқаның алдыңғы бөлігі, тізе бөлігі және жамбастың үстіңгі және астыңғы жағының алдыңғы бөлігі жатады.

Кострецті жамбас сүйегінің үстіңгі үштен бір бөлігінің ортасынан бөледі. Кострецке маклак сүйегінің бір бөлігі, крестті сүйектің артқы бөлігінің барлығы, үшінші омыртқадан бастап, жамбас сүйегінің үстіңгі бөлігі және екі құйрық омыртқасы кіреді.

Огузокты артқы аяқтан, кострецтен және оковалоктан бөледі. Оған жамбас сүйегінің астыңғы бөлігі кіреді.

Артқы аяқты ахилл сіңірінен 1,5-2 см жоғары жатқан линия бойынша балтыр ортасымен бөледі. Оған секіру буынының астыңғы үштен бір бөлігі кіреді.

Етті бөлуді ілгіш жолдарда тек қана пышақпен жүргізеді. Себебі, балта немесе басқа инструментпен шабатын болсақ, онда бөлінген ет құрамында майда сүйек араласып кетуі мүмкін.

Етті бөлуге арналған алаңда бөлу столы және көлбеу ілгіш жолдар болады. Ұшаларды ілгіш жолмен бөлу столына бағыттайды. Бастапқы операция – кіші бел омыртқасы бұлшықетін бөліп алады. Оның бас жағы жамбас сүйегінде, ал қалған бөлігі бел омыртқасының ішкі жағында және соңғы қабырға бөлігінде болады.

Ет кескіні ұшадан біртекті кесіліп алынуы керек. Сүйектен ажырату линиясы түзу болуы керек. Кескінді тазалау кезінде одан май, біріктіруші ұлпаларды алып тастау керек. Кескінді барлық салқындатылған және суытылған сиыр ұшаларынан алады (бугай, як немесе арық сиырлардан басқа). Ет кескінін жоғары сапалы жартылай фабрикаттар (бифштекс, лангет, бефстроганов) дайындауға жібереді. әрбір ұшадан екі кескіннен алады. Ұша салмағы және ет кондициясына байланысты кескіндердің орташа салмағы ұша салмағының 1% құрайды. Жас бұзау кескіні ақшыл түсті болады. Сонымен қатар, ет кескінінің дәмдік ерекшеліктері ұша семізділігіне тәуелсіз болады.

Келесі операция – белдемені бөліп алу. Кейін мойынды, төстікті(төстік сіңірлерінің қабырғамен байланысу линиясы бойынша) бөліп алады. Арқа қабырға (коробка) бөлімін бөліп алу линиясы соңғы қабырға және бірінші бел омыртқа арасымен өтеді. Сүбесі алынғаннан кейін, арқа қабырға бөлімі ілгіш жолдардан арбаға түсіріледі. Соңғы бел омыртқасы және крестті сүйек арасынан өтетін линия бойынша ет сүбесін және крестті бөлімін ажыратады. Негізінен, ұшаның крестті бөлімін сиыр етінен жасалған жартылай фабрикат – рагу өндіруге жібереді.

Слайд 23

Етті сүйектен ажырату (дифференциялды әдіспен). Бұл операцияны жүргізу

үлкен жауапкершілікті талап етеді, себебі, қаңқа сүйектері құрылысы әртүрлі

боп келеді.

Әр бөліктің ерекше құрылымы, олардың салмағы және т.б. жағдайлар жұмысшылардың әртүрлі физикалық күш жұмсауын талап етеді. Егер белдемені бөліп алу қол күшін талап етсе, ал мойын бөлігін бөліп алуда негізінен білім және икемділікті талап етеді. Сондықтан, дифференциялды бөлуде әрбір жұмысшы ұшаның тек қана белгілі бір бөлігін ғана ажыратады.

а) Белдемені сүйектен ажырату. Белдемені спол үстіне ішкі жағымен жоғары қаратып, шынтақ және рулька сүйегін өзіне қаратып орналастырады. Сосын, шынтақ сүйегінен белдеме сүйегіне қарай белдеменің беткі бетінен бұлшықет ұлпасын ажыратады. Сол жағынан бұлшықетті иық және белдеме сүйегінен ажыратады. Иық сүйегінің оң жағынан бұлшықетті иық сүйегінің астыңғы бөлімінің ішкі түсімінен үстіңгі бөліміне бағытталған линия бойынша кесіп алады. от себя. Шынтақ сүйегінің оң жақ бөлімінен бұлшықетті иық және рулька сүйектерінің біріктірілуінен білекке қарай бағыттай отырып ажыратады. Рулька сүйегінің сол жағынан бұлшықетті рулька сүйегінің шығындысынан білекке қарай бағытта ажыратады. Кейін ала шығындыдан (выступ) бұлшықетті сылып алады. Сонан соң рулька және шынтақ сүйектерін иықтан ажыратады.

Рулька және шынтақ сүйектерін ажыратқаннан соң, белдемені 180°-қа белдеме сүйегінөзіне қарата отырып, бұрады. Белдеме сүйегінің бас бөлігінен және белдеме сүйегінің сол жағынан етті сылады. Сосын белдеме сүйегінің бас бөлігінің ішкі жағынан етті сылады және белдеме сүйегін бөліп алады. Иық сүйегінің үстіңгі бас бөлігін еттен ажыратады.

ә) Мойын бөлімін сүйектен ажырату. Ұшаны екіге бөлгенде, мойын бөлімін де екіге бөледі, сондықтан мойын бөліктерін бөлек ажыратады. Сүйегінен ажырату кезінде етті бір бөлік қылып ажыратып алуға болады.

Орташа шығындының екінші басынан етті сылу алтыншы омыртқадан атлантаға қарай бағытталған күйде ажыратады. Мойынды атлантаны өзіне қарата отырып, сол жақтан оңға қарай кескіндерін сол жаққа бұрып, айналдырады. Шығындылардың бастарының арасындағы түсімдерінен етті сылу жетіншіден екіншіге (омыртқа) қарай ажыратады. Сосын, орташа шығындыларының сол жағынан және бірінші бастары арасында жетінші омыртқадан атлантаға қарай бағытта етті сылады. Ең соңында мойын омыртқадан етті толығымен ажыратады.

Слайд 24

Етті талдау. Талдау процесінде арнайы пышақпен ет ұлпасын

сіңір, иай майда сүйектер және қан тамырлардан кесіп алып

тастайды.

Талдау кезінде әрбір бөліктің бұлшықет ұлпаларын біріктіру линиясы бойынша бөлек мускулдарға бөледі. Бұлшықеттің бір жағын сол қолмен ұстап тұрып, екінші қолмен біріктіруші ұлпаны ажыратады. Талданған бұлшықетті 400-500 г бөлектерге бөледі.

Талданған етті үш сортқа бөледі: жоғары, бірінші және екінші сорт. Ет құрамындағы май және біріктіруші ұлпалар мөлшері аз болған сайын, ет сорты жоғары деп есептеледі:

жоғары сорт – жай көзбен қарағанда құрамында май және біріктіруші ұлпалары жоқ, таза ет ұлпасы;

бірінші сорт – құрамында 6%-тен аз мөлшерде біріктіруші ұлпалары бар ет ұлпасы;

екінші сорт – құрамында 20%-тен аз мөлшерде біріктіруші ұлпалары бар ет ұлпасы.

Сонымен қатар, етті талдау кезінде майлы ұшалардан тағы бір сортты – майлы ет сортын бөліп алады. Мұндай сортты етте теріасты және бұлшықет аралық май ұлпалары болады.

Етті талдау кезінде қауіпсіздік техникасының барлық талаптарын орындау қажет.

Етті талдау процесін механизациялау біраз қиындықтар туғызады, себебі, май және біріктіруші ұлпалар ұшаның әр жерінде орналасады және оларды ажырату көп уақытты алады. Тәжірибелер нәтижелері көрсеткеніндей, талдау процесі кезінде жұмысшы уақытының 50%-і етті кесуге кетеді. Бұл процесті еткескіш машинасын қолдана отырып механизациялауға болады. Машина станинадан, біліктен, жетектен, дискілі пышақтан және кожухтан тұрады. Шикізат машинаға үстінен түсіріледі. Пышақтар айнала отырып, шикізатты тарып, ұзын бөліктерге (полоска) бөледі. Еткескіш өлшемдері үлкен емес, қуаттылығы 3 кВт, ал өнімділігі ет берілуіне байланысты. Жұмыс уақытын зерттеуге жүргізілген тәжірибелер нәтижелері көрсеткеніндей, еткескіш бір ауысымда 100 т етті өңдей алады. Сонымен қатар, бұл машинада май, қыртыс май, субөнімдер, нан және т.б. жұмсақ шикізаттарды кесе алады.

Егер етті талдау барысында еткескішті қолданатын болсақ, онда жұмысшылар етті сүйектен ажырата отырып, еттегі сіңірлерді, майда сүйектерді және мускулдың ұштарын кесіп, талдап отыруы керек. Соннан соң, етті машинада кеседі, құрамындағы біріктіруші ұлпалардың мөлшері бойынша сорттайды: артқы аяқ етін төрт сортқа – жоғары, бірінші, екінші және майлы; белдеме және сүбені үш сортқа – жоғары, бірінші және екінші; мойын етін екі сортқа – бірінші және екінші сортқа бөледі.

Сиыр етін бөлу, сүйегінен ажырату және талдау технологияларын жетілдіру – осы процестердің барлығын бір конвейерде жүргізу боп табылады.

Слайд 25

Шұжық өнiмдерiне арналған шикiзаттарда тұздау

Еттi тұздау. Шұжық өнімдерін

өндіруге арналған сиыр етінің барлық түрлерін, шошқа етінің көптеген

бөлігін тұздап өңдейді. Тұздау талдалған етке тұрақтылық береді, ылғалдылықты сіңіру қабылетін жоғарылатады, құрамындағы белоктардың еруі нәтижесінде жабысқақтық дәрежесін арттырады және еттің қызыл түсінің сақталуына алып келеді. Ірі бөліктерге бөлінген еттерді тұздау кезінде тұздау сапасы төмендейді, себебі, 2-3 күн ішінде оған тұз жөндеп сіңбейді және мұндай еттің жабысқақтығы төмен болады. Сондықтан, тұздау алдында өлшемі 25 мм шамасында бөліктерге майдалап бөледі. Негізінен , мұндай майдалау үшін волчоктарды пайдаланады. Тұздау үшін әрбір 100 кг етке – 3 кг тұз немесе 100 г селитра және 100 г қант қосады. Ет сүтінің жақсы сақталуы – 50 г селитра және 5 г нитритті әрбір 100 кг етке комбинирлеп қосқанда байқалады. Бірақ дайын өнімнің 100 г массасында нитрит мөлшері 20 мг-дан аспауы керек. Тұздалғаннан кейін талдалған ет серпімді және тұқтқырлы болады. Вакуум-араластырғыштарда тұздалған етті араластыру ет сапасын жоғарылатады, себебі, онда ет бетінен ауа сорылып тасталады.

Тұздау процесі кезінде температураның маңызы зор. Оның лезде көтеріліп немесе түсіп кетуі шикізат сапасына бірден әсер етеді. Сондықтан, етті тұздау процесін 3-4 °С-та жүргізу керек. Тұздалған еттің пісіп жетілу ұзақтығы әдетте 24-48 сағат. Ерітілген ет салқындатылған етке қарағанда тұзды тез сіңіреді, себебі, ет ұлпаларының біртіндеп үзілуі нәтижесінде процесс үдей түседі. Практика жүзінде дәлелделгендей, майдаланып ерітілген талдалған еттің пісіп жетілу ұзақтығы 24-36 сағат. Тұздауға арналған ыдыстың да шикізат сапасына әсер етеді. Ыдыс көлемі үлкен болған сайын, тұздау процесі нашар өтеді, себебі, ет қалыңдығы тығыз болған сайын, еттің астыңғы қабаты престеліп қалады, нәтижеде тұздың бұлшықет ұлпасына сіңуі тежеледі. Сондықтан, етті тұздауды шағын ыдыстарда жүргізу керек. Ең қолайлы ыдыс ретінде ет блоктарын қатыруға арналған алюминий ыдыстар саналады. Көптеген кәсіпорындарда етті майдалау, тұздау және тасымалдау процестерін біріктіретін механизацияланған агрегаттар пайдаланылады.

Слайд 26

Беконды тұздау. Бекон – шошқаның тұздалған жартылай ұшасы

– шошқа қақтамаларын өндіруге арналған жартылай фабрикат боп табылады.

Беконды ылғал әдіспен тұздайды. Тұздау алдында жартылай ұшаларды 2 С-қа дейін салқындатады. Оны тұздау үшін құйылмалы және шприцті тұздықтар қолданады. Шприцтеуге арналған тұздықты құйылмалы тұздыққа қарағанда 2 °С-қа күштілеу қылып жасайды (26 °Ве). Құйылмалы тұздықты селитрасыз дайындайды. Шприцті тұздықты дайындау үшін: 100 л суға 32-35 кг тұз салады да, тұздық күштілігін 24 °Ве-ге жеткізіп, 3 кг селитра қоса отырып, тағы 2 °Ве-ге көтереді. Тұздың еру процесі араластыру нәтижесінде үдей түседі. Дайын шприц тұздығын фильтрден өткізіп, чандарға құяды, онда олар сақталу барысында түссіз түске айналады. Құйылмалы тұздықты бірнеше жылдар бойы пайдалануға болады. Ұзақ пайдалану барысында, оның ішінде селитрадан бөлінген нитриттер, белоктық заттар және фосфаттар пайда болады. Көне тұздықтан дайындалған бекон түсі мен дәмі жағынан жоғары сапалы болады. Ет өнімінің әрбір партичсын тұздауға кеткен құйылмалы тұздық күштілігі 2-3 °Ве-ге төмендейді, сондықтан оны көтеріп отыру қажет. Беконды шприцтеуге іші қуыс, шет жағында үлкен бірнеше тесіктері бар инелер қолданылады. Инелер металдан жасалған және резеңке шлангқа жалғанған. Ине түбінде кран орналасқан, сол арқылы жұмысшы тұздық көлемін реттеп отырады. Резеңке шланг айдағыш насоспен байланысқан. Насос өз кезегінде тұздықты жалпы резервуардан тартып тырады. Беконды шприцтеу 5,5 атм-да жүргізіледі. Инені бұлшықет бетіне кіргізеді, тұздық ине бойымен бұлшықет ұлпасына енеді. Тұздықтың қажетті бөлігін жіберіп, жұмысшы кранды жабады да, жартылай ұшаның басқа жерлеріне шаншу жүргізеді.әрбір жартылай ұшаға орта есеппен 18-22 рет шаншу жасайды. Олардың алдыңғы бөлігіне 6 шаншу жасайды: жауырынға; мойынның астыңғы бөлігіне; шынтақ және иық сүйектерінің бірігу жеріне; мойынның орта бөлігіне; мойынның үстіңгі бөлігіне екі рет шаншу жасайды. Арқа бөлігінің үстіңгі жағына (корейка) 4 шаншу жүргізеді. Сан етіне 7-9 шаншу жүргізеді, оның ішінде 3 шаншу жамбас сүйегі бағыты бойынша, қалған 4-еуі бұлшықетке жасалады.

Слайд 27

Қыртыс майды тұздау. Қыртыс майды 3 әдіспен: құрғақ,

ылғал және жәшіктік жолмен тұздайды. Құрғақ тұздау кезінде қыртыс

май консистенциясы тығыз және шикізат дәмі жақсы боп шығады. Құрғақ тұздауды штабельдерде жүргізеді, хребет және қаптал бөлігінің қыртыс майын бөлек-бөлек тұздайды. Салқындатылған қыртыс майды концентрлі тұздыққа батырады, соннан соң құрғақ тұзбен бетін сүртеді де, дайындап қойған тақта үстіне қояды. Мұнда қыртыс майдың әрбір қатарын тұзбен себеді. Штабельде ауа қабаты және қуыс орын болмауы керек. Штабель биіктігі 1,5 м болғанда, оның бетіне қалың қабат тұз себеді. Қыртыс майды 4 °С-да тұздайды, тұздау алдында қыртыс майды 0 °С-қа салқындатады. Егер қыртыс майды жоғары температурада тұздайтын болсақ, онда штабельде бактериялар дамып, қыртыс май аздап жасыл түске боялып, жағымсыз дәм пайда болады. Ал егер жоғары температурада тұздайтын болсақ, онда оларды стеллажда бір қатарда орналастырып тұздау керек және тұздау ұзақтығын 5-7 тәулікке қысқартады. Субөнімдерді тұздау. Субөнімдерді тұздау оларды бөлуден және біріншілік өңдеуден кейін жүргізеді. Сиыр, шошқа және қойлардың бас еттерін талдағаннан кейін, тор диаметрі 16-25 мм болатын өткізеді де, сиыр етін тұздау сияқты тұздайды. Басқа субөнімдерді аралас немесе ылғал тұздықпен тұздайды. Шұжық өнімдерін өндіруде тілдерді тұздауға көп көңіл бөлу керек.

Салқындатылған сиыр тілдерін шырыштан және т.б. ластанудан тазалайды, жуады және салмағы бойынша келесі топтарға бөледі:

бірінші топ – салмағы 850 г-нан көп болған бөліктер;

екінші топ – салмағы 500-850 г бөліктер;

үшінші топ – салмағы – 500 г-нан аз болған бөліктер.

Сортталған тілдердің әрбір топтарын күштілігі 16°Ве болатын тұздыққа бөлек тұздайды. Тұздық құрамы төмендегідей: 100 л су, 18 кг тұз, 360 г селитра және 500 г қант болады. Тұздықты қайнатады және фильтрден өткізеді де, 4 °С-қа дейін салқындатады. Салмақтары бірдей тілдерді таза ыдыстарға тегіс қатар етіп қояды. әрбір 3-4 қатар сайын тұздық құяды. Ыдысты толтырып, үстін қақпақпен жабады. Тұздық мөлшері тіл салмағының 60%-ін құрайды. Тұздық тілді толығымен жауып тұруы керек. Тұздау ұзақтығы 12-18 тәулік: бірінші топ – 18 тәулік; екінші топ – 14 тәулік; үшінші топ – 12 тәулік. Тұздау процесі басталғаннан кейін 2-3 күннен кейін, тілдерді басқа ыдысқа көшіреді, жаңа тұздық құяды. Көшіру кезінде астындағы тілдерді үстіне және керісінше орналастырады. Процесс барысында әр үш күн сайын тұздықтан пайда болған көбікті алып тұрады, қажет болған жағдайда жаңа тұздық қосады. Процесстің аяқталуы тілді кескенде қызғылт рең пайда болуы және еттің жағылмайтын консистенцияға ие болуынан байқалады. Сиыр тілдерін жылдам әдіспен тұздауға болады (4-5 тәулік), ол үшін тілді жіңішке қуыс инемен шприцтеу қажет.

Слайд 28

Тұздалған ет өнімдерін сақтау. Тұздалған ет өнімдерін сақтау

кезінде олардың бұзылып кетпеуін қадағалау қажет. Шошқа өнімдерін сақтау

кезінде сапасының төмендеп кетуіне жол бермеуге болады. Ол үшін тұздау уақыты біткен соң, белдеме және сан етін сиымдылығы 100-200 л бөшкелерге салып, тығыздығы 12 °Ве тұздықпен толтырады (тұздық құрамында селитра және қант жоқ), сонымен қатар, тек қана жаңа дайындалған тұздықтарды пайдаланады. Толтырудан алдын бөшке қақпағын тығыздап жабады, тұздықты тесік арқылы құяды да, кейін жауып тастайды. Бөшкелерді тоңазытқышқа салады және -9 °С-та ұстайды. Температураның жоғарылауы бұлшықеттегі тұз жиынтығының көбеюіне алып келеді, нәтижеде тұздық күші төмендейді. Сонымен қатар, -9 °С-тан төмен температура да жарамайды, себебі, -10 °С-та тұздық біртіндеп қата бастайды. -9 °С-та тұздың бұлшықетке одан әрі сіңуін тоқтатады, себебі, ол критикалық температура боп табылады. Тәжірибенің көрсетуінше, шошқа сан еттерін жыл бойы тұздықта сақтап, қажетті температураны ұстап отырсақ, онда ол сапасы бойынша шынайы сан ет сапасынан айырмашылығы аз болады.

Слайд 29

Тураманы бастапқы механикалық өңдеу

Шұжық өнімдерін

өндіруде негізгі шикізатты және майды механикалық өңдеуден өткізеді. Ауысым

мастерінің мақсаты - әртекті шикізаттардан басы біріккен, келесі физикалық өзгеруде ылғалды жақсы ұстайтын турама массасын алу боп табылады. өңдеу барысында ет және май ұлпалары майдаланып, дәмдеуіштермен араласып, турама пайда болады. Етті механикалық өңдеу кезінде оның қызуына жол бермеу керек. Волчоктың кесуші механизмдерін қате жинау және тордың тегіс емес бетінің себебінен қуыстықтар пайда болып, оларға жиналып қалған ет ұлпасы қыза бастайды. Сонымен қатар, куттерде өңдеу кезінде турамаға мұз қосылмаса, немесе өткір емес пышақ қолданылса да еттің қызуы пайда болады. Жасалынған тәжірибелер нәтижелерін қорыта келе, дайын тураманың температурасы 8-10 °С болған кезде оптималды екенін көреміз. Сонымен қатар, турама дайындау бөліміндегі ауа температурасы 10-12 °С болу керек.

Жоғары сапалы тураманы өндіру үшін мынадай жағдайлар ескерілуі керек:

бөлме және құрал-жабдықтарды абсолютті тазалықта ұстау керек;

дайын турама температурасы 8-10 °С болуы керек;

тұздалу барысында ет жақсылап пісіп жетілуі және қалыпты тұтқырлыққа ие болуы керек;

волчокта майдалану барысында ет қызып кетпеуі керек;

араластырғыштарды және куттерлерде араластыру барысында май эмульсиясының пайда болуына жол бермеу керек.

Слайд 30

Дайын тураманың тұтқырлық дәрежесі жоғары болуы керек. Мұндай

турама скребок бетіне жақсы жабысады және сілкіген кезде одан

түспейді.

Турамаға қосылатын су толығымен ет белоктарымен жұтылуы керек. Жақсы сапалы тураманың бетінде ылғал болмайды.

Егер турама беті ылғал болып тұрса, онда белоктың толығымен ісінбегенін және турамада басы бірікпеген ылғал бар екенін көрсетеді.

Ет өнімдерін екіншілік майдалауды куттерлеу немесе араластыру алдында жүргізеді. Бұл процессті волчокта жүргізеді. Оның өнімділігі тор диаметіріне тәуелді болады: тор диаметрі кішкене болған сайын, волчоктың өнімділігі төмен болады. Сонымен қатар волчок өнімділігі оның цилиндірінің диаметрінен де тәуелді болады. Соңғы жылдары өндірісте ішкі диаметрі 150,160, 200 және 220 мм болатын цилиндірлер пайдаланады.

Слайд 31

Қыртыс майды майдалау. Шұжық өнімдерін өндіруге арналған қыртыс

майды текше, тік бұрышты пішінде майдалайды: мұндай пішіндегі қыртыс

май шұжық өнімдерінің тауарлы түрін және сапасын жоғарлатады. Сонымен қатар, қыртыс май текшелерінің пішініне қарай, шұжық өнімдерінің сортын және аталуын анықтайды. Қазіргі уақытта қыртыс мадй майдалау процессі механизациаланған. Механикалық кесу кезінде пышақтың үйкелуі есебінен қыртыс май қызады. Сол үшін қыртыс майды кесу алдында –1 0С дейін салқындатады. Кесілген қыртыс май өлшемі 120 х450 мм болу керек. Содан кейін қыртыс майды қайта салқындатып шпиккескіш машинасында текше немесе пластинка тәріздес пішінде майдалайды. Шпиккескіштер негізінен үздікті түрде жұмыс істейтін машиналар болып табылады, оларға шикізат қолмен немесе автоматты түрде беріледі. Автоматты түрде берілетін шпиккескіш вертикаль түрінде жасалады және гидравликалық немесе механикалық жетекпен іске қосылады. Бұл шпиккескіштің пышақтары жоғары сапалы пластиналы болаттан жасалынады, оларды рамаларға бекітеді. Екі рама квадратты түрде тор пайда етеді, олардың арасынан қыртыс майды өткізеді де, пластиналарға бөліп кеседі. Горизонталь орналасқан орақ тәрізді пышақ көмегімен пластиналар текшелерге кеседі.

Слайд 33

Тураманы куттерде өңдеу. Куттерлеу процессіне сиыр, шошқа еттері

жіберіледі. Оған дейін ол еттер волчокта диаметрі 2-3 мм

тордан өткізіледі. Негізінен куттерлеу процессін пісірілген шұжықтарды өндіруге арналған турамаларға жүргізеді. Бұл процесс барысында турама сапасының біршама жоғарлауы байқалады – тұтқырлығы жоғарлайды, құрылымы жақсарады және ет және май ұлпалары біртекті араласады. Қазіргі заманға куттерлердің орақ тәрізді пышақтары жоғары жылдамдықпен айналады. Пышақтар өз кезегінде горизонталь жазықтықта айналып тұрған ыдыстағы тураманы кеседі. Куттерлеу ұзақтығы 8-10 минут. Іс жүзінде дәлелденгендей, куттерлеу кезінде ет турамасы қосылған судың 30%-ке жуығын өзіне сіңіріп алады да, келесі термиялық өңдеу кезінде бұл ылғалды өзінен шығармайды. Пышақтың өте жылдам айналуы тураманың қызып кетуіне және су-май эмульсиясының пайда болуына алып келеді. Сонымен қатар, тураманың қызып кетуі микроорганизмдер санының көбейіп кетуіне және сәйкесінше өнімнің бұзылуына алып келеді.

Құрамында эмульсиясы бар турама қуырмалау кезінде ашып, сорпа түрінде ылғалды бөліп шығады.

Сондықтан куттерлеу кезінде келесі шарттарды орындау қажет:

процесс барысында турамаға міндетті түрде мұз немесе мұзды су қосып отыру қажет;

ылғалдың (мұзды су) негізгі бөлігін сиыр және майсыз шошқа етін өңдеуде қосу керек.;

майлы және жартылай майлы шошқа етін процесс соңында ылғалдың аз мөлшерін қоса отырып, өңдеу керек;

сосиска турамаларын өңдеуде ет қосу кезектігін сақтау керек, себебі, сиыр және майлы шошқа етін бір уақытта қосатын болсақ, онда эмульсия пайда болады.

Слайд 34

Өңделген турама бастапқы түріне қарағанда ақшылдау болады.

Себебі, май бұлшықет ұлпаларында біртегіс тарала отырып, оның түсін

ақшыл қылады. Куттерлеу кезінде ет белоктары езіледі, осының нәтижесінде де турама түсі ағарады. Сонымен қатар, ол араласады және ондағы белоктар ісінеді. Сол үшін, құрамында бүтін ет және қыртыс май бөліктері жоқ шұжық өнімдерін (сарделька, сосиска) дайындау кезінде тураманы куттерде дайындаған дұрыс. Куттерге шикізаттарды жүктеу тәртібі мынадай: сиыр еті, мұз, жартылай майлы шошқа еті, майлы немесе майсыз шошқа еті.

Куттермен жұмыс істеу кезінде мынадай тағы бірнеше шарттарды орындау қажет:

шикізатты куттер қосылып тұрған кезде екі -үш рет жүктеумен бөліп салу;

тураманы жабдық қосылып тұрған кезде түсіру;

жүктеу және түсіру кезінде автожүктегіштен басқа жабдықтарды қолдануға рұқсат етілмейді;

пышақ қақпағын және ыдыс астындағы тесікті жұмыс уақытында ашуға болмайды.

Слайд 35

Тураманы араластырғышта өңдеу. Құрылымдық шұжық өнімдерін (қақталған, жартылай

қақталған) өндіруде араластырғыштарды қолданады. Араластырғышқа шикізатты жүктеу тәртібі төмендегідей:

сиыр еті, мұз, 6-8 минуттан соң дәмдеуіштер, шошқа еті, қыртыс май.

Араластырғышта жұмыс істеу кезінде қойылатын талаптар:

турама түріне байланысты оның араластыру ұзақтығын таңдау;

куттерленген етті араластыруда мұз және су қоспау;

егер тұздау және куттерлеу кезінде нитрит қосылмаған болса, онда оны ерітінді түрінде турама бетіне біртегіс құю керек.

Нитрит әсері турама температурасына, мөлшеріне және құю уақытына тікелей тәуелді болады. Жоғарғы температурада нитрит тураманы тезірек сұр түске бояйды, ал төменгі температурада баяу бояйды. Нитриттің әсерін турама түсі ала түске боялғанынан байқауға болады, мұнда оны ет миоглобинімен байланысқа түсті деп айтуға болады. Жылдың суық күндері нитритпен миоглобиннің байланысы тураманы араластырғыштан түсіріп алғанан соң, 1-2 сағаттан кейін байқалады. Өндірісте көп қолданылатын араластырғыштар – сиымдылығы 340-645 л болатын автоматты түсіргіші бар араластырғыштар болып табылады. Ол араластырғыштар ішінде екі Z тәрізді қалқалар бар және олар бір-бірімен қарама-қарсы бағытта айналады.

Араластырғышта жұмыс істеу кезінде тағы мынадай талаптар қойылады:

тураманы сөндірілген машинаға ғана жүктеу;

машинаға бөтен қатты заттардың түспеуін қадағалау;

магнитті өткізгіш қосылып тұрған кезде екі кнопканы бірден баспау керек, себебі, ол шынжырдың үзілуіне және двигательдің істен шығуына алып келеді;

егер ыдыс турамаға толып тұрса, онда алдымен двигательдің өзін қосамыз, содан кейін қалқаларды іске келтіреміз;

жұмыс істеп тұрған кезінде тураманы қолмен ұстауға болмайды.

Слайд 37

Батондарды пішіндеу. Шұжықтарды пішіндеу және қоршаған ортаның әсерінен

қорғау үшін оларды шынайы немесе жасанды қабықшаға толтырады. Шұжық

сапасын сақтау және қабықшада ауа қалмау үшін оларды тығыздайды. Тураманы қабықшаларға шприцпен толтырады: цилиндрден түтікшеге поршень көмегімен сығылады. Поршень жұмысы майлы насос немесе сығылған ауа арқылы іске асырылады. Тураманы толтыру тығыздығы шұжық сортына байланысты. Пісірілген шұжықтарды көп тығыздамайды, өйткені, олардың турамасында ылғал мөлшері көп және пісіру кезінде ісінеді де, қабықша жарылып кетеді. Жартылай қақталған шұжықтарды тығыз етіп толтыады, керісінше жағдайда батон ішіне ауа жиналып қалады. Ал қақталған шұжықтарды өте тығыз етіп толтырады – олардың батондарының ішінде ауа мүлдем болмауы тиіс.шприц цилиндрі көпқабатты өндіріс орындарында үстіңгі қабаттардан ойыспен түсіру немесе бункерден ковшпен алу арқылы толтырылады. Ал өімділігі аз кәсіп орындарда қолмен толтырылады. Цилиндрді турамамен тығыз толтыру керек, әйтпесе, қуыс қалып қоюы мүмкін, сондықтан турама цилиндр бетін толығымен жауып тұруы қажет. Ірі кәсіп орындарда цилиндрді турамамен толтыру механикаландырылған: шприцтеу бөлімі машина бөлімінің астында орналасқан, сонда әрбір шприцке бір бункер немесе бір ойыс қондырылады. Турама бункер арқылы арнайы жолдармен түбі ашылатын жылжымалы ковштарға түседі. Жылжымалы ковштарды шприц цилиндріне салып, ковш түбін ашады да, цилиндрді турамамен толтырады. Ковш түбін жауып, оны келесі бункерге жылжытады. Шприц цилиндріне бөтен нәрселердің түсіп кетпеуі қажет. Батондарды пішіндеуде түтікшелерді (цевка) дұрыс таңдау, пішіндерін дұрыс анықтау өте маңызды. Егер түтікше тар болса, турама кедергіге тап болып, шығу жылдамдығы азаяды. Сонымен қатар, түтікше ұзын болған сайын, тураманың шығу жылдамдығы әлсірейді. Үлкен диаметрлі түтікшелер жіңішке түтікшелерден қысқа болуы керек. Түтікше диаметрі қабықша диаметріне сәйкес болуы керек: егер түтікше жіңішке, ал қабықша жалпақ болса, онда турамамен толтыру жылдамдығы азаяды; ал егер түтікше диаметрі қабықша диаметрінен үлкен болса, онда қабықшаны түтікшеге кигізу қиынға түседі.

Слайд 39

Шұжық өнімдерін байлау және таяқтарға ілу. Қабықшаны турамамен

толтырғаннан кейін, пайда болған батонды әр жерден байлау арқылы

біріктіреді. Байлау бірнеше операциядан тұрады. Ең алдымен батонның ашық жағын байлайды, содан соң таяққа ілдіретін бау жасалады және батонды тығыздау үшін әр жерден тартып байлайды. Жұмыс алдында пышақты қайрайды және шпагатты суға салып қояды. Суланған шпагатты стол астына арнайы жәшікке салады. Шұжықтардың кейбір түрлерін өндіруге арналған турамаларды кесілмеген мал ішектеріне толтырады. Шпагат жіпті фартук белдігіне ілдіреді. Шпагаттың соңын оң қолмен тігіне қойылған сол қол алақанына лақтырып, алақанды горизанталь аударады да, сол қолдың бас саусағына шпагатты орайды. Екінші, ортаңғы және төртінші саусақтарды бүгіп, орамадан бір жіпті тартып, бау (петля) жасайды.

Байланған батондарды үстелде қалдырмайды. Өйткені, ол жұмысшыға кедергі болады және тураманың бұзылуына алып келеді. Сондықтан, батондарды арнайы таяқтарға іліп, таяқтарды рамаға орналастырады. Бір-біріне жабысып, ақ дақтардың пайда болмауы үшін батондардың арасын ашып іледі. Таяқтармен толлтырылған рамаларды шөктіру камерасына жібереді.

Слайд 40

Шұжық өнiмдерiн термиялық өңдеу

Шұжық өнімдері

мен қақтамаларды дайындауда оларды термиялық өңдеу – технологиялық процесстердің

аяқтаушы кезеңі боп табылады. Термиялық өңдеу – шұжық өнімдерінің сыртқы ортаның әсеріне тұрақтылығын арттыру, қосымша өңдеусіз тікелей тағамға қолдану және тауарлық түр беру үшін жүргізіледі. Ол процесс бірнеше операциялардан тұрады: өнімдерді шөктіру, қуырмалау, пісіру, әбден пісірусуыту, қақтау және кептіру. Бактериялардың даму температурасы 20-40 0С арасында болады; 45 0С-та олардың белгілі бір бөлегі, ал 60-72 0С-та көпшілігі өледі. Сондықтан термиялық өңдеу барысында осы жағдайды ескеру керек.

0-100С-та бактериялардың даму қарқыны аз болады. Бактериялардың дамуына кейбір септикалық құралдар кедергі келтіреді. Бактериялар ылғалды жерде тез дамиды. Ылғалды жою, яғни тағамды кептіру – олардың дамуына, өсуіне кедергі келтіреді және жояды. әдетте, әбден кептірілген шикізаттар, мысалы, қақталған шұжықтар стерильді және таза келеді. Термиялық өңдеу арқылы микроорганизмдерді жою іске асады: 68-720С-та белок коагуляциясы; пісірілген шұжықтарда кеуіп қалған қабықтардың пайда болуы; шынайы ішек қабықшасының стерильденуі; ағашты құрғақ айдау кезіндегі тағамның дәмдік өзгеруі және тұрақтылығы; ылғалды шығару.

Слайд 42

Шұжықтарды шөктіру. Шұжықтарды шөктіру процессі қабықшаны кептіру, тураманы

тығыздау, оны кептіру және ферменттеу үшін қолданылады. Бұл процесс

суыту камерасында іске асырылады шұжық сортына қарай байланысты шөктіру уақыты 2 сағаттан 10 тәулікке дейін созылады. Пісірілген және жартылай қақталған шұжықтарды қысқа уақыт шөктіру кезінде қабықшаның кебуі және тураманың тығыздалуы іске асады. Ал шикілей қақталған шұжықтарды шөктіру кезінде қабықшаның кебуі және тураманың тығыздалуымен бірге бұлшықет ұлпасының пісіп жетілуі байқалады. Пісірілген және жартылай қақталған шұжықтарды шөктіру кезінде олардан ылғалды үнемі алып отыру керек, ол үшін ауаны суытушы аппаратты қолдану керек. 3 сағаттық кептіруден кейін, шұжық қабықшасы кеуіп, турама тығыздалады. Өте ұзақ кептіру кезінде шұжық қабықшасының кішірейіп, онда әжімнің пайда болуы мүмкін. Сонымен қатар, ұзақ кептіру кезінде батон ортасында кеуіп қалған тураманың кесірінен, ылғалдың толық шығуы кедергіге ұшырайды. Сондықтан, шикілей қақталған шұжықтарды ауа салқындатқыш аппараттары бар камераларда кептіруге болмайды. Бұл камераларда қабырға батареялары болуы керек. Шөктіру процессі 0-2 0С температурада және 80-85% ауа ылғалдылығында жүргізілуі керек.

Шөктіру процессін өткен шұжықтар жақсы қуырылады, себебі, ылғал өте аз шығарылады. Шөктіру ұзақтығына және қажеттігіне байланысты шұжықтарды 3 топқа бөлуге болады:

бірінші топ – шикілей қақталған шұжықтар, шөктіру ұзақтығы 5-10 тәулік. Міндетті түрде шөктіру процессін жүргізу қажет, керісінше жағдайда шұжық өнімдерінің бұзылуы байқалады;

екінші топ – жартылай қақталған шұжықтар, шөктіру ұзақтығы 4-6 сағат. Міндетті түрде шөктіру процессін өткізу керек, өйткені, бұл шұжықтарды максимальді түрде кептіру керек және шөктіру процессі дұрыстап жүрмесе, шұжық бетінде әжімдер пайда болады және шұжықтар тұрақсыз болып келеді. Бұл топқа пісіріліп-қақталған шұжықтарды да жатқызуға болады, бірақ оларды шөктіру ұзақтығы – 24-48 сағат.

үшінші топ – пісірілген шұжықтар, сарделькалар мен сосискалар. Шөктіру ұзақтығы 2 сағат. Пісірілген шұжықтардың ішінде “белорусская“ және “столичная” шұжықтарын шөктіру міндетті түрде жүргізіледі.

Слайд 43

Шұжықтарды қуырмалау. Бұл процессті қабықшалардағы белоктарды коагуляциялау және

стерилдеу үшін және шұжық турамасын және қабықшасын ағашты құрғақ

айдау арқылы алынатын өнімдермен (фенол, альдегид, т.б.) өңдеу үшін жүргізіледі.

Пісірілген, жартылай қақталған шұжықтардың, сосиска және сарделька барлық түрлерін қуырмалап өңдейді. Батон диаметрі, қуыру пешінің құрылымына байланысты қуырмалау температурасы әртүрлі болады. Қуырмалау процессін 60 0С-тан жоғары температурада жүргізетін болғандықтан, шынайы қабықшадағы белок ұйиды, қабықша құрғайды да, жұқа құрғақ пленкаға айналады. Сонымен қатар бұл кезде қабықша дезодарацияға ұшырайды да, ішек иісі кетіп, қақтау иісі пайда болады. Турама температурасы қуырмалау кезінде 40 0С-қа дейін көтеріледі. Қуырмалау процессі кезінде миоглобин ұйымау керек. Миоглобин және нитриттің қосылу реакциясы жылу берілу кезінде үдей түседі, нәтижесінде тураманың түсі біріңғай қызғылт түске боялады. Сонымен қатар ағашты құрғақ айдау нәтижесінде, турама шұжық өнімдеріне тән иіс және дәмге ие болады. Әдетте, қуырмалау процессін кірпіш қабырғалы камерада жүргізеді. Камера ені ішінде арба және рамалар оңай қозғала алатындай болу керек; оның биіктігі 1 немесе 2 этажды болады. Шұжық өнімдерін камера ішіндегі температура 60-700С болғанда ғана кіргізеді.

Әдетте, шұжық өнімдерін камерада қабықшасы қызырғанша және құрғағанша ұстайды. Бір тонна өнімге 80 кг немесе 0,2 м3 ағаш жұмсалады. Егер камерада жасанды тарту (тяга) болса, онда жағылған ағаш шығыны 30-50%-ке көбейеді. Бөлінген түтін мөлшері ылғал және жартылай құрғақ ағаштарды қолдану кезінде ұлғая түседі. Бөлме ішіндегі түтін концентрациясы көбейіп кетпеу үшін, вентиляторлық камералар орналастырады.

Слайд 44

Шұжық өнімдерін және қақтамаларды пісіру. Шұжық өнімдерін және

қақтамаларды пісіру процессі қоғамдық тамақтандыру кәсіпорындарында және үй жағдайында

жүргізілетін пісіру процессінен өзгеше болып келеді: етті суда пісіру барысында, оның құрамындағы суда еритін белоктар және экстрактивті заттар суға өтіп кетеді, ет біраз құрғап қалады және салмақтық шығыны 30%-ке дейін жетеді. Етті пісіру барысында біріктіруші және ет ұлпаларын жұмсартады. Ал шұжық өнімдерін өндіруге арналған турама алдымен механикалық өңделген болуы керек. Сонымен қатар, пісіру кезінде шұжық өнімдеріндегі патологиялық микробтар жойылады (68-72 0С); ферменттердің жойылуы 60-700С-та басталады; белоктар коагуляцияланады, біріктіруші ұлпа коллагені сіңімді пішінге – глютинге (60 0С) айналады. Тек қана шикілей қақталған шұжық өнімдерін ғана пісірмейді. Пісіру ұзақтығы батон диаметрі және шұжық түріне байланысты 10 минуттан (сосиска) 2 сағатқа дейін созылады. Пісіру процессін суда немесе бумен өңдеу әдісімен жүргізеді. Екі жағдайда да жоғары температурадан бастап, ақырындап 75-800 С-қа дейін төмендетеді. Егер шұжық өнімдерін төмен температурада пісіретін болса, онда өнім ашып кетуі мүмкін: оның құрамындағы белоктар коагуляцияланбайды және бактериялардың әсерінен бөлініп кетеді. Батон диаметрі кішкене болған сайын және турама құрамындағы ылғал мөлшері аз болған сайын пісіру температурасы жоғары болу керек. Егер батон диаметрі жуан болып, турама құрамындағы ылғал мөлшері көп болса және пісіру температурасы жоғары болса, онда турама құрамындағы су тез қызып, ісініп, қабықшасы жарылып кетеді. Бір камерада (немесе қазанда) шұжық өнімдерінің тек бір түрін ғана пісіру керек, сонымен қатар, пісіру алдында шұжық өнімдерін диаметріне қарап сорттау керек.

Слайд 45

Пісіруден кейін шұжық өнімдерін суыту. Пісіруден кейін шұжық

өнімдерінде бактериялар дамып кетпеуі үшін, оларды тез суыту қажет.

Ауада суыту кезінде шұжық өнімдерінен ылғал ұшып кетеді, ол салмағының 5% жуық бөлігін жоғалтады. Сонымен қатар, ауамен тез суыту барысында қабықшасы кеуіп, әжімделіп қалады. Бұндай жағдайды болдырмау үшін оларды сумен суыту қажет. Су температурасы 30 0С, суыту ұзақтығы сосискалар үшін 10 минут, сарделькалар – 15 минут, қабықшасы қой ішегінен жасалған пісірілген шұжықтар – 20 минут, қабықшасы сиыр ішегінен жасалған пісірілген шұжықтар – 30 минут, ливерлі шұжықтар – 25-30 минут, жасанды қабықшадан жасалған шұжық өнімдері батон диаметріне қарай – 25-30 минут. Душ астында суытқаннан соң, шұжық өнімдерін 1-2 сағат бөлме температурасында кептіреді, сосон олардың температурасын 8 0С-қа дейін төмендету үшін ауа салқындатқыш аппараттары бар камераға жібереді.

Слайд 46

Шұжық өнімдерін және қақтамаларды қақтау. Шұжық өнімдерін және

шошқа қақтамаларын қақтау кезінде олардағы ылғал мөлшері ұшып кетеді,

тұрақтылығы арта түседі, өнімде қақталған аромат пайда болады және дәмі жақсарады. Қақтау камерасындағы температураны бу змеевиктерімен және отынның жану жылдамдығы арқылы реттейді. Буланған ылғал циркуляциялаушы ауа көмегімен әкетіледі. Қақталған шұжық өнімдерінің тұрақтылығы арта түседі, себебі, олардың ылғалдылығы төмендейді, ағашты құрғақ айдау нәтижесінде алынған өнімдер (фенол, альдегид және т.б.) антисептикалық қасиетке ие болады. Ағаштың толық жанбауы нәтижесінде қақтағыш камерасында түтін пайда болады. Қақтағыш түтіні құрамына отынның толық жанбауынан пайда болған өнімдер: газ, су буы және қатты заттардың майда бөлшектері кіреді. Түтін көлемі және құрамы отын түрінен және оны жағу әдісінен тәуелді болады. Оның негізгі құрамдас бөліктері: сірке, құмырсқа қышқылдары, смола, фенолдар, альдегидтер және кетондар. Фенол ароматты көмірсутекке жататындықтан, ол қақталған өнімдерге арнайы иіс береді. Түтіннің тығыздығы қақтағыштағы ауа циркуляциясынан тәуелді болады: ауа аз берілген сайын, отын жануы соншалықты толық болмайды және түтіннің тығыздығы жоғары болады. Егер түтіннің тығыздығы жоғары болса, 40 Вт электр шырағының жарығы 0,5 м ара қашықтықтан да көрінбейді. Камералар ішіндегі түтіннің жайылу жылдамдығы 7,5-15 м/мин. Өнімге фенолдың сіңуі бастапқы 24 сағат ішінде қарқынды жүреді, ал кейінгі уақыт аралығында сіңу қарқыны төмендейді.

Тұздалмаған шынайы ет өнімдеріне түтін өте жай сіңеді; сонымен қатар, олар қақтағыш камерасында тез бұзылып кетуі мүмкін, сондықтан, оларды тек тұздалған күйінде қақтайды. Етті тұздау ет ұлпасының құрылымын өзгерте отырып, оларға қақтағыш түтіннің сіңу қарқындылығын арттыра түседі де, ет өнімдеріне айтарлықтай тұрақтылық береді. Қақтау процессі қуырмалау процессіне қарағанда ұзақ жүреді және төмен температурада өтеді.

Слайд 47

Шұжық өнімдерін кептіру. Кептірк кезінде артық ылғалдылық ұшып

кетеді, өнім сәйкес консистенцияға ие болады, ұзақ тасымалдау және

сақтауға жарамды тұрақтылыққа ие болады.

Көптеген ет өңдну комбинаттарында белгілі ылғалдылықты және температуралық режимдерді сақтайтын, ауаны кондициялайтын жабдықтармен жабдықталған арнайы камераларда суытады. Бұл аппараттар салқындатылған сумен жұмыс істейді. Су ауа салқындатқыш багінде орналасқан тұздықты змеевиктер арқылы суытылады. Кептіргіштен шыққан және сыртқы ауамен араласқан ауа арнайы су құбырлары арқылы 2,5 м/с жылдамдықпен өтеді. Содан кейін су ажыратқыш кептіргіш қондырғыдан ауа калориферіне түседі. Онда ол рециркуляцияланған ауамен араласып, жыли бастайды. Аралас жылыған ауа центрге ұмтылып, вентилятор арқылы каналдар бойынша кептіргіш камерасына жіберіледі. Қондырғы жұмысын еденнен 1,5 м биіктікте, кептіргіш орталығында орналасқан психрометр көмегімен реттейді. Құрғақ термометр 12 0С және ылғал термометр 10 0С көрсеткенде ауаның салыстырмалы ылдғалдылығы 70% болады. Ылғал термометр көрсетіп тұрған температура жоғары болса, онда сәйкесінше ылғалдылық та жоғары болады. Бөлме температурасын ветиль арқылы реттейді.

Кептіру камерасында шұжықтарды бірнеше қатарға қойылған ярустарға орналастырады. Ярустардың арасында циркуляция болуы қажет. Біртекті кептірудің басты шарты болып, диаметрлері бойынша батондарды дұрыс таңдау есептеледі. Әрбір яруста бірдей диаметрлі батондарды орналастырады.

Слайд 50

Дәріс бойынша сұрақтар

Шұжық өнімдерінің технологиясының ерекшеліктері қандай?

Шұжық өнімдерін

өндіретін қондырғылар қызметінің айырмашылығы?