Слайд 2

Содержание:

Введение………………………………………………………. 3

1. Основные положения статистических методов

контроля качества

…………………………………………. 4

2. «Семь инструментов » контроля качества ….............. 8

2.1. Причинно-следственная диаграмма Исикавы …….9

2.2. Контрольные листки …………………………….… 11

2.3. Анализ Парето ……………………………………… 13

2.4. Стратификация ……………………..………………16

2.5. Гистограммы …………………………………………18

2.6. Диаграммы разброса …………………...…………… 21

2.7. Контрольные карты …………………………….…. 23

Заключение ………………………………………………….. 29

Библиографический список ……………………………….. 30

Слайд 3

ВВЕДЕНИЕ

Статистические методы играют

важную роль в объективной оценке количественных и

качественных характеристик процесса и являются одним из важнейших элементов системы обеспечения качества продукции и всего процесса управления качеством. Неслучайно основоположник современной теории менеджмента качества Э.Деминг много лет работал в Бюро по переписи населения и занимался именно вопросами статистической обработки данных. Он придавал огромное значение статистическим методам.

Для получения качественной продукции необходимо знать реальную точность имеющегося оборудования, определять соответствие точности выбранного технологического процесса заданной точности изделия, оценивать стабильность технологическо-го процесса. Решение задач указанного типа производится в основном путем математической обработки эмпирических данных, полученных многократными измерениями либо действительных размеров изделий, либо погрешностей обработки или погрешностей измерения.

Слайд 4

1. ОСНОВНЫЕ ПОЛОЖЕНИЯ СТАТИСТИЧЕСКИХ МЕТОДОВ КОНТРОЛЯ КАЧЕСТВА

Обострение конкуренции на национальном и международном

уровнях заставило многих обратиться к статистическим методам. Статистические методы признаются важным условием рентабельного управления качеством, а также средством повышения эффективности производственных процессов и качества продукции.

Какие же мероприятия требуют применения статисти-ческих методов? Все без исключения.

Статистические методы управления качеством, начало применения которым положил У.А. Шухарт, значительно способствуют улучшению качества выпускаемой продукции.

Слайд 5

Статистические методы принято делить на 3 категории

по степени сложности их реализации:

Элементарные статистические методы включают семь простых методов

Промежуточные статистические методы включают

Методы, рассчитанные на инженеров и специалистов в области управления качеством, включая:

контрольный листок;

причинно-следствен-ная диаграмма

(диаграмма Исикавы);

гистограмма;

диаграмма разброса;

анализ Парето;

стратификация

(метод расслоения);

контрольная карта.

теорию выборочных исследований;

статистический выборочный контроль;

различные методы проведения статисти-ческих оценок и определения критериев;

метод применения сенсорных проверок;

метод планирования экспериментов.

передовые методы расчета экспериментов;

различные методы исследования операций.

Слайд 6

Следует подчеркнуть, что

существует, по крайней мере, два основных фактора, общих для большинства крупных промышлен- ных предприятий, которые побуждают руководителей, специалистов и персонал ускорять введение на своем предприятии статистического контроля качества продукции (СПК). Один из них – требование международных стандартов ИСО серии 9000, рассматривающих применение статистических методов как непременный признак существования у поставщика продукции системы качества и ее эффективного функционирования.

Слайд 7

Представляется, по меньшей мере, 5 сфер применения статистических

методов в системах качества:

Слайд 8

2. «СЕМЬ ИНСТРУМЕНТОВ» КОНТРОЛЯ КАЧЕСТВА

В 1979 г. Союз

японских ученых и инженеров (JUSE) собрал

воедино семь достаточно простых в использовании методов анализа процессов. Их заслуга состоит в том, что они обеспечили простоту, наглядность, визуализацию этих методов, превратив их фактически в эффективные инструменты контроля качества. Их можно понять и эффективно исполь-зовать без специальной математической подготовки.

Уникальность предлагаемых семи инструментов контроля качества состоит в том, что они являются необходимыми и достаточными статистическими методами, при- менение которых помогает решить 95 % всех проблем, возникающих на производстве.

Слайд 9

2.1. ПРИЧИННО-СЛЕДСТВЕННАЯ ДИАГРАММА ИСИКАВЫ

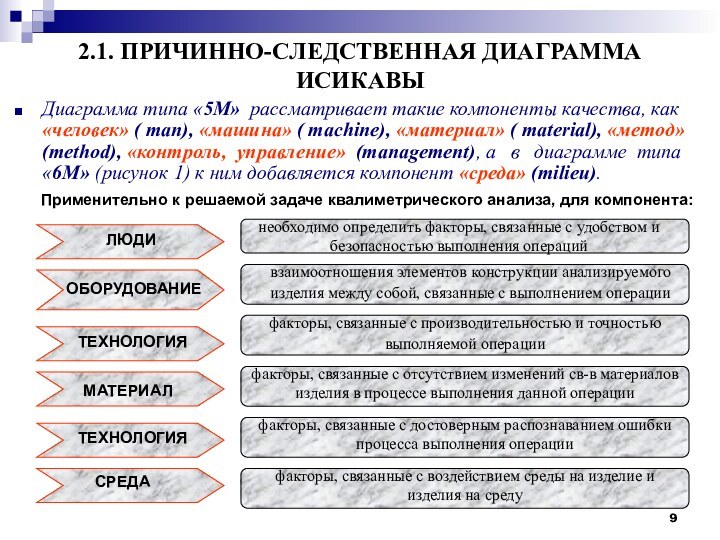

Диаграмма типа «5М» рассматривает такие

компоненты качества, как «человек» ( man), «машина» ( machine),

«материал» ( material), «метод» (method), «контроль, управление» (management), а в диаграмме типа «6М» (рисунок 1) к ним добавляется компонент «среда» (milieu).

Применительно к решаемой задаче квалиметрического анализа, для компонента:

ОБОРУДОВАНИЕ

ЛЮДИ

ТЕХНОЛОГИЯ

СРЕДА

ТЕХНОЛОГИЯ

МАТЕРИАЛ

ТЕХНОЛОГИЯ

необходимо определить факторы, связанные с удобством и безопасностью выполнения операций

взаимоотношения элементов конструкции анализируемого изделия между собой, связанные с выполнением операции

факторы, связанные с производительностью и точностью выполняемой операции

факторы, связанные с отсутствием изменений св-в материалов изделия в процессе выполнения данной операции

факторы, связанные с достоверным распознаванием ошибки процесса выполнения операции

факторы, связанные с воздействием среды на изделие и изделия на среду

Слайд 10

Рис.1. Причинно-следственная диаграмма Исикавы

Слайд 11

2.2. КОНТРОЛЬНЫЕ ЛИСТКИ

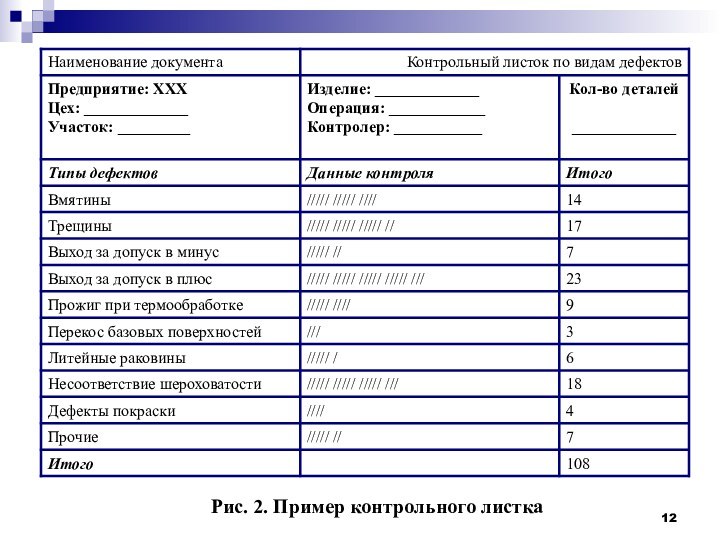

Контрольные листки могут применяться как

при контроле по качественным, так и при контроле по

количественным признакам.

В этом документе фиксируются определенные виды дефектов за определенный отрезок времени.

Контрольный листок является хорошим статистическим материалом для дальнейшего анализа и изучения проблем производства и уменьшения уровня дефектности (рисунок 2).

Слайд 12

Рис. 2. Пример контрольного листка

Слайд 13

2.3. АНАЛИЗ ПАРЕТО

Анализ Парето получил свое название по имени итальянского

экономиста Вилфредо Парето, который показал, большая часть капитала (80%) находится в руках незначительного количества людей (20%).

Парето разработал логарифмические математические модели, описывающие это неоднородное распределение, а математик М. Лоренц представил графические иллюстрации.

Правило Парето – «универсальный» принцип, который применим во множестве ситуаций, и без сомнения – в решении проблем качества. Джозеф Джуран отметил «универсальное» применение принципа Парето к любой группе причин, вызывающих то или иное последствие, причем большая часть последствий вызвана малым количеством причин.

Анализ Парето ранжирует отдельные области по значимости или важности и призывает выявить и в первую очередь устранить те причины, которые вызывают наибольшее количество проблем

(несоответствий).

Слайд 14

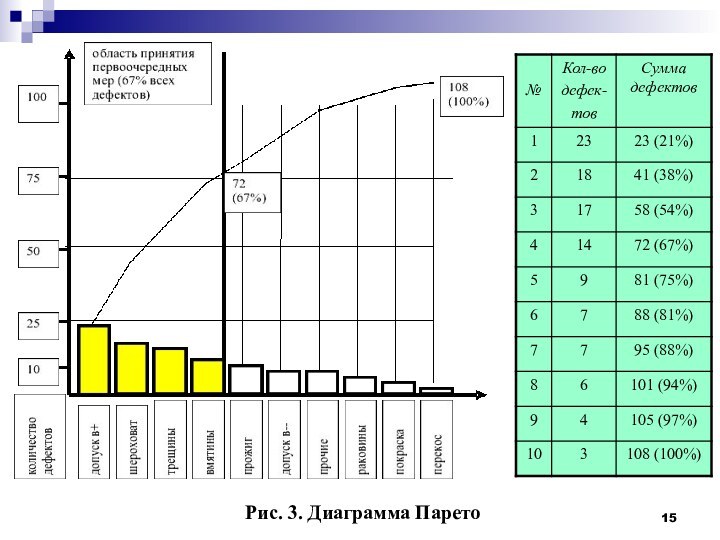

Анализ Парето, как правило, иллюстрируется диаграммой

Парето (рисунок 3), на которой по

оси абсцисс отложены причины возникновения проблем качества в порядке убывания вызванных ими проблем, а по оси ординат - в количественном выражении сами проблемы, причем как в численном, так и в накопленном (кумулятивном) процентном выражении.

Построим диаграмму по данным, взятым из предыдущего примера - контрольного листка.

На диаграмме отчетливо видна область принятия перво-очередных мер, очерчивающая те причины, которые вызывают наибольшее количество ошибок.

Таким образом, в первую очередь, предупредительные мероприятия должны быть направлены на решение именно этих проблем.

Выявление и устранение причин, вызывающих появление наибольшего количества дефектов, позволяет нам расходуя минимальное количество ресурсов ( деньги, время, люди, материальное обеспечение) получить максимальный эффект в виде значительного уменьшения количества дефектов.

Слайд 16

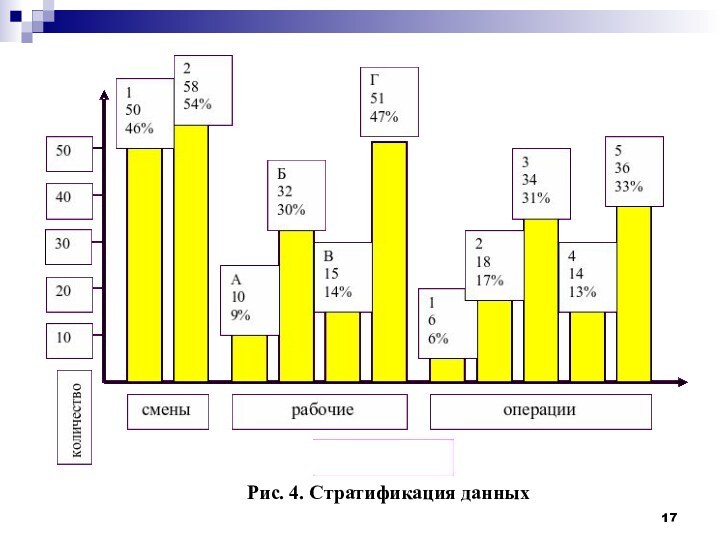

2.4. СТРАТИФИКАЦИЯ

Стратификация – это процесс сортировки данных согласно

некоторым критериям или переменным, результаты которого часто показываются в

виде диаграмм и графиков.

Мы можем классифицировать массив данных в различные группы (или категории) с общими характеристиками, называемыми переменной стратификации. Важно установить, которые переменные будут использоваться для сортировки.

Стратификация - основа для других инструментов, таких как анализ Парето или диаграммы рассеивания. Такое сочетание инструментов делает их более мощными.

Возьмем данные из контрольного листка (рисунок 2). На рисунке 4 приведен пример анализа источника возникновения дефектов. Все дефекты 108 (100%) были классифицированы на 3 категории - по сменам, по рабочим и по операциям. Из анализа представленных данных наглядно видно, что наибольший вклад в наличие дефектов вносит 2 смена (54%) и рабочий Г (47%), который работает в этой смене.

Слайд 18

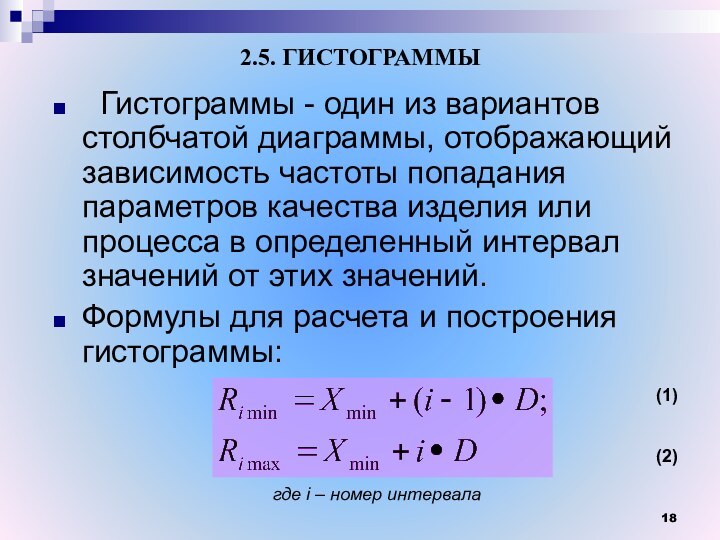

2.5. ГИСТОГРАММЫ

Гистограммы - один из вариантов столбчатой

диаграммы, отображающий зависимость частоты попадания параметров качества изделия или

процесса в определенный интервал значений от этих значений.

Формулы для расчета и построения гистограммы:

где i – номер интервала

(1)

(2)

Слайд 19

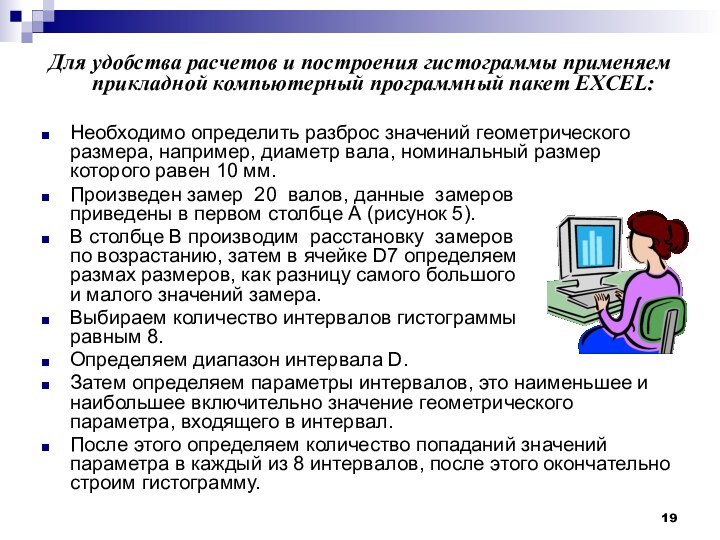

Для удобства расчетов и построения гистограммы применяем прикладной

компьютерный программный пакет EXCEL:

Необходимо определить разброс значений геометрического размера,

например, диаметр вала, номинальный размер которого равен 10 мм.

Произведен замер 20 валов, данные замеров приведены в первом столбце А (рисунок 5).

В столбце В производим расстановку замеров по возрастанию, затем в ячейке D7 определяем размах размеров, как разницу самого большого и малого значений замера.

Выбираем количество интервалов гистограммы равным 8.

Определяем диапазон интервала D.

Затем определяем параметры интервалов, это наименьшее и наибольшее включительно значение геометрического параметра, входящего в интервал.

После этого определяем количество попаданий значений параметра в каждый из 8 интервалов, после этого окончательно строим гистограмму.

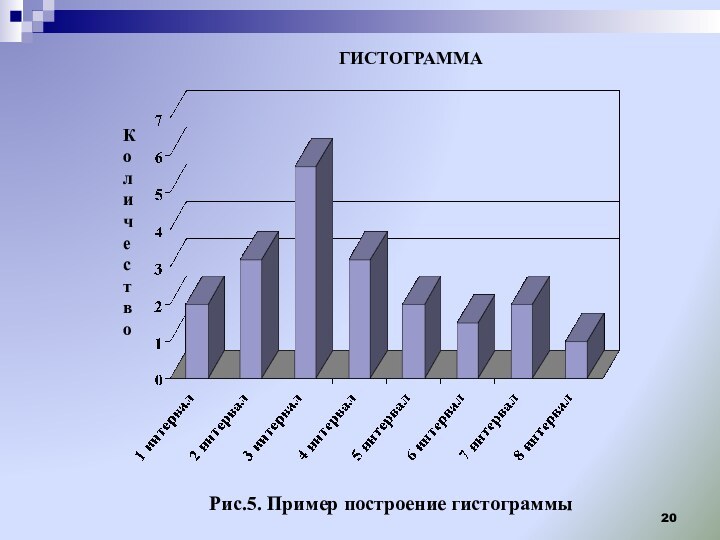

Слайд 20

Количество

Рис.5. Пример построение гистограммы

ГИСТОГРАММА

Слайд 21

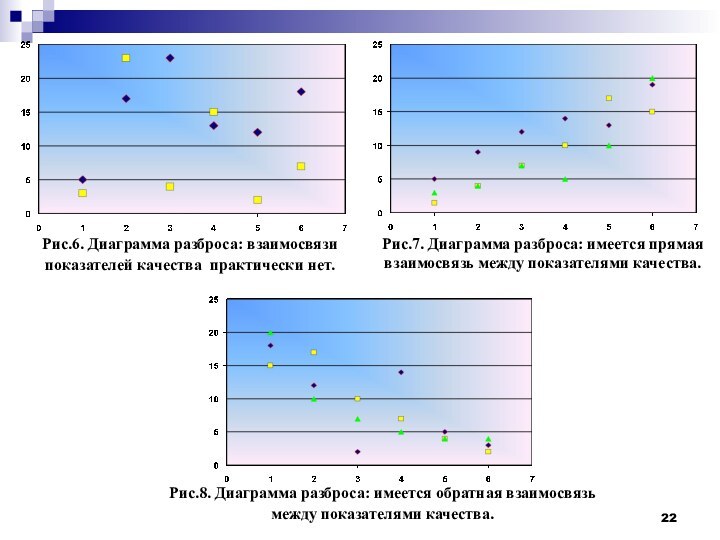

2.6. ДИАГРАММЫ РАЗБРОСА

Диаграммы

разброса представляют из

себя графики,которые позволяют выявить

корреляцию (статистическую зависимость)

между различными факторами (рисунки 6,

7,8), влияющими на показатели качества.

Диаграмма строится по двум координатным осям, по оси абсцисс откладывается значение изменяемого параметра, а на оси ординат откладывается получаемое значение исследуемого параметра, которое мы имеем в момент использование изменяемого параметра, на пересечении этих значений ставим точку.

Собрав достаточно большое количество таких точек, мы можем делать анализ и вывод.

Слайд 22

Рис.6. Диаграмма разброса: взаимосвязи показателей качества практически нет.

Рис.7. Диаграмма разброса: имеется прямая взаимосвязь между показателями качества.

Рис.8.

Диаграмма разброса: имеется обратная взаимосвязь между показателями качества.

Слайд 23

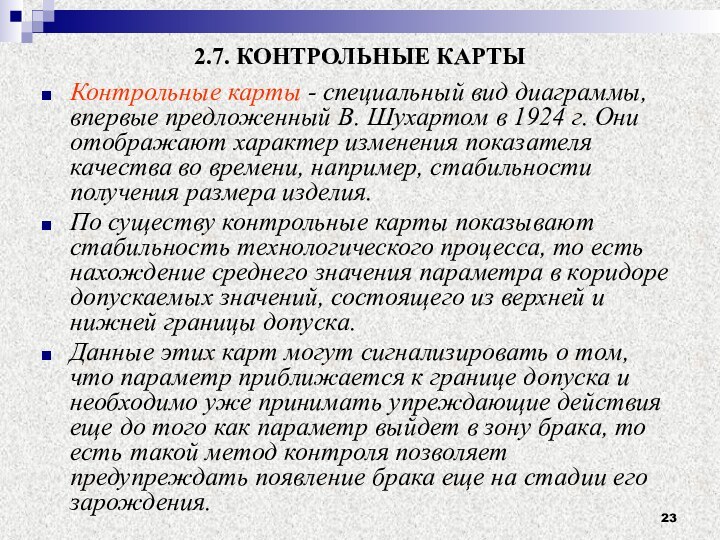

2.7. КОНТРОЛЬНЫЕ КАРТЫ

Контрольные карты - специальный вид

диаграммы, впервые предложенный В. Шухартом в 1924 г. Они

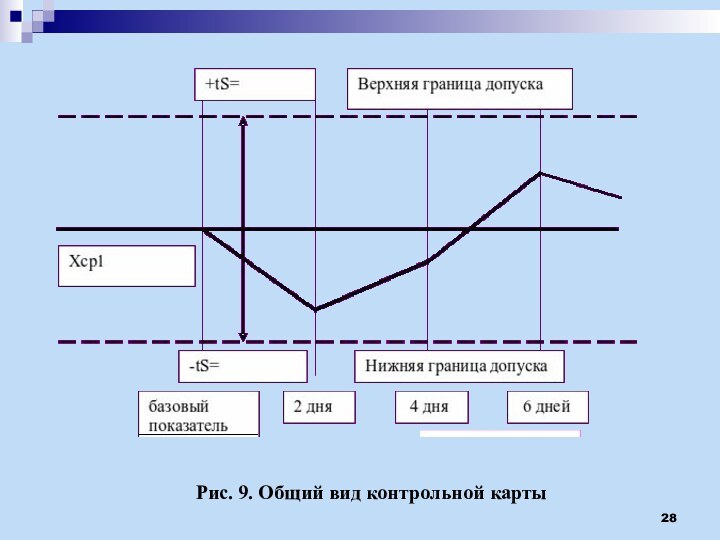

отображают характер изменения показателя качества во времени, например, стабильности получения размера изделия.

По существу контрольные карты показывают стабильность технологического процесса, то есть нахождение среднего значения параметра в коридоре допускаемых значений, состоящего из верхней и нижней границы допуска.

Данные этих карт могут сигнализировать о том, что параметр приближается к границе допуска и необходимо уже принимать упреждающие действия еще до того как параметр выйдет в зону брака, то есть такой метод контроля позволяет предупреждать появление брака еще на стадии его зарождения.

Слайд 24

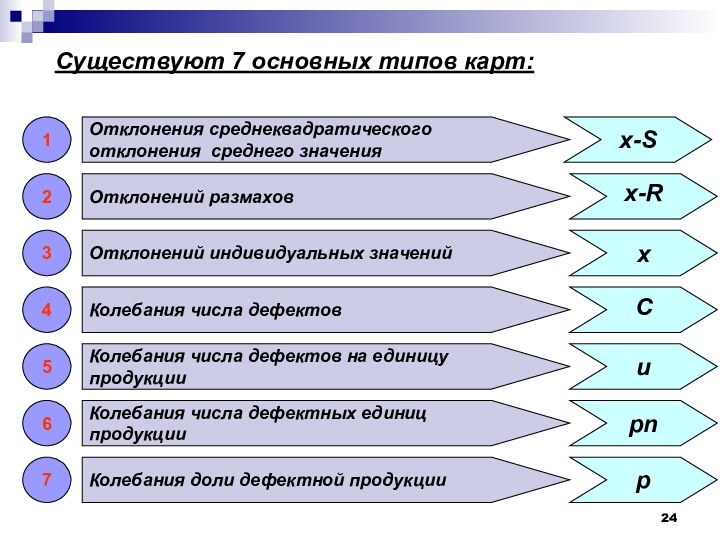

Существуют 7 основных типов карт:

Отклонения среднеквадратического

отклонения среднего

значения

x-S

1

Отклонений размахов

Отклонений индивидуальных значений

Колебания числа дефектов

Колебания числа дефектов на единицу продукции

Колебания числа дефектных единиц продукции

Колебания доли дефектной продукции

2

7

6

5

4

3

x-R

x

C

u

pn

p

Слайд 25

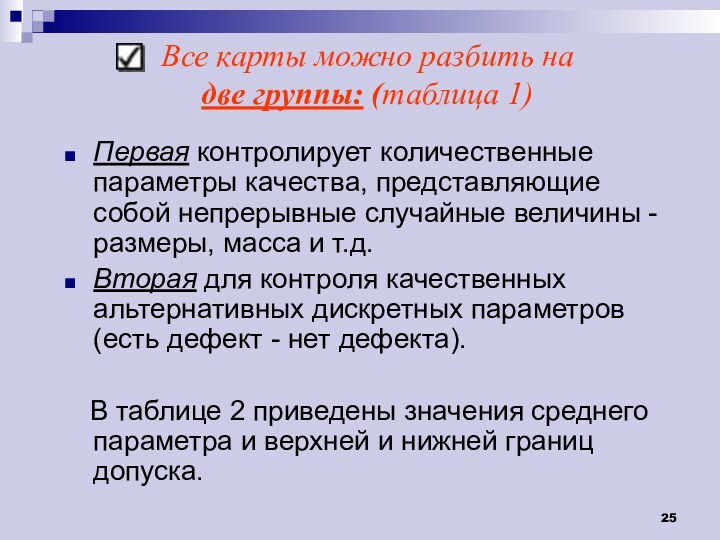

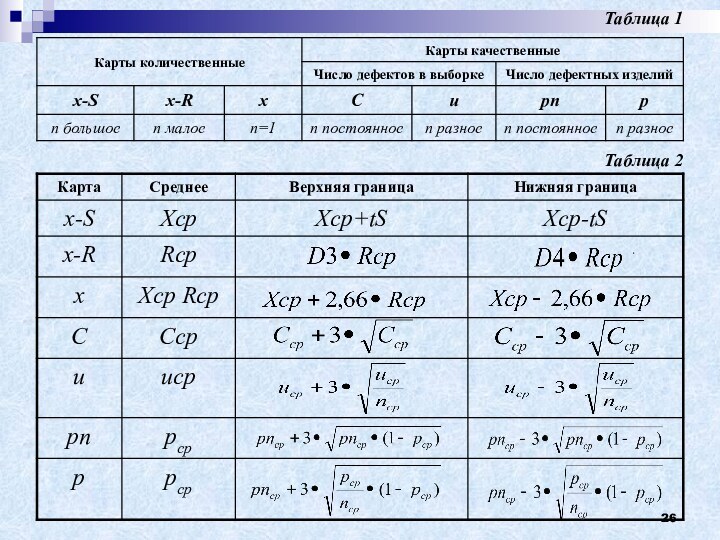

Все карты можно разбить на

две группы: (таблица

1)

Первая контролирует количественные параметры качества, представляющие

собой непрерывные случайные величины - размеры, масса и т.д.

Вторая для контроля качественных альтернативных дискретных параметров (есть дефект - нет дефекта).

В таблице 2 приведены значения среднего параметра и верхней и нижней границ допуска.

Слайд 27

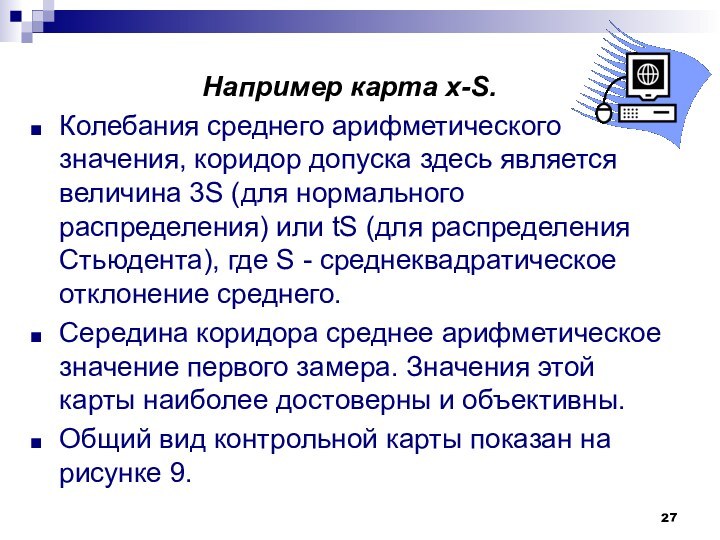

Например карта х-S.

Колебания среднего арифметического значения, коридор

допуска здесь является величина 3S (для нормального распределения) или

tS (для распределения Стьюдента), где S - среднеквадратическое отклонение среднего.

Середина коридора среднее арифметическое значение первого замера. Значения этой карты наиболее достоверны и объективны.

Общий вид контрольной карты показан на рисунке 9.

Слайд 28

Рис. 9. Общий вид контрольной карты

Слайд 29

ЗАКЛЮЧЕНИЕ

Применение статистических методов –

весьма действенный путь разработки новой

технологии и контроля качества производственных процессов.

Многие ведущие фирмы стремятся к их активному использованию, и некоторые из них тратят более ста часов ежегодно на обучение этим методам, осуществляемое в рамках самой фирмы. Хотя знание статистических методов – часть образования менеджера, само знание еще не означает умения применить его. Способность рассматривать события с точки зрения статистики важнее, чем знание самих методов. Кроме того, надо уметь честно признавать недостатки и возникшие изменения и собирать соответствующую информацию.

В заключение хотелось подчеркнуть, что важно не столько знание самих статистических методов, сколько сознательное желание их использовать.