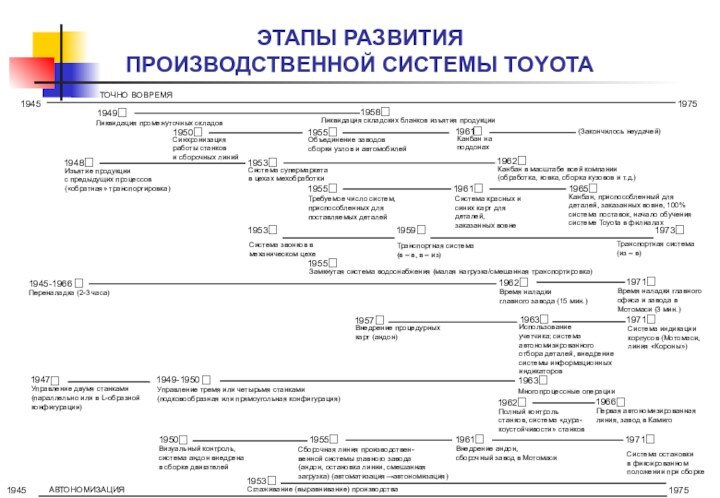

складских бланков изъятия продукции

1950

1961

(Закончилось неудачей)

Синхронизация

работы станков

и сборочных линий

Объединение заводов

сборки узлов и автомобилей

Канбан на

поддонах

Изъятие продукции

с предыдущих процессов

(«обратная» транспортировка)

Система супермаркета

в цехах мехобработки

Канбан в масштабе всей компании

(обработка, ковка, сборка кузовов и т.д.)

Требуемое число систем,

приспособленных для

поставляемых деталей

Система красных и

синих карт для

деталей,

заказанных вовне

Канбан, приспособленный для

деталей, заказанных вовне, 100%

система поставок, начало обучения

системе Toyota в филиалах

Система звонков в

механическом цехе

Транспортная система

(в – в, в – из)

Транспортная система

(из – в)

Замкнутая система водоснабжения (малая нагрузка/смешанная транспортировка)

Переналадка (2-3 часа)

Время наладки

главного завода (15 мин.)

Время наладки главного

офиса и завода в

Мотомаси (3 мин.)

Внедрение процедурных

карт (андон)

Использование

учетчика; система

автономизированного

отбора деталей, внедрение

системы информационных

индикаторов

Система индикации

корпусов (Мотомаси,

линия «Короны»)

Управление двумя станками

(параллельно или в L-образной

конфигурации)

Управление тремя или четырьмя станками

(подковообразная или прямоугольная конфигурация)

Многопроцессные операции

Полный контроль

станков, система «дура-

коустойчивости» станков

Первая автономизированная

линия, завод в Камиго

Визуальный контроль,

система андон внедрена

в сборке двигателей

Сборочная линия производствен-

венной системы главного завода

(андон, остановка линии, смешанная

загрузка) (автоматизация→автономизация)

Внедрение андон,

сборочный завод в Мотомаси

Система остановки

в фиксированном

положении при сборке

Сглаживание (выравнивание) производства

1945

1975

АВТОНОМИЗАЦИЯ