- Главная

- Разное

- Бизнес и предпринимательство

- Образование

- Развлечения

- Государство

- Спорт

- Графика

- Культурология

- Еда и кулинария

- Лингвистика

- Религиоведение

- Черчение

- Физкультура

- ИЗО

- Психология

- Социология

- Английский язык

- Астрономия

- Алгебра

- Биология

- География

- Геометрия

- Детские презентации

- Информатика

- История

- Литература

- Маркетинг

- Математика

- Медицина

- Менеджмент

- Музыка

- МХК

- Немецкий язык

- ОБЖ

- Обществознание

- Окружающий мир

- Педагогика

- Русский язык

- Технология

- Физика

- Философия

- Химия

- Шаблоны, картинки для презентаций

- Экология

- Экономика

- Юриспруденция

Что такое findslide.org?

FindSlide.org - это сайт презентаций, докладов, шаблонов в формате PowerPoint.

Обратная связь

Email: Нажмите что бы посмотреть

Презентация на тему Производство процессоров

Содержание

- 2. Производство процессоров, которые являются самыми

- 3. Процесс изготовления современных процессоров выглядит

- 4. Самое главное то, что был

- 5. Слиток полируют и режут алмазной

- 6. В отшлифованные кремниевые пластины необходимо перенести

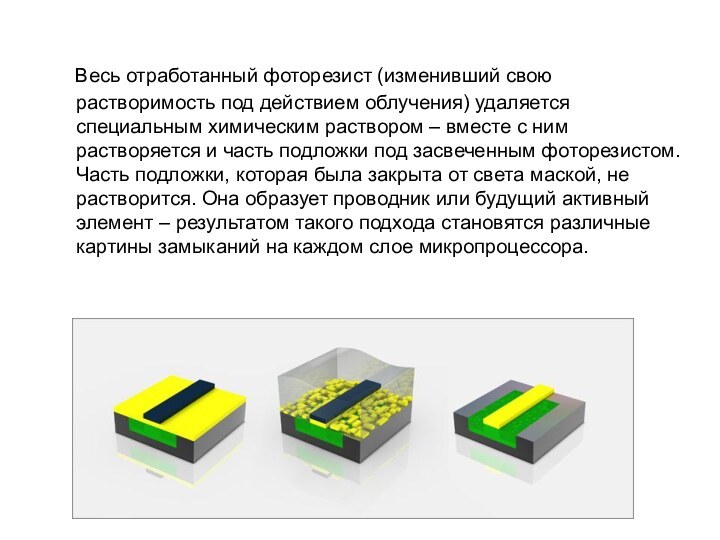

- 8. Весь отработанный фоторезист (изменивший свою

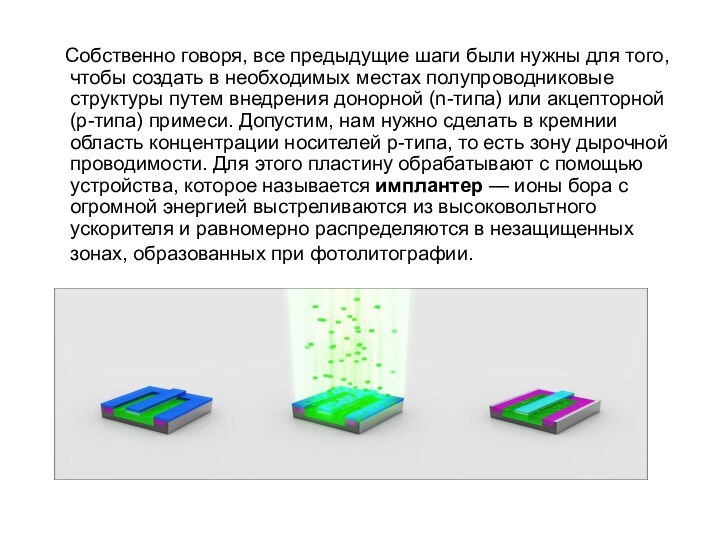

- 9. Собственно говоря, все предыдущие шаги

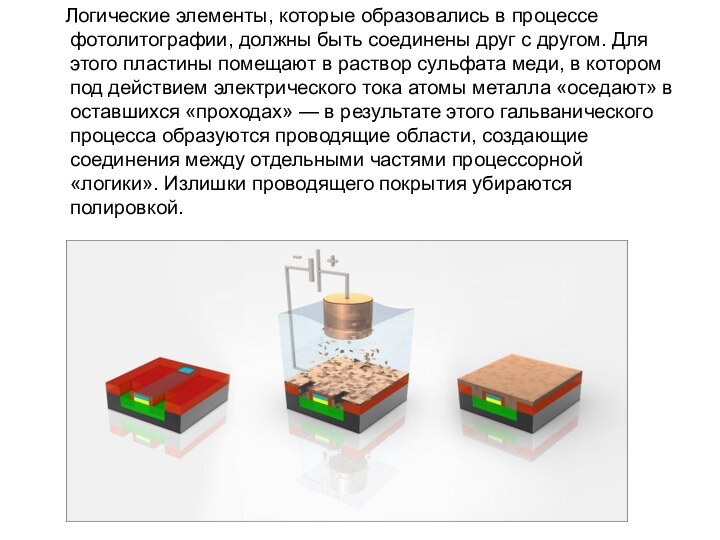

- 10. Логические элементы, которые образовались в

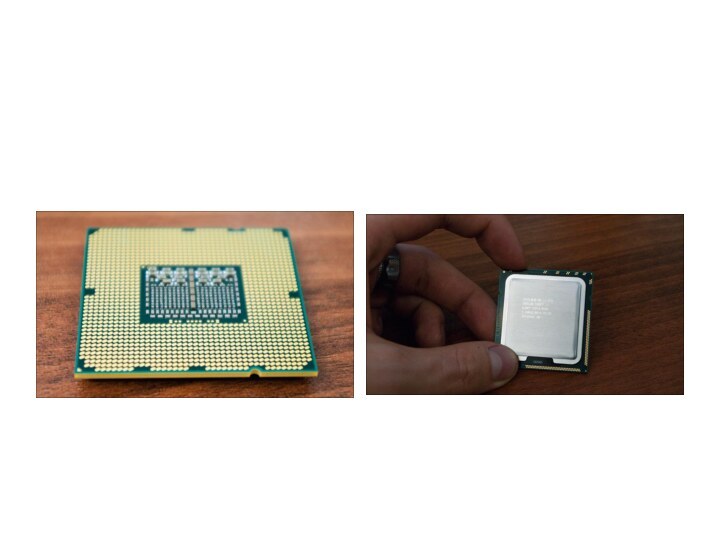

- 11. Когда обработка пластин завершена, пластины

- 13. Скачать презентацию

- 14. Похожие презентации

Производство процессоров, которые являются самыми сложными готовыми продуктами на Земле, весьма трудоемко. Впервые мир услышал о процессорах в пятидесятых годах прошлого столетия. Они функционировали на механическом реле. Впоследствии стали появляться модели, которые работали при

Слайд 3 Процесс изготовления современных процессоров выглядит так:

из расплавленного кремния на специальном оборудовании выращивают монокристалл цилиндрической

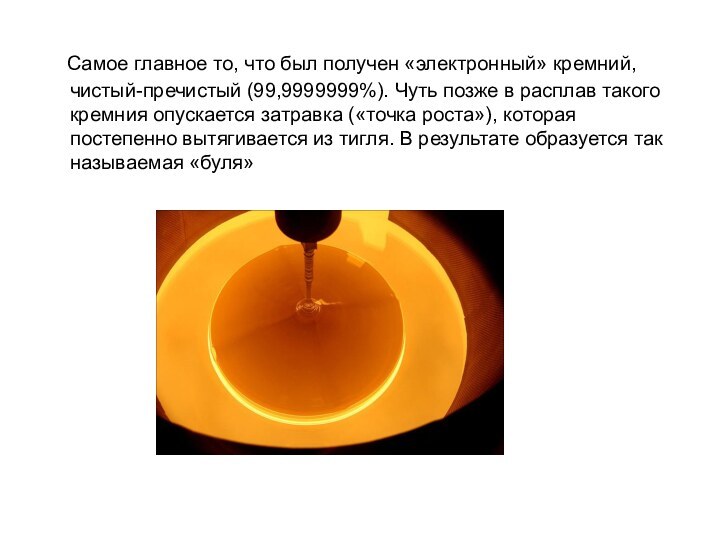

формы. Получившийся слиток охлаждают и режут на «блины», поверхность которых тщательно выравнивают и полируют до зеркального блеска. Затем в «чистых комнатах» полупроводниковых заводов на кремниевых пластинах методами фотолитографии и травления создаются интегральные схемы.Слайд 4 Самое главное то, что был получен

«электронный» кремний, чистый-пречистый (99,9999999%). Чуть позже в расплав такого

кремния опускается затравка («точка роста»), которая постепенно вытягивается из тигля. В результате образуется так называемая «буля»Слайд 5 Слиток полируют и режут алмазной пилой.

На выходе – пластины толщиной около 1 мм и

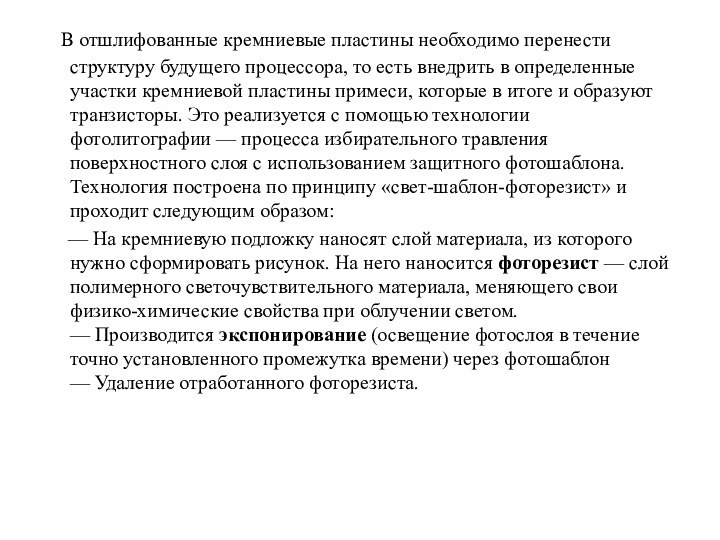

диаметром 300 мм (~12 дюймов; именно такие используются для техпроцесса в 32нм с технологией HKMG, High-K/Metal Gate). Каждую пластину полируют, делают идеально ровной, доводя ее поверхность до зеркального блеска.Слайд 6 В отшлифованные кремниевые пластины необходимо перенести структуру

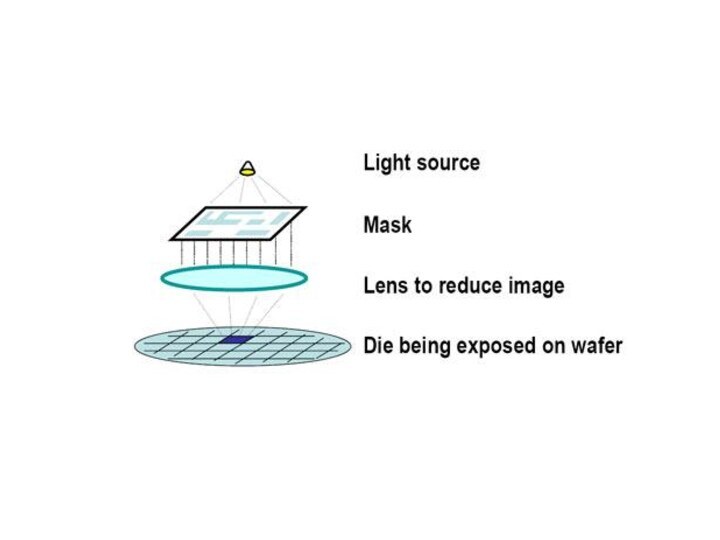

будущего процессора, то есть внедрить в определенные участки кремниевой

пластины примеси, которые в итоге и образуют транзисторы. Это реализуется с помощью технологии фотолитографии — процесса избирательного травления поверхностного слоя с использованием защитного фотошаблона. Технология построена по принципу «свет-шаблон-фоторезист» и проходит следующим образом:— На кремниевую подложку наносят слой материала, из которого нужно сформировать рисунок. На него наносится фоторезист — слой полимерного светочувствительного материала, меняющего свои физико-химические свойства при облучении светом. — Производится экспонирование (освещение фотослоя в течение точно установленного промежутка времени) через фотошаблон — Удаление отработанного фоторезиста.