Слайд 2

Еще Глейтером в 1981 году был введен термин

«нанокристаллические» материалы, позже стали использоваться такие термины как «наноструктурные»,

«нанофазные», «нанокомпозитные».

Как следует из вышесказанного наноструктурная керамика составляет один из типов наноматериалов.

Керамика – неметаллические неорганические материалы на основе кристаллических соединений неметаллов и металлов, синтезированных и консолидированных различными методами для придания заданных свойств и геометрии. Многообразие составов, структур и технологий керамических материалов предопределяет достижение широкого спектра их свойств и областей применения.

Керамика относится к структурно – и фазочувствительным материалам. Даже при одинаковом химическом составе свойства керамических материалов могут сильно различаться в зависимости от исходных материалов, методов и параметров технологии, структуры и фазового состава спечённых материалов, промежуточных методов обработки и качества поверхности, методов определения свойств.

Для тугоплавких соединений, составляющих основу керамических конструкционных материалов, характерна низкая технологичность, то есть из них трудно формовать заготовки деталей, спекать до высоких значений плотности, обрабатывать до заданных размеров. Технологические трудности нарастают от оксидов к нитридам и карбидам. Для улучшения формуемости используют различные воздействия, например, как в дальнейшем подробно рассматриваемое ультразвуковое воздействие.

Керамики обладают высоким уровнем межатомной связи и применяются в качестве конструкционных и функциональных материалов.

Слайд 3

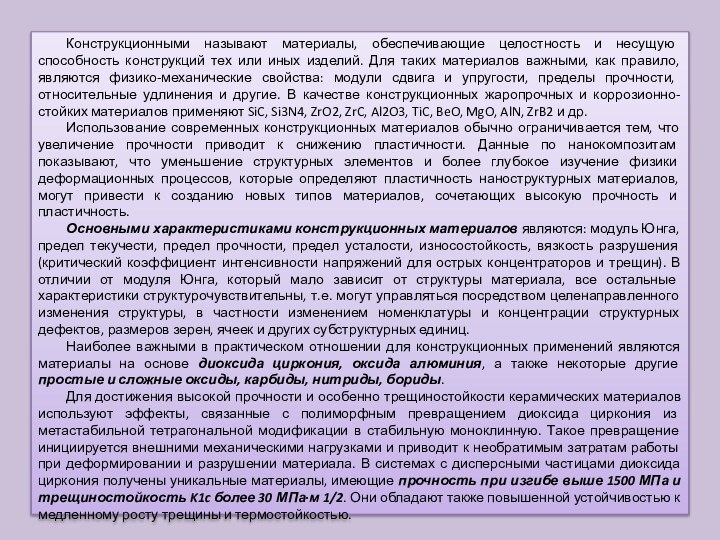

Конструкционными называют материалы, обеспечивающие целостность и несущую способность

конструкций тех или иных изделий. Для таких материалов важными,

как правило, являются физико-механические свойства: модули сдвига и упругости, пределы прочности, относительные удлинения и другие. В качестве конструкционных жаропрочных и коррозионно-стойких материалов применяют SiC, Si3N4, ZrO2, ZrC, Al2O3, TiC, BeO, MgO, AlN, ZrB2 и др.

Использование современных конструкционных материалов обычно ограничивается тем, что увеличение прочности приводит к снижению пластичности. Данные по нанокомпозитам показывают, что уменьшение структурных элементов и более глубокое изучение физики деформационных процессов, которые определяют пластичность наноструктурных материалов, могут привести к созданию новых типов материалов, сочетающих высокую прочность и пластичность.

Основными характеристиками конструкционных материалов являются: модуль Юнга, предел текучести, предел прочности, предел усталости, износостойкость, вязкость разрушения (критический коэффициент интенсивности напряжений для острых концентраторов и трещин). В отличии от модуля Юнга, который мало зависит от структуры материала, все остальные характеристики структурочувствительны, т.е. могут управляться посредством целенаправленного изменения структуры, в частности изменением номенклатуры и концентрации структурных дефектов, размеров зерен, ячеек и других субструктурных единиц.

Наиболее важными в практическом отношении для конструкционных применений являются материалы на основе диоксида циркония, оксида алюминия, а также некоторые другие простые и сложные оксиды, карбиды, нитриды, бориды.

Для достижения высокой прочности и особенно трещиностойкости керамических материалов используют эффекты, связанные с полиморфным превращением диоксида циркония из метастабильной тетрагональной модификации в стабильную моноклинную. Такое превращение инициируется внешними механическими нагрузками и приводит к необратимым затратам работы при деформировании и разрушении материала. В системах с дисперсными частицами диоксида циркония получены уникальные материалы, имеющие прочность при изгибе выше 1500 МПа и трещиностойкость K1c более 30 МПа·м 1/2. Они обладают также повышенной устойчивостью к медленному росту трещины и термостойкостью.

Слайд 4

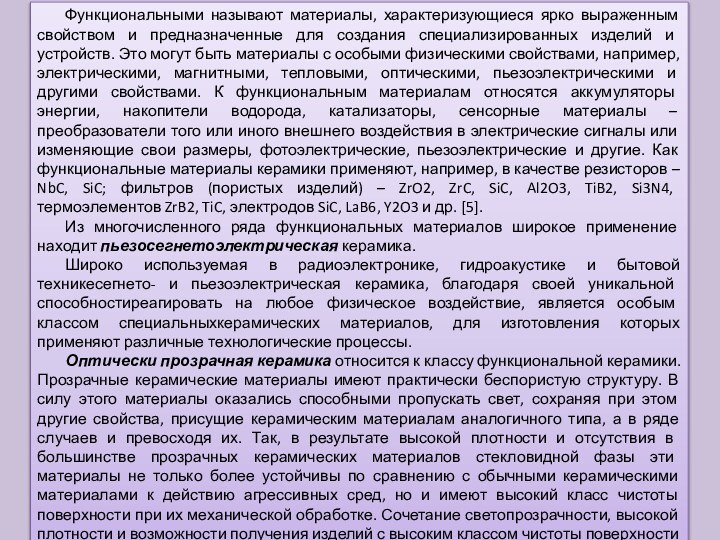

Функциональными называют материалы, характеризующиеся ярко выраженным свойством и

предназначенные для создания специализированных изделий и устройств. Это могут

быть материалы с особыми физическими свойствами, например, электрическими, магнитными, тепловыми, оптическими, пьезоэлектрическими и другими свойствами. К функциональным материалам относятся аккумуляторы энергии, накопители водорода, катализаторы, сенсорные материалы – преобразователи того или иного внешнего воздействия в электрические сигналы или изменяющие свои размеры, фотоэлектрические, пьезоэлектрические и другие. Как функциональные материалы керамики применяют, например, в качестве резисторов – NbC, SiC; фильтров (пористых изделий) – ZrO2, ZrC, SiC, Al2O3, TiB2, Si3N4, термоэлементов ZrB2, TiC, электродов SiC, LaB6, Y2O3 и др. [5].

Из многочисленного ряда функциональных материалов широкое применение находит пьезосегнетоэлектрическая керамика.

Широко используемая в радиоэлектронике, гидроакустике и бытовой техникесегнето- и пьезоэлектрическая керамика, благодаря своей уникальной способностиреагировать на любое физическое воздействие, является особым классом специальныхкерамических материалов, для изготовления которых применяют различные технологические процессы.

Оптически прозрачная керамика относится к классу функциональной керамики. Прозрачные керамические материалы имеют практически беспористую структуру. В силу этого материалы оказались способными пропускать свет, сохраняя при этом другие свойства, присущие керамическим материалам аналогичного типа, а в ряде случаев и превосходя их. Так, в результате высокой плотности и отсутствия в большинстве прозрачных керамических материалов стекловидной фазы эти материалы не только более устойчивы по сравнению с обычными керамическими материалами к действию агрессивных сред, но и имеют высокий класс чистоты поверхности при их механической обработке. Сочетание светопрозрачности, высокой плотности и возможности получения изделий с высоким классом чистоты поверхности способствовало тому, что области применения прозрачных керамических материалов значительно расширились по сравнению с использованием обычных материалов аналогичного состава.

Слайд 5

В керамическом материале вследствие особенностей технологии его изготовления

всегда существуют внутренние и внешние дефекты в виде пор,

включений, микротрещин. Поры являются одним из факторов, оказывающих существенное влияние на процесс разрушения керамики. Влияние пор неоднозначно и зависит от их количества, формы, размеров и пространственной ориентации. Как правило, поры локализуются на границах зёрен в особенности на участках стыковки нескольких зёрен. Даже в материалах обладающих высокой плотностью (более 99 %) наблюдаются остаточные микропоры, расположенные преимущественно по границам зёрен. Поры есть концентраторы напряжений и могут вызывать изменение траектории трещины, которая распространяется в наиболее слабых местах, какими служат границы зёрен. Источником разрушения могут быть микропоры внутри зёрен. Размер пор, инициирующих разрушение в керамических материалах, составляет 20–200 мкм .

Зависимость диэлектрической проницаемости от морфологии пор и размера зерна, для керамики на основе титаната бария исследована в работе. Установлено, что с ростом относительной пористости от 0 до 0,05 величина диэлектрической проницаемости уменьшается линейно с незначительным наклоном. При увеличении относительной пористости от 0,1 до 0,2 наклон кривой уменьшения диэлектрической проницаемости увеличивается. Наличие протяженных (сквозных) пор также приводит к уменьшению диэлектрической проницаемости.

Определяющую роль в получении керамики с высокими показателями диэлектрической проницаемости играет минимизация её остаточной пористости. Высокие значения диэлектрической проницаемости наблюдаются даже для крупнозернистой керамики (размерами зёрен от 1,2 до 60 мкм), при условии достижения 99 % плотности от теоретической. В то же время при снижении плотности керамики до ~82% диэлектрическая проницаемость образцов со средним размером зёрен менее 1 мкм снижается значительно.

Слайд 6

Мелкозернистая керамика имеет ряд особенностей, ярко проявляющихся в

области фазового перехода. Например, с уменьшением размера кристаллитов (областей

когерентного рассеяния) возрастают микродеформации, которые могут служить причиной подавления сегнетоэлектрических свойств. То есть диэлектрическая проницаемость и величина зерна неоднозначно связаны: возможно, что диэлектрические свойства подавляются при малом зерне. Подтверждением этого служит исследование, в котором экспериментально показано, что диэлектрическая проницаемость титанат-бариевой керамики уменьшается при снижении размеров её зёрен. При температуре 70 °C на частоте 10 кГц, для керамического BaTiO3 диэлектрическая проницаемость уменьшается от ε=2520 до ε=780 для образцов со средней величиной зерна соответственно d=1200 нм и d=50 нм.

Также большое влияние на электрофизические параметры имеет однородность микроструктуры. При экспериментальном рассмотрении формирования петли гистерезиса в керамике на основе цирконата-титаната свинца (ЦТС) показано, что, чем меньше дисперсия распределения зерен по размерам, тем больше вероятность того, что процессы переполяризации пройдут с меньшими механическими напряжениями.

Плотность керамики ρ, относительная диэлектрическая проницаемость εТ 33/ε0, тангенс угла диэлектрических потерь tgδ, механическая добротность Qm, размер идисперсия распределения зёрен по размерам, размер и дисперсия распределения пор по размерам являются критическими характеристиками при получении пьезокерамики. Несмотря на значительные достижения предшествующих многочисленных разработок, прогресс в совершенствовании указанных материалов в последние годы снизился. Это объясняется тем, что возможности улучшения электрофизических свойств пьезокерамики путём изменения химического состава практически исчерпаны.

Вследствие этого на первый план выступает задача поиска новых приёмов совершенствования структуры и морфологии уже существующих материалов, которая может решаться, в частности, за счет применения различных физических воздействий, как при приготовлении исходных порошков, так и в процессе изготовления керамики.

Слайд 7

Нитрид кремния

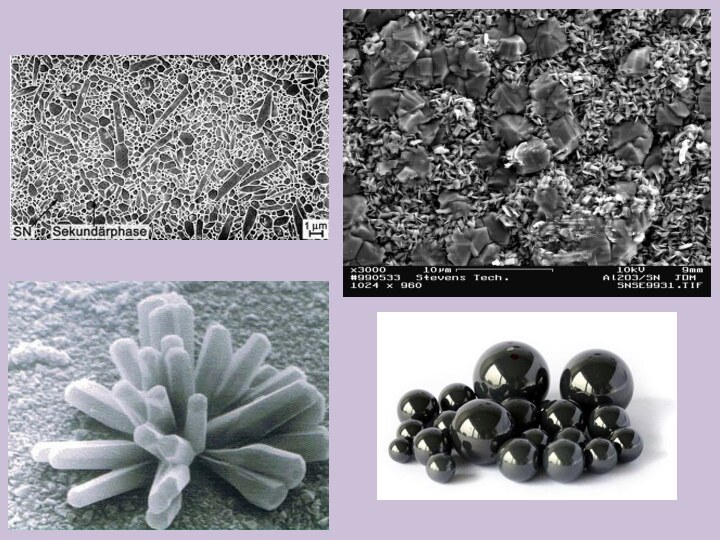

Нитрид кремния— бинарное неорганическое химическое соединение, представляющее

собой соединение кремния и азота. Химическая формула —Si3N4.

Нитрид кремния

обладает хорошими механическими и физико-химическими свойствами. Благодаря нитридкремниевой связи значительно улучшаются эксплуатационные свойства огнеупоров на основе карбида кремния, периклаза, форстерита и т. п. Огнеупоры на нитридной связке обладают высокой термо- и износостойкостью, имеют превосходную стойкость к растрескиванию, а также воздействию кислот, щелочей, агрессивных расплавов и паров металлов.

Физические

Нитрид кремния является керамикой, которая имеет высокую прочность в широком диапазоне температур, умеренную теплопроводность, низкий коэффициент теплового расширения, умеренно-высокий коэффициент упругости и необычайно высокую, для керамики, вязкость разрушения. Такое сочетание свойств приводит к отличной тепловой ударостойкости, способности выдерживать высокие нагрузки при высоких температурах, сохраняя превосходную износостойкость. Обладая низким удельным весом кристаллический нитрид кремния используется при протезировании человеческих костей.

По сравнению с диоксидом кремния, нитрид в аморфном состоянии имеет более высокую концентрацию электронных и дырочных ловушек (около 1019 см−3), при чём эти ловушки являются относительно глубокими (около 1,5 эВ). Это позволяет использовать нитрид кремния в качестве эффективного запоминающего устройства: инжектированные в него электроны и дырки локализуются (захватываются) ловушками и могут находиться в них в течение порядка 10 лет при температуре 85 °C.

Также по сравнению с оксидом нитрид кремния обладает высокой диэлектрической проницаемостью (около 7, в то время как у SiO2 — 3,9), поэтому он используется в ряде устройств в качестве изолятора.

Химические

Кремния нитрид не взаимодействует с азотной, серной и соляной кислотами, слабо реагирует с ортофосфорной кислотой и интенсивно с фтористоводородной кислотой. Разлагается расплавами щелочей, оксидов и карбонатов щелочных металлов. Не взаимодействует с хлором до 900 °C, с сероводородом — до 1000 °C, с водородом — до 1200 °C. С расплавами Al, Pb, Sn, Zn, Bi, Cd, Cu — не реагирует; с переходными металлами образует силициды, с оксидами металлов выше 1200 °C — силикаты. Окисление нитрида кремния на воздухе начинается выше 900 °C.

Слайд 8

Обработка

Изделия из нитрида кремния получают спеканием при высоких

температурах, горячим прессованием, пиролизом соединений кремния. Высококачественные изделия получаются

с помощью спекания в газостатических установках под высоким давлением в присутствии азота.

Нитрид кремния трудно получить в качестве единого материала из-за того что он не может быть нагрет более 1850 °C — это значительно ниже температуры плавления (кремний и азот диссоциируют). Таким образом применение обычного термического метода спекания является проблематичным. Склеивание порошкообразного нитрида кремния может быть достигнуто при более низких температурах путем добавления дополнительных материалов, которые обычно улучшают уровень спекания. Альтернативой является метод использования спекающей искровой плазмы, где нагрев осуществляется очень быстро (в секундах); где импульсы электрического тока проходят через спресованный заранее порошок. Плотные изделия из нитрида кремния были получены этим методом при температурах 1500—1700 °C.

Свойства кристаллических модификаций

Существуют три кристаллографические структуры нитрида кремния, названные α, β и γ. α и β фазы являются наиболее распространенными формами нитрида кремния, могут быть произведены при обычном давлении. γ фаза может быть синтезирована при высоких давлениях и температурах и при давлении 35 ГПа.

α и β-Si3N4 имеют тригональную сингонию и гексагональную) структуры соответственно, которые построены по углам обмена тетраэдров Si3N4. Их можно рассматривать как структуры, состоящие из слоев кремния и атомов азота. Кубическая γ-Si3N4 форма часто называется «с-модификацией» в литературе, по аналогии с кубической модификацией нитрида бора (с-BN). γ-форма нитрида кремния имеет структуру шпинеля, в которой каждые два атома кремния соединяются с шестью атомами азота, образуя октаэдр, и один атом кремния соединяет четыре атома азота, образуя тетраэдр.

Слайд 9

Более длинная последовательность укладки приводит к получению α-фазы

с более высокой твердостью, по сравнению с β-фазой. Тем

не менее, α-фаза химически неустойчива по сравнению с β-фазой. При высоких температурах, будучи нагретой до жидкой фазы, α-фаза переходит в β-фазу. Таким образом, β-Si3N4 является основной формой, используемой в керамическом деле.

тригональная α-Si3N4

гексагональная β-Si3N4

кубическая γ-Si3N4

Слайд 10

Применение.

Нитрид кремния в основном используется в структурах где

нужна высокая прочность и устойчивость к высоким температурам.

Применяют для

изготовления тиглей, элементов насосов, трубопроводов, сопел газовых горелок, блочных носителей катализаторов, обтекателей головных частей летательных аппаратов, радиопрозрачных окон, как абразивный и изоляционный материал. Используется, например, при создании деталей теплового тракта газотурбинных двигателей и самих газовых турбин, деталей двигателя автомобиля, подшипников, металлообработки, широко применяют в производстве керамики, режущего инструмента, производстве огнеупоров и т. д. Огнеупоры с нитридом кремния обладают высокой термостойкостью и прочностью. Применяют как составную часть теплозащитных абляционных материалов, огнеупорных карбидокремниевых материалов, для термостойких огнеупорных материалов, для металлопроводников, устройств разливки и дозировки цветных металлов.

Нитрид кремния наряду с оксидом и оксинитридом кремния является ключевым материалом в кремниевых электронных приборах. Тонкие пленки нитрида кремния чаще всего являются изолирующим слоем в кремниевой электронике; кантиливер из нитрида кремния является зондированной частью атомного силового микроскопа. Также нитрид кремния часто используют как изолятор и химический барьер при производстве интегральных микросхем. Нитрид кремния широко используется в приборах флеш-памяти в качестве запоминающей среды.

Слайд 12

Сиалон

SiAlON - керамика специального класса высокотемпературных огнеупорных материалов,

с высокой прочностью (в том числе при высоких температурах),

обладающая хорошей термостойкостью и исключительной устойчивость к разъеданию или смачивания расплавленными цветных металлами. Обычно используется при обработке расплавленного алюминия. Sialon также имеет высокую износостойкость, низкий коэффициент теплового расширения и хорошей стойкостью к окислению до ~ 1000 ° C.

Sialon керамический сплав на основе элементов, кремний (Si), алюминий (Al), кислорода (O) и азота (N). Это сплав с нитридом кремния (Si3N4) и существует в трех основных формах. Каждая форма это изо-структура с одним из двух распространенных форм нитрида кремния, бета-и альфа, а также оксинитрид. Отношения между нитридом кремния и сиалоном аналогичны латуни и меди. Последнем случае атомы меди заменен цинком, чтобы дать более прочный сплав. В случае сиалона, есть замена кремния алюминием и соответствующая атомная замена азота кислородом, дабы удовлетворить требованиям валентности. Полученный сиалон имеет превосходные свойства оригинального чистого нитрид кремния.

Слайд 13

Производство

Sialon производится сочетанием смеси сырья из нитрида кремния,

оксида алюминия, нитрида алюминия, диоксид кремния и оксид редкоземельных

элементов, таких как иттрий. Порошковая смесь плотно упаковывается. Затем уплотнённый образец подвергается давлению спекания или горячему изостатическому прессованию. Спеченные части сиалона затем подвергаются шлифовке (абразивной резка).

Применения

Сиалону нашли широкое применение в обработке расплавленных цветных металлов, особенно алюминия и его сплавов.

Сиалон используется в качестве режущего инструмента для обработки металлов, а также для пайки и сварки арматуры и контактов, в частности, для контактной сварки.

Другие области применения включают химическую и перерабатывающую промышленности, нефтяную и газовую промышленности, в связи с его превосходной химической стойкостью, износостойкостью и устойчивостью к коррозии.

Слайд 15

Керамические нанокомпозиты

НАНОКОМПОЗИТЫ - структурированные материалы со средним размером

одной из фаз менее 100 нм. Нанокомпозиты на основе

полимеров и керамик сочетают в себе качества составляющих компонентов: гибкость, упругость, перерабатываемость полимеров и характерные для керамиков твердость, устойчивость к износу, высокий показатель светопреломления. Благодаря такому сочетанию улучшаются многие свойства материала по сравнению с исходными компонентами. Такие нанокомпозиты еще не приобрели коммерческой ценности. Однако очевидно, что в ближайшее время они найдут применение в качестве специальных твердых защитных покрытий и для неорганических, и для полимерных материалов, а также как световоды и оптические волокна, адгезивы, адсорбенты и, наконец, как новые конструкционные материалы.

По определению, композиционными называют материалы, состоящие из двух или более фаз с четкой межфазной границей. На практике же это — системы, которые содержат усиливающие элементы (волокна, пластины) с различным отношением длины к сечению (что и создает усиливающий эффект), погруженные в полимерную матрицу. Удельные механические характеристики композитов (нормированные на плотность) заметно выше, чем у исходных компонентов. Именно благодаря усиливающему эффекту композиты отличаются от наполненных полимерных систем, в которых роль наполнителя сводится к удешевлению цены конечного продукта, но при этом заметно снижаются механические свойства материала.

Композиционные материалы различаются типом матрицы (органическая, неорганическая), ее перерабатываемостью (термопласт, термосет), типом усиливающих элементов, их ориентацией (изотропная, одноосно ориентированная) и непрерывностью. Механические свойства композитов зависят от структуры и свойств межфазной границы. Так, сильное межфазное взаимодействие между матрицей и волокном-наполнителем обеспечивает высокую прочность материала, а значительно более слабое — ударную прочность. В обычных композиционных материалах фазы имеют микронные и субмикронные размеры. Наблюдаемая тенденция к улучшению свойств наполнителя (усиливающего элемента) при уменьшении его размеров объясняется снижением его макроскопической дефектности. Однако в целом физические свойства конечного композита не могут превосходить свойств чистых компонентов. Другое дело нанокомпозиты — структурированные материалы со средним размером одной из фаз менее 100 нм.

Слайд 16

Слоистые нанокомпозиты. Их тоже создают на основе керамики

и полимеров, но с использованием природных слоистых неорганических структур,

таких как монтмориллонит или вермикулит, которые встречаются, например, в глинах. Слой монтмориллонита толщиной ~1нм в ходе реакции ионного обмена насыщают мономерным предшественником с активной концевой группой (e-капролактамом, бутадиеном, акрилонитрилом или эпоксидной смолой), а затем проводят полимеризацию. Так получают слоистые нанокомпозиты с высоким содержанием керамики. Эти материалы характеризуются высокими механическими свойствами, термической и химической стабильностью. Но даже и небольшое количество алюмосиликата значительно улучшает механические и барьерные свойства полимера.

Нанокерамику можно определить как керамический материал, получаемый спеканием глин или порошков неорганических веществ, размеры кристаллитов которых имеют размеры менее 100 нм. Отдельные образцы нанокерамики – прочной, хорошо проводящей тепло и стойкой к резкому перепаду температур можно уже сейчас увидеть на нагреваемой поверхности домашней электроплиты. В дальнейшем можно ожидать широкого применения подобных систем в различных технических системах.

Слайд 17

Оксидные керамики.

Оксидная керамика характеризуется высоким удельным электрическим сопротивлением

(1011-10 Ом/см2), пределом прочности на сжатие до 5 ГПа,

стойкостью в окислительных средах в широком интервале температур; некоторые виды - высокотемпературной сверхпроводимостью, например иттрий-бариевая керамика, а также высокой огнеупорностью.

Оксид Алюминия.

Al2O3 - глинозем является наиболее экономически выгодным и широко используемым материалом в семье технической керамики. Сырье, из которого эта высоко производительная керамика производится легко доступно и по разумным ценам, в результате получаем хорошее соотношение цены и качества. С отличным сочетанием свойств и привлекательной ценой, не удивительно, что мелкозернистый технический глинозем имеет очень широкий спектр применения.

Основные свойства

Износостойкость

Отличные диэлектрические свойства от постоянного тока до ГГц частот

Устойчив к сильным кислотам и щелочам при повышенных температурах

Хорошая теплопроводность

Высокая прочность и жесткость

Область применения

Газовые лазерные трубки

Уплотнительные кольца

Высоко температурные изоляторы

Высоко вольтовые изоляторы

Электронные субстраты

Баллистическая броня

Термометры и датчики

И т.д.

Слайд 18

Общая информация.

Оксид алюминия, как правило, называют глинозема, обладает

сильной ионной межатомной связью. Она может существовать в нескольких

кристаллических фазах, которые все возвращаются к наиболее стабильной гексагональной альфа фазе при повышенных температурах.

Альфа-фаза оксида алюминия является самым сильной и жесткой оксидной керамикой. Его высокая жесткость, отличные диэлектрические свойства, огнеупорность и хорошие тепловые свойства делают его материалом для широкого круга применений.

Высокая чистота оксида алюминия может использоваться как в окислительной и восстановительной атмосфере до 1925 ° C. Потеря веса в вакууме в диапазоне от 10-7 до 10-6 g/cm2.sec в диапазоне температур от 1700 ° до 2000 ° C. Он сопротивляется атаке всех газов, кроме мокрого фтора и устойчив ко всем известным реагентам, кроме плавиковой и фосфорной кислот.

Состав керамической массы может быть изменен для повышения желаемых характеристик материала. Примером может служить добавка оксида хрома или оксида марганца для улучшения прочности и изменения цвета.

Слайд 19

Оксид Циркония.

Цирконий является чрезвычайно огнеупорным материалом. Он предлагает

химическую и коррозийную инертность при температурах значительно выше точки

плавления глинозема. Материал обладает низкой теплопроводностью. Становится электропроводящим при Т выше 600 ° С и используется в камерах датчика кислорода и, как подложкодержателе в высокотемпературных печах.

Основные свойства оксида циркония

Использование при температурах до 2400 ° C

Высокая плотность

Низкая теплопроводность (20% теплопроводности глинозема)

Химическая инертность

Сопротивление расплавленным металлам

Ионная электропроводность

Износостойкость

Высокая вязкость разрушения

Высокая твердость

Область применения

Чистый диоксид циркония существует в трех кристаллических фазах при различных температурах. При очень высоких температурах (> 2370 ° C) материал имеет кубическую структуру. При промежуточных температурах (1170 к 2370 ° С) он имеет тетрагональную структуру. При низких температурах (ниже 1170 ° C) материал переходит в моноклинную структуру. Переход от тетрагональной к моноклинной происходит быстро и сопровождается 3-5 процентным увеличением объема, который вызывает обширные трещины в материале. Такое поведение разрушает механические свойства готовых компонентов в процессе охлаждения и делает чистый цирконий бесполезной для любого структурного или механического применения. Некоторые оксиды, которые растворяются в кристаллической структуре оксида циркония могут замедлить или устранить эти изменения структуры кристалла. Обычно используются эффективные добавки MgO, CaO, и Y2O3. При достаточном количестве добавок, высоко температурная кубическая структура может сохраняться до комнатной температуры. Кубически стабилизированный диоксид циркония является полезной тугоплавкой и технической керамикой, потому что не проходит через разрушительные фазовые переходы при нагревании и охлаждении.