Слайд 2

Титан – металл серого цвета. Имеет две полиморфные

модификации:

1. Низкотемпературная (до 882 оС) модификация Ti - решетка

ГП с периодами а=0,296 нм, с=0,472 нм

2. Высокотемпературная (900 оС) модификация Ti -решетка ОЦК с периодом а=0,332 нм.

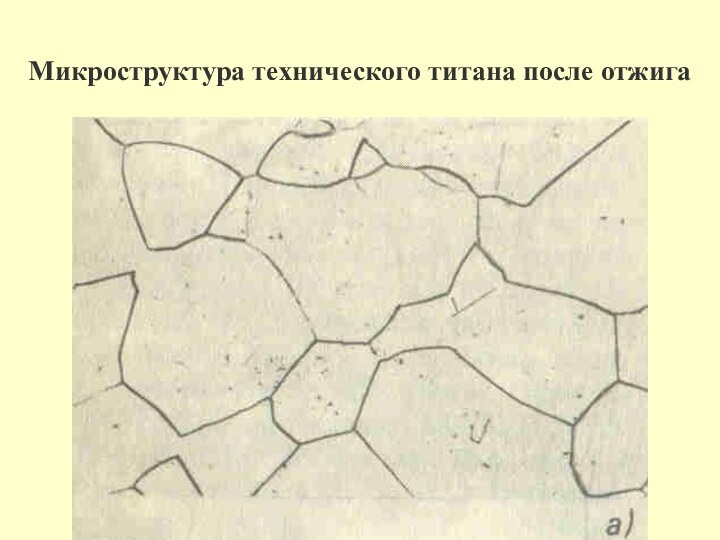

Полиморфное превращение при медленном охлаждении происходит по нормальному механизму с образованием полиэдрической структуры.

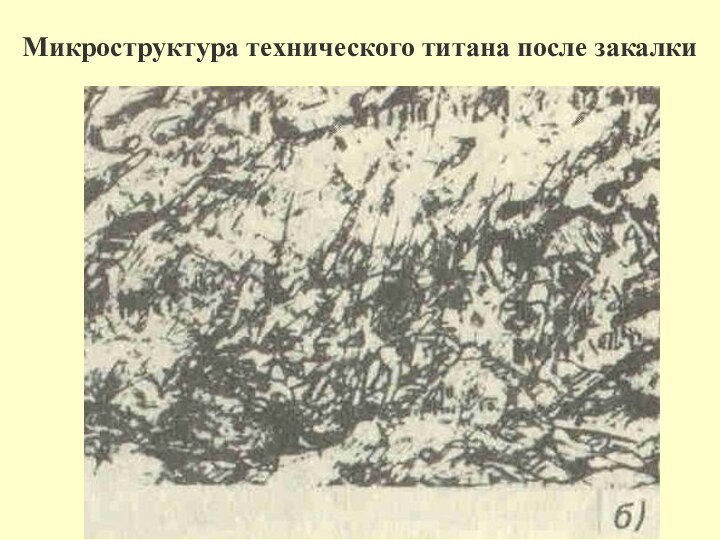

А при быстром охлаждении – по мартенситному механизму с образованием игольчатой структуры

Слайд 3

Микроструктура технического титана после отжига

а-после отжига

Слайд 4

Микроструктура технического титана после закалки

б-после закалки

Слайд 5

Титан – производят обогащением и хлорированием титановой руды

с последующим ее восстановлением из четыреххлористого титана металлическим магнием:

Получают

титановую губку.

Маркируют по твердости ТГ-100, ТГ-110.

Для получения монолитного титана губку размалывают в порошок, прессуют и спекают либо переплавляют в дуго- вых печах в вакууме или в атмосфере инертных газов

Слайд 6

Для уменьшения количества примесей и более равномерного их

распределения по сечению слитка проводят двух-трех-разовую переплавку.

Технический титан маркируют:

ВТ1-00 примесей до 0,1%

ВТ1-0 примесей до 0,3%

Крупнозернистую структуру измельчают модифицированием цирконием или бором

Слайд 7

Свойства титана:

Малая плотность

Хорошие механические свойства

Высокая удельная прочность

Хорошие технологические

свойства

Отличная коррозионная стойкость

Низкий модуль упругости

Хладостоек

Низкие антифрикционные свойства

Слайд 8

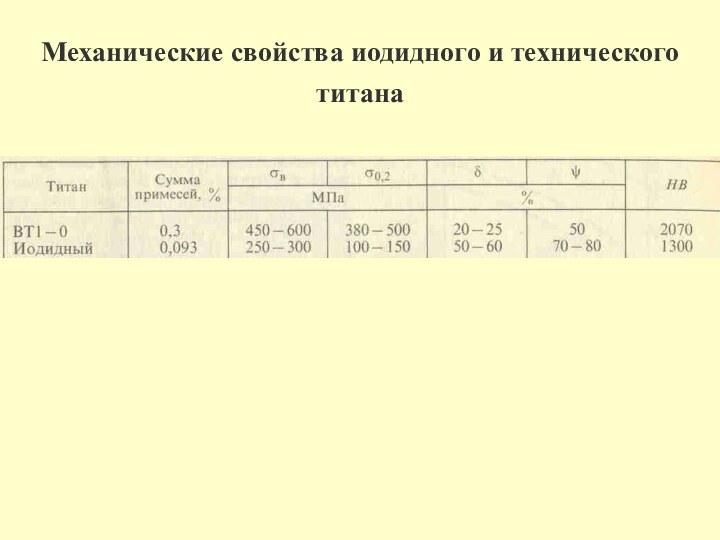

Механические свойства иодидного и технического титана

Слайд 9

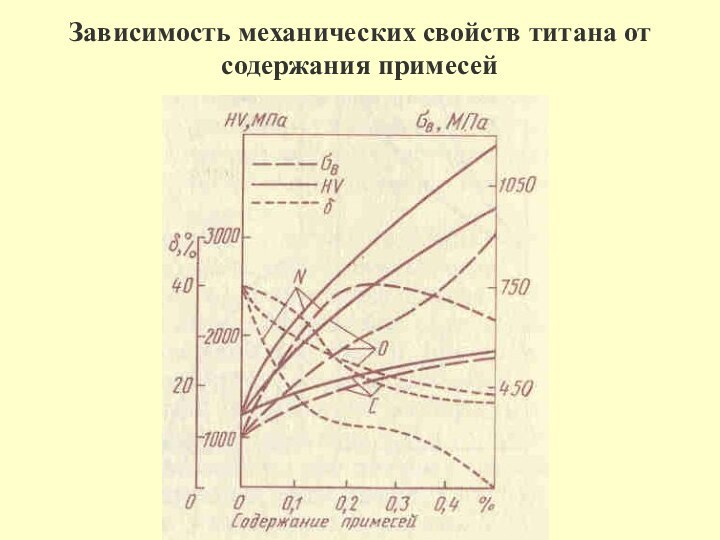

Зависимость механических свойств титана от содержания примесей

Слайд 10

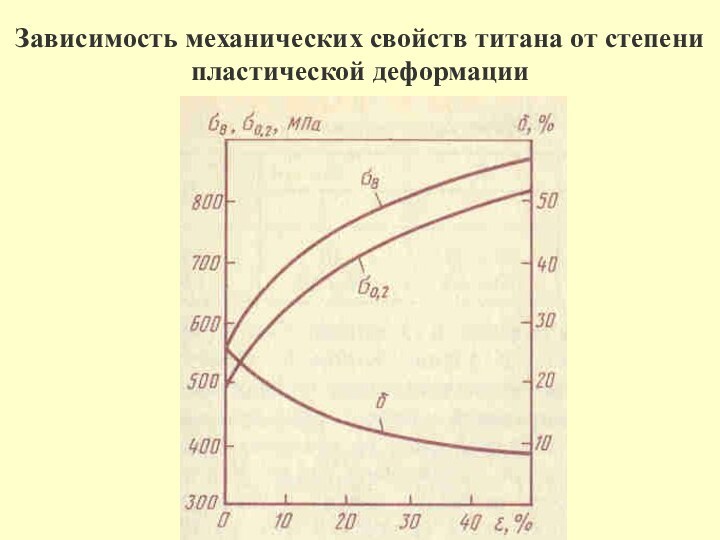

Зависимость механических свойств титана от степени пластической деформации

Слайд 11

Легирующие элементы по характеру влияния на полиморфные превращения

титана подразделяют на три группы:

-стабилизаторы

-стабилизаторы

нейтральные

Слайд 12

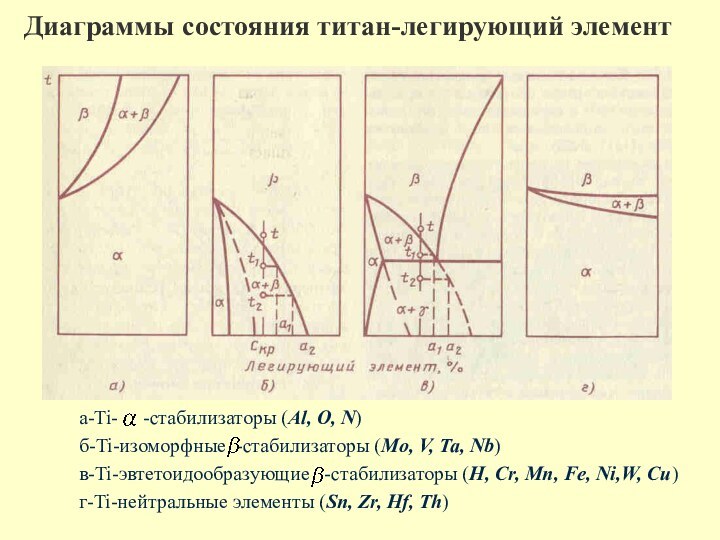

Диаграммы состояния титан-легирующий элемент

а-Ti- -стабилизаторы (Al,

O, N)

б-Ti-изоморфные -стабилизаторы (Mo, V, Ta, Nb)

в-Ti-эвтетоидообразующие -стабилизаторы

(H, Cr, Mn, Fe, Ni,W, Cu)

г-Ti-нейтральные элементы (Sn, Zr, Hf, Th)

Слайд 13

Термическая обработка титановых сплавов

Слайд 14

Отжиг – проводят главным образом после холодной пластической

деформации для снятия наклепа

Температура отжига 670-800оС с выдержкой от

15 мин до 3 ч.

Отжиг проводят в вакууме для предотвращения насыщения газами и охрупчивания.

Упрочняющая термическая обработка (закалка и старение) применима только к сплавам с двухфазной структурой

Для повышения износостойкости титановые сплавы подвергают азотированию. Толщина нитридного слоя 0,06-0,2 мм, твердость 1200HV

Слайд 16

По технологии изготовления титановые сплавы подразделяют на:

Деформируемые и

Литейные

По механическим свойствам:

Нормальной прочности

Высокопрочные

Жаропрочные

Повышенной пластичности

По способности упрочняться с

помощью термической обработки:

Упрочняемые ТО

Неупрочняемые ТО

Слайд 17

Химический состав (ГОСТ 19807-74), структура и механические свойства

титановых сплавов

Слайд 18

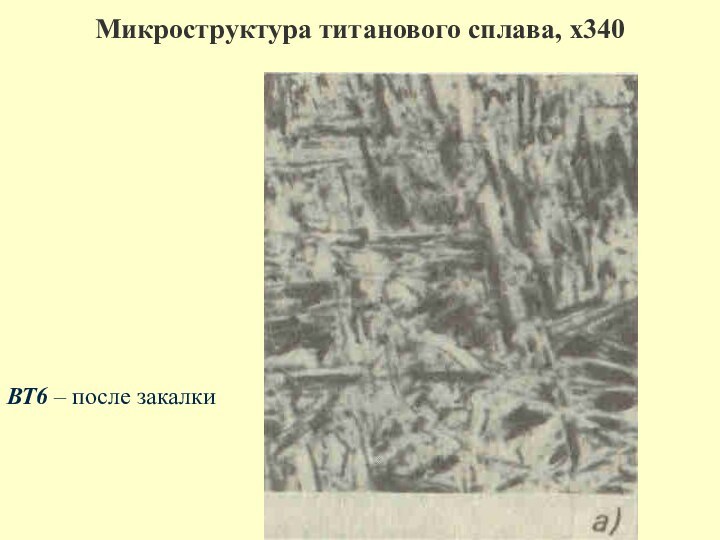

Микроструктура титанового сплава, х340

ВТ6 – после закалки

Слайд 19

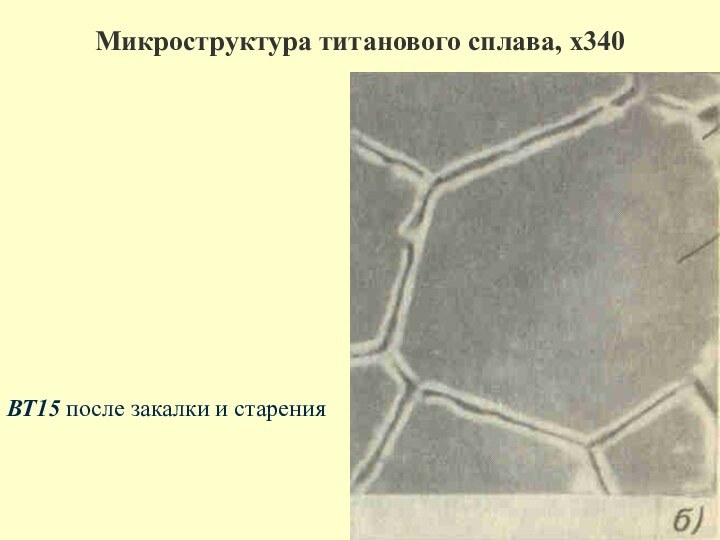

Микроструктура титанового сплава, х340

ВТ15 после закалки и старения

Слайд 20

Литейные сплавы:

Имеют хорошие литейные свойства

Высокая жидкотекучесть

Хорошая плотность отливок

Недостатками

являются большая склонность к поглощению газов и взаимодействие с

формовочными материалами

Применяют сплавы аналогичные по химическому составу с деформируемыми сплавами

Маркировка сплавов - ВТ5Л, ВТ3-1Л, ВТ14Л

Слайд 21

Порошковые титановые сплавы

Используют порошки технического титана и сплавов

Механические

свойства зависят от многих факторов:

Качества исходных порошков

Режимов горячего компактирования

Режимов

прессования и спекания

Технологические трудности – активное взаимодействие титана при повышенных температурах с примесями внедрения

Современные технологии: распыление металла в вакууме, горячее компактирование гранул, горячее изостатическое прессование с последующим вакуумным отжигом -позволяют получать изделия со 100% плотностью

Слайд 22

Сплавы на основе интерметаллидов

Две группы:

Жаропрочные (Ti-Al). Жаропрочность сплавов

превосходит все титановые сплавы и многие жаропрочные стали

Обладающие памятью

формы. Никелид титана - TiNi

Эффект памяти формы – это способность сплава устранять в процессе обратного мартенситного превращения деформацию, полученную им после прямого мартенситного превращения.

Слайд 23

Сплавы с памятью формы применяют:

В космической технике для

самораскрывающихся антенн

При установке саморасклепывающихся заклепок в трудно-доступных местах конструкции

Для

самосрабатывающих соединительных муфт трубопро-водов

Для дистанционного ремонта обсадных труб нефтяных и газовых скважин

В качестве материала изделий, многократно изменяющих свою форму при нагреве и охлаждении

Слайд 24

Бериллий и сплавы на его основе

Слайд 25

Бериллий – металл серого цвета. Обладает полиморфиз-

мом

1. Низкотемпературная

(до 1250 оС) модификация Be - решетка ГП с

периодами а=0,2286 нм, с=0,3584 нм

2. Высокотемпературная (1250-1284 оС) модификация Be -решетка ОЦК.

Плотность бериллия 1,845 т/м

Модуль нормальной упругости 309 Гпа

Отражательная способность 55%

Удельная жесткость 23 км

Удельная прочность 37 км

Слайд 26

Бериллий применяют:

В консолях крыльев, элеронах, тягах управления и

др. деталях сверхзвуковых самолетов

В ракетной технике изготавливают панели обшивки,

промежуточные отсеки, соединительные элементы, приборные стойки

Для армирования композиционных материалов на основе легких металлов.

Теплозащитные экраны: головные части ракет, передние кромки крыльев сверхзвуковых самолетов, оболочки кабин космонавтов

Для зеркал оптических приборов

В инерциальных системах навигации для ракет, самолетов, подводных лодок; из него изготавливают детали гиростабилизирующих платформ и гироскопов

Для легирования сплавов на основе меди, алюминия, никеля

Слайд 27

Недостатки бериллия:

Малая распространенность в природе

Сложная и дорогая технология

извлечения из руд и получения полуфабрикатов, а поэтому его

высокая стоимость

Низкая пластичность и анизотропия свойств

Токсичность. Соединения бериллия (аэрозоли, дисперсные частицы) попадая в легкие, вызывают тяжелое заболевание – бериллиоз. Бериллиевая пыль вызывает на коже зуд, а попадая в ранки – язвы и опухоли. В компактном виде бериллий безвреден.

Металлургия бериллия сложна вследствие его химической инертности. Слитки после вакуумной переплавки обрабатывают давлением или перерабатывают в порошок

При изготовлении на металлорежущих станках вследствие плохой обрабатываемости резанием необходимо использовать твердосплавный инструмент

Сваривается бериллий дуговым методом в аргоне, гелии или вакууме

Слайд 28

Литой бериллий крупнозернистый и хрупкий. Для улучшения пластичности

прокатку ведут при нагреве. Однако при температурах выше 700оС

бериллий «схватывается» с инструментом. Поэтому его прокатывают в стальной оболочке.

Механические свойства бериллия зависят

от степени чистоты

от технологии производства

от размера зерна

от наличия текстуры

горячекатаный полуфабрикат, полученный из слитка, обладает также

низкими свойствами

бериллий, полученный порошковой технологией, имеет мелкозернис-тую структуру и более высокие механические свойства, в том числе и пластичность. Чистый спеченный бериллий с чрезвычайно мелкозернис-той структурой 1-3 мкм обладает склонностью к сверхпластичности до 300%.

Слайд 29

Зависимость механических свойств горячепрессованного бериллия от размера зерна

и температуры испытания

Слайд 31

Основные трудности при получении бериллиевых сплавов связаны с

его недостатками:

Большая хрупкость

Высокая стоимость

Слайд 32

Сложность легирования бериллия заключается в небольшом размере атома

бериллия. Большинство элементов, растворяясь в бериллии, искажают его кристаллическую

решетку, в результате чего увеличивается его хрупкость

В связи с этим наибольшее распространение получили сплавы бериллия с практически нерастворимыми в нем алюминием.

Слайд 34

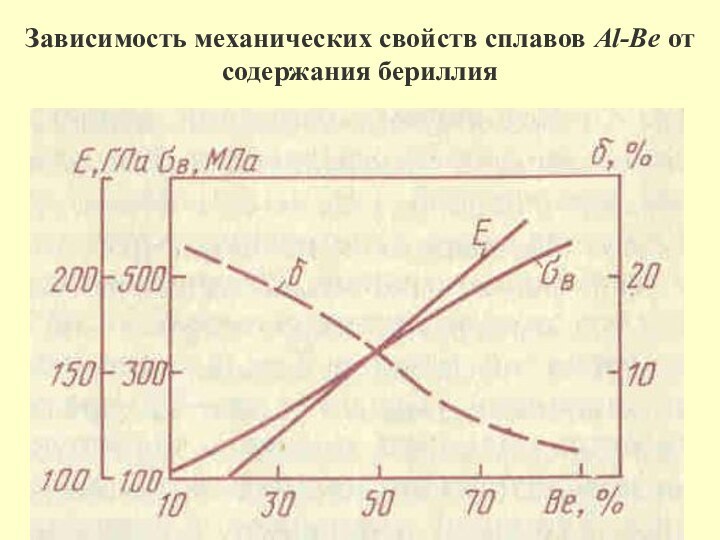

Чем больше содержится в сплавах бериллия, тем выше

их

прочность и жесткость.

Сплавы Al-Be по сравнению с чистым

бериллием:

Пластичнее

Технологичнее

Обладают высокими прочностными свойствами

Имеют высокую жесткость

Слайд 35

Зависимость механических свойств сплавов Al-Be от содержания бериллия

Слайд 36

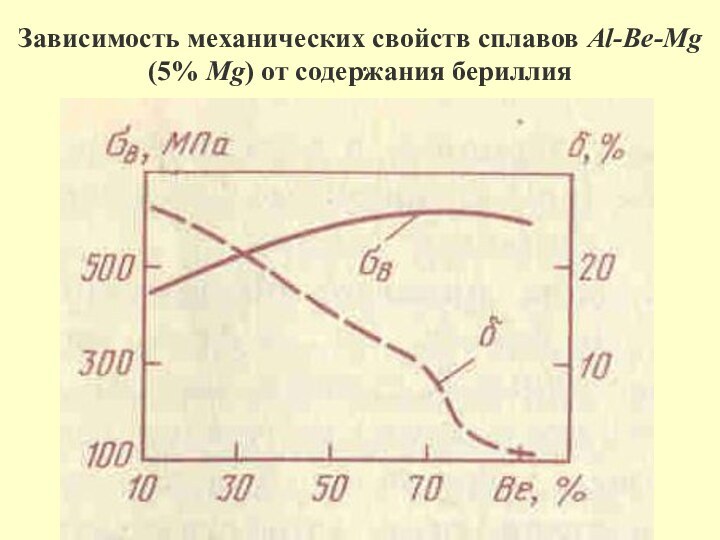

Зависимость механических свойств сплавов Al-Be-Mg (5% Mg) от

содержания бериллия

Слайд 37

Сплавы системы АБМ поставляют в виде деформированных или

отожженных полуфабрикатов, они хорошо сварива-ются и рекомендуются для сварных

конструкций

Более высокими показателями обладают сплавы полученные порошковой технологией с повышенным содержанием оксида BeO (до 4%)

Еще более высокую прочность при высокой температуре имеют бериллиды. Это интерметаллидные соединения бериллия с переходными метал-лами (Ta, Nb, Zr и др.). Бериллиды имеют:

температура плавления до 2000оС

твердость 500-1000 HV

жесткость 300-350 ГПа

плотность 2,7-5 т/м3

хрупкие

Применяют бериллиды для гироскопов и систем управления

Слайд 39

Композиционными называют сложные материалы, в состав которых входят

сильно отличающиеся по свойствам нерастворимые или малорастворимые один в

другом компоненты, разделенные в материале ярко выраженной границей

Композиционные материалы превосходят все известные конструкционные сплавы.

Уровень заданного комплекса свойств проектируется заранее и реализуется в процессе изготовления материала.

Слайд 40

Удельная прочность и удельный модуль упругости некоторых неармированных

и композиционных материалов

1-алюминий

2-титан и сталь

3-титан, армированный бериллиевой

проволокой

4-титан, армированный

волокнами SiC

5-титан, армированный волокнами борсика

6-алюминий, армированный борными волокнами

7-эпоксидная смола, армированная волокнами графита

8- эпоксидная смола, армированная борными волокнами

Слайд 41

Принцип создания КМ заимствован у природы.

Стволы деревьев

Стебли растений

Кости

человека и животных

В дереве волокна целлюлозы соединены пластичным лигнином,

в костях тонкие прочные нити фосфатных солей – пластич-ным коллагеном

Слайд 42

Свойства КМ в основном зависят от физико-механических свойств

компонентов и прочности связи между ними.

В КМ

проявляются достоинства компонентов

Основой (матрицей) КМ могут служить:

Металлы или сплавы

Полимеры, углеродные, керамические материалы

Слайд 43

Матрица связывает композицию, придает ей форму. От свойств

матрицы в значительной степени зависят:

Технологические режимы получения КМ

Эксплуатационные характеристики

Рабочая

температура

Сопротивление усталостному разрушению

Сопротивление воздействию окружающей среды

Плотность

Удельная прочность

Слайд 44

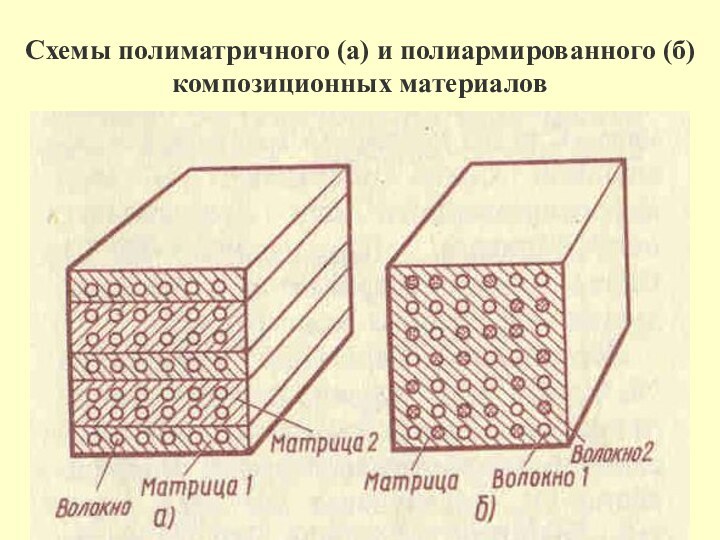

Схемы полиматричного (а) и полиармированного (б) композиционных материалов

Слайд 45

Свойства КМ зависят от формы, размера, количества и

характера распределения наполнителя.

По форме наполнители разделяют на три группы:

Нуль-мерные

Одномерные

Двумерные

Слайд 46

По форме наполнителя КМ разделяют:

Дисперсно-упрочненные

Волокнистые

Слоистые

Слайд 47

По схеме армирования КМ подразделяют на три группы:

Одноосное

Двухосное

Трехосное

Слайд 48

Классификация композиционных материалов по форме наполнителя (а) и

схемы армирования (б, в, г)

Слайд 49

КМ применяют во многих отраслях промышленности:

лопасти винтов вертолетов

камер

сгорания реактивных двигателей

лопатки турбин

детали двигателей

корпуса лодок

гребные винты

электро-изоляционные материалы

радиопрозрачные обтекатели

подшипников

скольжения и др.

Слайд 50

Дисперсионно-упрочненные композиционные материалы

Наполнителями служат дисперсные частицы тугоплавких фаз

- оксидов, нитридов, боридов, карбидов (Al2O3, SiO2 BN, SiC

и др.)

Достоинства соединений:

Высокий модуль упругости

Низкая плотность

Пассивность к взаимодействию с материалами матриц

Распространенность в природе

Невысокая стоимость

Слайд 51

В дисперсионно-упрочненных КМ основную нагрузку воспри-нимает матрица, а

дисперсные частицы упрочнителя ока-зывают сопротивление движению дислокаций при нагру-жении

материала, мешают развитию пластической деформации

Большое упрочнение достигается при размере частиц

0,01-0,1мкм и расстоянии между ними 0,05-0,5 мкм

Слайд 52

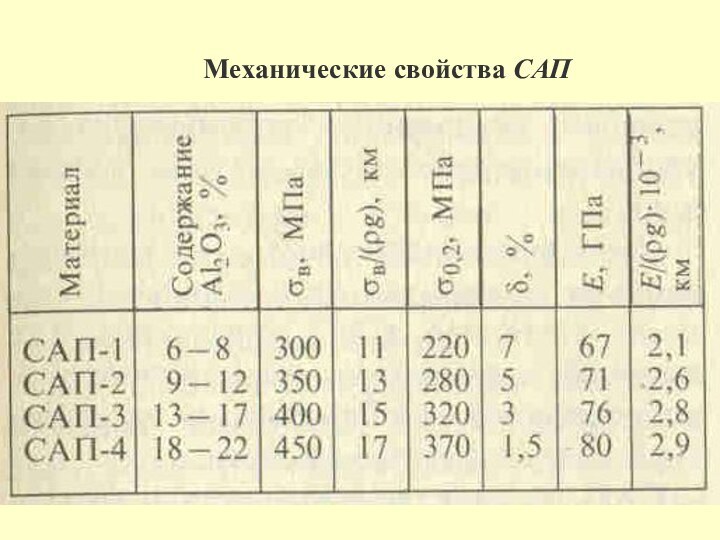

Дисперсионно-упрочненные композиционные материалы на алюминиевой основе

Материал САП характеризуется:

Высокой

прочностью

Жаропрочностью

Коррозионной стойкостью

Термической стабильностью свойств

Слайд 54

Волокнистые композиционные материалы

Упрочнителями служат волокна или нитевидные кристаллы

чистых элементов и тугоплавких соединений (B, C, Al2O3, SiC

и др.), а также проволока из металлов и сплавов (Mo, W, Be, высокопрочная сталь и др.)

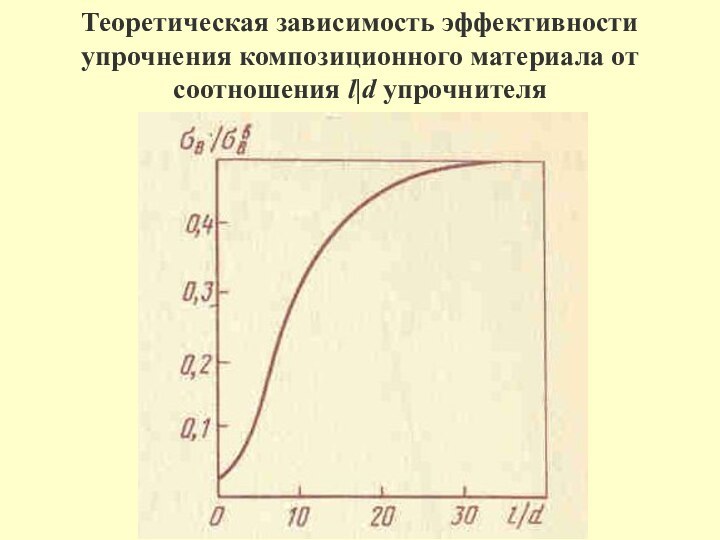

Слайд 55

Теоретическая зависимость эффективности упрочнения композиционного материала от соотношения

l|d упрочнителя

Слайд 56

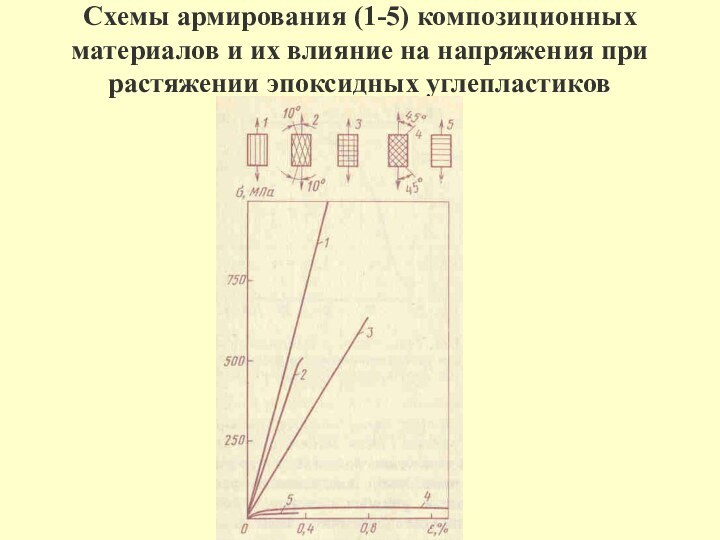

Схемы армирования (1-5) композиционных материалов и их влияние

на напряжения при растяжении эпоксидных углепластиков

Слайд 57

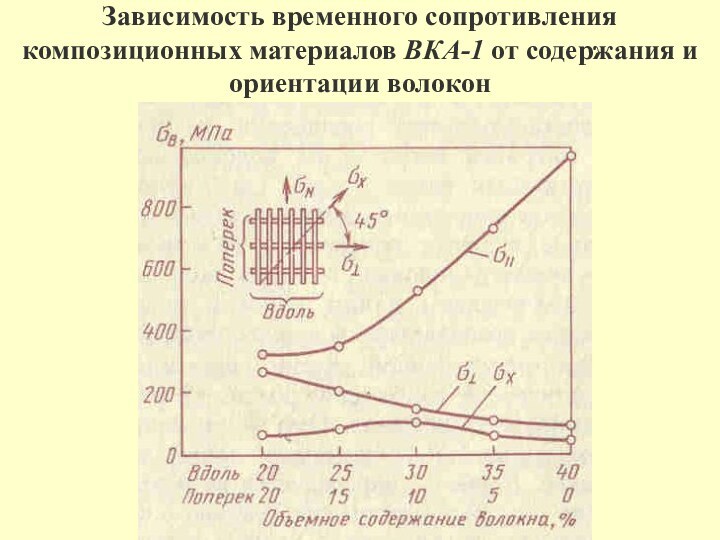

Зависимость временного сопротивления композиционных материалов ВКА-1 от содержания

и ориентации волокон

Слайд 58

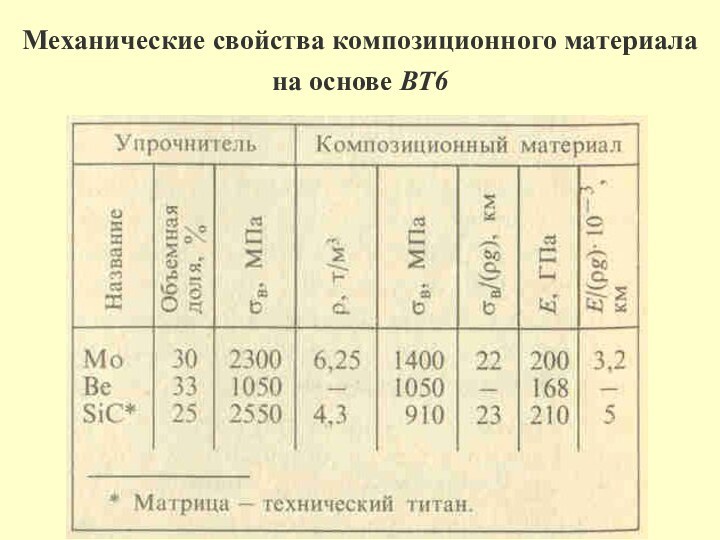

Механические свойства одноосно-армированных композиционных материалов с металлической матрицей

Слайд 59

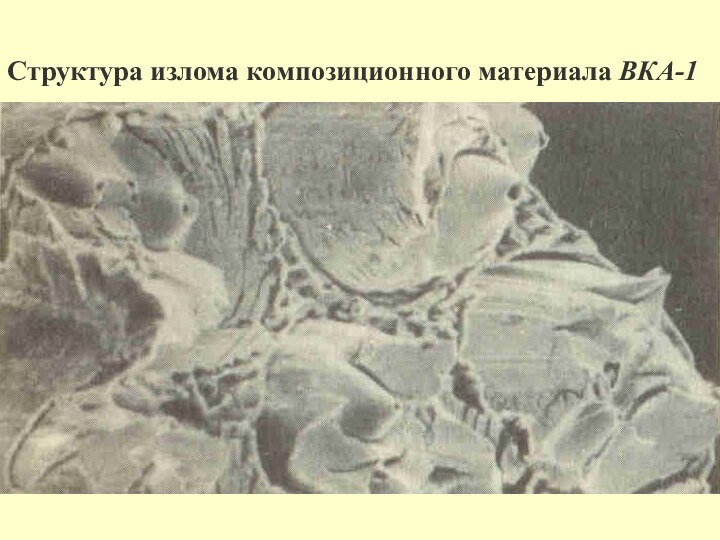

Структура излома композиционного материала ВКА-1

Слайд 60

Свойства волокон и нитевидных монокристаллов

Слайд 61

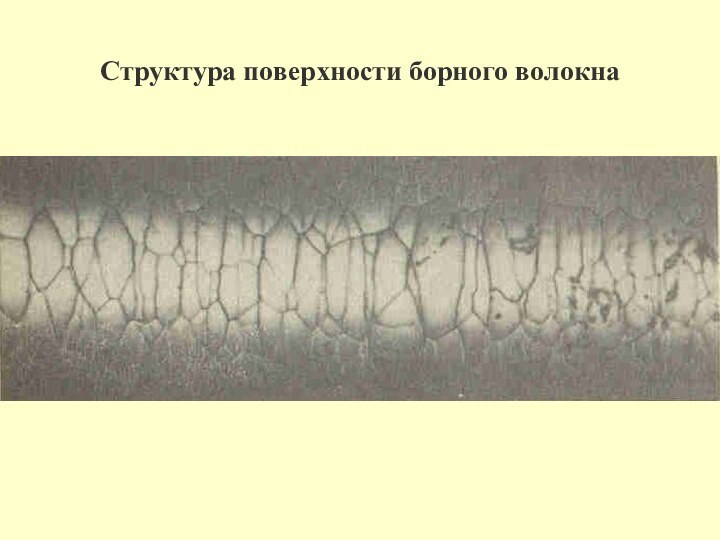

Структура поверхности борного волокна

Слайд 62

Строение углеродных волокон

а-общий вид

б-продольное сечение фибриллы

в-поперечное сечение микрофибриллы

lа

и lс-поперечные размеры микрофибрилл

Слайд 63

Влияние добавок ионов Ba и Ni на свойства

одноосно-армированных композиционных материалов

Слайд 64

Свойства одноосно-армированных композиционных материалов с полимерной матрицей

Слайд 65

Зависимость прочности стекловолокнитов от содержания и вида наполнителя

1-непрерывное

ориентированное волокно

2-короткое неориентированное волокно

Слайд 66

Механические свойства композиционного материала алюминиевый сплав – борные

волокна (50 об. %)

Слайд 67

Зависимость прочности бороалюминиевых листов от объемного содержания борных

волокон