Слайд 2

Тема 10. ОБРАБОТКА РЕЗЬБОВЫХ ПОВЕРХНОСТЕЙ

1. Резьба и ее

элементы: понятие о винтовой линии; понятие о резьбе; элементы

резьбы. Типы и системы резьб. Нарезание и накатывание резьб.

2. Инструменты для нарезания внутренних резьб. Приспособления для нарезания внутренних резьб.

3. Инструменты для нарезания наружных резьб. Инструмент и процесс нарезания наружных трубных резьб.

4. Подготовка стержней и отверстий для создания резьбовых поверхностей. Правила обработки наружных и внутренних резьбовых поверхностей.

5. Правила нарезания наружной резьбы. Правила нарезания внутренних резьб. Типичные дефекты при нарезании резьб, причины их появления и способы предупреждения.

Учебные вопросы:

Слайд 3

1. Резьба и ее элементы

Обработка резьбовых поверхностей

- это операция, которая осуществляется снятием слоя материала (стружки)

с обрабатываемой поверхности или без снятия стружки, т.е. пластическим деформированием.

Понятие о винтовой линии

Рис. 1.1. Винтовая линия:

1 - цилиндр; 2 - треугольник; d- диаметр цилиндра; а - угол подъема винтовой линии; АВ, СВ, АС- соответственно катеты и гипотенуза треугольника

Слайд 5

Продолжение 1 вопроса

Понятие о резьбе

Винтовая канавка, прорезанная

на поверхности цилиндра, называется впадиной резьбы, а винтовой выступ,

образующийся в результате прорезания канавки на протяжении одного поворота цилиндра, - витком или ниткой резьбы.

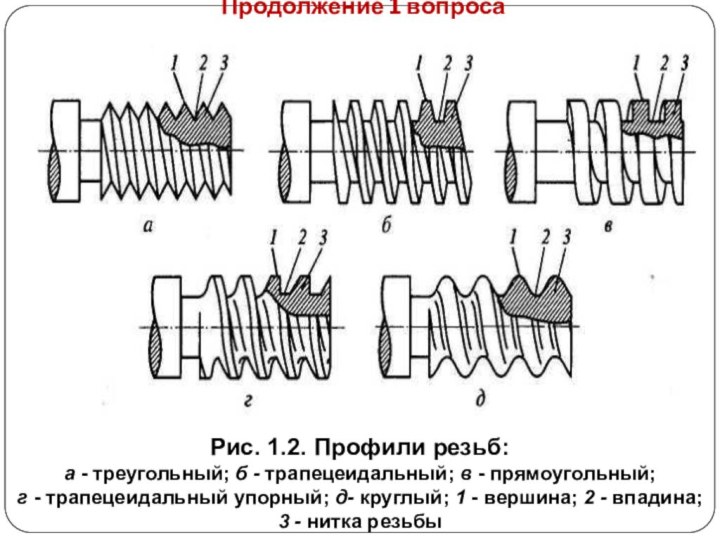

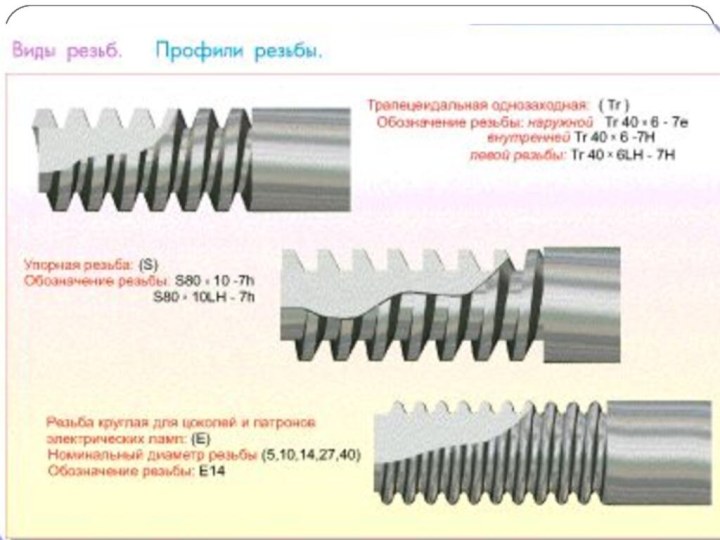

В зависимости от формы прорезанной канавки различают несколько профилей резьб (рис. 1.2): треугольный; трапецеидальный; ходовой; прямоугольный (ленточный); трапецеидальный упорный; круглый.

По числу ниток резьбы делят на одно-, двух-, трех- и многозаходные.

Слайд 6

Продолжение 1 вопроса

Рис. 1.2. Профили резьб:

а -

треугольный; б - трапецеидальный; в - прямоугольный;

г -

трапецеидальный упорный; д- круглый; 1 - вершина; 2 - впадина;

3 - нитка резьбы

Слайд 10

Продолжение 1 вопроса

Элементы резьбы

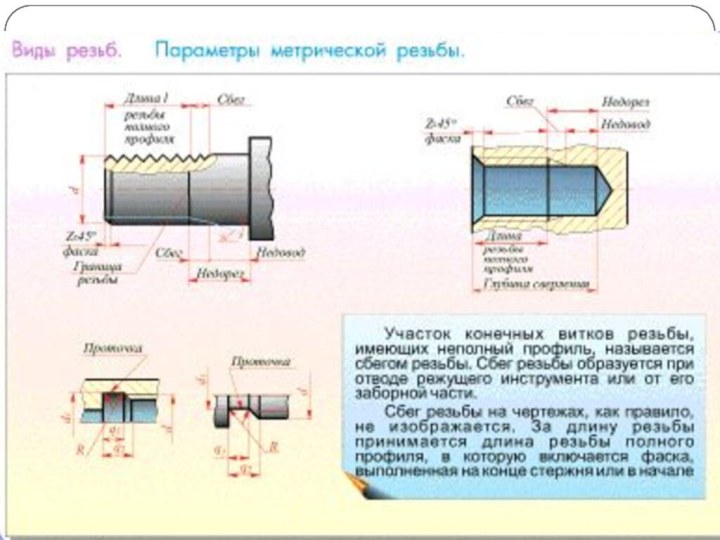

Каждая резьба характеризуется определенными

числовыми параметрами - элементами (рис. 1.3), которыми являются шаг,

угол профиля, высота профиля, наружный, внутренний и средний диаметры.

Рис. 1.3. Элементы резьб:

а - треугольной; б - прямоугольной; в - трапецеидальной; г - трапецеидальной упорной; д - круглой; а - угол профиля; Р - шаг резьбы; d - наружный диаметр резьбы; d1 - внутренний диаметр резьбы; d2 - средний диаметр резьбы

Слайд 11

Продолжение 1 вопроса

Шаг резьбы Р - это

расстояние в миллиметрах между вершинами двух соседних витков резьбы,

измеренное в направлении ее оси.

Высота профиля l - это расстояние от вершины резьбы до основания профиля, измеренное в направлении, перпендикулярном оси резьбы.

Основание резьбы - это участок профиля резьбы, находящийся на наименьшем расстоянии от ее оси.

Угол профиля α - это угол между прямолинейными участками сторон профиля резьбы.

Наружный диаметр резьбы d - это наибольший диаметр, измеряемый по вершинам резьбы перпендикулярно ее оси.

Внутренний диаметр резьбы d1-это наименьшее расстояние между противоположными основаниями резьбы, измеренное перпендикулярно ее оси.

Средний диаметр резьбы d2 - это диаметр условной окружности, проведенный посредине профиля резьбы между дном впадины (основанием резьбы) и вершиной выступа перпендикулярно оси резьбы.

Слайд 13

Продолжение 1 вопроса

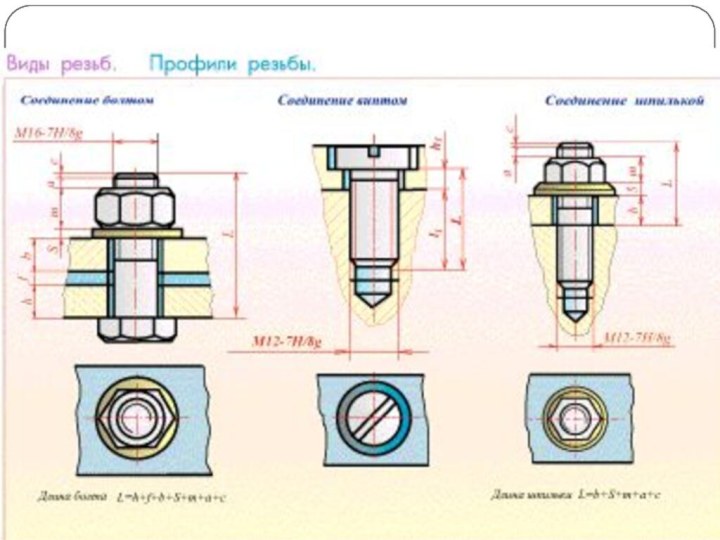

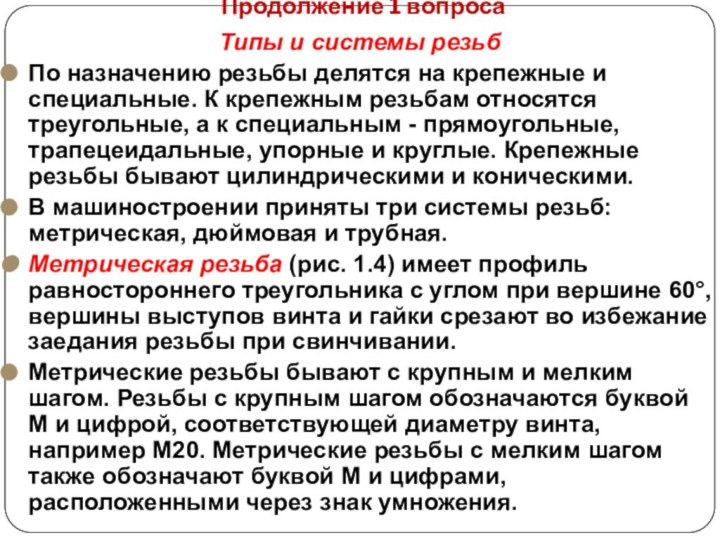

Типы и системы резьб

По назначению

резьбы делятся на крепежные и специальные. К крепежным резьбам

относятся треугольные, а к специальным - прямоугольные, трапецеидальные, упорные и круглые. Крепежные резьбы бывают цилиндрическими и коническими.

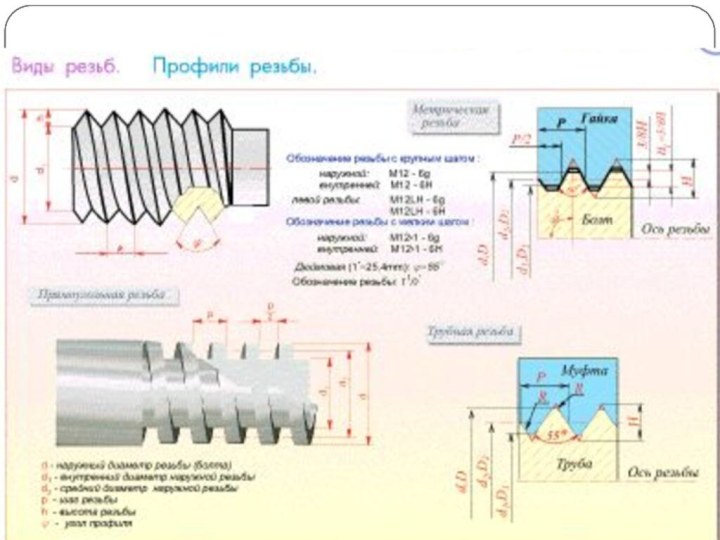

В машиностроении приняты три системы резьб: метрическая, дюймовая и трубная.

Метрическая резьба (рис. 1.4) имеет профиль равностороннего треугольника с углом при вершине 60°, вершины выступов винта и гайки срезают во избежание заедания резьбы при свинчивании.

Метрические резьбы бывают с крупным и мелким шагом. Резьбы с крупным шагом обозначаются буквой М и цифрой, соответствующей диаметру винта, например М20. Метрические резьбы с мелким шагом также обозначают буквой М и цифрами, расположенными через знак умножения.

Слайд 14

Продолжение 1 вопроса

Рис. 1.4. Метрическая резьба (размеры

указаны в миллиметрах): dcp - средний диаметр резьбы; е

- нормированный зазор; d1 - внутренний диаметр резьбы; S - шаг резьбы; t0 - теоретическая высота профиля; t1- расстояние между вершинами витков болта и гайки; t2 - расстояние от вершины витка до дна впадины

Слайд 15

Продолжение 1 вопроса

Рис. 1.5. Дюймовая резьба (размеры

указаны в миллиметрах): d0 - наружный диаметр резьбы; d

- внутренний диаметр резьбы болта; d1 - внутренний диаметр резьбы гайки; dcp - средний диаметр резьбы; S - шаг резьбы; te -высота профиля; е - нормированный зазор

Дюймовая резьба (рис. 1.5) применяется при ремонтных работах и изготовлении запасных частей к импортному и старому оборудованию.

Слайд 16

Продолжение 1 вопроса

Рис. 1.6. Трубная резьба (размеры

указаны в миллиметрах): d0 - наружный диаметр резьбы; d1 -

внутренний диаметр резьбы; t0 - высота профиля; r-радиус впадины; s - шаг резьбы

Трубная резьба (рис. 1.6) имеет профиль, аналогичный дюймовой резьбе, и меньший шаг. Вершины витков срезаны не плоско, как у дюймовых и метрических резьб, а по радиусу.

Слайд 17

Продолжение 1 вопроса

Рис. 1.7. Контроль резьб: а,

б - шагомером-шаблоном; в - штангенциркулем

Определение размеров резьб (рис.

1.7). Для проверки наружного диаметра резьбы используется штангенциркуль или микрометр, внутренний диаметр проверяют при помощи штангенциркуля, средний диаметр - специальным резьбовым микрометром, шаг резьбы контролируют при помощи специального резьбового шагомера (миллиметрового или дюймового).

Слайд 18

2. Инструменты для нарезания внутренних резьб.

Рис.

2.1. Метчик:

а - конструкция: 1 - нитка (виток);

2 - квадрат; 3 - хвостовик; 4 - канавка; 5 - режущее перо; б - геометрические параметры: 1 - передняя поверхность; 2 - режущая кромка; 3 -затылованная поверхность; 4 - задняя поверхность; 5 - режущее перо; а - задний угол; δ -угол резания; β — угол заострения; γ — передний угол; в — с винтовой стружечной канавкой: 1 - канавка; г - нарезание сквозной резьбы; д - нарезание глухой резьбы: ώ– угол наклона винтовой канавки

Метчик (рис. 2.1) представляет собой закаленный винт, на котором прорезано несколько прямых или винтовых канавок, образующих режущие кромки инструмента.

Слайд 21

Продолжение 2 вопроса

Конструкция метчиков зависит от их

назначения. В соответствии с этим используют ручные (слесарные), гаечные

(машинно-ручные), плашечные, маточные, сборные и специальные метчики.

По способу применения метчики делят на две группы: ручные и машинные.

Слайд 22

Продолжение 2 вопроса

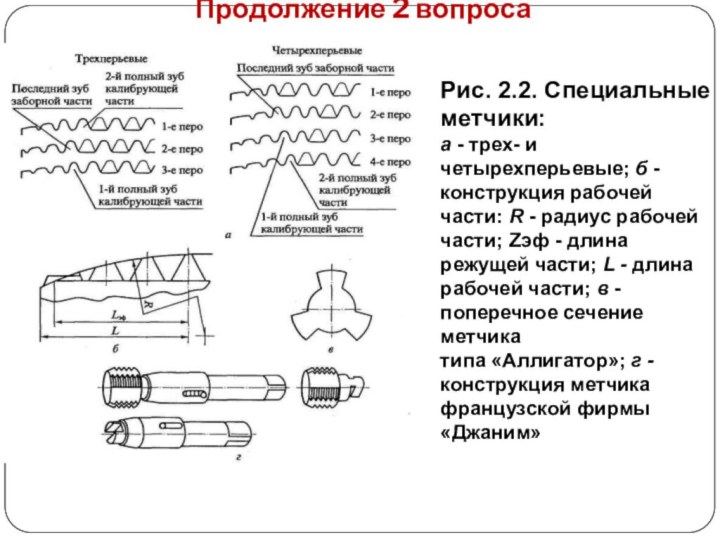

Рис. 2.2. Специальные метчики:

а -

трех- и четырехперьевые; б - конструкция рабочей части: R

- радиус рабочей части; Zэф - длина режущей части; L - длина рабочей части; в - поперечное сечение метчика

типа «Аллигатор»; г - конструкция метчика французской фирмы «Джаним»

Слайд 23

Продолжение 2 вопроса

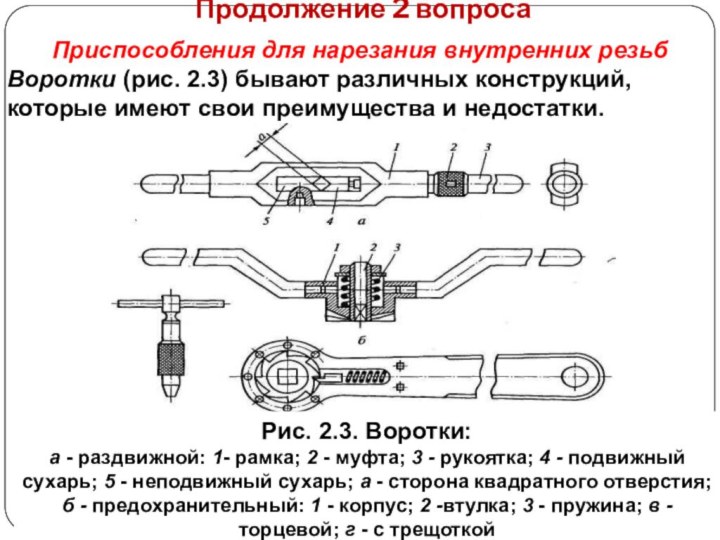

Приспособления для нарезания внутренних резьб

Воротки

(рис. 2.3) бывают различных конструкций, которые имеют свои преимущества

и недостатки.

Рис. 2.3. Воротки:

а - раздвижной: 1- рамка; 2 - муфта; 3 - рукоятка; 4 - подвижный сухарь; 5 - неподвижный сухарь; а - сторона квадратного отверстия; б - предохранительный: 1 - корпус; 2 -втулка; 3 - пружина; в - торцевой; г - с трещоткой

Слайд 25

Продолжение 2 вопроса

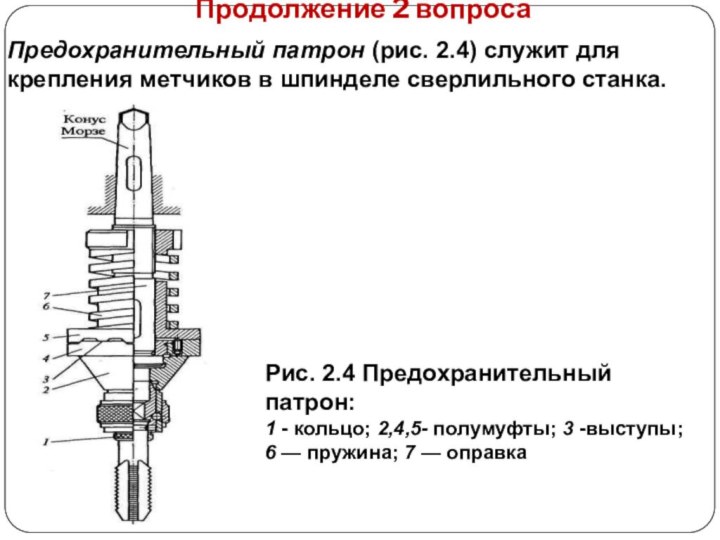

Предохранительный патрон (рис. 2.4) служит

для крепления метчиков в шпинделе сверлильного станка.

Рис. 2.4 Предохранительный

патрон:

1 - кольцо; 2,4,5- полумуфты; 3 -выступы; 6 — пружина; 7 — оправка

Слайд 26

Продолжение 2 вопроса

Реверсивный предохранительный патрон (рис. 2.5)

предназначен для нарезания резьб в глухих отверстиях диаметром от

5 до 10 мм.

Рис. 2.5. Реверсивный предохранительный патрон:

1 - шестерня; 2 - держатель; 3 - корпус; 4 -хвостовик; 5 - кольцо; б - гайка; 7 - шарнир; 8 -опорное крльцо; Р - шпонка; 10 - штифт; 11, 13 - втулки; 12 - ось; 14 - стержень; 15 - метчик

Слайд 27

Продолжение 2 вопроса

Реверсивные патроны (рис. 2.6) используются

при нарезании резьб на сверлильных станках или с помощью

ручных электрифицированных или пневматических резьбонарезателей.

Рис. 2.6. Реверсивный патрон:

1 - корпус; 2 - хвостовик; 3, 6, 7 -конические зубчатые колеса; 4 - муфта;

5 - валик

Слайд 28

Продолжение 2 вопроса

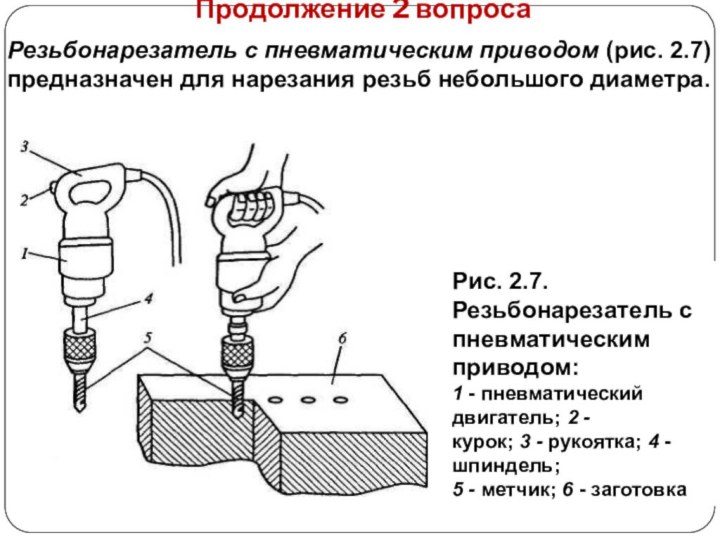

Резьбонарезатель с пневматическим приводом (рис.

2.7) предназначен для нарезания резьб небольшого диаметра.

Рис. 2.7. Резьбонарезатель

с пневматическим приводом:

1 - пневматический двигатель; 2 -

курок; 3 - рукоятка; 4 - шпиндель;

5 - метчик; 6 - заготовка

Слайд 29

Продолжение 2 вопроса

Резьбонарезатель с электрическим приводом (рис.

2.8) снабжен встроенным электродвигателем, реверсивным механизмом и редуктором.

Рис.

2.8. Резьбонарезатель с электрическим приводом:

а - кинематическая схема: 1 - электрический двигатель; 2 - зубчатое колесо; 3, 6- свободно сидящие зубчатые колеса; 4 - выступ; 5 - фланец; 7 - шпиндель; 8 - зубцы; 9-13 -зубчатые колеса; б - прием работы

Слайд 30

3. Инструменты для нарезания наружных резьб.

Для

нарезания наружных резьб применяется специальный инструмент - плашки.

При слесарном

(ручном) нарезании наружных резьб применяются плашки различных конструкций: круглые, которые иногда называются лерками, раздвижные (клуппы) и специальные, для нарезания труб.

Рис. 3.1. Круглая плашка: 1 - заборная часть; 2 - калибрующая часть; 3 - стружечная канавка

Слайд 32

Продолжение 3 вопроса

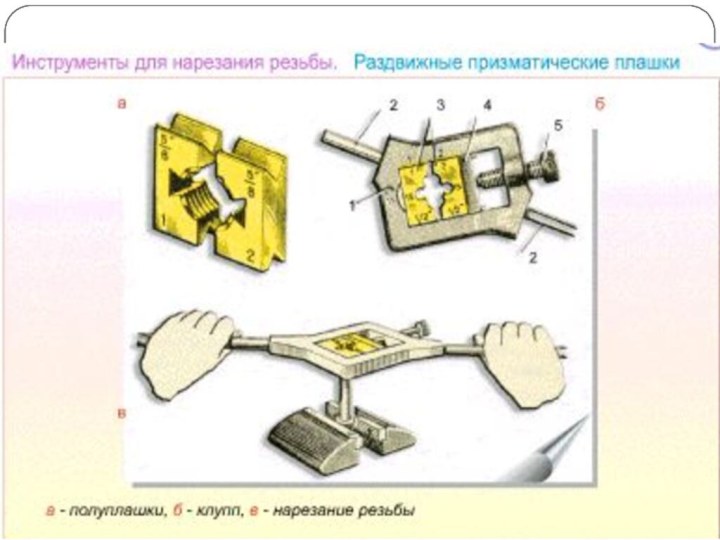

Квадратная (раздвижная) плашка (рис. 3.2)

состоит из двух половин, укрепляемых в специальной рамке с

рукоятками -клуппе, угловые выступы которого входят соответственно в канавки плашки, удерживая ее половинки.

Рис. 3.2. Квадратная (раздвижная) плашка: 1 - клупп; 2 - плашка

Слайд 34

Продолжение 3 вопроса

Воротки для круглых плашек (рис.

3.3) представляют собой круглую рамку с выточкой, в отверстии

которой помещается круглая плашка.

Рис. 3.3. Вороток для круглых плашек

Слайд 35

Продолжение 3 вопроса

Инструмент и процесс нарезания наружных

трубных резьб (рис. 3.4).

Рис. 3.4. Клупп для нарезания

трубных

резьб: 1 - корпус; 2 - рукоятки; 3 – червячная передача; 4 - рукоятка перемещения плашки; 5 - плашка

Слайд 36

Продолжение 3 вопроса

Гребенки резьбонарезные круглые (рис. 3.5)

используются для нарезания трубной резьбы на металлорежущих станках (токарных

и сверлильных) с помощью специальных патронов.

Рис. 3.5. Гребенка резьбонарезная круглая: λ - угол наклона режущей кромки; φ- угол при вершине; Р - шаг резьбы; dcp - средний диаметр резьбы

Слайд 37

Продолжение 3 вопроса

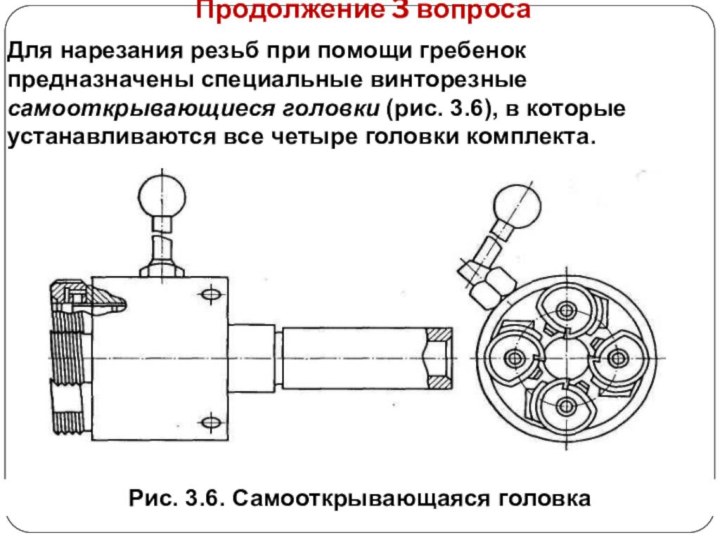

Для нарезания резьб при помощи

гребенок предназначены специальные винторезные самооткрывающиеся головки (рис. 3.6), в

которые устанавливаются все четыре головки комплекта.

Рис. 3.6. Самооткрывающаяся головка

Слайд 38

Продолжение 3 вопроса

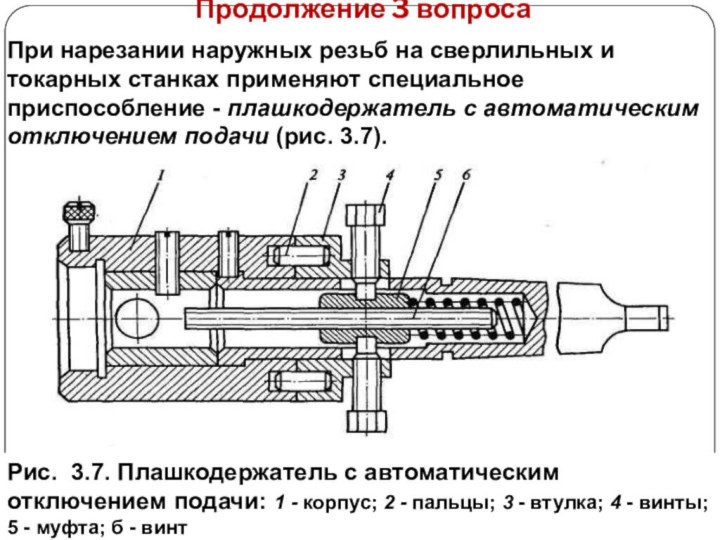

При нарезании наружных резьб на

сверлильных и токарных станках применяют специальное приспособление - плашкодержатель

с автоматическим отключением подачи (рис. 3.7).

Рис. 3.7. Плашкодержатель с автоматическим отключением подачи: 1 - корпус; 2 - пальцы; 3 - втулка; 4 - винты; 5 - муфта; б - винт

Слайд 39

Продолжение 3 вопроса

Накатные плашки применяются для получения

резьб диаметром от 4 до 32 мм с шагом

от 0,7 до 2,5 мм. Накатывание резьбы можно выполнять как вручную, так и на металлорежущих станках.

Рис. 3.8. Резьбонакатная плашка

Слайд 40

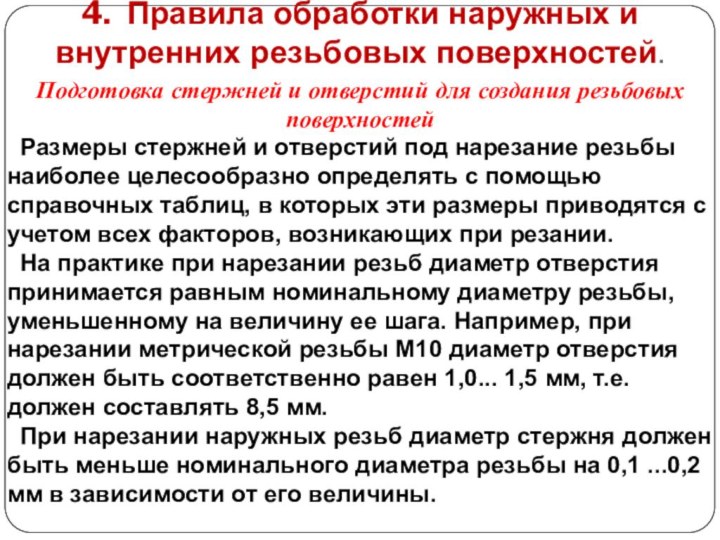

4. Правила обработки наружных и внутренних резьбовых поверхностей.

Подготовка стержней и отверстий для создания резьбовых поверхностей

Размеры

стержней и отверстий под нарезание резьбы наиболее целесообразно определять с помощью справочных таблиц, в которых эти размеры приводятся с учетом всех факторов, возникающих при резании.

На практике при нарезании резьб диаметр отверстия принимается равным номинальному диаметру резьбы, уменьшенному на величину ее шага. Например, при нарезании метрической резьбы М10 диаметр отверстия должен быть соответственно равен 1,0... 1,5 мм, т.е. должен составлять 8,5 мм.

При нарезании наружных резьб диаметр стержня должен быть меньше номинального диаметра резьбы на 0,1 ...0,2 мм в зависимости от его величины.

Слайд 41

Продолжение 4 вопроса

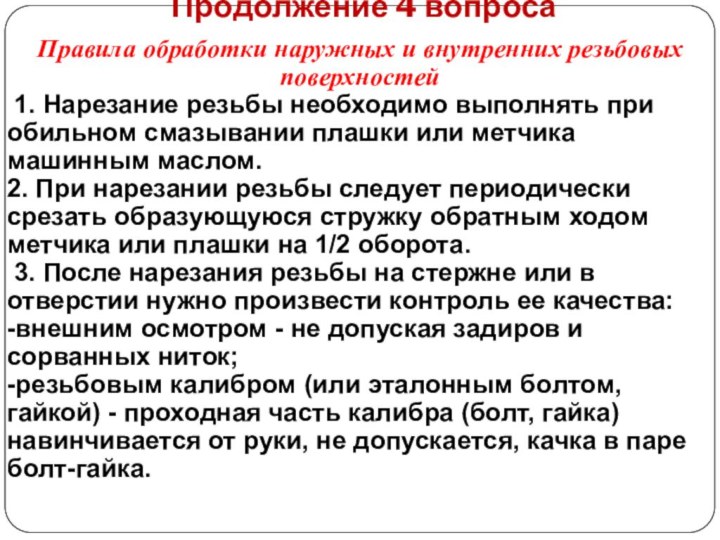

Правила обработки наружных и внутренних

резьбовых поверхностей

1. Нарезание резьбы необходимо выполнять при обильном смазывании

плашки или метчика машинным маслом.

2. При нарезании резьбы следует периодически срезать образующуюся стружку обратным ходом метчика или плашки на 1/2 оборота.

3. После нарезания резьбы на стержне или в отверстии нужно произвести контроль ее качества:

-внешним осмотром - не допуская задиров и сорванных ниток;

-резьбовым калибром (или эталонным болтом, гайкой) - проходная часть калибра (болт, гайка) навинчивается от руки, не допускается, качка в паре болт-гайка.

Слайд 42

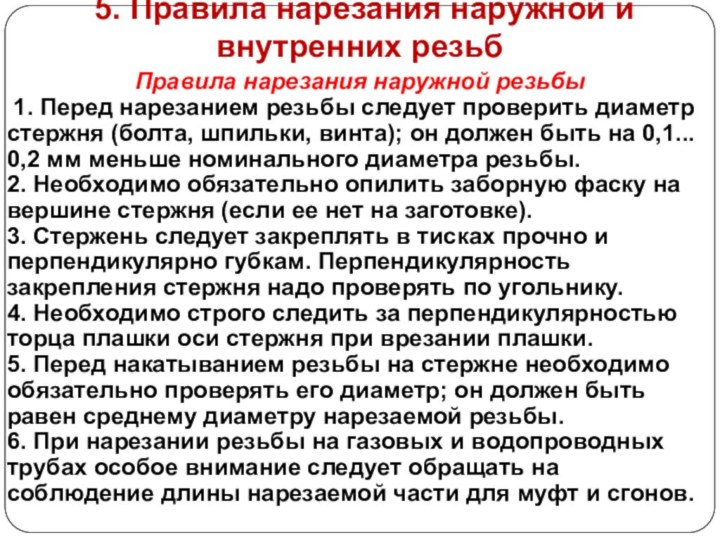

5. Правила нарезания наружной и внутренних резьб

Правила нарезания наружной резьбы

1. Перед нарезанием резьбы следует проверить

диаметр стержня (болта, шпильки, винта); он должен быть на 0,1... 0,2 мм меньше номинального диаметра резьбы.

2. Необходимо обязательно опилить заборную фаску на вершине стержня (если ее нет на заготовке).

3. Стержень следует закреплять в тисках прочно и перпендикулярно губкам. Перпендикулярность закрепления стержня надо проверять по угольнику.

4. Необходимо строго следить за перпендикулярностью торца плашки оси стержня при врезании плашки.

5. Перед накатыванием резьбы на стержне необходимо обязательно проверять его диаметр; он должен быть равен среднему диаметру нарезаемой резьбы.

6. При нарезании резьбы на газовых и водопроводных трубах особое внимание следует обращать на соблюдение длины нарезаемой части для муфт и сгонов.

Слайд 44

Продолжение 5 вопроса

Правила нарезания внутренних резьб

1.Перед нарезанием

резьбы следует проверить:

-соответствие диаметра отверстия размеру нарезаемой резьбы. Он

должен соответствовать данным таблицы резьб;

-глубину отверстия для нарезания глухой резьбы. Она должна соответствовать размеру, указанному на чертеже.

2. При врезании метчика нужно обеспечить перпендикулярность его оси верхней плоскости заготовки, в которой нарезается резьба.

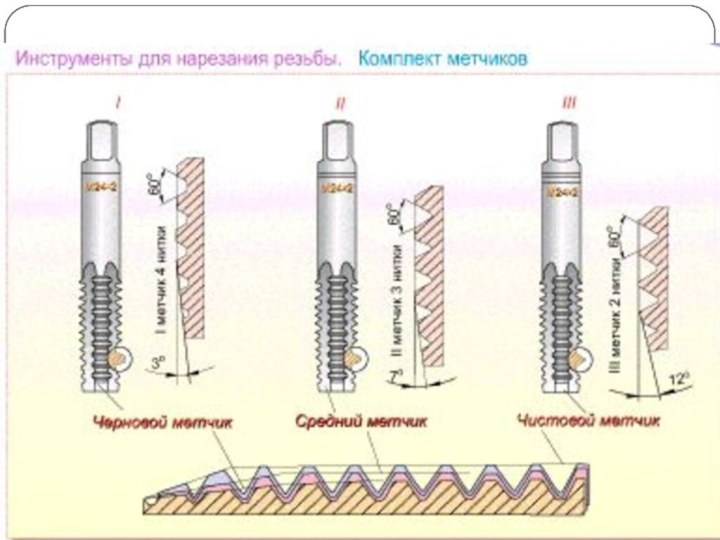

3.При нарезании резьбы следует использовать весь комплект метчиков: первый - черновой; второй - получистовой; третий - чистовой.

4. При нарезании резьбы в глухом отверстии необходимо периодически очищать его от стружки.

5. Особую осторожность следует соблюдать при нарезании резьб малого диаметра (5 мм и менее) во избежание поломки метчика.

6. При нарезании резьбы машинным метчиком на станке необходимо закреплять его в предохранительном патроне.

Слайд 46

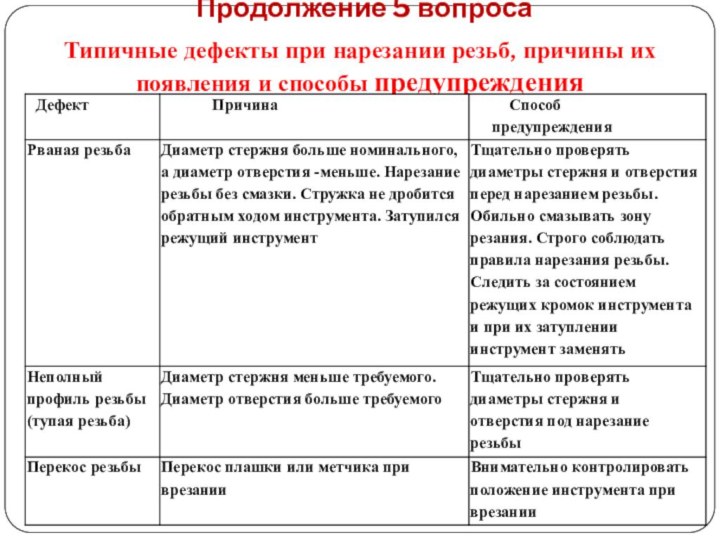

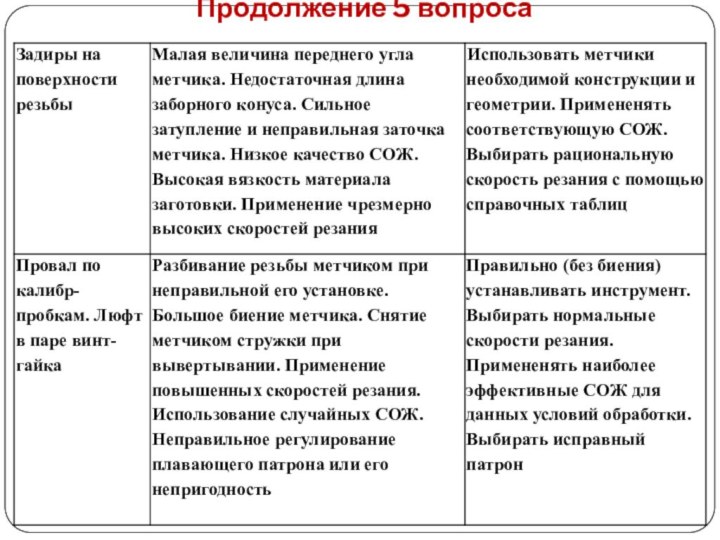

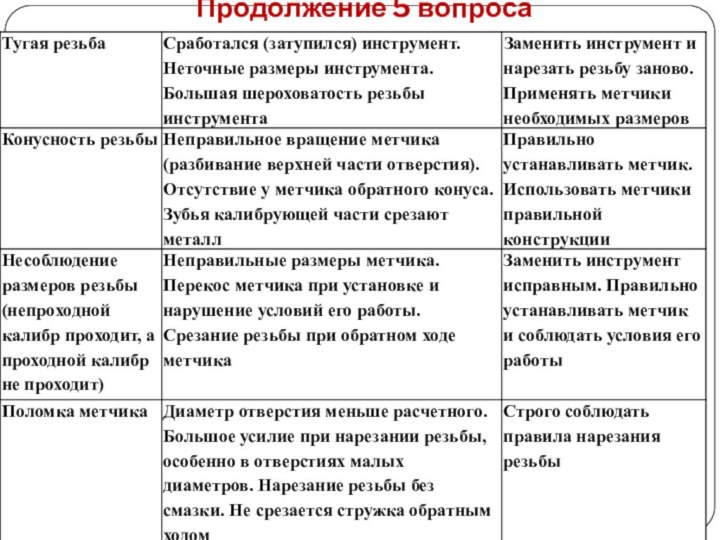

Продолжение 5 вопроса

Типичные дефекты при нарезании резьб,

причины их появления и способы предупреждения