- Главная

- Разное

- Бизнес и предпринимательство

- Образование

- Развлечения

- Государство

- Спорт

- Графика

- Культурология

- Еда и кулинария

- Лингвистика

- Религиоведение

- Черчение

- Физкультура

- ИЗО

- Психология

- Социология

- Английский язык

- Астрономия

- Алгебра

- Биология

- География

- Геометрия

- Детские презентации

- Информатика

- История

- Литература

- Маркетинг

- Математика

- Медицина

- Менеджмент

- Музыка

- МХК

- Немецкий язык

- ОБЖ

- Обществознание

- Окружающий мир

- Педагогика

- Русский язык

- Технология

- Физика

- Философия

- Химия

- Шаблоны, картинки для презентаций

- Экология

- Экономика

- Юриспруденция

Что такое findslide.org?

FindSlide.org - это сайт презентаций, докладов, шаблонов в формате PowerPoint.

Обратная связь

Email: Нажмите что бы посмотреть

Презентация на тему Наплавка на металлы студента группы ЭГС-14-1 Науменко Вячеслава

Содержание

- 2. Наплавка Наплавка - это нанесение слоя металла или сплава на поверхность изделия посредством сварки плавлением

- 3. Процессы наплавки Процессы наплавки занимают важное место в

- 4. Наплавочные работыНаплавку выполняют с помощью сварки, преимущественно

- 5. Наиболее распространены ручная дуговая наплавка покрытыми электродами,

- 6. Сущность наплавкиСущность процесса наплавки заключается в использовании

- 7. Основные способы наплавки плавлением Основные способы наплавки плавлением:

- 8. При наплавке должен выполняться ряд технологических требованийВ

- 9. Скачать презентацию

- 10. Похожие презентации

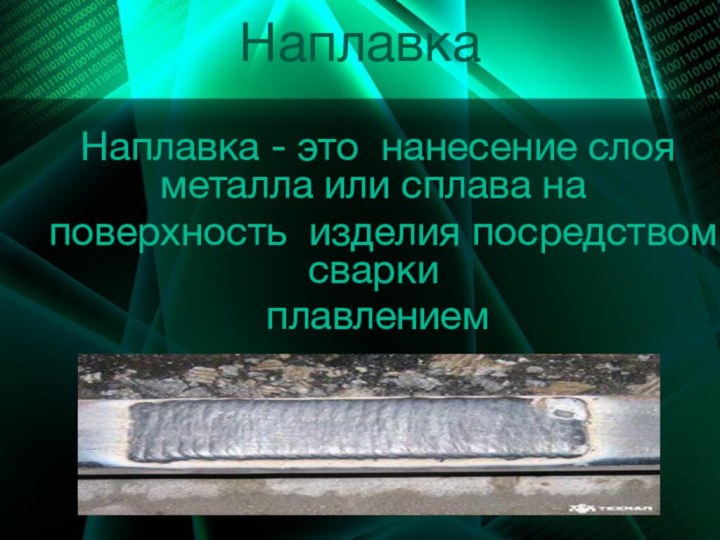

Наплавка Наплавка - это нанесение слоя металла или сплава на поверхность изделия посредством сварки плавлением

Слайд 3

Процессы наплавки

Процессы наплавки занимают важное место в сварочном

производстве при ремонте и восстановлении первоначальных размеров изношенных деталей

и при изготовлении новых изделий с целью получения поверхностных слоёв, обладающих повышенной твёрдостью, износостойкостью, жаропрочностью, кислотостойкостью и другими специальными свойствами.

Слайд 4

Наплавочные работы

Наплавку выполняют с помощью сварки, преимущественно дуговой,

для наложения необходимого слоя металла на поверхность детали с

целью повышения ее стойкости против истирания, повышенных температур, абразивного изнашивания, коррозии и других видов разрушенияСлайд 5 Наиболее распространены ручная дуговая наплавка покрытыми электродами, наплавка

неплавящимися угольным или вольфрамовым электродом в среде защитного газа,

наплавка в углекислом газе, под слоем флюса, вибродуговая наплавкаНаплавка

Слайд 6

Сущность наплавки

Сущность процесса наплавки заключается в использовании теплоты

для расплавления присадочного материала и его соединения с основным

металлом детали.Используя возможности дуговой наплавки, на поверхности детали можно получить наплавленный слой, любой толщины, любого химического состава с разнообразными свойствами

Слайд 7

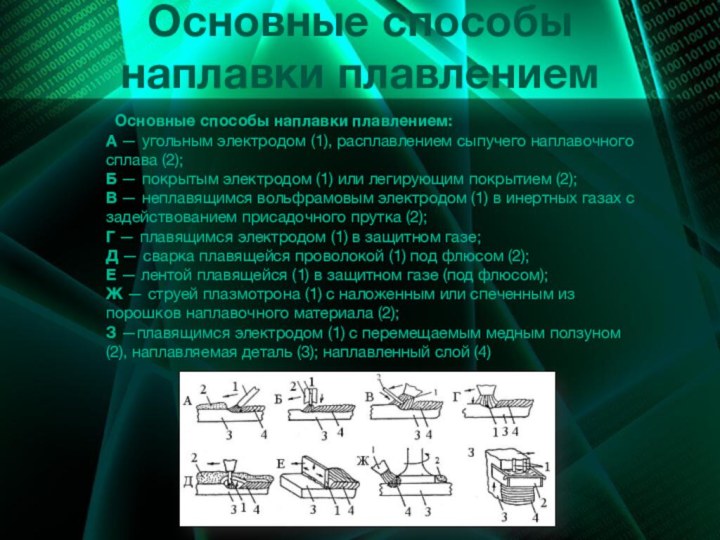

Основные способы наплавки плавлением

Основные способы наплавки плавлением:

А —

угольным электродом (1), расплавлением сыпучего наплавочного сплава (2); Б —

покрытым электродом (1) или легирующим покрытием (2); В — неплавящимся вольфрамовым электродом (1) в инертных газах с задействованием присадочного прутка (2); Г — плавящимся электродом (1) в защитном газе; Д — сварка плавящейся проволокой (1) под флюсом (2); Е — лентой плавящейся (1) в защитном газе (под флюсом); Ж — струей плазмотрона (1) с наложенным или спеченным из порошков наплавочного материала (2); З —плавящимся электродом (1) с перемещаемым медным ползуном (2), наплавляемая деталь (3); наплавленный слой (4)

Слайд 8

При наплавке должен выполняться ряд технологических требований

В первую

очередь таким требованием является минимальное разбавление наплавленного слоя основным

металлом, расплавляемым при наложении валиковПри наплавке необходимо обеспечение минимальной зоны термического влияния и минимальных напряжений и деформаций

Это требование обеспечивается за счет уменьшения глубины проплавления, регулированием параметров режима, погонной энергии, увеличением вылета электрода, применением широкой электродной ленты и другими технологическими приемами.