- Главная

- Разное

- Бизнес и предпринимательство

- Образование

- Развлечения

- Государство

- Спорт

- Графика

- Культурология

- Еда и кулинария

- Лингвистика

- Религиоведение

- Черчение

- Физкультура

- ИЗО

- Психология

- Социология

- Английский язык

- Астрономия

- Алгебра

- Биология

- География

- Геометрия

- Детские презентации

- Информатика

- История

- Литература

- Маркетинг

- Математика

- Медицина

- Менеджмент

- Музыка

- МХК

- Немецкий язык

- ОБЖ

- Обществознание

- Окружающий мир

- Педагогика

- Русский язык

- Технология

- Физика

- Философия

- Химия

- Шаблоны, картинки для презентаций

- Экология

- Экономика

- Юриспруденция

Что такое findslide.org?

FindSlide.org - это сайт презентаций, докладов, шаблонов в формате PowerPoint.

Обратная связь

Email: Нажмите что бы посмотреть

Презентация на тему по технологии станок с ЧПУ Умная фреза

Содержание

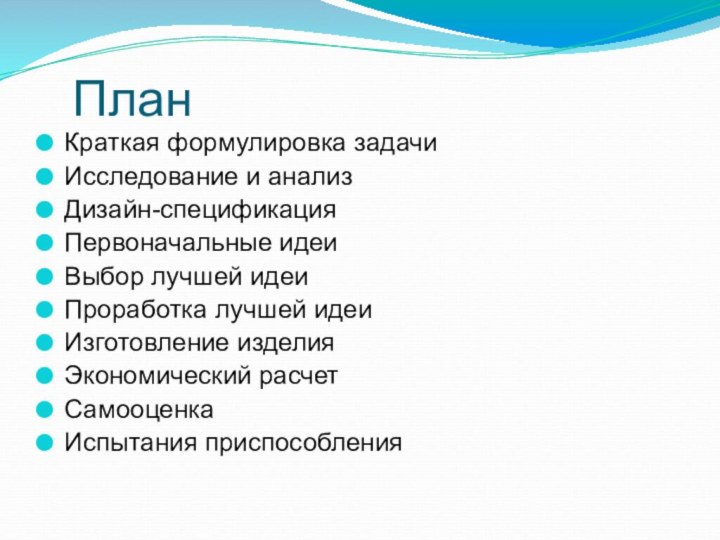

- 2. ПланКраткая формулировка задачиИсследование и анализДизайн-спецификацияПервоначальные идеиВыбор лучшей идеиПроработка лучшей идеиИзготовление изделияЭкономический расчетСамооценкаИспытания приспособления

- 3. Краткая формулировка задачиУ нас в школе есть

- 4. Исследование и анализПосле длительного изучения промышленного рынка

- 5. Дизайн и спецификацияЧПУ - станок для обработки

- 6. Первоначальные идеиЭтот вариант станка выполнен из фрезерованного

- 7. Первоначальные идеиДанный тип ЧПУ станка выполнен из

- 8. Первоначальные идеиТретий вариант ЧПУ станка выполнен из

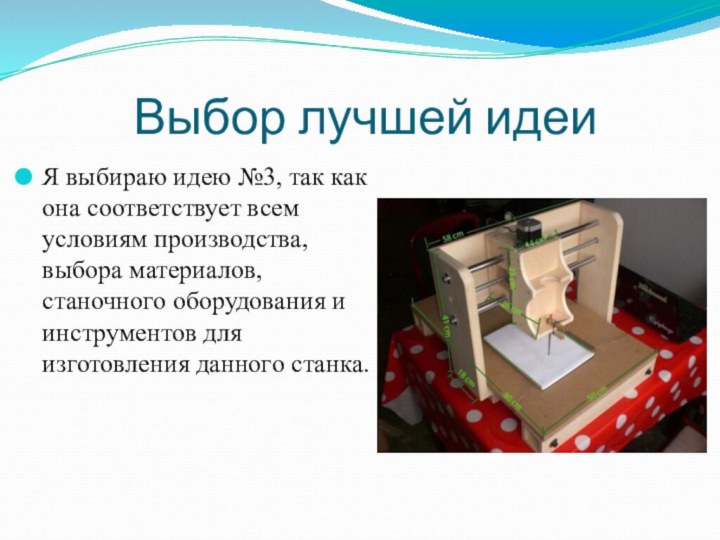

- 9. Выбор лучшей идеиЯ выбираю идею №3,

- 10. Проработка лучшей идеи При исследовании материалов для

- 11. Проработка лучшей идеиПри выборе направляющих для кареток

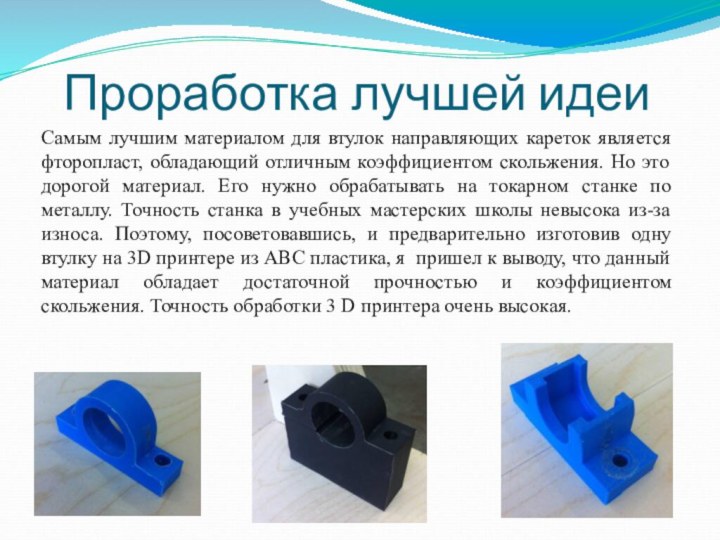

- 12. Проработка лучшей идеиСамым лучшим материалом для втулок

- 13. Проработка лучшей идеиДля изготовления привода подачи выбрал

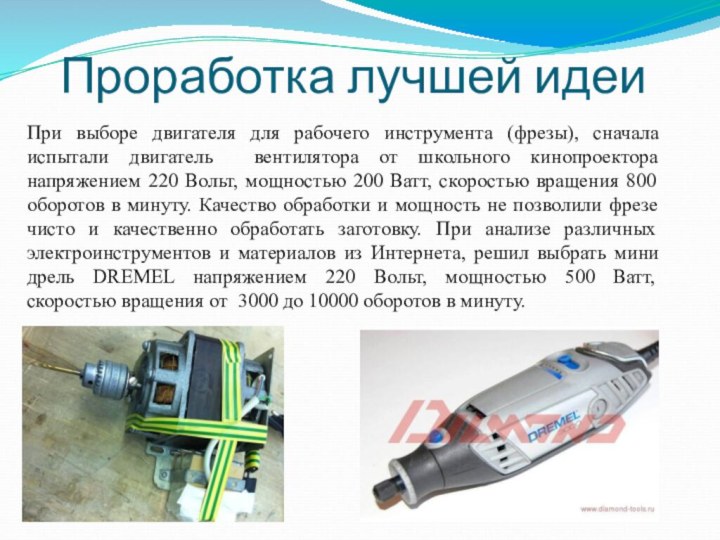

- 14. Проработка лучшей идеиПри выборе двигателя для рабочего

- 15. Изготовление изделия Изготовление изделия начинается с тщательной

- 16. Изготовление изделияВторой собирается ось У. Портальная конструкция

- 17. Изготовление изделия Последней собирается ось Z. Ось

- 18. Изготовление изделияШаг четвертый- вытачиваем втулки для соединения

- 19. Изготовление изделияПосле изготовления всех деталей и компонентов

- 20. Изготовления изделияЭтот этап является завершающим. Мы должны

- 21. Изготовление изделия-ЭлектросхемаЭлектросхема была взята из Интернета и доработана специально под задачи станка.

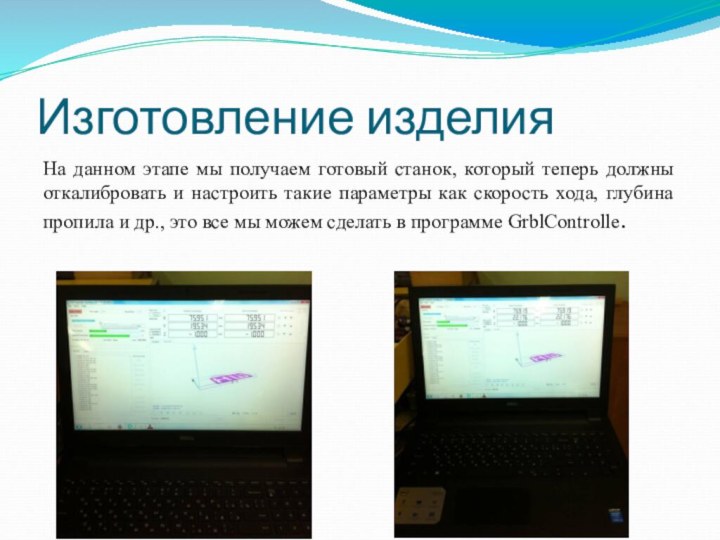

- 22. Изготовление изделияНа данном этапе мы получаем готовый

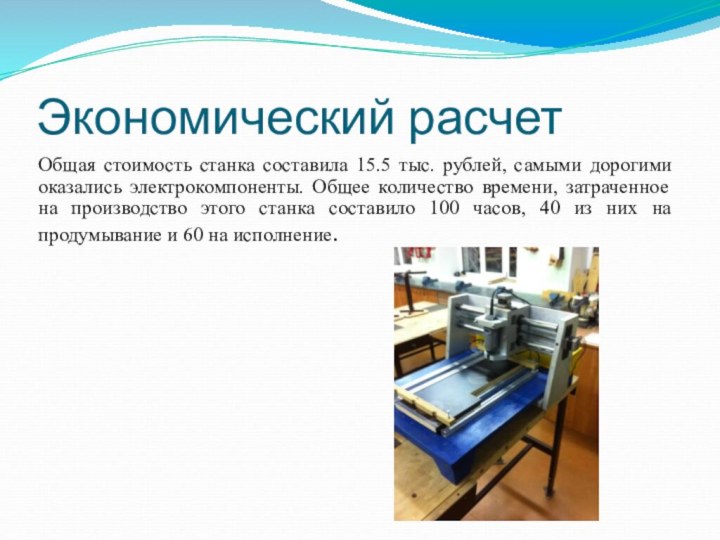

- 23. Экономический расчетОбщая стоимость станка составила 15.5 тыс.

- 24. СамооценкаЯ думаю что справился с поставленной задачей

- 25. Испытание приспособленияВо время испытаний станок выполнял все

- 26. Скачать презентацию

- 27. Похожие презентации

ПланКраткая формулировка задачиИсследование и анализДизайн-спецификацияПервоначальные идеиВыбор лучшей идеиПроработка лучшей идеиИзготовление изделияЭкономический расчетСамооценкаИспытания приспособления

Слайд 2

План

Краткая формулировка задачи

Исследование и анализ

Дизайн-спецификация

Первоначальные идеи

Выбор лучшей идеи

Проработка

лучшей идеи

Слайд 3

Краткая формулировка задачи

У нас в школе есть кружок

роботехники , внеклассые уроки труда, которые мне очень нравятся.

На них я узнал много нового о программировании и работе с различными материалами и поэтому я решил объединить все свои знания для создания интересного проекта. Так как у нас в школе многие работы по декоративной резьбе по дереву проводятся вручную, это небезопасно и неэстетично. Я решил изготовить станок для этих работ. С помощью этого изделия улучшиться качество поделок и они приобретут товарный вид, а ребята смогут освоить основы программирования.

Слайд 4

Исследование и анализ

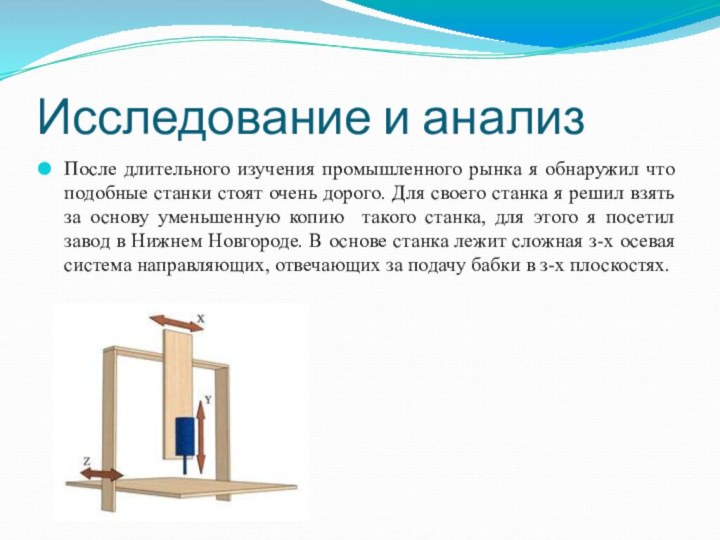

После длительного изучения промышленного рынка я

обнаружил что подобные станки стоят очень дорого. Для своего

станка я решил взять за основу уменьшенную копию такого станка, для этого я посетил завод в Нижнем Новгороде. В основе станка лежит сложная з-х осевая система направляющих, отвечающих за подачу бабки в з-х плоскостях.

Слайд 5

Дизайн и спецификация

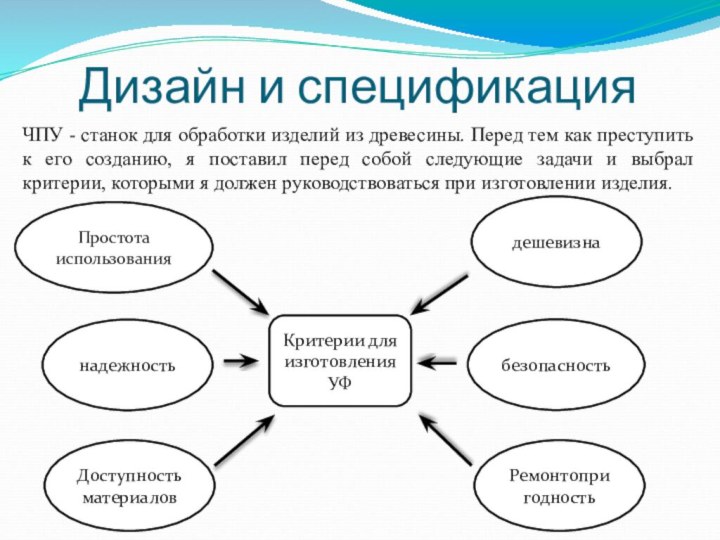

ЧПУ - станок для обработки изделий

из древесины. Перед тем как преступить к его созданию,

я поставил перед собой следующие задачи и выбрал критерии, которыми я должен руководствоваться при изготовлении изделия.Критерии для изготовления УФ

Простота использования

Доступность материалов

надежность

Ремонтопри годность

безопасность

дешевизна

Слайд 6

Первоначальные идеи

Этот вариант станка выполнен из фрезерованного алюминия,

в основе направляющих - алюминиевые трубки, расположение контроллера находиться

снизу электродвигателя поперечной подачи. В качестве основных приводящих элементов используются шаговые электродвигатели. Всем управляет контроллер ARDUINO. Главным недостатком такого станка является дороговизна его изготовления, а так же невозможности его сделать в условиях школьной мастерской.

Слайд 7

Первоначальные идеи

Данный тип ЧПУ станка выполнен из ПВХ

труб. Главной отличительной его чертой является реноватор с гибким

валом и отдельно стоящий блок управления. В виду чего станок имеет недостаточную компактность и внешне не эстетичен. Так же стоит отметить, что он имеет недостаточно жесткую конструкцию и непрочное крепление реноватора к бабке.

Слайд 8

Первоначальные идеи

Третий вариант ЧПУ станка выполнен из 20

мм фанеры, имеет встроенный блок управления, красивый эстетичный вид

и доступен для изготовления в школьной мастерской. Помимо этого он имеет значительный запас прочности. А также реноватор находится непосредственно на самой бабке.

Слайд 9

Выбор лучшей идеи

Я выбираю идею №3, так

как она соответствует всем условиям производства, выбора материалов, станочного

оборудования и инструментов для изготовления данного станка.

Слайд 10

Проработка лучшей идеи

При исследовании материалов для изготовления

основания, стоек и бабки станка, я пришел к выводу,

что в моих условиях лучше всего выбрать фанеру. Этот материал легко приобрести, стоит он недорого, хорошо обрабатывается в условиях домашней и школьной мастерских. В школе есть все необходимые инструменты, станки и приспособления. Для обработки деревянных заготовок жесткость конструкции станка будет достаточна.

Слайд 11

Проработка лучшей идеи

При выборе направляющих для кареток я

решил взять хромированные трубки от штанг для ванных комнат.

Небольшой недостаток заключался в не совсем цилиндрической форме трубок. Но отклонения оказались незначительны, и я решил что для обработки древесины это допустимо.

Слайд 12

Проработка лучшей идеи

Самым лучшим материалом для втулок направляющих

кареток является фторопласт, обладающий отличным коэффициентом скольжения. Но это

дорогой материал. Его нужно обрабатывать на токарном станке по металлу. Точность станка в учебных мастерских школы невысока из-за износа. Поэтому, посоветовавшись, и предварительно изготовив одну втулку на 3D принтере из АВС пластика, я пришел к выводу, что данный материал обладает достаточной прочностью и коэффициентом скольжения. Точность обработки 3 D принтера очень высокая.

Слайд 13

Проработка лучшей идеи

Для изготовления привода подачи выбрал резьбовой

привод. Это наиболее простой и эффективный привод, который можно

изготовить из комплектующих, купленных в хозяйственном магазине. При анализе и испытании резьбы М12 и М10 я выбрал второй вариант. Он больше подошел для тех шаговых двигателей, которые были в наличии в школе. Итак, для резьбового привода я взял резьбу М10х1 с шагом единица.

Слайд 14

Проработка лучшей идеи

При выборе двигателя для рабочего инструмента

(фрезы), сначала испытали двигатель вентилятора от школьного кинопроектора напряжением

220 Вольт, мощностью 200 Ватт, скоростью вращения 800 оборотов в минуту. Качество обработки и мощность не позволили фрезе чисто и качественно обработать заготовку. При анализе различных электроинструментов и материалов из Интернета, решил выбрать мини дрель DREMEL напряжением 220 Вольт, мощностью 500 Ватт, скоростью вращения от 3000 до 10000 оборотов в минуту.

Слайд 15

Изготовление изделия

Изготовление изделия начинается с тщательной проработки

деталей в программе для черчения компас зd.

После обработки

на компьютере чертежи наносятся на фанерный лист, и начинается работа с древесиной.Первой собирается ось X. Для изготовления основы понадобится лист фанеры, в котором нужно будет просверлить несколько глухих и сквозных отверстий. Затем устанавливают металлические валы, они служат в качестве привода для оси Х. Резьбовой вал устанавливается по центру, а по бокам устанавливаются два стальных вала в качестве направляющих. Когда резьбовой вал вращается, каретка перемещает резьбовой стол по оси Х. Фанера должна быть как можно толще, так как чем тяжелее будет основа, тем надежнее будет стоять станок во время работы. А это, в свою очередь, повышает качество изготовления во время работ.