Слайд 2

Учебные вопросы:

1. Сущность процесса дефектации и сортировки деталей.

2.

Характерные дефекты деталей.

3. Технические условия на дефектацию деталей.

4. Методы

контроля.

5. Сортировка деталей по маршрутам восстановления.

6. Коэффициенты годности, сменности и восстановления деталей.

Слайд 4

Основными задачами дефектации и сортировки является:

контроль деталей для

определения их технического состояния;

сортировка деталей на три группы: годные

для дальнейшего использования, подлежащие восстановлению и негодные;

накопление информации о результатах дефектации и сортировки с целью использования ее при совершенствовании технологических процессов и для определения коэффициентов годности, сменности и восстановления деталей;

сортировка деталей по маршрутам восстановления.

Слайд 5

Дефектацию деталей производят путем их внешнего осмотра, а

также с помощью специального инструмента, приспособлений, приборов и оборудования.

Результаты фиксируют путем маркировки деталей краской:

зеленой – годные;

красной – негодные;

желтой – требующие восстановления.

Слайд 7

К числу наиболее распространенных дефектов деталей относятся следующие:

-изменение

размеров и геометрической формы рабочих поверхностей;

-нарушение точности взаимного расположения

рабочих поверхностей на детали;

-механические повреждения;

-коррозийные повреждения;

-изменение физико-механических свойств материала детали.

Слайд 8

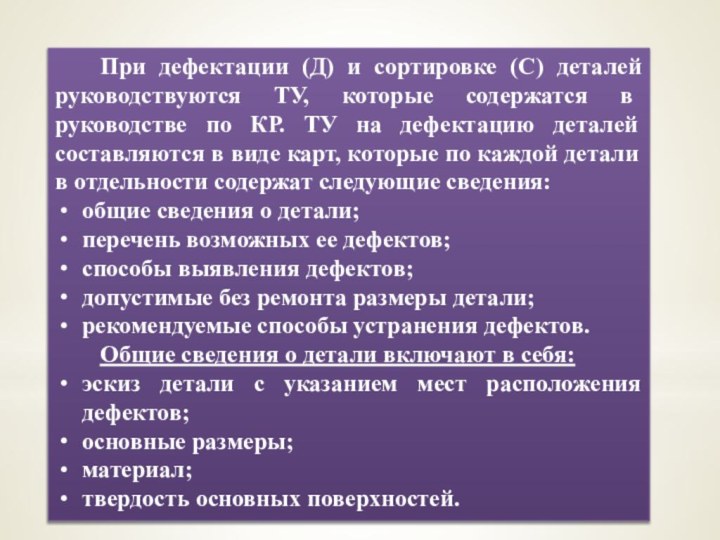

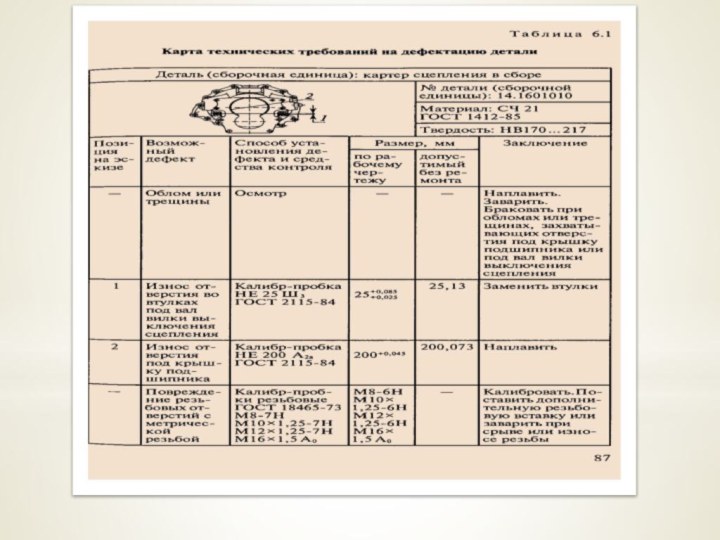

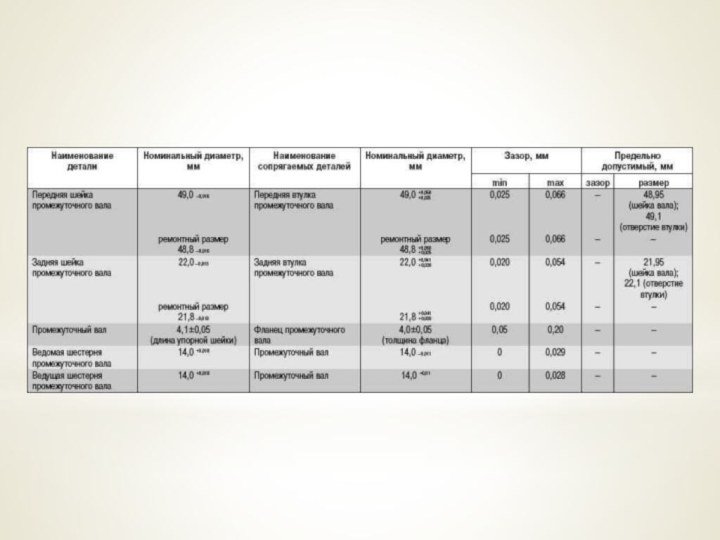

При дефектации (Д) и сортировке (С) деталей руководствуются

ТУ, которые содержатся в руководстве по КР. ТУ на

дефектацию деталей составляются в виде карт, которые по каждой детали в отдельности содержат следующие сведения:

общие сведения о детали;

перечень возможных ее дефектов;

способы выявления дефектов;

допустимые без ремонта размеры детали;

рекомендуемые способы устранения дефектов.

Общие сведения о детали включают в себя:

эскиз детали с указанием мест расположения дефектов;

основные размеры;

материал;

твердость основных поверхностей.

Слайд 12

4. Порядок дефектации:

внешний осмотр деталей с целью обнаружения

повреждений, видимых невооруженным глазом (трещины, пробоины, излом);

проверка на специальных

приспособлениях для обнаружения дефектов, связанных с нарушением взаимного расположения рабочих поверхностей и физико-механических свойств материала;

контроль на отсутствие скрытых дефектов (невидимых трещин, внутренних пороков);

контроль размеров и геометрической формы рабочих поверхностей детали.

Слайд 13

ВИДЫ КОНТРОЛЯ ДЕФЕКТОВ

1) Контроль взаимного расположения рабочих поверхностей:

контроль

несоосности шеек валов;

контроль неперпендикулярность фланца к оси вала;

контроль несоосности

отверстий;

контроль межцентрового расстояния и непараллельности осей отверстий;

контроль неперпендикулярности осей отверстий к плоскости.

2) Контроль нарушения физико-механических свойств материала деталей, может проявляться в виде изменения твердости или жесткости детали (рессоры, пружины) – выполняется универсальными приборами для определения твердости.

3) Контроль скрытых дефектов, определяется следующими методами: опрессовка, красок, люминесцентный, намагничивания, ультразвуковой.

Слайд 14

МЕТОДЫ ОБНАРУЖЕНИЯ ДЕФЕКТОВ

Метод опрессовки применяется для обнаружения скрытых

дефектов в полых деталях, производят водой (гидравлический) и воздухом

(пневматический).

Метод красок основан на свойстве жидких красок к взаимной диффузии.

Люминесцентный метод основан на свойстве некоторых веществ светиться при облучении их ультрафиолетовыми лучами.

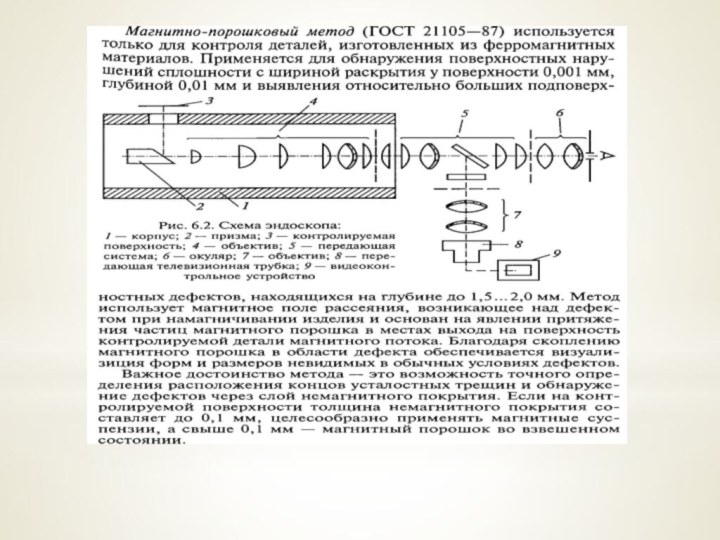

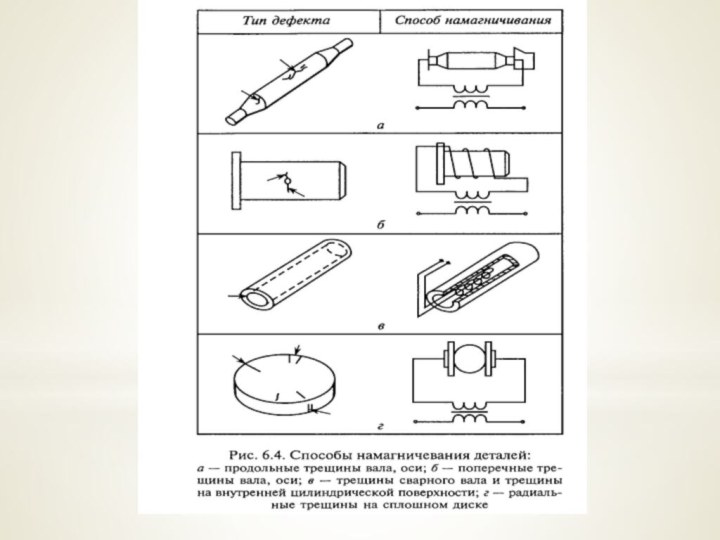

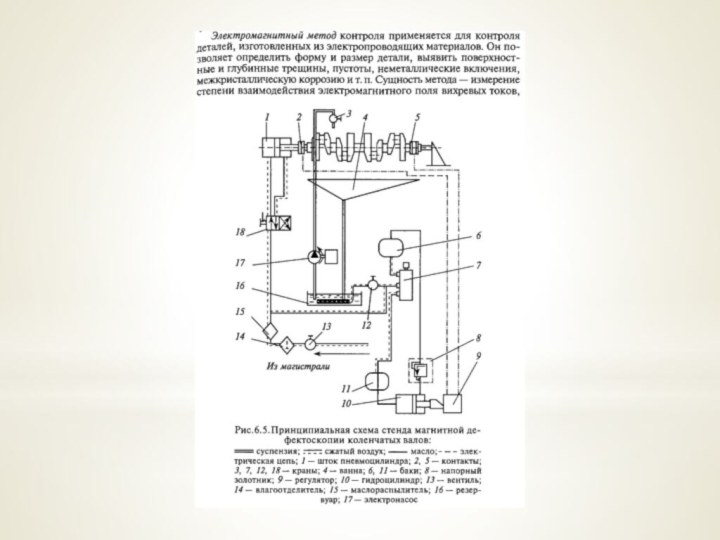

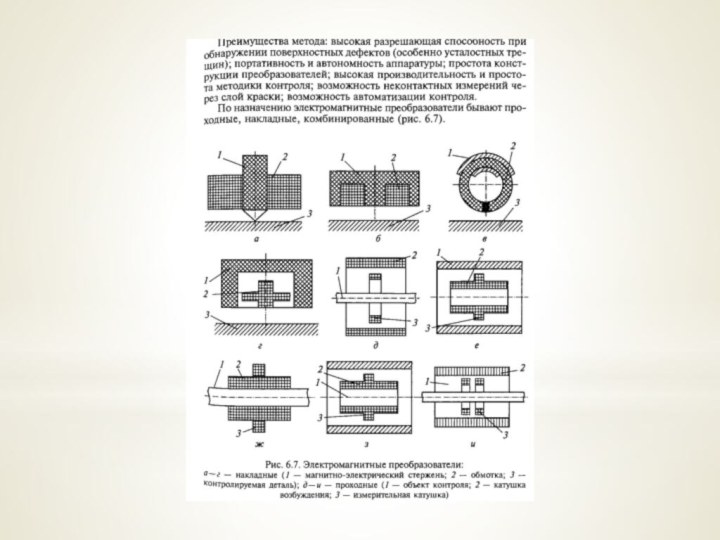

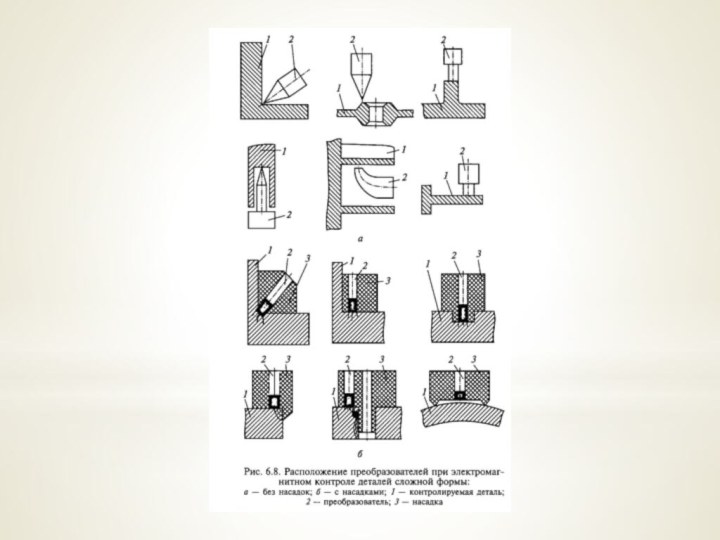

Метод магнитной дефектоскопии применяется в деталях изготовленных из ферромагнитных материалов (сталь, чугун). Деталь в начале намагничивают.

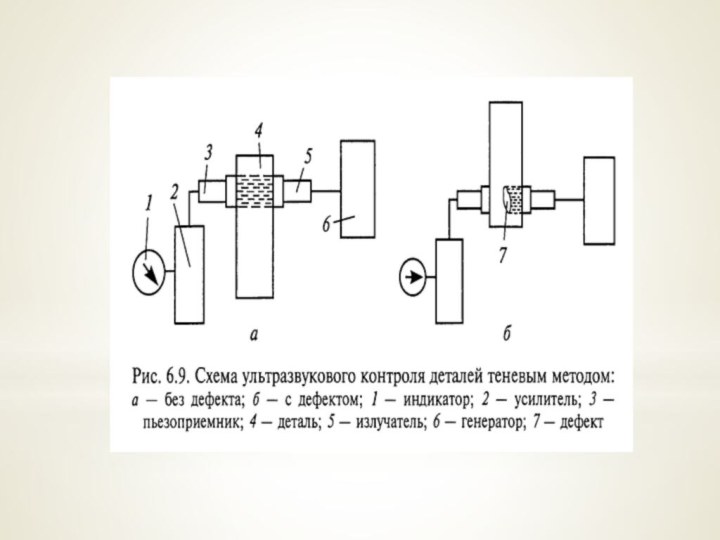

Ультразвуковой метод основан на свойстве ультразвука проходить через металлические изделия и отражаться от границы двух сред, в том числе и от дефекта.

Слайд 15

4) Контроль размеров и формы рабочих поверхностей деталей

– выполняется универсальным инструментом, измерительным: микрометры, штангенциркули, индикаторные нутромеры

и др.

Слайд 25

ДОМАШНЕЕ ЗАДАНИЕ

Виды дефектов и их характеристика.

Назначение и

сущность дефектации и сортировки деталей.

Состав "Руководства по капитальному

ремонту автомобилей", содержание карт дефектации.

4. Методы контроля, применяемые при дефектации.

5. Применяемое оборудование, приспособления, инструмент.

6. Сортировка деталей по маршрутам восстановления.

7. Коэффициенты годности, сменности и восстановления деталей.