Слайд 2

Халва

Это кондитерские изделия слоисто- волокнистой структуры в

виде массы, состоящей из растертых обжаренных масличных ядер с

находящимися в ней тонкими волокнами сбитой карамельной массы.

Высокопитательный продукт. Она содержит около 30% жира, 13% белка и 40% сахара.

Слайд 3

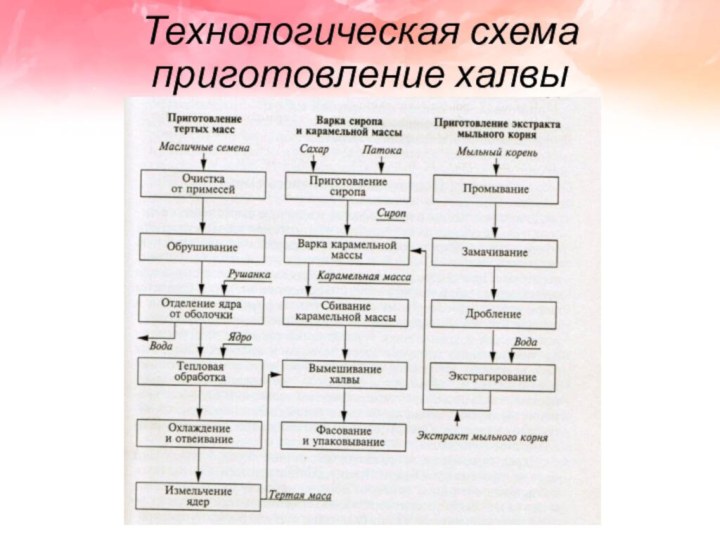

Технологическая схема приготовление халвы

Слайд 4

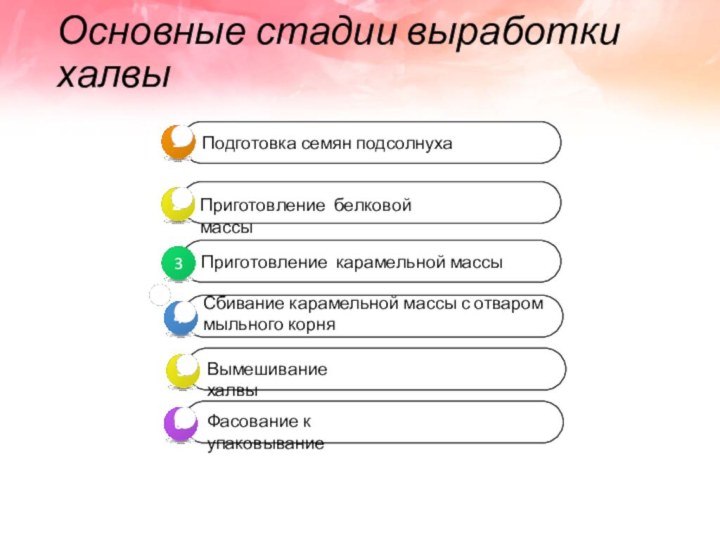

Основные стадии выработки халвы

Подготовка семян подсолнуха

Приготовление белковой

массы

Приготовление карамельной массы

Вымешивание халвы

Фасование к упаковывание

Слайд 5

Подготовка семян и приготовление белковой массы

В производстве халвы

применяют семена подсолнечника высокомасличных сортов.

Для улучшения качества рушанки

и уменьшения технологических потерь семена подсолнечника, поступающие в производство, калибруются по размерам на сепараторах или ситах.

Слайд 6

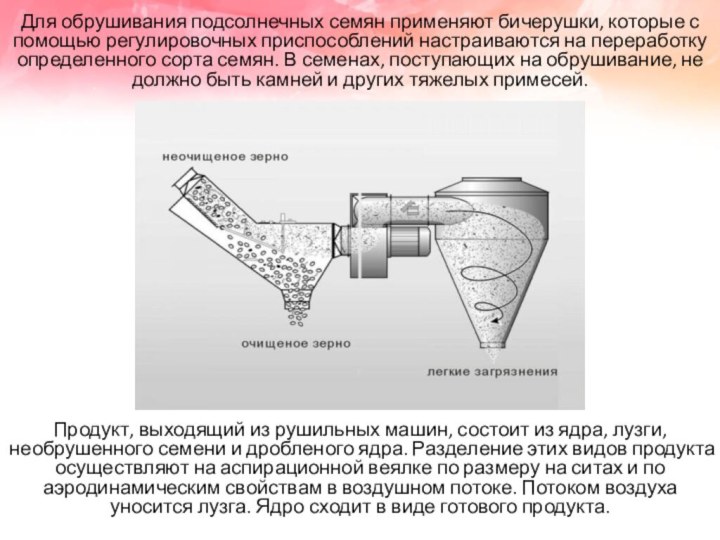

Для обрушивания подсолнечных семян применяют бичерушки, которые с

помощью регулировочных приспособлений настраиваются на переработку определенного сорта семян.

В семенах, поступающих на обрушивание, не должно быть камней и других тяжелых примесей.

Продукт, выходящий из рушильных машин, состоит из ядра, лузги, необрушенного семени и дробленого ядра. Разделение этих видов продукта осуществляют на аспирационной веялке по размеру на ситах и по аэродинамическим свойствам в воздушном потоке. Потоком воздуха уносится лузга. Ядро сходит в виде готового продукта.

Слайд 7

Ядро после промывки содержит 25 — 26% воды.

Необходимо снизить влажность ядра до 1,3— 1 %. Для

этого ядро подвергают термической обработке.

При очистке сухим способом ядро обжаривают в жаровне сразу после обрушивания и отсеивания, постоянно перемешивая.

Слайд 8

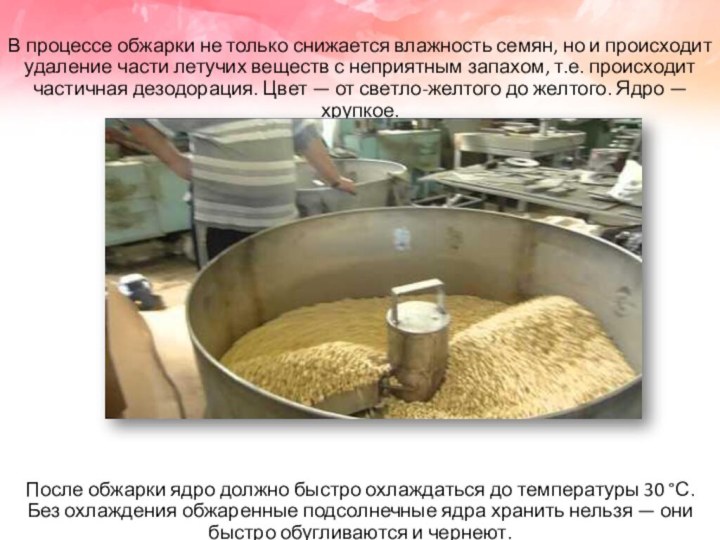

В процессе обжарки не только снижается влажность семян,

но и происходит удаление части летучих веществ с неприятным

запахом, т.е. происходит частичная дезодорация. Цвет — от светло-желтого до желтого. Ядро — хрупкое.

После обжарки ядро должно быстро охлаждаться до температуры 30 °С. Без охлаждения обжаренные подсолнечные ядра хранить нельзя — они быстро обугливаются и чернеют.

Слайд 9

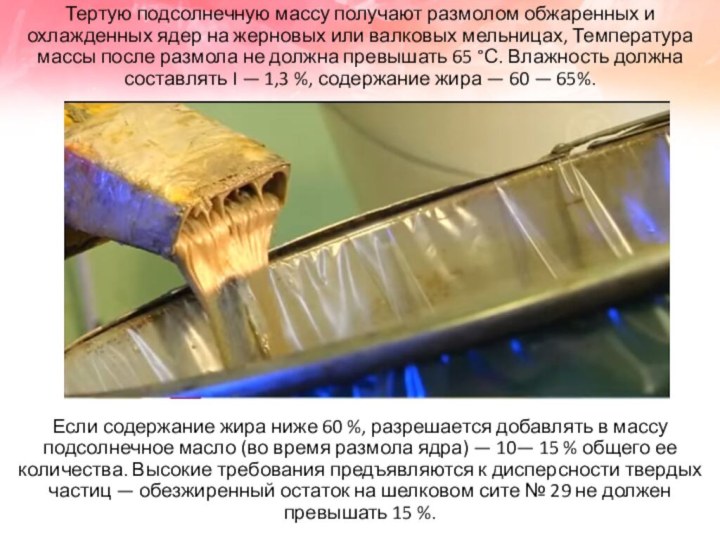

Тертую подсолнечную массу получают размолом обжаренных и охлажденных

ядер на жерновых или валковых мельницах, Температура массы после

размола не должна превышать 65 °С. Влажность должна составлять I — 1,3 %, содержание жира — 60 — 65%.

Если содержание жира ниже 60 %, разрешается добавлять в массу подсолнечное масло (во время размола ядра) — 10— 15 % общего ее количества. Высокие требования предъявляются к дисперсности твердых частиц — обезжиренный остаток на шелковом сите № 29 не должен превышать 15 %.

Слайд 10

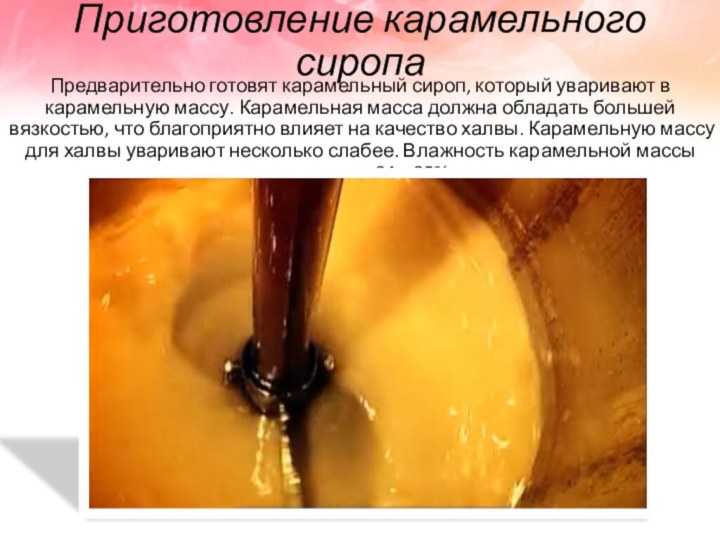

Приготовление карамельного сиропа

Предварительно готовят карамельный сироп, который уваривают

в карамельную массу. Карамельная масса должна обладать большей вязкостью,

что благоприятно влияет на качество халвы. Карамельную массу для халвы уваривают несколько слабее. Влажность карамельной массы составляет 94—95%.

Слайд 11

Смешивание белковой массы с карамельной массой и отваром

мыльного сиропа

Слайд 12

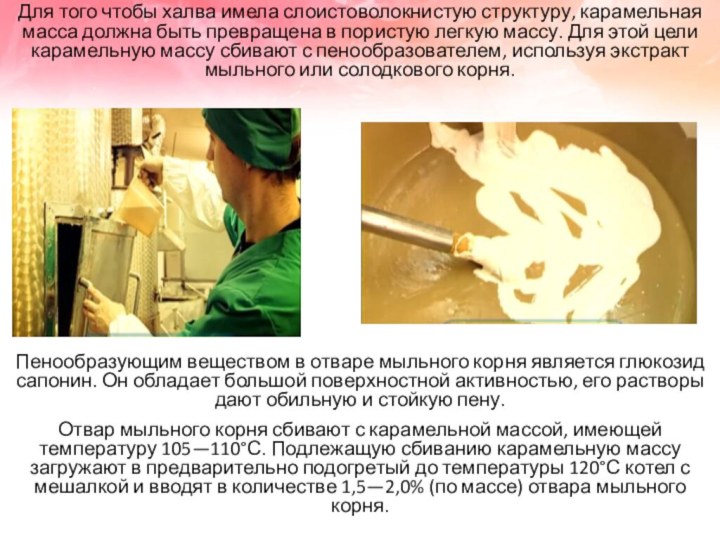

Для того чтобы халва имела слоистоволокнистую структуру, карамельная

масса должна быть превращена в пористую легкую массу. Для

этой цели карамельную массу сбивают с пенообразователем, используя экстракт мыльного или солодкового корня.

Пенообразующим веществом в отваре мыльного корня является глюкозид сапонин. Он обладает большой поверхностной активностью, его растворы дают обильную и стойкую пену.

Отвар мыльного корня сбивают с карамельной массой, имеющей температуру 105—110°С. Подлежащую сбиванию карамельную массу загружают в предварительно подогретый до температуры 120°С котел с мешалкой и вводят в количестве 1,5—2,0% (по массе) отвара мыльного корня.

Слайд 14

Сбитую, как указано выше, с экстрактом мыльного корня

карамельную массу смешивают с белковой массой. В результате вымешивания

халва получает слоисто волокнистую структуру, строение которой можно представить как каркас из нитей карамельной массы, на котором равномерно распределяется тонким слоем белковая масса.

Массу помещают в металлическую чашу, расположенную на специальной тележке, которая может свободно передвигаться на трех поворотных роликах. Чаша, в свою очередь, может поворачиваться в горизонтальной и вертикальной плоскостях.