- Главная

- Разное

- Бизнес и предпринимательство

- Образование

- Развлечения

- Государство

- Спорт

- Графика

- Культурология

- Еда и кулинария

- Лингвистика

- Религиоведение

- Черчение

- Физкультура

- ИЗО

- Психология

- Социология

- Английский язык

- Астрономия

- Алгебра

- Биология

- География

- Геометрия

- Детские презентации

- Информатика

- История

- Литература

- Маркетинг

- Математика

- Медицина

- Менеджмент

- Музыка

- МХК

- Немецкий язык

- ОБЖ

- Обществознание

- Окружающий мир

- Педагогика

- Русский язык

- Технология

- Физика

- Философия

- Химия

- Шаблоны, картинки для презентаций

- Экология

- Экономика

- Юриспруденция

Что такое findslide.org?

FindSlide.org - это сайт презентаций, докладов, шаблонов в формате PowerPoint.

Обратная связь

Email: Нажмите что бы посмотреть

Презентация на тему Дипломный проект

Содержание

- 3. Сляб

- 6. 1-4 Телеги

- 7. Основные реконструкции, проведенные на печном участке: -

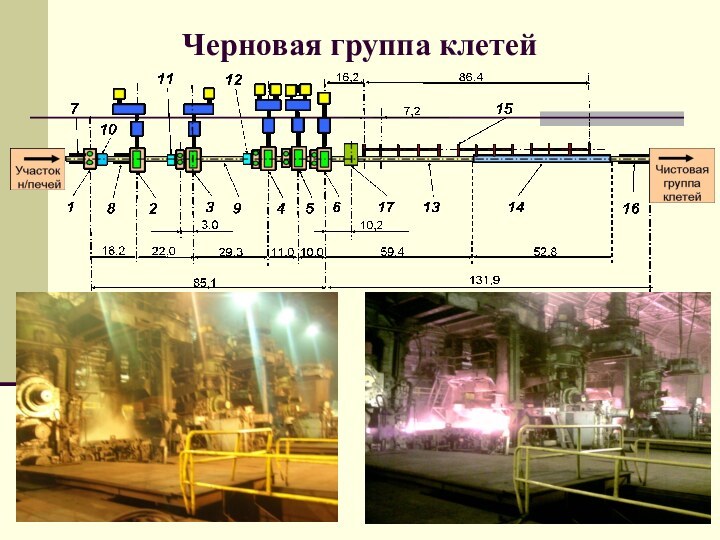

- 8. Черновая группа клетей

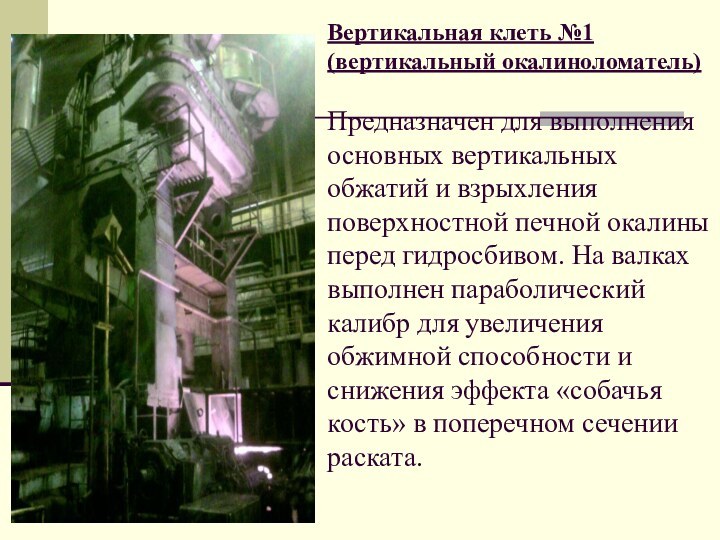

- 9. Вертикальная клеть №1 (вертикальный окалиноломатель) Предназначен

- 10. Вариант реконструкции Обжимной пресс

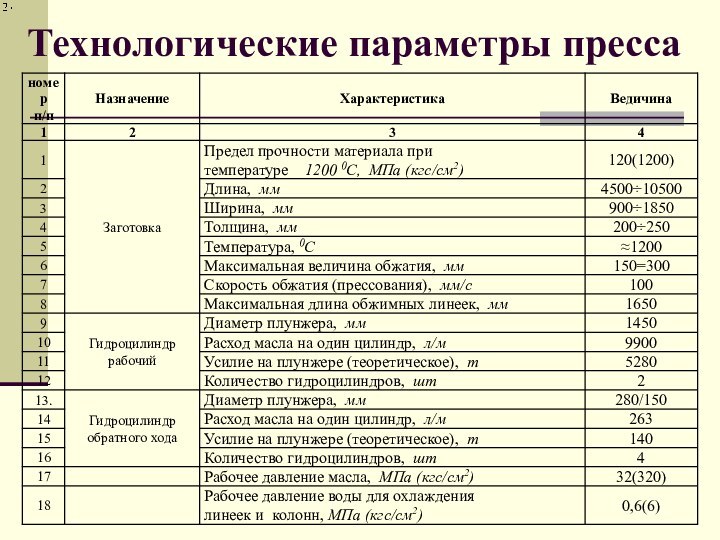

- 11. Технологические параметры пресса

- 12. Чистовая группа клетей

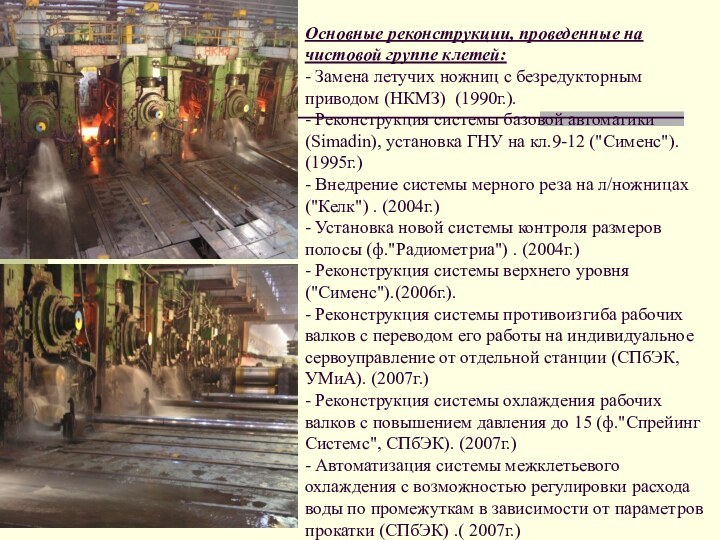

- 13. Основные реконструкции, проведенные на чистовой

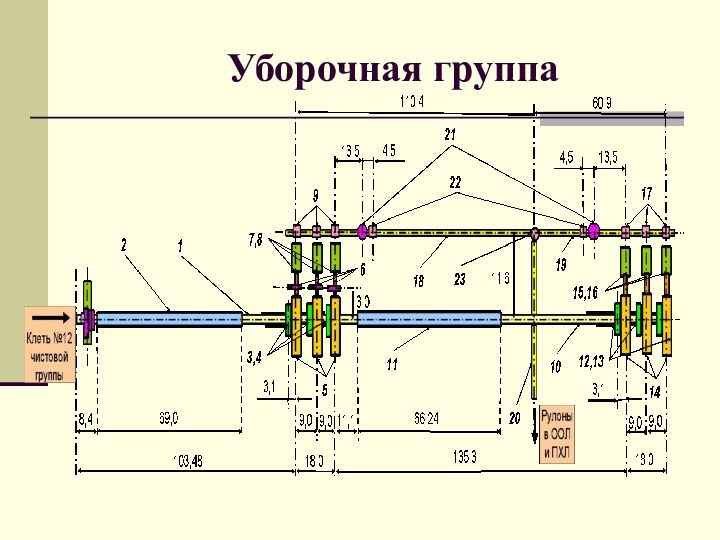

- 14. Уборочная группа

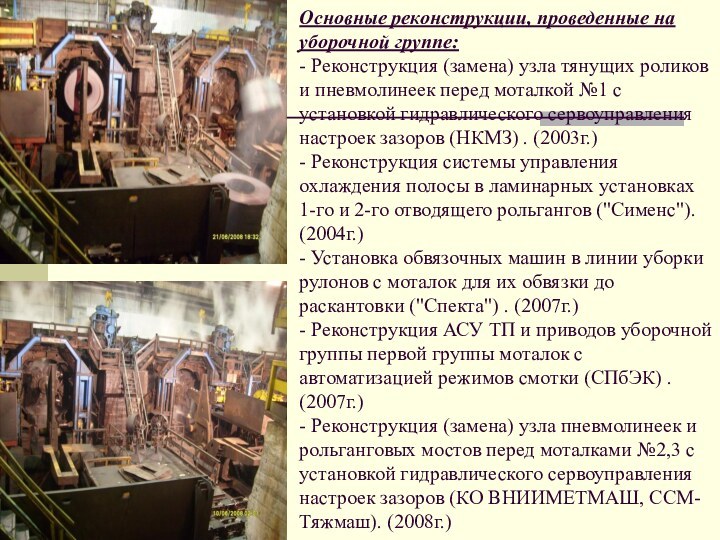

- 15. Основные реконструкции, проведенные на уборочной

- 16. Скачать презентацию

- 17. Похожие презентации

Заготовка Исходным материалом для прокатки полос служат слябы, получаемые из конвертерного и электросталеплавильного цехов. Слябы для прокатки полос имеют

Слайд 4

Сортамент продукции стана «2000» -Лист толстый рядовой 4мм; -Лист тонкий рядовой

1,9-3,9мм; -Лист тончайший рядовой 1,8-1,2мм; -Лист конструкционный толстый 4мм; -Лист конструкционный тонкий 1,9-3,9мм; -Лист конструкционный тончайший 1,8-1,2мм; -Штрипс толстый рядовой; -Штрипс тонкий рядовой ; -Штрипс тончайший конструкционный; -Листы для судостроения; Основные потребители: автомобилестроение, судостроение, ТЭК, машиностроение, электротехническая и оборонная промышленностей, трубная промышленность, строительство.Слайд 5

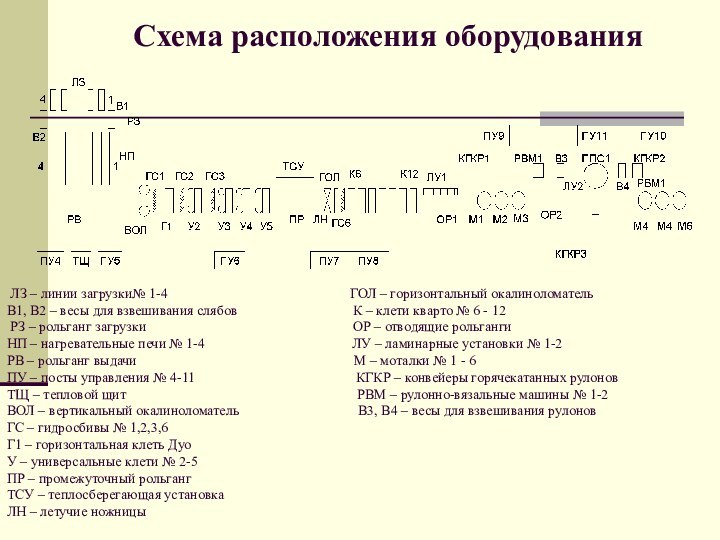

Схема расположения оборудования ЛЗ – линии

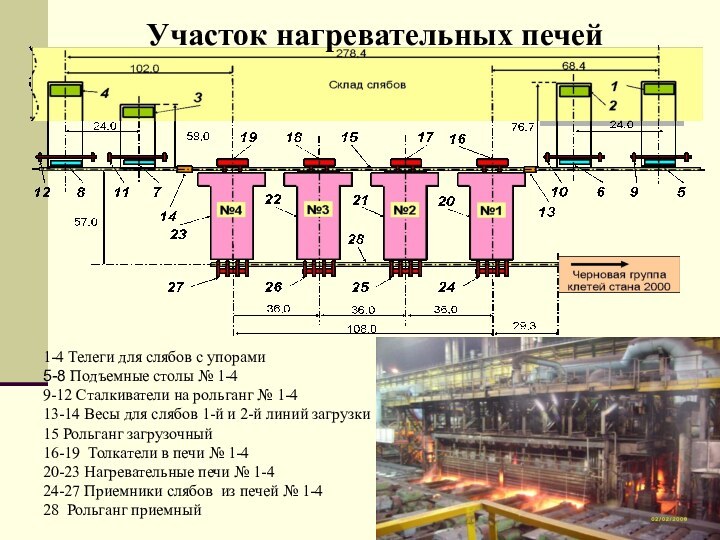

загрузки№ 1-4 ГОЛ – горизонтальный окалиноломатель В1, В2 – весы для взвешивания слябов К – клети кварто № 6 - 12 РЗ – рольганг загрузки ОР – отводящие рольганги НП – нагревательные печи № 1-4 ЛУ – ламинарные установки № 1-2 РВ – рольганг выдачи М – моталки № 1 - 6 ПУ – посты управления № 4-11 КГКР – конвейеры горячекатанных рулонов ТЩ – тепловой щит РВМ – рулонно-вязальные машины № 1-2 ВОЛ – вертикальный окалиноломатель В3, В4 – весы для взвешивания рулонов ГС – гидросбивы № 1,2,3,6 Г1 – горизонтальная клеть Дуо У – универсальные клети № 2-5 ПР – промежуточный рольганг ТСУ – теплосберегающая установка ЛН – летучие ножницыСлайд 6 1-4 Телеги для слябов с упорами 5-8 Подъемные столы

№ 1-4 9-12 Сталкиватели на рольганг № 1-4 13-14 Весы для

слябов 1-й и 2-й линий загрузки 15 Рольганг загрузочный 16-19 Толкатели в печи № 1-4 20-23 Нагревательные печи № 1-4 24-27 Приемники слябов из печей № 1-4 28 Рольганг приемныйУчасток нагревательных печей

Слайд 7 Основные реконструкции, проведенные на печном участке: - Ввод в

работу н/печи №4 и 2-й линии загрузки с западной

стороны в составе рольганга и 2-х приямков . (1981г.) - Перевод изоляции подовых балок н/печей на продукцию ф. «Плибрико" с высокими теплоизоляционными характеристиками и стойкостью. (1998г.) - Реконструкция н/печи №2 (Стальпроект) с целью экономии топливно-энергетических ресурсов. (2005г.) - Реконструкция передаточной телеги №3 с удлинением приямка и подъемного стола №3 с переводом на гидропривод (НКМЗ, УМиА) . (2006г.) - Реконструкция системы транспортной автоматики, замена приводов основных механизмов, установка тепловой автоматики на печи №2 в составе новой системы уровня 2 (ф."Фест-Альпине"). (2007г.)Слайд 9 Вертикальная клеть №1 (вертикальный окалиноломатель) Предназначен для выполнения основных

вертикальных обжатий и взрыхления поверхностной печной окалины перед гидросбивом.

На валках выполнен параболический калибр для увеличения обжимной способности и снижения эффекта «собачья кость» в поперечном сечении раската.

Слайд 12

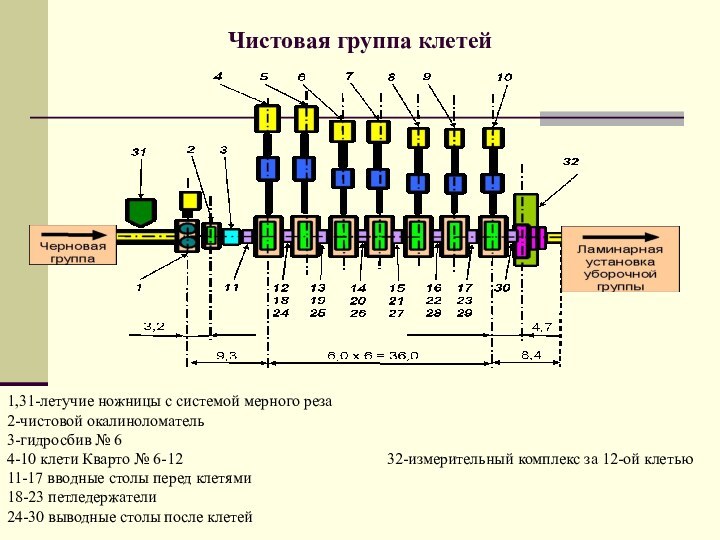

Чистовая группа клетей

1,31-летучие ножницы с системой мерного реза

2-чистовой

окалиноломатель

3-гидросбив № 6

4-10 клети Кварто № 6-12

32-измерительный комплекс за 12-ой клетью11-17 вводные столы перед клетями

18-23 петледержатели

24-30 выводные столы после клетей