Слайд 2

Определение

Опалубка - конструкция, представляющая собой

форму для укладки и выдерживания бетонной смеси. Состоит из

формообразующих, несущих, поддерживающих, соединительных, технологических и других элементов и обеспечивает проектные характеристики монолитных конструкций.

Элемент опалубки - составная часть опалубки, например щит, подкос, стойка, балка и т.д.

Трудоемкость устройства опалубки составляет до 40% трудоемкости всего комплекса бетонных работ, а стоимость доходит до 10...20% стоимости бетонируемой конструкции. Поэтому совершенствование опалубочных работ является одним из реальных путей повышения технико-экономической эффективности монолитных бетонных и железобетонных конструкций.

Слайд 3

Общие сведения

При расчете опалубки

учитывают вертикальные и горизонтальные нагрузки от собственной массы опалубки

и лесов, бетонной смеси, арматуры, людей, механизмов для перевозки бетонной смеси по бетонируемому горизонту, от воздействия ветра, вибрирования и динамических нагрузок, возникающих при выгрузке бетонной смеси в опалубку.

Боковые элементы опалубки рассчитывают на давление бетонной смеси. При этом принято считать, что давление этой массы распространяется в глубь бетона не более чем на 1 м.

Слайд 4

Общие сведения

Опалубочные работы производятся в строгом соответствии с рабочими чертежами.

Проект производства опалубочных работ входит в состав общего проекта производства работ на строительство и состоит из:

маркировочных чертежей наиболее характерных, часто повторяющихся или сложных конструкций опалубки. На чертежах приводится расположение отдельных элементов опалубки в плане, разрезе, фасаде или в развертке;

технологических карт работ;

схемы организации опалубочных работ, взаимосвязанных с другими видами работ, в которых необходимо предусмотреть: разбивку на захватки, направление движения комплектов опалубки, темп оборачиваемости комплекта на отдельных захватках или блоках при бетонировании сложных конструкций и сооружений; спецификации элементов и общего объема комплекта опалубки.

На схеме организации опалубочных работ кроме изображения бетонируемых конструкций и сооружений с указанием объема опалубочных работ помещается перечень подъемных механизмов, указываются площадки складирования, а также линейные графики производства работ.

Важной проблемой является уменьшение сцепления бетона с опалубкой. Это

сцепление зависит от адгезии (прилипания) и когезии (прочности на растяжение пограничных слоев на контакте «опалубка-бетон») бетона, его усадки и характера формирующей поверхности опалубки.

Адгезия заключается в том, что при укладке и виброуплотнении бетонная смесь приобретает свойства пластичности и поэтому сплошность контакта между ней и опалубкой возрастает. Если палуба выполнена из слабо смачивающихся (гидрофобных) материалов, например, пластиков, текстолита и т. п., и имеет гладкую поверхность, сцепление с палубой незначительно. Если палуба выполнена из сильно смачивающихся (гидрофильных) материалов, например, стали, дерева и т. п., имеет шероховатую поверхность или пористую структуру, сплошность и прочность контакта возрастают и, следовательно, увеличивается адгезия. Если адгезия мала, а когезия велика, при распалубке отрыв происходит по плоскости контакта и формующая поверхность опалубки остается чистой, а лицевые поверхности забетонированной конструкции получаются хорошего качества.

Силы адгезии можно уменьшить, используя для формующих поверхностей опалубки гидрофобные материалы, нанося на поверхность палубы специальные смазки и противоадгезионные гидрофобиризующие покрытия. Наиболее практичны комбинированные смазки в виде так называемых обратных эмульсий. В них помимо гидрофобизаторов и замедлителей схватывания вводят пластифицирующие добавки, которые пластифицируют бетон в зоне контакта с опалубкой и облегчают ее отрыв.

Слайд 6

Контроль качества опалубки

Контроль качества опалубки состоит в определении:

соответствия

форм и геометрических размеров опалубки рабочим чертежам;

совпадения осей опалубки

с разбивочными осями конструкций и сооружений;

точности отметок отдельных опалубочных плоскостей или выносок на опалубочных площадях;

вертикальности и горизонтальности опалубочных плоскостей;

правильности установки закладных деталей, пробок и т. п.;

плотности стыков и сопряжений элементов опалубки с доборами по месту, с ранее уложенным бетоном или подготовкой.

Слайд 7

Классификация опалубок

Опалубка подразделяется на типы в зависимости от:

вида

бетонируемых монолитных и сборно-монолитных конструкций;

конструкции;

материалов несущих элементов;

применяемости при различной

температуре наружного воздуха и характера воздействия ее на бетон монолитных конструкций;

оборачиваемости.

Слайд 8

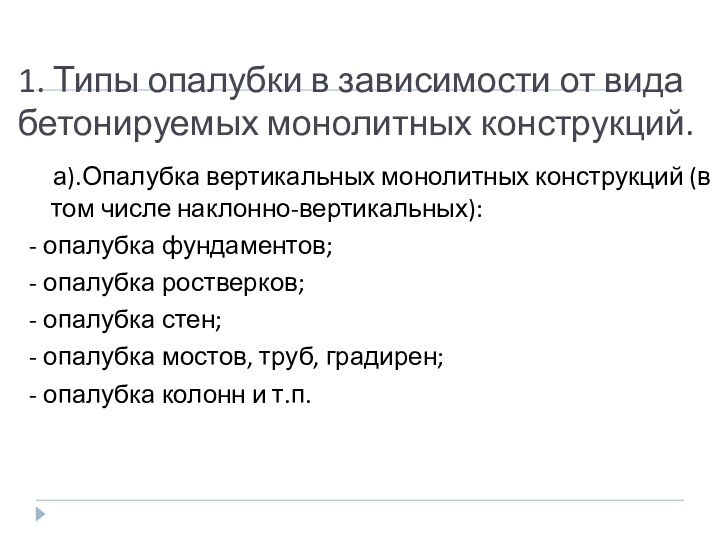

1. Типы опалубки в зависимости от вида бетонируемых

монолитных конструкций.

а).Опалубка вертикальных монолитных конструкций (в том

числе наклонно-вертикальных):

- опалубка фундаментов;

- опалубка ростверков;

- опалубка стен;

- опалубка мостов, труб, градирен;

- опалубка колонн и т.п.

Слайд 9

б).Опалубка горизонтальных монолитных конструкций (в том

числе наклонно-горизонтальных):

- опалубка перекрытий (в том числе балочных и

ребристых);

- опалубка куполов (сфер, оболочек, сводов);

- опалубка пролетных строений мостов (эстакад и других подобных сооружений).

Слайд 10

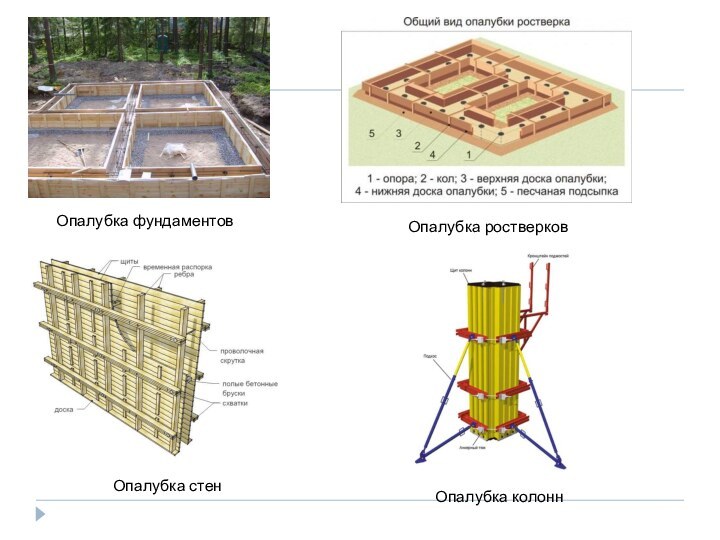

Опалубка фундаментов

Опалубка ростверков

Опалубка стен

Опалубка колонн

Слайд 11

Опалубка перекрытий

Опалубка куполов (сводов)

Слайд 12

2. Типы опалубки в зависимости от конструкции.

а).Мелкощитовая:

- модульная;

разборная.

б).Крупнощитовая:

-

модульная;

- разборная.

в).Блочная:

- внешнего контура (блок-форма) (разъемная, неразъемная, переналаживаемая);

- внутреннего

контура (разъемная, неразъемная, переналаживаемая).

Слайд 13

г).Объемно-переставная:

- П-образная;

- Г-образная;

- универсальная.

д).Скользящая.

е).Горизонтально-перемещаемая:

- катучая;

- туннельная.

ж).Подъемно-переставная:

- с шахтным

подъемником;

-с опиранием на сооружение.

з).Пневматическая:

- подъемная;

- стационарная.

и).Несъемная:

- включаемая в расчетное

сечение конструкции;

- не включаемая в расчетное сечение конструкции;

- со специальными свойствами.

Слайд 14

3. Типы опалубки в зависимости от материалов ее

несущих элементов

стальная;

алюминиевая;

пластиковая;

деревянная;

комбинированная.

стальная

алюминиевая

пластиковая

деревянная

Слайд 15

4. Типы опалубки в зависимости от применяемости при

различной температуре

наружного воздуха и характера воздействия опалубки на бетон

монолитных конструкций:

неутепленная;

утепленная;

греющая;

специальная.

Слайд 16

5. Типы опалубки в зависимости от оборачиваемости:

разового применения

(в том числе несъемная);

инвентарная.

разового применения;

инвентарная;

Слайд 17

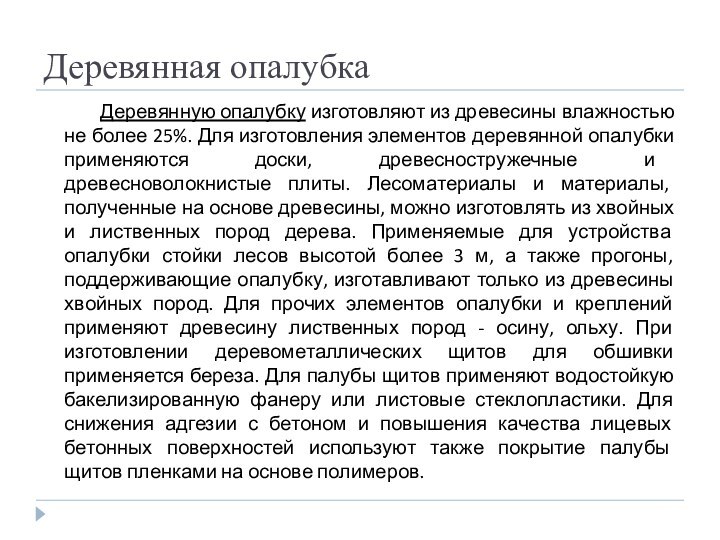

Деревянная опалубка

Деревянную

опалубку изготовляют из древесины влажностью не более 25%. Для

изготовления элементов деревянной опалубки применяются доски, древесностружечные и древесноволокнистые плиты. Лесоматериалы и материалы, полученные на основе древесины, можно изготовлять из хвойных и лиственных пород дерева. Применяемые для устройства опалубки стойки лесов высотой более 3 м, а также прогоны, поддерживающие опалубку, изготавливают только из древесины хвойных пород. Для прочих элементов опалубки и креплений применяют древесину лиственных пород - осину, ольху. При изготовлении деревометаллических щитов для обшивки применяется береза. Для палубы щитов применяют водостойкую бакелизированную фанеру или листовые стеклопластики. Для снижения адгезии с бетоном и повышения качества лицевых бетонных поверхностей используют также покрытие палубы щитов пленками на основе полимеров.

Слайд 18

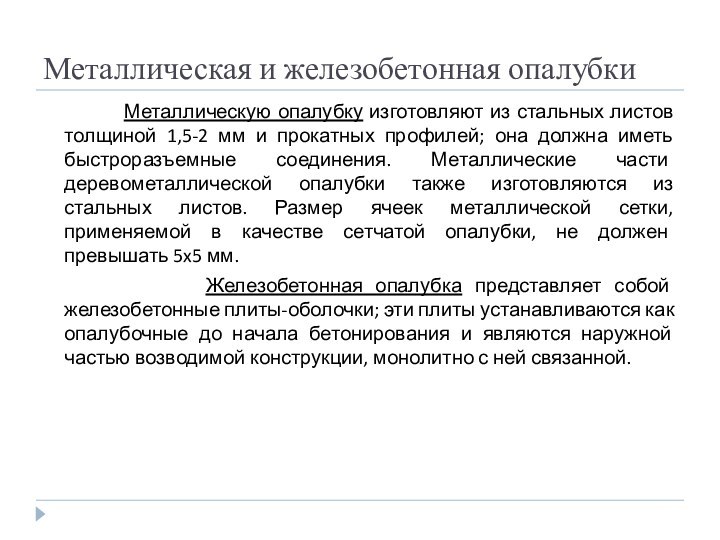

Металлическая и железобетонная опалубки

Металлическую опалубку изготовляют из стальных листов толщиной

1,5-2 мм и прокатных профилей; она должна иметь быстроразъемные соединения. Металлические части деревометаллической опалубки также изготовляются из стальных листов. Размер ячеек металлической сетки, применяемой в качестве сетчатой опалубки, не должен превышать 5x5 мм.

Железобетонная опалубка представляет собой железобетонные плиты-оболочки; эти плиты устанавливаются как опалубочные до начала бетонирования и являются наружной частью возводимой конструкции, монолитно с ней связанной.

Слайд 19

Армоцементная опалубка и пневматические конструкции

Армоцементная опалубка применяется в виде армоцементных

плит толщиной 15-20 мм. Такие плиты изготовляют из мелкозернистого бетона, армированного проволочной сеткой. Сетку до нанесения слоя бетона можно изогнуть, придав необходимый криволинейный профиль бетонируемой плите.

Пневматические конструкции образуются путем нагнетания воздуха во внутреннее замкнутое пространство оболочки из воздухонепроницаемой ткани; при этом оболочке может быть придана практически любая форма. Материалами для изготовления надувной опалубки служат технический текстиль, синтетические материалы, однослойные и многослойные прорезиненные ткани.

Пневматическая опалубка

Слайд 20

Инвентарная разборно-переставная опалубка

Инвентарная разборно-переставная опалубка собирается из щитов, коробов, крупноинвентарных

стоек и других элементов. Разборно-переставную опалубку конструируют так, чтобы имелась возможность распалубки боковых поверхностей, балок, прогонов и колонн независимо от днищ коробов балок и прогонов, которые распалубливают только после достижения бетоном предусмотренной проектом распалубочной прочности. После разборки опалубки очищают, при необходимости ремонтируют и используют повторно. Основные элементы деревянной или комбинированной разборно-переставной опалубки - щиты рамочной конструкции из досок толщиной 25-30 мм с обивкой водоупорной фанерой или из досок с обивкой щита с формующей стороны кровельной сталью, пластиком и др. Размеры и масса элементов опалубки должны допускать их ручную установку.

Слайд 21

Инвентарная разборно-переставная опалубка

Слайд 22

Деревянная опалубка прогонов и балок

Деревянная опалубка прогонов и балок

состоит из днища, которое опирается на оголовки поддерживающих стоек, и боковых щитов. Щиты опалубки перекрытия устанавливают на кружала, которые опираются на подкружальные доски, прибиваемые к сшивным планкам боковых щитов.

Для поддержания опалубочных форм устраивают леса. При высоте опалубки до 6 м применяют телескопические инвентарные деревометаллические или металлические стойки. Для увеличения несущей способности телескопические стойки группируют с помощью инвентарных связей по 3 или 4 шт.

При устройстве стен толщиной до 15 см устанавливают ребра-стойки с одной стороны перегородки и собирают из щитов одну стену, после чего перегородку армируют на всю высоту. Затем устанавливают ребра-стойки со стороны фронта работ, которые опалубливают щитами на высоту 1 м. По мере бетонирования щиты наращивают.

Унифицированная разборно-переставная опалубка отличается от обычной инвентарной большой взаимозаменяемостью элементов, имеет повышенную жесткость и инвентарные приспособления (схватки, замковые соединения и др.) облегчающие монтаж. Такая опалубка может быть деревянной, деревометаллической (комбинированной) или стальной. Стальную опалубку выполняют из уголков, швеллеров и листовой стали толщиной 2 мм. При хорошей эксплуатации она может быть использована до 200 раз, в то время как оборачиваемость деревянной инвентарной опалубки - не более 10-15 циклов. Конструкция унифицированной опалубки позволяет собирать крупноразмерные панели площадью до 35 м2, а также жесткие опалубочные или арматурно-опалубочные блоки. Применение панельной или блочной опалубки для крупногабаритных конструкций и при больших объемах работ позволяет примерно вдвое уменьшить трудоемкость и существенно сократить сроки опалубочных работ.

Слайд 23

Деревянная опалубка прогонов и балок

Слайд 24

Скользящая (подвижная) опалубка

Скользящую (подвижную) систему опалубки применяют для бетонирования

высоких сооружений с компактным периметром и неизменяемой по высоте формой плана. Скользящая опалубка состоит из опалубочных щитов, подвешенных к домкратной П-образной раме, домкратов, маслопроводов, рабочей площадки и подвесных подмостей. Домкратные рамы являются основным несущим элементом, на них подвешена опалубка, подмости, рабочий стол. Скользящая опалубка обычно имеет высоту 1,1-1,2 м и охватывает бетонируемое сооружение по наружному и внутреннему контурам. При круглом сечении сооружения скользящая опалубка состоит из двух концентрически расположенных стенок, прикрепленных к внутренним и наружным кружалам. Опалубка имеет конусность (ширина формы по верху на 6^-8 мм меньше, чем по низу), облегчающую ее подъем, и обычно выполняется цельнометаллической, что придает ей большую жесткость и повышает оборачиваемость. Опалубку поднимают с помощью домкратов, опирающихся на установленные внутри опалубки возводимого сооружения домкратные опорные стержни. Домкраты, поднимаясь по домкратным стержням, увлекают за собой опалубку. Рабочий настил блока формы - деревянный, его укладывают на облегченные металлические прогоны и закрепляют к стойкам П-образных рам. При необходимости к ним подвешивают подмости, с которых затирают бетонную поверхность или выполняют другие работы. Для безопасности работы по наружному контуру подвижной опалубки устраивают ограждения рабочего пола высотой 1 м, а для защиты рабочих, находящихся на наружных подвесных подмостях, - козырьки. Скорость подъема зависит от приобретенной бетоном прочности, допускающей распалубливание и исключающей возможность сцепления бетона с опалубкой. Стенки мелкоблочной опалубки обладают большей гибкостью, чем крупноблочной. Щиты этой опалубки при высоте 1,1 м имеют ширину 0,5-0,65 м. Их навешивают на кружала, собранные в каркасы. В стеках крупноблочной опалубки кружала составляют одно целое с обшивкой щита. Стальной щит толщиной 2 мм приваривают прерывистой сваркой к верхнему бортовому уголку и к вертикальным ребрам жесткости - уголкам. Верхнее и нижнее кружала из уголковой стали приваривают к ребрам жесткости. Щиты соединяют между собой с помощью накладок и болтов. Длина щитов от 0,5 до 2,5 м, высота - 1,1 м.

Слайд 25

Скользящая (подвижная) опалубка

Слайд 26

Катучая опалубка

Катучая опалубка представляет собой опалубочную форму с механическим

устройством для распалубки и складывания в транспортное положение. Опалубку устанавливают на щитках или тележках и передвигают по рельсовому пути. В зависимости от конструкции поддерживающих опалубку подмостей все виды катучей (горизонтально перемещаемой) опалубки могут быть разделены на две группы: с подмостями, неизменными по высоте, и с подъемно-опускными подмостями. Первые применяются для бетонирования гладких поверхностей без ребер и диафрагм, а вторые - при их наличии. Тогда в первом случае опалубку перемещают при незначительном ее отрыве от бетона или опускании при помощи домкратов, клиньев или других устройств, а во втором - с помощью лебедки и полиспастов или талей. Правильность положения осей опалубки проверяют после каждой ее перестановки. К катучей опалубке предъявляются следующие требования:

конструктивные элементы, входящие в состав каждой секции опалубки, должны быть надежно соединены друг с другом с тем, чтобы при перестановках не искажалось проектное сечение бетонируемой конструкции;

конструкции опалубки должны обеспечивать возможность быстрого ее отделения от забетонированных частей сооружения, беспрепятственной передвижки на новую позицию точной установки для повторного бетонирования.

Слайд 28

Подъемно-переставная опалубка

Подъемно-переставная опалубка состоит из двух конических оболочек - наружной

и внутренней, - подвешенных к радиальным направляющим, которые прикреплены к кольцевой раме, подвешенной на петлях к шахтному подъемнику. Оболочки собирают из панелей, выполненных из листовой стали толщиной 2 мм, которые скрепляют между собой болтами. Панели наружной оболочки бывают двух типов - прямоугольные и трапецеидальные, благодаря чему оболочка приобретает форму конуса. Панели внутренней оболочки вдвое меньше по высоте, их навешивают в два яруса. Все панели внутренней оболочки и опалубки прямоугольные. С внутренней стороны этих панелей приварены «ушки», в которые закладывают арматурные стержни диаметром 14 мм, образующие четыре ряда замкнутых упругих горизонтальных колец. Сооружение бетонируют поярусно. После того, как бетон в очередном ярусе достигнет необходимой прочности, опалубку переставляют на вышерасположенный ярус. При этом регулируют опалубку в радиальном направлении. По мере перестановки вверх, по ходу бетонирования опалубки, уменьшается длина формы по окружности за счет удаления панелей оболочек после каждого подъема опалубки.

Подъемно-переставная опалубка может использоваться вместо подвижной (скользящей) опалубки, если в последней из-за малого объема работ или по другим причинам затруднительно организовать бетонирование конструкций.

Конструкции подъемно-переставной опалубки должны обеспечивать:

возможность изменения поперечного сечения бетонируемого сооружения в соответствии с проектом при перемещении опалубки по высоте;

строго заданное положение опалубки и надежное закрепление ее элементов при перестановках;

возможность беспрепятственного подъема людей и подачи материалов к рабочей зоне в процессе возведения сооружения.

При перемещении подъемно-переставной опалубки смещение ее продольной оси относительно оси сооружения допускается не более 10 мм.

Слайд 30

Блок-форма

Блок-форма

представляет собой крупногабаритную пространственную каркасную конструкцию, состоящую из щитов

и креплений, рассчитанных на механизированный монтаж и демонтаж. По конструктивному исполнению блок-формы бывают неразъемные из жестких цельносъемных форм и разъемные. Первые снимают с помощью домкратов с забетонированного фундамента без разборки благодаря конусности формующих поверхностей, вторые - с помощью специальных угловых замков, соединяющих щиты опалубки, и отрывных приспособлений, которые при распалубке обеспечивают отрыв формующих плоскостей от бетона.

Блочная опалубка может состоять как из отдельных опалубочных щитов,

объединяемых в блоки с помощью рам, тяжей, болтов и других блокирующих элементов, так и из отдельных специально изготовленных блоков. Применяется для опалубливания внутренних поверхностей замкнутых ячеек типа колодцев, приямков, шахт, различных помещений и наружных поверхностей колодцев, камер, фундаментов, ростверков, колонн, массивов и др.

Блок-формы широко применяются для бетонирования различных по размерам ступенчатых фундаментов. Для фундаментов с опалубочной (рабочей) поверхностью до 12 м2 используют неразъемные блок-формы, более 12 м2 — разъемные. При бетонировании разнотипных фундаментов применяются блок-формы, переналаживаемые на различные типоразмеры.

У неразъемной блок-формы опалубка ступеней и подколонника выполняется на конус. При высоте опалубки до 500 мм конусность составляет 10... 12%, при высоте до 1000 мм не менее 5%. Демонтаж блок-форм целесообразно производить при достижении бетоном прочности 1... 1,5 МПа. Отрыв форм от бетона осуществляется с помощью домкратов, перестановка — краном.

Слайд 32

Пневматическая (надувная) опалубка

Пневматическая (надувная) опалубка представляет собой разновидность разборно-переставной. Ее

изготовляют из прорезиненных и других специальных тканей. Пневматическую опалубку в виде оболочки расстилают и закрепляют. При нагнетании в замкнутое пространство воздуха оболочка принимает заданную форму. После достижения распалубочной прочности из оболочки выпускают воздух, и конструкция освобождается от опалубки.

Слайд 33

Несъемная опалубка (опалубка-оболочка)

Несъемная опалубка (опалубка-оболочка) представляет собой тонкостенную форму, которая

служит опалубкой при бетонировании, а затем ее облицовкой. Несъемная опалубка работает совместно с монолитным бетоном и включается в расчетное сечение конструкции. В зависимости от назначения несъемную опалубку изготовляют из теплоизоляционных железобетонных и арматурных плит, асбоцементных пластиковых листов, пенополистирола и т. д. Наиболее экономично применять несъемную опалубку, когда она выполняет роль еще и гидроизоляции, и утеплителя.

Слайд 34

Общие технические требования

Конструкция опалубки должна обеспечивать:

прочность, жесткость и

геометрическую неизменяемость формы и размеров под воздействием монтажных, транспортных

и технологических нагрузок;

проектную точность геометрических размеров монолитных конструкций и заданное качество их поверхностей в зависимости от класса опалубки;

максимальную оборачиваемость и минимальную стоимость в расчете на один оборот;

минимальную адгезию к схватившемуся бетону (кроме несъемной);

минимальное число типоразмеров элементов в зависимости от характера монолитных конструкций;

возможность укрупнительной сборки и переналадки (изменения габаритных размеров или конфигурации) в условиях строительной площадки;

возможность фиксации закладных деталей в проектном положении и с проектной точностью;

технологичность при изготовлении и возможность применения средств механизации, автоматизации при монтаже;

Слайд 35

быстроразъемность соединительных элементов и возможность устранения зазоров, появляющихся

в процессе длительной эксплуатации;

минимизацию материальных, трудовых и энергетических затрат

при монтаже и демонтаже;

удобство ремонта и замены элементов, вышедших из строя;

герметичность формообразующих поверхностей (кроме специальных);

температурно-влажностный режим, необходимый для твердения и набора бетоном проектной прочности;

химическую нейтральность формообразующих поверхностей к бетонной смеси, кроме специальных случаев;

быструю установку и разборку опалубки без повреждения монолитных конструкций и элементов опалубки.

Слайд 36

Общие технические требования

Прогиб формообразующей поверхности и несущих элементов

опалубки под

действием воспринимаемых нагрузок при пролете l не должен

превышать:

l/400 (l/300) - для вертикальных элементов, для классов 1 (2);

l/500 (l/400) - для горизонтальных элементов, для классов 1(2).

Панели и блоки, собранные из элементов мелкощитовой, крупнощитовой, блочной и объемно-переставной опалубки, должны обеспечивать или иметь устройства для предварительного отделения их от поверхности забетонированных конструкций. Не допускается применение подъемных механизмов для срыва опалубки с бетона.

Слайд 37

Требования к материалам

Для несущих и поддерживающих элементов опалубки

(каркасы, схватки, рамы, стойки, фермы и пр.) должна применяться

сталь марки Ст.3* по ГОСТ 380.

* Могут применяться другие марки металла, технические характеристики которых не ниже указанной марки.

Устройства для подъема опалубки (петли, штыри и др.) должны изготавливаться из стали марки Ст.3пс* любой категории по ГОСТ 380 или стали марки 20* по ГОСТ 1050.

Детали, подвергающиеся износу (пальцы, замки, втулки, шарниры и т.д.), должны изготавливаться из стали не ниже марки 45* по ГОСТ 1050 и подвергаться термической обработке.

Несущие элементы алюминиевой опалубки (каркасы, рамы, балки и др.) должны изготавливаться из алюминиевых сплавов не ниже марки и состояния АД 31Т1* по ГОСТ 4784, ГОСТ 8617, ГОСТ 22233.

Для металлических палуб должна применяться листовая сталь марки Ст.3* по ГОСТ 380, ГОСТ 14637, ГОСТ 16523.

Слайд 38

Для деревянных несущих и поддерживающих элементов должны применяться

лесоматериалы круглые хвойных пород I - II сорта по

ГОСТ 9463, пиломатериалы хвойных пород I - II сорта по ГОСТ 8486.

Для палубы опалубки 1-го и 2-го классов должна применяться облицованная (ламинированная) березовая фанера; для 2-го класса может применяться также комбинированная облицованная фанера; для 3-го класса - пиломатериалы хвойных пород по ГОСТ 8486 и лиственных пород по ГОСТ 2695 не ниже II сорта, древесностружечные плиты по ГОСТ 10632, древесноволокнистые плиты по ГОСТ 4598, фанера бакелизированная по ГОСТ 11539, фанера марки ФСФ по ГОСТ 3916.1, ГОСТ 3916.2 и другие материалы.

Пластмассовые палубы должны изготавливаться из материалов, удовлетворяющих требованиям стандартов или технических условий на эти материалы и требованиям, предъявляемым к конкретной опалубке.

Слайд 39

В качестве формообразующих и несущих элементов опалубки могут

использоваться клееные деревянные конструкции по ГОСТ 20850.

Клееные зубчатые соединения

деревянных конструкций должны соответствовать ГОСТ 19414. Могут применяться другие соединения древесины, в том числе специальные на металлических и других пластинах.

В качестве утеплителя греющей и утепленной опалубки должны применяться теплоизоляционные материалы плотностью до 200 кг/м3. Фактическая плотность утеплителя не должна превышать паспортную более чем на 15 %, а влажность - на 6 %.

Металлическая сетка по ГОСТ 3826, применяемая для несъемной опалубки должна иметь ячейки размером не более 5х5 мм.

Слайд 40

Требования к покрытиям

Опалубка должна быть защищена от внешних

воздействий.

Металлические поверхности элементов опалубки 1-го и 2-го классов, не

соприкасающиеся с бетоном, должны иметь защитные покрытия по ГОСТ 9.032, ГОСТ 9.303 или иметь антикоррозионные свойства, обеспечивающие заданную оборачиваемость в условиях эксплуатации.

Фанера, применяемая в качестве палубы опалубок 1-го и 2-го классов, должна иметь водостойкое покрытие, пропитку или другую обработку рабочих поверхностей.

Торцы ламинированной фанеры и древесные материалы формообразующих элементов (палуба) опалубки 1-го и 2-го классов должны быть защищены от механических повреждений и проникновения влаги герметиком.

Слайд 41

Требования безопасности

Соединительные (крепежные) элементы опалубки всех классов должны

иметь устройства, препятствующие самопроизвольному раскрыванию, развинчиванию, расстыковке или выпадению

в условиях бетонирования и других рабочих воздействий на опалубку.

Конструкция опалубки должна предусматривать наличие рабочей площадки. Ширина рабочей площадки должна быть вне габаритов опалубки не менее 800 мм.

Конструкция опалубки должна обеспечивать защиту от падения с высоты в виде ограждающих устройств. Ограждающие устройства должны быть по всей длине внешней стороны рабочей площадки. Высота ограждения должна быть не менее 1100 мм, расстояния между горизонтальными элементами ограждения - не более 500 мм.

Конструкция опалубки должна предусматривать средства доступа для подъема на рабочую площадку (вертикальные или наклонные лестницы).

Конструкция крупноразмерных элементов опалубки должна предусматривать средства для анкеровки, предназначенные для их подъема грузоподъемными механизмами при монтаже и демонтаже опалубки.

Слайд 42

СИСТЕМА ОПАЛУБКИ СТЕН

Возможность собирать щиты в различных сочетаниях

(вертикально, горизонтально и с продольным смещением) делает опалубку универсальной

и позволяет воплотить в бетоне самые смелые архитектурные идеи.

Слайд 43

СИСТЕМА ОПАЛУБКИ СТЕН

Щит линейный

Щиты линейные предназначены для устройства

опалубки монолитных стен. Щиты выполнены модульной

конструкции, универсальными и взаимозаменяемыми, сборка может осуществляться по любым торцам, как в вертикальном, так и горизонтальном положении.

Слайд 44

СИСТЕМА ОПАЛУБКИ СТЕН

Щит линейный

Слайд 45

СИСТЕМА ОПАЛУБКИ СТЕН

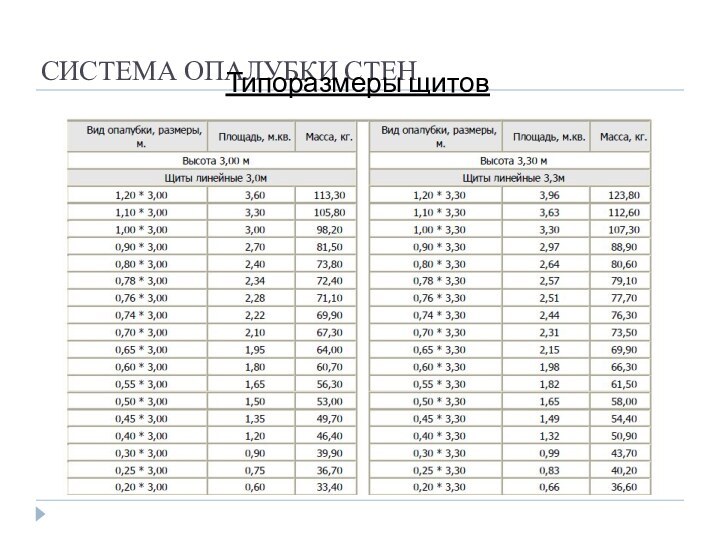

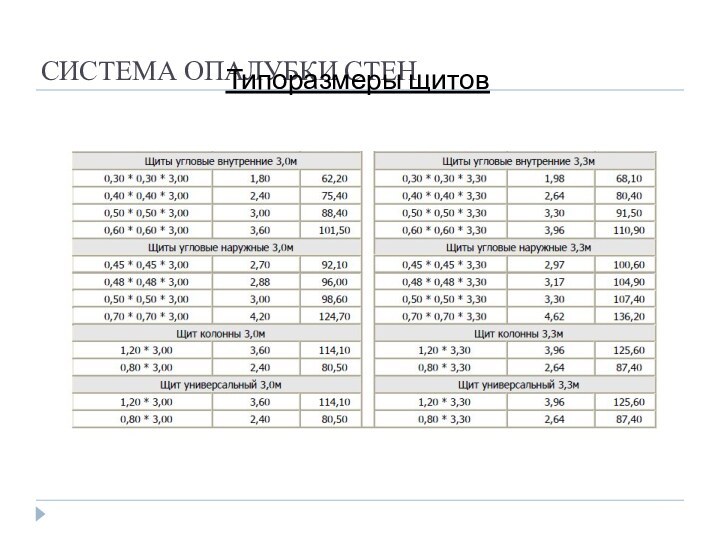

Типоразмеры щитов

Слайд 46

СИСТЕМА ОПАЛУБКИ СТЕН

Щит угловой внутренний

Угловые внутренние щиты применяются

для формования внутренней стороны прямого угла стены здания и

также состоят из каркаса и палубы.

Слайд 47

СИСТЕМА ОПАЛУБКИ СТЕН

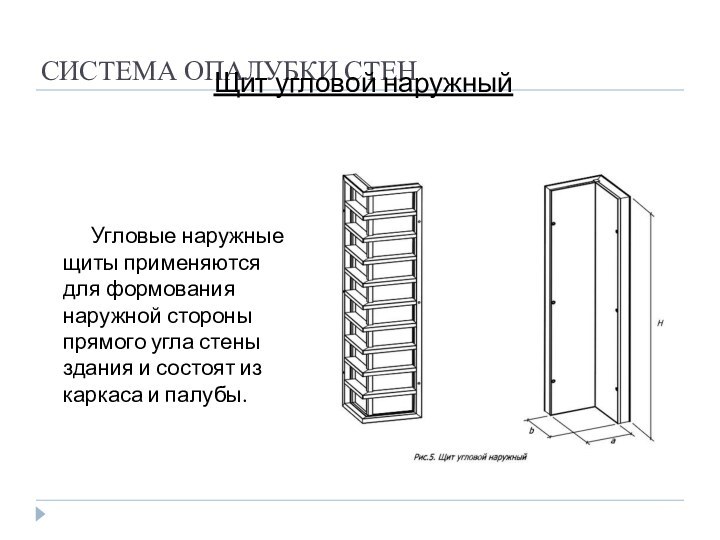

Щит угловой наружный

Угловые наружные щиты применяются

для формования наружной стороны прямого угла стены здания и

состоят из каркаса и палубы.

Слайд 48

СИСТЕМА ОПАЛУБКИ СТЕН

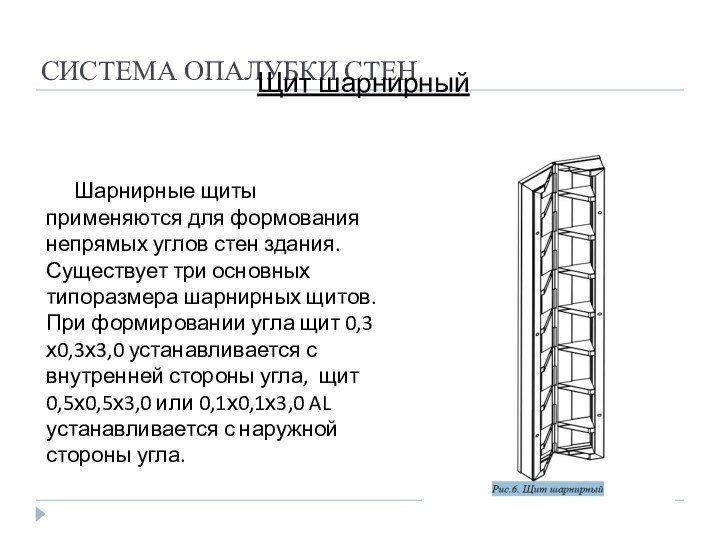

Щит шарнирный

Шарнирные щиты применяются для формования

непрямых углов стен здания. Существует три основных типоразмера шарнирных

щитов. При формировании угла щит 0,3х0,3х3,0 устанавливается с внутренней стороны угла, щит 0,5х0,5х3,0 или 0,1х0,1х3,0 AL устанавливается с наружной стороны угла.

Слайд 49

СИСТЕМА ОПАЛУБКИ СТЕН

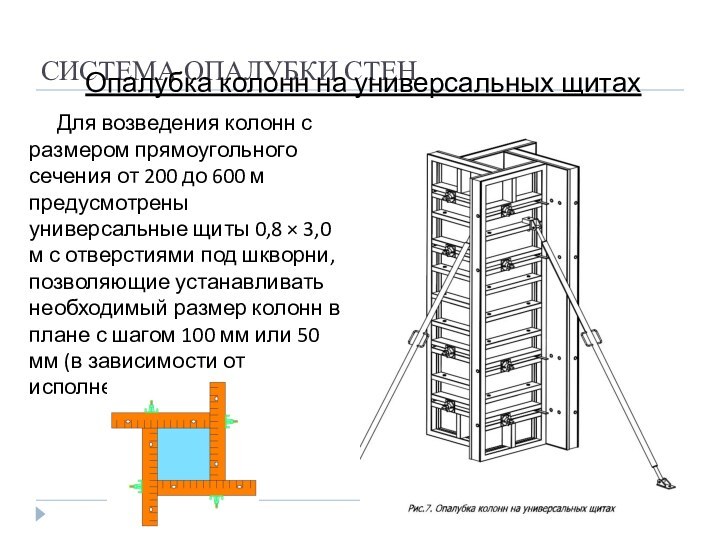

Опалубка колонн на универсальных щитах

Для возведения

колонн с размером прямоугольного сечения от 200 до 600

м предусмотрены универсальные щиты 0,8 × 3,0 м с отверстиями под шкворни, позволяющие устанавливать необходимый размер колонн в плане с шагом 100 мм или 50 мм (в зависимости от исполнения).

Слайд 50

СИСТЕМА ОПАЛУБКИ СТЕН

Опалубка колонн на универсальных щитах

Слайд 51

СИСТЕМА ОПАЛУБКИ СТЕН

Типоразмеры щитов

Слайд 52

СИСТЕМА ОПАЛУБКИ СТЕН

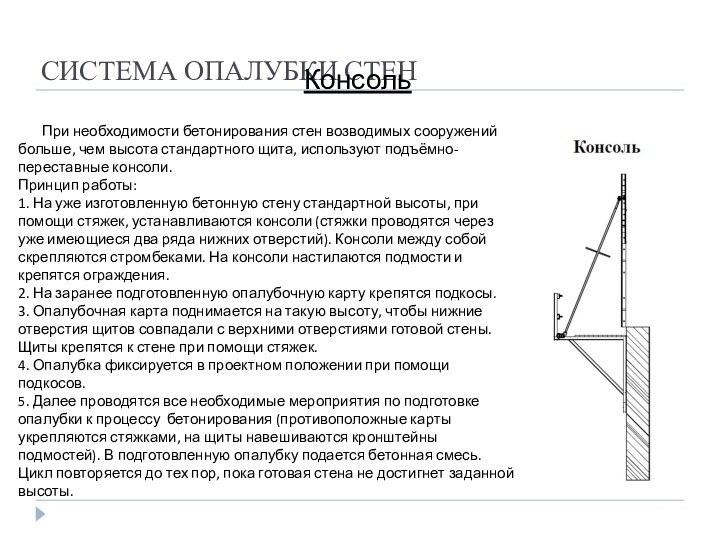

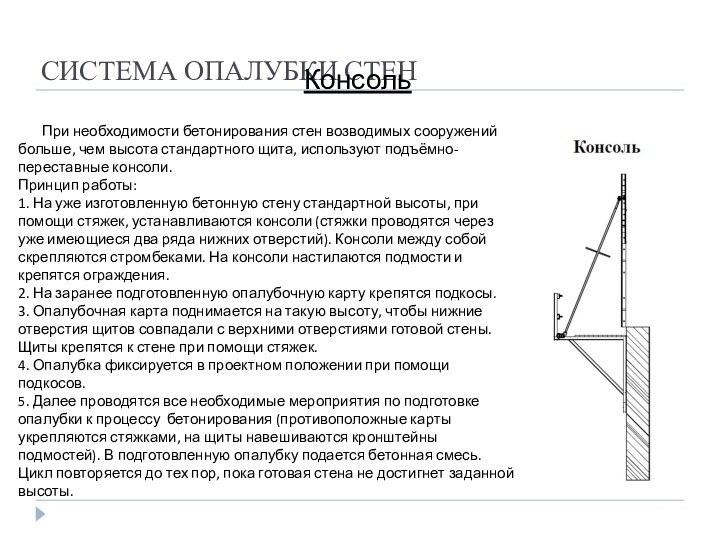

Консоль

При необходимости

бетонирования стен возводимых сооружений больше, чем высота стандартного щита,

используют подъёмно-переставные консоли.

Принцип работы:

1. На уже изготовленную бетонную стену стандартной высоты, при помощи стяжек, устанавливаются консоли (стяжки проводятся через уже имеющиеся два ряда нижних отверстий). Консоли между собой скрепляются стромбеками. На консоли настилаются подмости и крепятся ограждения.

2. На заранее подготовленную опалубочную карту крепятся подкосы.

3. Опалубочная карта поднимается на такую высоту, чтобы нижние отверстия щитов совпадали с верхними отверстиями готовой стены. Щиты крепятся к стене при помощи стяжек.

4. Опалубка фиксируется в проектном положении при помощи подкосов.

5. Далее проводятся все необходимые мероприятия по подготовке опалубки к процессу бетонирования (противоположные карты укрепляются стяжками, на щиты навешиваются кронштейны подмостей). В подготовленную опалубку подается бетонная смесь.

Цикл повторяется до тех пор, пока готовая стена не достигнет заданной высоты.

Слайд 53

Порядок монтажа щитовой опалубки стен

1. Монтаж опалубочных карт

производится в соответствии с проектом производства работ (ППР) или

технологическими картами, являющимися частью ППР.

2. Опалубочные карты монтируются после установки арматуры.

3. Карты собираются из щитов на подготовленной монтажной площадке.

4. Навешивают кронштейны подмостей со стойками ограждения.

5. Собранную опалубочную карту с помощью траверсы поднимают в вертикальное положение, проверяют надежность строповки, покрывают антиадгезионной смазкой, перемещают и устанавливают на заранее нанесенную черту, обозначающую плоскость стены, проверяют вертикальность опалубочной карты, монтируют подкосы.

6. К месту сборки подают противоположную карту, устанавливают на черту, соединяют эти карты стяжками и устанавливают подкосы.

7. Выверяют карты и производят окончательную фиксацию стяжками и подкосами.

8. На кронштейны монтируют подмости и ограждения.

9. При бетонировании стен длиной более одной карты, после закрепления первой пары карт производят аналогичную подготовку и установку следующей пары и крепят их между собой замками.

10. В смонтированную опалубку с помощью бадей, бункеров или бетононасоса подают бетонную смесь. Скорость бетонирования не более 5м/час по высоте.

11. Снимают опалубку после достижения бетоном распалубочной прочности.

13. Cобирает и разбирает опалубку звено рабочих не менее чем из двух человек.

Слайд 54

ОПАЛУБКА ПЕРЕКРЫТИЙ НА ТЕЛЕСКОПИЧЕСКИХ СТОЙКАХ

Применяется при небольшой толщине

перекрытий, состоит из телескопических стоек и деревянных балок высотой

200мм.

Использование данного вида опалубки перекрытий позволяет значительно уменьшить стоимость кв. метра опалубки.

Слайд 55

ОПАЛУБКА ПЕРЕКРЫТИЙ НА ТЕЛЕСКОПИЧЕСКИХ СТОЙКАХ

Использование настоящей системы опалубки

гарантирует:

минимальное количество рабочих, занятых на монтаже демонтаже опалубки;

высокое качество

потолков в возводимом здании;

короткое время монтажа и демонтажа опалубки;

безопасность производства как опалубочных, так и бетонных работ;

Изготовление перекрытий любого планового очертания.

Слайд 56

ОПАЛУБКА ПЕРЕКРЫТИЙ НА ТЕЛЕСКОПИЧЕСКИХ СТОЙКАХ

Комплектующие

Стойка телескопическая: Для

поддержания балок и регулирования высоты опалубки перекрытия.

Унивилка (под брус):

Служит опорой для балок и удерживает их вертикально

Тренога: Для удержания стоек в проектном положении при монтаже

Слайд 57

ОПАЛУБКА ПЕРЕКРЫТИЙ НА ТЕЛЕСКОПИЧЕСКИХ СТОЙКАХ

Комплектующие

Устройство ограждающие: Установка нижней

бортовой доски без зазора, что

предотвращает случайное падение предметов

Струбцина: Используется

для опалубки и бетонирования

ригелей одновременно с перекрытием

Кронштейн торцевой: Применяется для опалубки консольных участков

плит перекрытий за наружной стеной здания

Опорный угол: Для устройства опалубки торцевых граней

плиты

Слайд 58

ОПАЛУБКА ПЕРЕКРЫТИЙ НА ТЕЛЕСКОПИЧЕСКИХ СТОЙКАХ

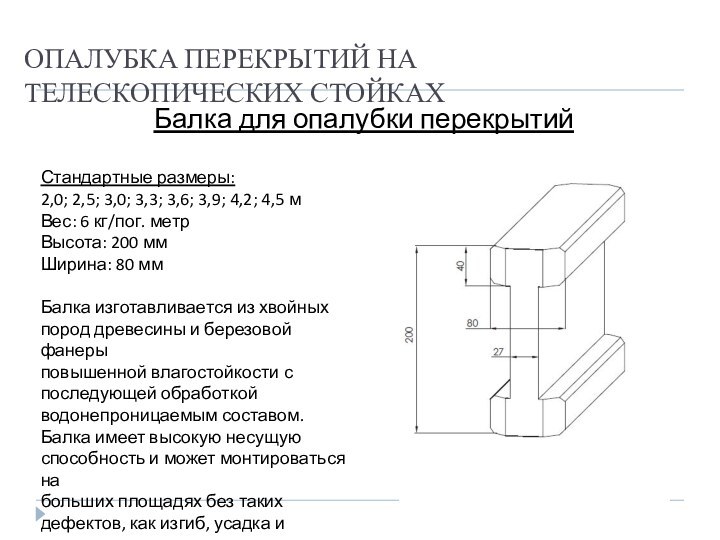

Балка для опалубки перекрытий

Стандартные

размеры:

2,0; 2,5; 3,0; 3,3; 3,6; 3,9; 4,2; 4,5

м

Вес: 6 кг/пог. метр

Высота: 200 мм

Ширина: 80 мм

Балка изготавливается из хвойных пород древесины и березовой фанеры

повышенной влагостойкости с последующей обработкой водонепроницаемым составом.

Балка имеет высокую несущую способность и может монтироваться на

больших площадях без таких дефектов, как изгиб, усадка и трещины.

Слайд 59

ОПАЛУБКА ПЕРЕКРЫТИЙ НА ТЕЛЕСКОПИЧЕСКИХ СТОЙКАХ

Схема расстановки телескопических стоек

и раскладки деревянных балок опалубки перекрытий

Слайд 60

ОПАЛУБКА КРУГЛЫХ КОЛОНН И ПИЛОНОВ

В стандартном исполнении опалубка изготавливается для колонн с диаметром

от 400 до 1000 мм с шагом 100 мм.

Под заказ возможно изготовление других типоразмеров опалубки.

Используя линейные щиты и элементы можно очень быстро установить опалубку пилонов с закругленными торцами. Стандартное крепление осуществляется при помощи соединительных болтов, также можно использовать замки.

Слайд 61

ОПАЛУБКА ПЕРЕКРЫТИЙ НА ОБЪЕМНЫХ СТОЙКАХ ХСИ*

Универсальная система объемных

стоек GW – модульная система разборно-переставной опалубки для возведения

монолитных бетонных и железобетонных конструкций.

*ХСИ - ООО «ТД Хозстройинструмент» - крупная Российская компания, занимающаяся производством опалубочных систем.

Слайд 62

ОПАЛУБКА ПЕРЕКРЫТИЙ НА ОБЪЕМНЫХ СТОЙКАХ ХСИ

Система стоек объёмных опорных GW представляет собой металлическую

конструкцию, состоящую из ряда вертикальных элементов, диагональных вертикально-горизонтально расположенных элементов, а также дополнительных комплектующих.

Стойка объёмная опорная GW обеспечивает простоту и безопасность работ по возведению высоких перекрытий.

В основании опалубочного стола расставляются опорные башмаки или домкраты, на которые устанавливаются стартовые стойки. Набор необходимой высоты стола обеспечивается доборными стойками, имеющими различную высоту, благодаря чему расстояние от опорной поверхности до нижней грани перекрытия может быть любым.

Для укладки деревянных балок используются унивилки.

Подъём рабочих при монтаже и демонтаже производится по лестницам, верхний конец закрепляется на ригеле при помощи крюка, низ устанавливается на временный настил.

Слайд 63

МОНТАЖ ОПАЛУБКИ ПЕРЕКРЫТИЙ НА ОБЪЕМНЫХ СТОЙКАХ ХСИ

Этап №

1: расстановка домкратов.

1. Спланировать и утрамбовать площадку;

2. Уложить деревянные

подкладки по осям (в случае установки конструкции на гарантирующую надёжную опору, поверхность не требуется);

3. Установить на подкладки домкраты на расстояниях шагов стоек по схеме, утверждённой ответственными за монтаж.

Этап № 2: установка нижнего пояса стойки.

1. Установить стартовые стойки на домкраты;

2. Соединить стойки между собой продольными и поперечными ригелями (клин ригеля забивается тремя ударами молотка массой 0,6 кг);

3. Выверить вертикальность стоек по весу.

Слайд 64

Этап № 3: наращивание конструкции

до необходимой высоты.

1. На

стартовые стойки

устанавливаются стойки доборные

в соответствии с монтажной схемой;

2. Соединить

стойки продольными и

поперечными ригелями;

3. Установить верхние домкраты и

унивилки (необходимая высота

достигается) юстировкой верхних

домкратов.

Слайд 65

ОПАЛУБКА ЛЕНТОЧНЫХ ПРЯМОУГОЛЬНЫХ ФУНДАМЕНТОВ

Опалубку высотой до 200 мм

делают из досок толщиной 40- 50 мм.

С внутренней стороны

доски фиксируют требуемый размер распорками , а с наружной - колышками , забитыми в грунт вплотную к доскам, которые также воспринимают боковое давление бетонной смеси.

Опалубку ленточных прямоугольных фундаментов высотой более 200 мм делают из щитов. Их положение фиксируют с внутренней стороны распорками из брусков сечением 50 х 50 мм, а с наружной стороны - устройством из прижимных досок , подкосов и колышков.

Слайд 66

ОПАЛУБКА ЛЕНТОЧНЫХ ПРЯМОУГОЛЬНЫХ ФУНДАМЕНТОВ

Для

изготовления опалубки ленточных прямоугольных ступенчатых фундаментов высотой 500-750 мм

применяют щиты с хомутами из досок или металлических уголков.

Ширина щитов должна быть равной высоте фундамента, а внутренний размер опалубки - соответствовать ширине фундамента. Этот размер устанавливают с помощью шнуров, натянутых по дну траншеи. Фиксируют щиты фундамента изнутри распорками , а снаружи - хомутами . Снаружи щиты можно закреплять также подкосами, колышками или распорками, упирающимися в стены траншеи.

Слайд 67

ОПАЛУБКА ЛЕНТОЧНЫХ ПРЯМОУГОЛЬНЫХ ФУНДАМЕНТОВ

Монтаж

опалубки ленточных фундаментов высотой до 750 мм начинают с

установки направляющих досок , которые крепят кольями, забиваемыми в грунт. После закрепления досок и выверки правильности их установки на них с одной стороны фундамента ставят щиты так, чтобы их плоскость совпадала с кромкой доски. В вертикальном положении щиты крепят раскосами. Затем ставят щиты с другой стороны фундамента, строго соблюдая внутренние размеры, и фиксируют их в проектном положении распорками, после чего крепят дополнительными временными распорками и хомутами.

Слайд 68

ОПАЛУБКА ФУНДАМЕНТОВ ПОД КОЛОННЫ

Деревянную

опалубку прямоугольных и ступенчатых фундаментов под колонны собирают из

щитов 2 типов - накрывных (боковых) и закладных (торцовых). Щиты изнутри фиксируют в проектном положении распоркой и проволочной стяжкой , а снаружи - кольями , забитыми в грунт.

Слайд 69

ОПАЛУБКА ФУНДАМЕНТОВ ПОД КОЛОННЫ

Опалубку фундаментов под колонны устанавливают

следующим образом. Над коробом временно нашивают отфугованные рейки и

по ним находят ось колонны. При установке опалубки для прямоугольного фундамента положение короба определяют с помощью весков , опущенных с проволочных осей, при этом шнуры весков должны касаться отфугованных реек. После установки и выверки короба в проектном положении и закрепления его кольями, забитыми в грунт, временные рейки снимают.

Если фундамент железобетонный, то перед заливкой бетоном по всему периметру ставятся сваренные между собой металлоконструкции, это позволяет увеличить прочность конструкции. Бетон заливают ровным слоем по всему периметру фундамента и уплотняют.

Слайд 70

Уход за опалубкой

Уход за опалубкой и смазка опалубки обеспечивают оборачиваемость

опалубки. Щиты инвентарной опалубки, а также поддерживающие элементы-схватки, стойки, ригели, прогоны и тому подобные крепления - хомуты, струбцины, замки и т. д. после каждого оборота должны очищаться от цементного раствора с помощью металлических щеток и скребков. Применение молотков или другого инструмента ударного действия для очистки элементов опалубки от раствора категорически запрещается. Применение инвентарной опалубки предусматривает обязательную смазку палубы щитов и тщательную очистку ее от остатков цементного раствора после каждого оборота. Смазка не должна оставлять маслянистые пятна (в некоторых случаях при бетонировании фундаментов и конструкций, засыпаемых грунтом или защищаемых гидроизоляцией, это требование может не соблюдаться), смазка не должна ухудшать прочностные качества поверхностных слоев железобетонных конструкций, компоненты смазки не должны иметь летучих и вредных для здоровья веществ. При использовании смазок для опалубки вертикальных поверхностей они должны обладать достаточной вязкостью и адгезионными качествами, чтобы оставаться на вертикальной поверхности в течение 24 ч при температуре +30 °С.

Слайд 71

Распалубливание конструкций

Распалубливание

конструкций производится с обеспечением сохранности опалубки. Поддерживающие стойки следует

удалять только после снятия боковой опалубки и осмотра распалубленных конструкций. Распалубливание несущих железобетонных конструкций разрешается после достижения бетоном не менее 70% прочности. Загружать распалубленную конструкцию полной расчетной нагрузкой разрешается только после достижения бетоном проектной прочности. Конструкции, бетонируемые в зимнее время, следует распалубливать после подтверждения требуемой прочности испытанием контрольных образцов; после снятия теплозащиты, не ранее, чем бетон остынет до температуры +5 °С.

Слайд 72

Заключение

Возведение зданий из монолитного

железобетона процесс сложный и технологичный. Основная идея этого процесса

заключается в том, что на месте будущего сооружения возводится опалубка, являющаяся формой, в которую помещают арматуру и заливают бетон. В отличие от крупнопанельной технологии, монолитная не требует широкого использования тяжелой техники, такой как подъемные краны и т.д. В случае возведения железобетонного сооружения используются бетононасосы, которые подают бетонную смесь в опалубку, где бетон уплотняется и твердеет естественным образом.

Существует масса конструкций опалубочных систем. Материалом для них могут служить стальные и алюминиевые сплавы, ламинированная фанера, различные пластики.

Наиболее прочной, долговечной и функциональной является стальная опалубка. В ней применяется сталь толщиной 3-6мм, и, естественно, элементы такой опалубочной системы будут иметь очень большой вес. Опалубочная сталь гальванизируется или оцинковывается, что дает ровную поверхность бетона и облегчает очищение поверхности при разборке опалубки.

Слайд 73

В последнее время широкое

применение находит пластиковая опалубка. Преимуществами таких систем являются небольшой

вес, высокая износостойкость (до 500 оборотов), отсутствие адгезии пластика и бетона, стабильность формы вне зависимости от воздействия влаги. Недостатком пластиковой опалубки можно назвать отсутствие стойкости к высокой температуре. При температуре выше 50 С может быть нарушена геометрическая форма опалубочного щита.

В нашей стране наиболее массово применяются опалубочные системы с использованием ламинированной фанеры. Обычная ламинированная фанера для опалубки имеет толщину 18 или 21мм и плотность облицовочной пленки 120г/м2. В целях улучшения износостойкости фанера может быть облицована пленкой, плотностью 220г/м2. Такие системы имеют наилучшее соотношение «цена-качество».

Слайд 74

Список используемых источников

ГОСТ Р 52085-2003 «Опалубка. Общие

технические условия».

ГОСТ 23478-79 «Опалубка для возведения монолитных бетонных

и железобетонных конструкций».

http://ru.wikipedia.org

http://favorit-opalubka.ru

http://www.baurum.ru

http://www.bibliotekar.ru/spravochnik-125-tehnologia/