- Главная

- Разное

- Бизнес и предпринимательство

- Образование

- Развлечения

- Государство

- Спорт

- Графика

- Культурология

- Еда и кулинария

- Лингвистика

- Религиоведение

- Черчение

- Физкультура

- ИЗО

- Психология

- Социология

- Английский язык

- Астрономия

- Алгебра

- Биология

- География

- Геометрия

- Детские презентации

- Информатика

- История

- Литература

- Маркетинг

- Математика

- Медицина

- Менеджмент

- Музыка

- МХК

- Немецкий язык

- ОБЖ

- Обществознание

- Окружающий мир

- Педагогика

- Русский язык

- Технология

- Физика

- Философия

- Химия

- Шаблоны, картинки для презентаций

- Экология

- Экономика

- Юриспруденция

Что такое findslide.org?

FindSlide.org - это сайт презентаций, докладов, шаблонов в формате PowerPoint.

Обратная связь

Email: Нажмите что бы посмотреть

Презентация на тему План занятия

Содержание

- 2. План занятияРезьбонарезные станки Резьбофрезерные станкиСтанки строгально-протяжной группыПродольные

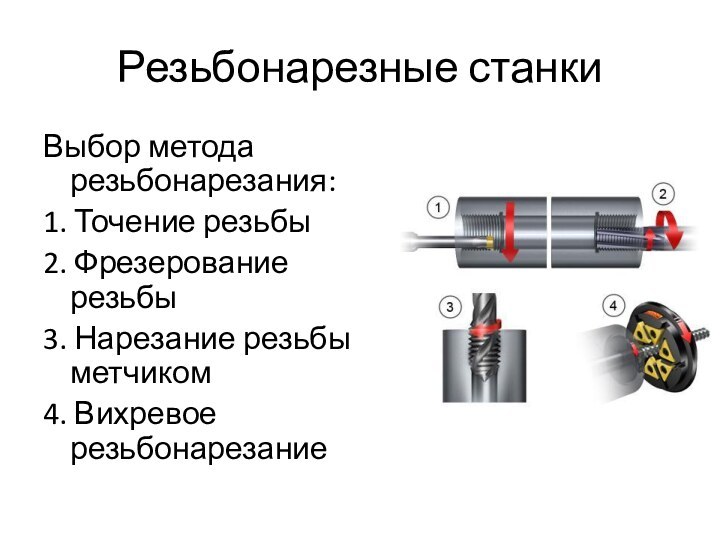

- 3. Резьбонарезные станки Выбор метода резьбонарезания:1. Точение резьбы2. Фрезерование резьбы3. Нарезание резьбы метчиком4. Вихревое резьбонарезание

- 4. Точение резьбыВысокопроизводительный метод резьбонарезанияОбработка резьбы на вращающихся

- 5. Нарезание резьбы метчикомПростой и изученный метод обработки

- 6. Метод резьбофрезерования рекомендуется при:Обработке ассиметричных/невращающихся заготовокОбработке материалов,

- 7. Резьбофрезерные станки Резьбофрезерные станки предназначены для нарезания

- 8. Резьбу фрезеруют двумя основными способами - дисковой

- 9. 2. Фрезерование коротких резьб групповыми фрезами. Групповая

- 10. Резьбофрезерный станок мод. 5М5Б62. Назначение - фрезерование коротких

- 11. Движение круговой подачи (вращение заготовки) осуществляется от электродвигателя 3

- 12. Подача на глубину врезания: (перемещение фрезы в

- 13. Станки строгально-протяжной группыКлассификация строгальных и долбежных станков

- 14. Если в нумерации модели после первой или

- 15. Станки строгально-протяжной группы Продольные одностоечные станки Продольно-строгальные

- 16. Основными узлами продольно-строгального станка являются: станина 1

- 17. Продольные двухстоечные станки В зависимости от устройства

- 18. Одностоечные продольно-строгальные станки применяют для обработки заготовок

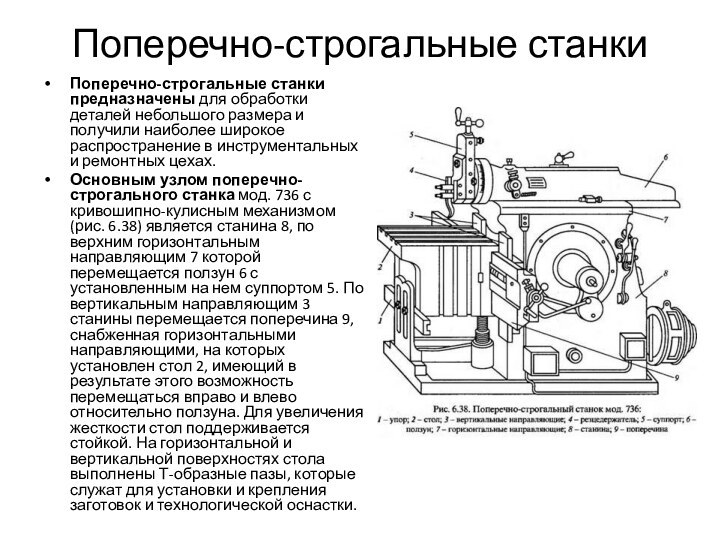

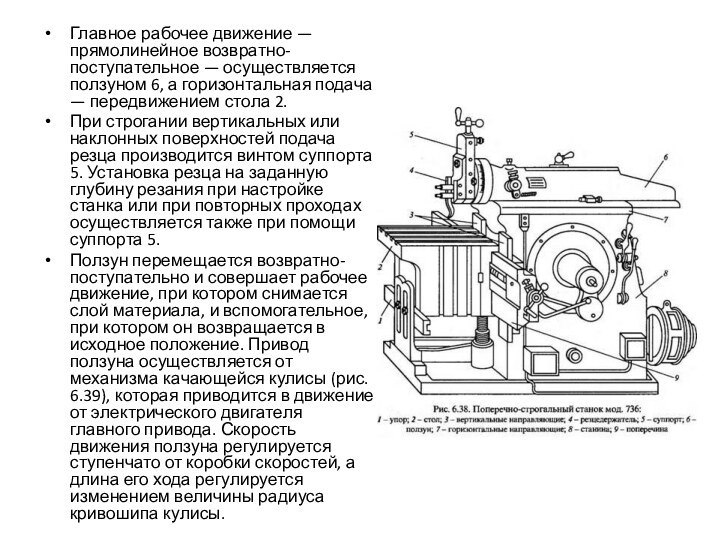

- 19. Поперечно-строгальные станки Поперечно-строгальные станки предназначены для обработки деталей

- 20. Главное рабочее движение — прямолинейное возвратно-поступательное —

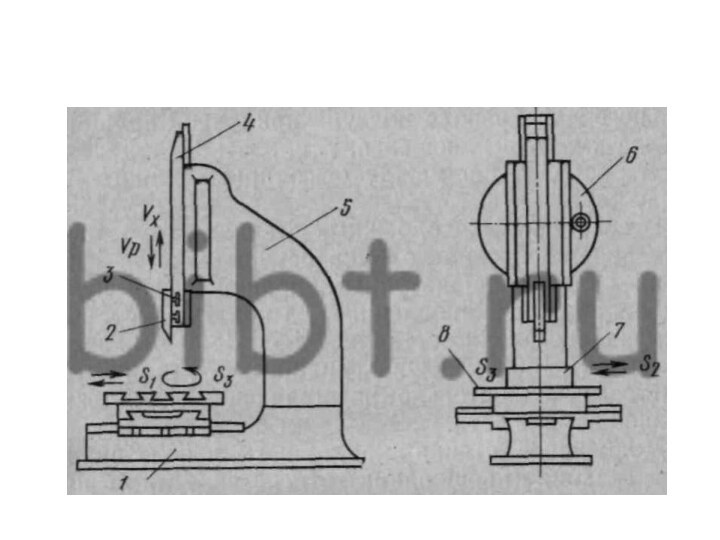

- 21. Долбежные станкиДолбежные станки представляют четвертый тип компоновки

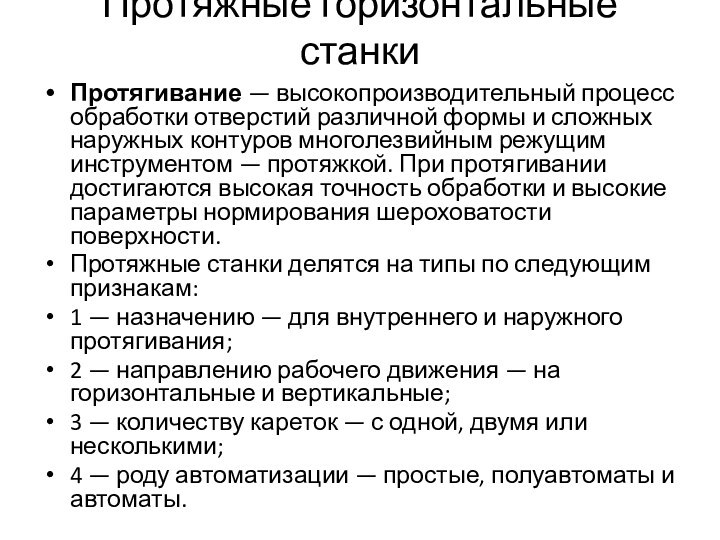

- 23. Протягивание — высокопроизводительный процесс обработки отверстий различной формы

- 24. Протяжные горизонтальные станки Протяжные станки предназначены для обработки

- 25. Элементы протяжки: 1 — хвостовик; 4 —

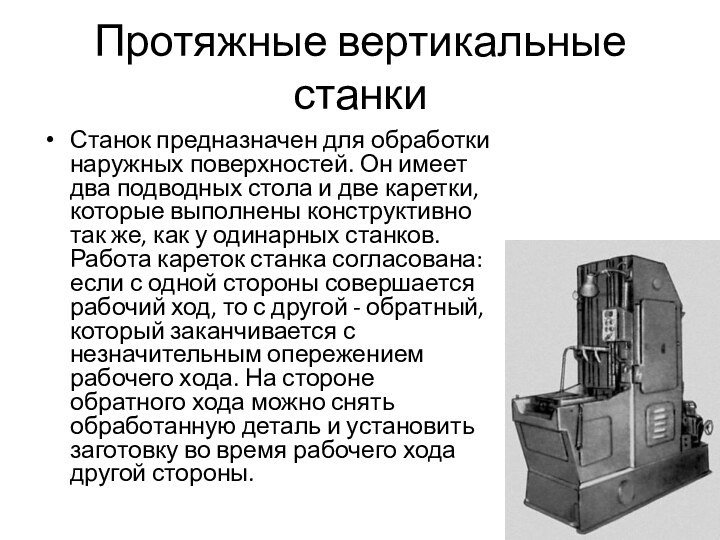

- 26. Протяжные вертикальные станкиСтанок предназначен для обработки наружных

- 27. Станок состоит из следующих узлов: основания, станины,

- 28. Скачать презентацию

- 29. Похожие презентации

План занятияРезьбонарезные станки Резьбофрезерные станкиСтанки строгально-протяжной группыПродольные одностоечные станкиПродольные двухстоечные станки Поперечно-строгальные станки Долбежные станкиПротяжные горизонтальные станкиПротяжные вертикальные станки

Слайд 2

План занятия

Резьбонарезные станки

Резьбофрезерные станки

Станки строгально-протяжной группы

Продольные одностоечные

станки

вертикальные станки

Слайд 3

Резьбонарезные станки

Выбор метода резьбонарезания:

1. Точение резьбы

2. Фрезерование

резьбы

3. Нарезание резьбы метчиком

4. Вихревое резьбонарезание

Слайд 4

Точение резьбы

Высокопроизводительный метод резьбонарезания

Обработка резьбы на вращающихся симметричных

деталях

Охватывает большинство профилей резьб

Наиболее простой и изученный метод обработки

Обеспечивает

хорошее качество обработанной поверхности

Фрезерование резьбы

Изготовление резьбы на не вращающихся деталях

Прерывистое резание исключает проблемы со стружкодроблением при обработке длинно стружечных материалов

Низкие усилия резания позволяют работать с большими вылетами и обрабатывать резьбу на тонкостенных деталях

Возможность нарезать резьбу вплотную к уступу или дну отверстия без обработки канавки под выход инструмента

Возможность обработки крупногабаритных деталей, которые трудно закрепить на токарном станке

Слайд 5

Нарезание резьбы метчиком

Простой и изученный метод обработки резьбы

Производительный

и экономичный метод обработки резьб, особенно малого диаметра

Охватывает большинство

профилей резьбВозможность применения на любых станках для обработки как вращающихся, так и невращающихся заготовок

Хороший контроль над стружкообразованием за счет широкого ассортимента инструментов для обработки определенных групп материалов

Легкая обработка резьбы в глубоких отверстиях

Возможность раскатывания резьбы

Вихревое резьбонарезание

Для обработки резьбы на длинных тонких деталях

Возможность получения высококачественных резьб без изгиба заготовки

Нарезание резьбы за один проход без предварительной обдирки диаметра сокращает время цикла обработки

Получение точных резьб за счет наклона корпуса фрезы в соответствии с требуемым углом подъема резьбы

Хороший контроль над стружкообразованием обеспечивает возможность непрерывной производительной обработки

Слайд 6

Метод резьбофрезерования рекомендуется при:

Обработке ассиметричных/невращающихся заготовок

Обработке материалов, вызывающих

проблемы с дроблением и эвакуацией стружки

Обработке резьбы в труднообрабатываемых

материалах, когда возникают большие силы резанияОбработке резьбы вплотную к уступу или дну глухого отверстия

Обработке резьбы в тонкостенных деталях

Недостаточно жестком закреплении заготовки

Необходимости сокращения номенклатуры инструмента

Вероятности поломки метчика во время резания – в отличие от метчика фрезу всегда можно удалить из отверстия, в котором нарезается резьба

При резьбофрезеровании перемещение инструмента осуществляется по трем осям -X, Y и Z.

Слайд 7

Резьбофрезерные станки

Резьбофрезерные станки предназначены для нарезания наружных и

внутренних резьб гребенчатыми, дисковыми фрезами и резцовыми головками.

Гребенчатые

фрезы применяют при нарезании коротких резьб, а дисковые фрезы и резцовые головки — длинных резьб.В зависимости от степени универсальности резьбофрезерного станка узлы регулирования движений выполнены в нем по-разному. В более универсальных резьбофрезерных станках скорость главного движения и подачи изменяют с помощью коробок скоростей и подач или сочетанием коробок скоростей и подач со сменными гитарами зубчатых колес. В менее универсальных станках скорость главного движения регулируют, например, сменными зубчатыми колесами, а винторезную цепь настраивают с помощью гитары сменных зубчатых колес или плоской поворотной линейки, или сменными дисковыми или торцовыми кулачками.

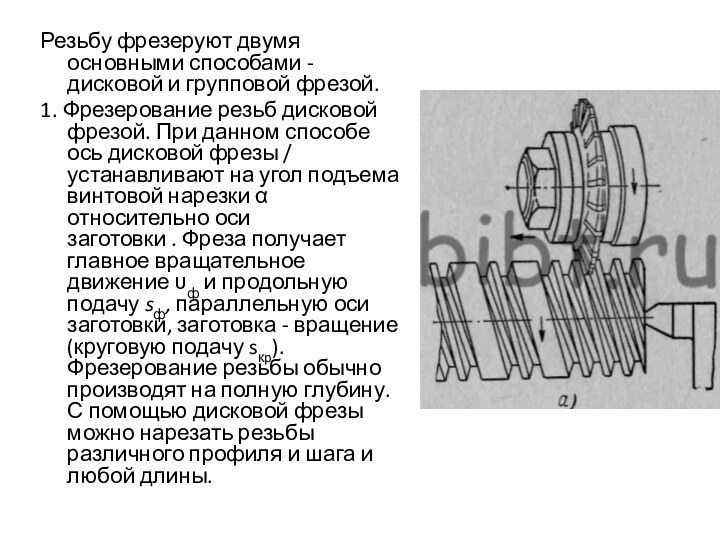

Слайд 8 Резьбу фрезеруют двумя основными способами - дисковой и

групповой фрезой.

1. Фрезерование резьб дисковой фрезой. При данном способе

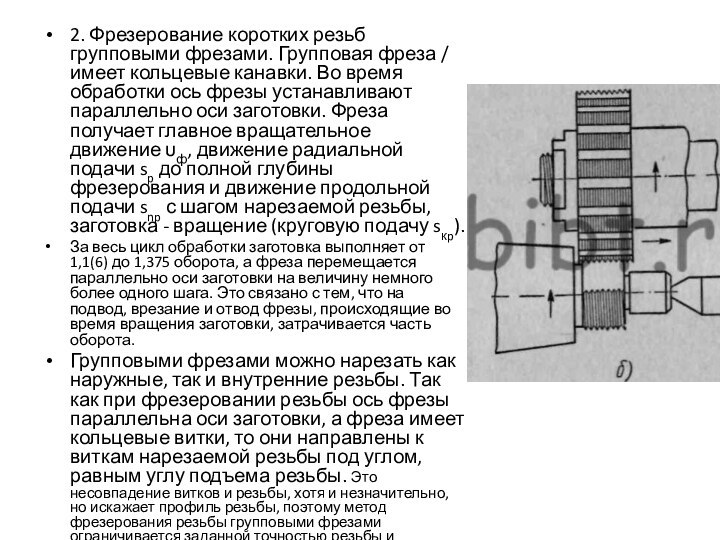

ось дисковой фрезы / устанавливают на угол подъема винтовой нарезки α относительно оси заготовки . Фреза получает главное вращательное движение υф и продольную подачу sф, параллельную оси заготовки, заготовка - вращение (круговую подачу sкp). Фрезерование резьбы обычно производят на полную глубину. С помощью дисковой фрезы можно нарезать резьбы различного профиля и шага и любой длины.Слайд 9 2. Фрезерование коротких резьб групповыми фрезами. Групповая фреза

/ имеет кольцевые канавки. Во время обработки ось фрезы

устанавливают параллельно оси заготовки. Фреза получает главное вращательное движение υф, движение радиальной подачи sp до полной глубины фрезерования и движение продольной подачи snp с шагом нарезаемой резьбы, заготовка - вращение (круговую подачу sкp).За весь цикл обработки заготовка выполняет от 1,1(6) до 1,375 оборота, а фреза перемещается параллельно оси заготовки на величину немного более одного шага. Это связано с тем, что на подвод, врезание и отвод фрезы, происходящие во время вращения заготовки, затрачивается часть оборота.

Групповыми фрезами можно нарезать как наружные, так и внутренние резьбы. Так как при фрезеровании резьбы ось фрезы параллельна оси заготовки, а фреза имеет кольцевые витки, то они направлены к виткам нарезаемой резьбы под углом, равным углу подъема резьбы. Это несовпадение витков и резьбы, хотя и незначительно, но искажает профиль резьбы, поэтому метод фрезерования резьбы групповыми фрезами ограничивается заданной точностью резьбы и рекомендуется для изготовления резьб с шагом до 6 мм.

Слайд 10

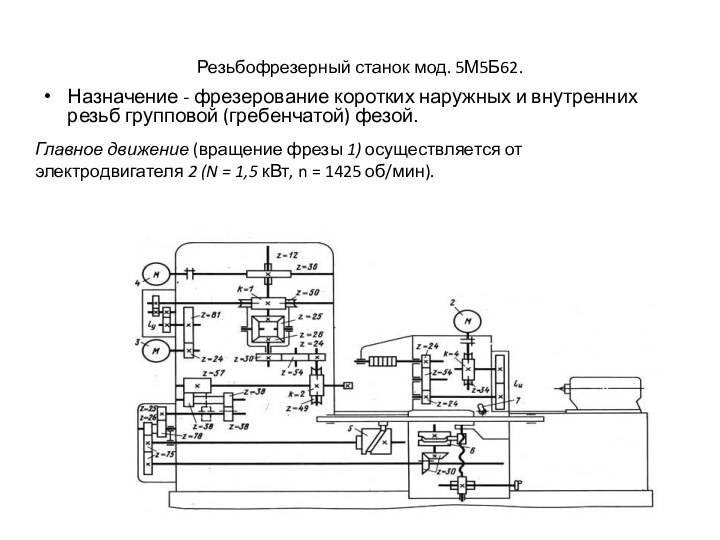

Резьбофрезерный станок мод. 5М5Б62.

Назначение - фрезерование коротких наружных

и внутренних резьб групповой (гребенчатой) фезой.

Главное движение (вращение фрезы 1) осуществляется от

электродвигателя 2 (N = 1,5 кВт, n = 1425 об/мин).Слайд 11 Движение круговой подачи (вращение заготовки) осуществляется от электродвигателя 3 (N

= 1кВт; n= = 1425 об/мин)

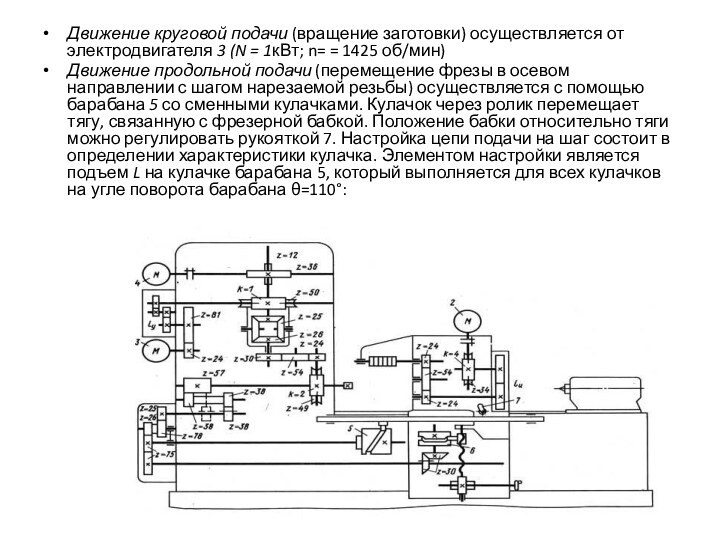

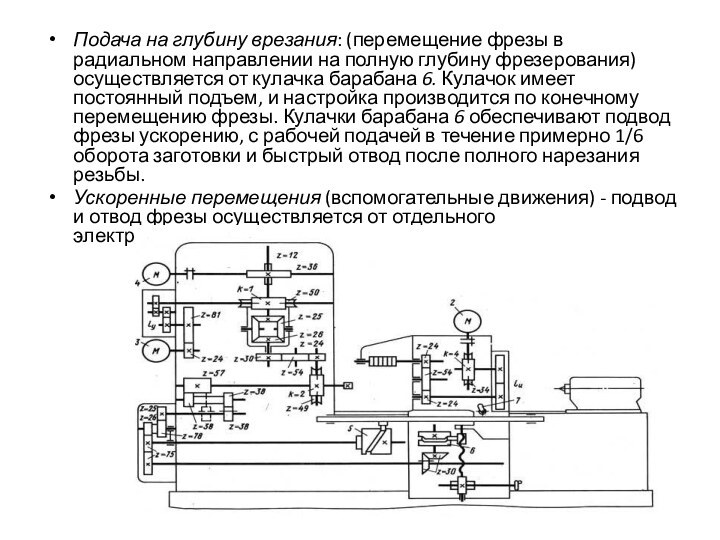

Движение продольной подачи (перемещение фрезы

в осевом направлении с шагом нарезаемой резьбы) осуществляется с помощью барабана 5 со сменными кулачками. Кулачок через ролик перемещает тягу, связанную с фрезерной бабкой. Положение бабки относительно тяги можно регулировать рукояткой 7. Настройка цепи подачи на шаг состоит в определении характеристики кулачка. Элементом настройки является подъем L на кулачке барабана 5, который выполняется для всех кулачков на угле поворота барабана θ=110°:Слайд 12 Подача на глубину врезания: (перемещение фрезы в радиальном

направлении на полную глубину фрезерования) осуществляется от кулачка барабана 6. Кулачок

имеет постоянный подъем, и настройка производится по конечному перемещению фрезы. Кулачки барабана 6 обеспечивают подвод фрезы ускорению, с рабочей подачей в течение примерно 1/6 оборота заготовки и быстрый отвод после полного нарезания резьбы.Ускоренные перемещения (вспомогательные движения) - подвод и отвод фрезы осуществляется от отдельного электродвигателя 4 (N-1кВт, n = 1425 об/мин).

Слайд 13

Станки строгально-протяжной группы

Классификация строгальных и долбежных станков

В соответствии

с современной классификацией металлорежущих станков строгальные и долбежные станки

относятся к 7-й группе, в которую входят следующие типы: 1 - продольно-строгальные одностоечные станки, 2 - продольно-строгальные двухстоечные станки, 3 - поперечно-строгальные станки, 4 — долбежные станки, 5 и 7 — протяжные станки, 9 - разные строгальные станки.Условное обозначение модели станка состоит из трех-четырех цифр. Первая цифра указывает группу, вторая - тип, третья и четвертая - основной параметр станка: у продольно-строгальных - максимальную ширину изделия, у поперечно-строгальных и долбежных — наибольший ход ползуна.

Итак, мод. 7110, 7116, 7112 - это одностоечные продольно-строгальные станки; 7212, 7216, 7228, 7289 - это двухстоечные продольно-строгальные станки; 7303, 737, 739, 7307 — поперечно-строгальные станки; 7410, 7414, 7432 — долбежные станки.

Слайд 14 Если в нумерации модели после первой или второй

цифры вписана буква, то это означает, что базовая модель

модернизирована, в ней используют новые узлы. В поперечно-строгальных станках часто при модернизации применяют гидропривод, например, в станках мод. 736 и 7М36. Модификацию базовой модели обозначают какой-либо буквой в конце шифра, например, мод. 7307 и 7307Д.Шифр специальных или специализированных станков образуется путем добавления к шифру завода порядкового номера модели. Так, комбинированные продольно-обрабатывающие станки с ручным управлением получили шифр НС-6, НС-8, НС-30; они предназначены для строгания и шлифования.

Если станки имеют программное управление, то к их шифру в конце добавляются индексы: Ц - цикловое программное управление, Т - оперативная система, Ф1 — цифровая индикация и предварительный набор координат, Ф2 — позиционная система числового программного управления (ЧПУ), ФЗ — контурная система ЧПУ, Ф4 - универсальная система ЧПУ с позиционной и контурной обработкой. Например, станок мод. 7А216Ф1 имеет цифровую индикацию и предварительный набор координат; поперечно-строгальный станок 7Д36Ц оснащен цикловым программным управлением.

Слайд 15

Станки строгально-протяжной группы

Продольные одностоечные станки

Продольно-строгальные станки, в основном

применяемые в условиях единичного и мелкосерийного производства, а также

в ремонтных цехах, предназначены для обработки плоских поверхностей на заготовках, которые либо невозможно, либо неудобно обрабатывать на фрезерных станках.Подлежащую обработке заготовку закрепляют на столе станка, совершающего возвратно-поступательное движение. Стружка снимается неподвижным резцом (или резцами) только при рабочем ходе стола — ход вперед. Подача резца происходит на каждый двойной ход стола.

Слайд 16 Основными узлами продольно-строгального станка являются: станина 1 (рис.

8), стол 2, траверса (поперечина) 3, вертикальные суппорты 4,

портал 5,коробка подач 7 вертикальных и бокового суппортов, боковая стойка 6.Рис. 8. Продольно-строгальный станок:

1- станина, 2 — стол, 3 —траверса, 4 — вертикальные суппорты, 5 — портал, 6 — боковая стойка, 7 — коробка подач

Слайд 17

Продольные двухстоечные станки

В зависимости от устройства траверсы различают

двустоечные станки, у которых траверса поддерживается двумя стойками, и

одностоечные.Станина двустоечного продольно-строгального станка представляет собой чугунную отливку коробчатого сечения с двумя, а у тяжелых станков с тремя продольными направляющими плоского и V-образного профиля. Станки с большой длиной строгания имеют станину, составленную из секций, скрепляемых при монтаже болтами. По направляющим станины перемещается возвратно-поступательно стол коробчатой формы с внутренними ребрами жесткости. На рабочей поверхности стола имеются Т-образные пазы и стопорные отверстия для надежного зацепления обрабатываемой заготовки детали.

Слайд 18 Одностоечные продольно-строгальные станки применяют для обработки заготовок крупных

деталей, у которых размеры обрабатываемых поверхностей соответствуют характеристике станка,

а габаритные размеры не допускают обработки на двустоечном станке подходящих размеров, например заготовок длинных и широких деталей (станин и т. п.), свисающих с одной стороны стола и не требующих обработки по всей ширине. В остальном одностоечные продольно-строгальные станки можно использовать для выполнения всех нормальных строгальных работ.

Слайд 19

Поперечно-строгальные станки

Поперечно-строгальные станки предназначены для обработки деталей небольшого размера

и получили наиболее широкое распространение в инструментальных и ремонтных

цехах.Основным узлом поперечно-строгального станка мод. 736 с кривошипно-кулисным механизмом (рис. 6.38) является станина 8, по верхним горизонтальным направляющим 7 которой перемещается ползун 6 с установленным на нем суппортом 5. По вертикальным направляющим 3 станины перемещается поперечина 9, снабженная горизонтальными направляющими, на которых установлен стол 2, имеющий в результате этого возможность перемещаться вправо и влево относительно ползуна. Для увеличения жесткости стол поддерживается стойкой. На горизонтальной и вертикальной поверхностях стола выполнены Т-образные пазы, которые служат для установки и крепления заготовок и технологической оснастки.

Слайд 20 Главное рабочее движение — прямолинейное возвратно-поступательное — осуществляется

ползуном 6, а горизонтальная подача — передвижением стола 2.

При

строгании вертикальных или наклонных поверхностей подача резца производится винтом суппорта 5. Установка резца на заданную глубину резания при настройке станка или при повторных проходах осуществляется также при помощи суппорта 5.Ползун перемещается возвратно-поступательно и совершает рабочее движение, при котором снимается слой материала, и вспомогательное, при котором он возвращается в исходное положение. Привод ползуна осуществляется от механизма качающейся кулисы (рис. 6.39), которая приводится в движение от электрического двигателя главного привода. Скорость движения ползуна регулируется ступенчато от коробки скоростей, а длина его хода регулируется изменением величины радиуса кривошипа кулисы.

Слайд 21

Долбежные станки

Долбежные станки представляют четвертый тип компоновки узлов

станков строгальной группы. В долбежных станках резец движется возвратно-поступательно

в вертикальной плоскости, перпендикулярной поверхности стола. Характер движений у долбежных станков такой же, как и у поперечно-строгальных, поэтому их иногда называют вертикально-строгальными.Основными узлами долбежного станка (рис. 8) являются станина 1 коробчатой формы, на которой установлена вертикальная колонка 12. По вертикальным направляющим колонки перемещается ползун или долбяк 8, в нижней части которого закреплен резцедержатель 7. Обрабатываемое изделие 6 крепится на столе 5. Стол получает круговое, продольное и поперечное движения.

Вертикальная компоновка узлов долбежного станка помимо того, что занимает небольшую производственную площадь, позволяет обрабатывать внутренние фасонные контуры, что на продольно- и поперечно-строгальных станках представляет затруднения.

Слайд 23 Протягивание — высокопроизводительный процесс обработки отверстий различной формы и

сложных наружных контуров многолезвийным режущим инструментом — протяжкой. При

протягивании достигаются высокая точность обработки и высокие параметры нормирования шероховатости поверхности.Протяжные станки делятся на типы по следующим признакам:

1 — назначению — для внутреннего и наружного протягивания;

2 — направлению рабочего движения — на горизонтальные и вертикальные;

3 — количеству кареток — с одной, двумя или несколькими;

4 — роду автоматизации — простые, полуавтоматы и автоматы.

Протяжные горизонтальные станки

Слайд 24

Протяжные горизонтальные станки

Протяжные станки предназначены для обработки протяжками внутренних

и наружных линейных поверхностей с разнообразными профилями. Для обработки

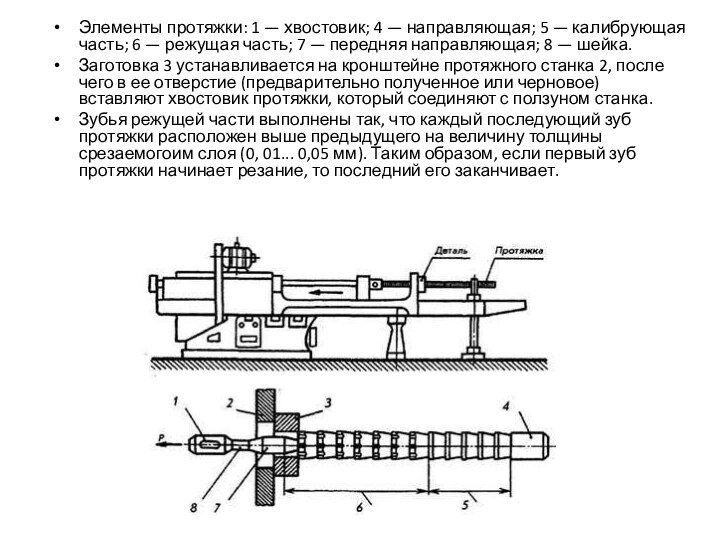

достаточно одного прямолинейного движения со скоростью инструмента 1 (рис.СП.1, а) или заготовки 2. Разделение припуска на срезаемые слои достигается подъемом а (рис.СП.1, б) зубьев протяжки по длине. За счет усложнения инструмента упрощена конструкция станков и достигнута высокая точность обработки. Эти станки применяют преимущественно в массовом и серийном производстве.Слайд 25 Элементы протяжки: 1 — хвостовик; 4 — направляющая;

5 — калибрующая часть; 6 — режущая часть; 7

— передняя направляющая; 8 — шейка.Заготовка 3 устанавливается на кронштейне протяжного станка 2, после чего в ее отверстие (предварительно полученное или черновое) вставляют хвостовик протяжки, который соединяют с ползуном станка.

Зубья режущей части выполнены так, что каждый последующий зуб протяжки расположен выше предыдущего на величину толщины срезаемогоим слоя (0, 01... 0,05 мм). Таким образом, если первый зуб протяжки начинает резание, то последний его заканчивает.