Слайд 2

Понятие производственной логистики

Производственная логистика - наука и практика

организации и управления движением материальных, энергетических, информационных, сервисных, финансовых

и людских (рабочей силы) ресурсов в процессе производства продукции (услуг) в пространстве и во времени с точки зрения семи правил логистики.

Другими словами, нужное сырье, материалы, детали, заготовки, изделия в определенном количестве и качестве должны быть доставлены в нужное место и время конкретному потребителю и с минимальными затратами.

Потребителем является смежное производственное звено.

Материальный поток (МП) в производственной системе - движение материальных ресурсов в пространстве и во времени между стадиями производственного процесса.

Упорядочением такого движения, его рациональной организацией занимается производственная логистика.

Производственная логистика является одной из функциональных подсистем интегрированной логистики.

Цель производственной логистики - обеспечение своевременного, ритмичного и экономичного движения материальных ресурсов между стадиями основного производства в соответствии с планами производства и реализации ГП или заказами потребителей.

Слайд 3

Процесс адаптации к рыночным отношениям требует выполнения следующих

условий:

достижения высокой степени интеграции внутри предприятия и между ее

поставщиками и потребителями;

повышения гибкости и адаптивности производства к конъюнктуре рынка;

сокращения длительности производственного цикла;

резервирования производственных мощностей и отхода от максимизации ее загрузки;

сокращения всех видов запасов;

универсализации оборудования;

устранения брака;

изготовления продукции на заказ и т. д.

Поэтому наиболее актуальными для производственного управления становятся рассмотренные в данной теме концепции MPR - ERP и в особенности ЛТ

Понятие производственной логистики

Слайд 4

Поскольку логистика – прежде всего, концепция системной рационализации

управления потоковыми процессами,

задача производственной логистики - формирование интегрированной

системы управления потоками, проходящими через производственное предприятие, построенной на принципах синхронизации, оптимизации и интеграции и гибкости всех процессов, происходящих на предприятии.

Указанные принципы и составляют основные принципы эффективной организации потоковых процессов (организации потока, близкого к идеальному – однонаправленного, равномерного, ритмичного, непрерывного):

принцип непрерывности или синхронизации потоков (выражается в ритмичной, согласованной работе всех звеньев, календарной синхронизации операций, в идеале - генерации непрерывного сквозного потока через все участки производственной системы);

принцип оптимизации потоков (выражается в поиске оптимального по критерию затрат ресурсов способа производства);

принцип прямоточности (однонаправленности) потоков (технологическая прямоточность процессов, стандартизация и типизация технологических маршрутов и типовых схем движения предметов труда позволяет в 10 раз сократить межцеховые перемещения);

принцип гибкости потоков - возможность мобильной перестройки всей производственной системы или ее части на выпуск другой продукции, позволяет оперативно реагировать на изменения условий внешней и внутренней среды, оптимально и эффективно подстраиваться под современные потребности рынка;

принцип интеграции потоков (выражается в интеграции процессов производства, снабжения и сбыта, в системной интеграции всех процессов в организации за счет сквозного управления функциональными циклами снабжения, производства и сбыта. Интегративность достигается на основе использования горизонтальных оргструктур и внедрения современных информационных систем управления класса ERP-CSRP.

Основные принципы организации потоковых процессов

Слайд 5

Специализация предусматривает ограничение разнообразия производит венных процессов путем

их стандартизации, унификации технологических маршрутов и конструкций изделий и

т. д. и бывает двух видов: ограничение разнообразия технологических функций, выполняемых рабочими комплексами, - при технологической специализации, и ограничение разнообразия обрабатываемых рабочими комплексами предметов труда - при предметной или подетальной специализации. Уровень специализации измеряется коэффициентом закрепления операций, который определяет количество деталей операций, обрабатываемых на рабочем месте за определенный промежуток времени.

Параллельность заключается в совмещении выполнения различных производственных процессов во времени, что может способствовать сокращению продолжительности производственного цикла.

Пропорциональность предполагает относительную сбалансированность пропускной способности всех последовательных производственных подразделений, выполняющих основные, вспомогательные и обслуживающие процессы. Нарушение данного принципа приводит к возникновению "узких мест" в производственном процессе или к неполной загрузке рабочих мест, участков и цехов.

Ритмичность означает равномерный выпуск определенного количества продукции через заданные интервалы времени. Позволяет наиболее полно использовать производственную мощность рабочего места, участка, цеха и seer о предприятия. Наивысшая ритмичность достигается в массовом поточном производстве, что упрощает процесс его планирования и управления, позволяет рационально организовать выполнение каждой операции.

Принципы организации производственного процесса

Слайд 6

Поточные и непоточные формы производства

Существуют две формы организации

производства: поточное и непоточное.

Поточное производство - форма организации

производственного процесса, при которой все операции согласованы во времени, повторяются через строго установленные интервалы, все рабочие места являются специализированными и располагаются в соответствии с ходом технологического процесса. В поточном производстве воплощаются все принципы организации производственного процесса, что обеспечивает наиболее эффективное его функционирование. Поточные формы работы наиболее распространены в массовом производстве, но применяются также в серийном и единичном.

Планирование и управление материальным потоком при данной форме организации не представляют особой сложности в силу проработанности вопроса упорядочения движения предметов труда в пространстве и во времени, организации их ритмичной обработки.

Поточное производство в своем развитии идет по пути автоматизации: внедрение автоматических линий, станков с числовым программным обеспечением, линий, содержащих оборудование с программным управлением, применение микропроцессорной техники, промышленных роботов, робототех-нических комплексов, гибких производственных систем.

Непоточная форма, которая применяется в основном в единичном, мелкосерийном и серийном производствах, часто понимается как преимущественно неупорядоченное движение предметов труда в пространстве, сочетаемое с прогнозированным движением во времени.

Наибольшая сложность организации непоточного производства по сравнению с поточной состоит прежде всего в необходимости упорядочения движения предметов труда в пространстве, сведения хаотичных потоков в единый технологический маршрут производства однотипной продукции.

Упорядочение движения деталей возможно только путем организации и однонаправленного движения, унификацией и типизацией технологических процессов изготовления деталей, закрепленных за одним предметно-замкнутым участком. Для организации производственного процесса в пространстве используют методы типизации технологических процессов групповой унификации.

Слайд 7

Схемы технологических процессов

Схемы технологических процессов представляют собой описание

последовательности прохождения обрабатываемой детали или сборочной единицы по всем

цехам, а внутри цехов - по всем операциям с указанием данных об оборудовании, оснастке, материальных и трудовых нормативов, а также содержат описание процесса изготовления на всех операциях.

Дальнейшее упорядочение движения предметов труда основано на оптимальном размещении необходимого состава станочного парка производственных участков в соответствии с разработанными технологическими процессами или маршрутами.

Итак, однонаправленное движение предметов труда, разработанное на основе типизации и унификации технологических процессов, является обязательным и достаточным условием для перехода от прогнозирования хода производственного процесса к его всестороннему планированию, поскольку при хаотичном движении предметов труда определить длительность производственного цикла и сроки изготовления деталей и изделий возможно только с некоторой степенью вероятности.

Организация технологических процессов позволяет перейти к оперативному планированию и управлению материальным потоком в производстве в случае соблюдения следующих условий:

ритмичной и согласованной работы по единому графику с равномерным выпуском продукции;

максимальной непрерывности производственного процесса; максимальной надежности и гибкости плановых расчетов;

обеспечения непрерывности планового руководства;

обеспечения соответствия системы оперативного управления производством типу и характеру конкретного производства.

Слайд 8

Два принципа организации движения материалопотока в производственной системе

Для

большинства промышленных предприятий характерно дискретное (непоточное) производство. Дискретное производство

характеризуется прерывностью производственного процесса на всем его протяжении.

Прерывность усложняет движение материального потока от входа системы до ее выхода, что выражается в:

увеличении длительности производственного цикла,

в возрастании величины запасов всех видов,

и в конечном итоге приводит к снижению производительности системы.

Для обеспечения требуемой производительности системы используют два основных принципа организации движения материалопотока:

Принцип «выталкивания» материальных ресурсов предыдущим производственным звеном на последующее на всем пути их продвижения;

Принцип «вытягивания» материальных ресурсов последующим производственным звеном с предыдущего на всем пути их продвижения.

Обе системы нацелены на удовлетворение потребности последующего производственного звена за счет соответствующей поставки от предыдущего звена.

Различие - в способе управления движением потоков и в степени централизации планирования поставок по межзвенным передачам — централизованное и децентрализованное планирование.

Слайд 9

«Выталкивающая» система с централизованным планированием

Предполагает, что каждое подразделение

получает конкретные задания на плановый период и отчитывается об

их выполнении перед центральными плановыми органами предприятия. Плановые задания составляются так, чтобы синхронизировать все операции и максимально загрузить оборудование.

Каждой операции общим расписанием устанавливается время, к которому она должна быть завершена. Полученный продукт «проталкивается» дальше и становится запасом незавершенного производства на входе следующей операции. И подразделение, и центральные органы планирования интересуют только выполнение сроков и объемов планового задания.

Слайд 10

«Вытягивающая» система с децентрализованным планированием

Вытягивающая система – это такая

организация движения МП, при которой МР подаются («вытягиваются») на

следующую технологическую операцию с предыдущей по мере необходимости.

Процесс осуществляется в направлении, обратном движению МП (ходу технологического процесса).

Жесткий график движения МП отсутствует. Размещение заказов на пополнение запасов происходит, когда их количество достигает критического уровня.

Слайд 11

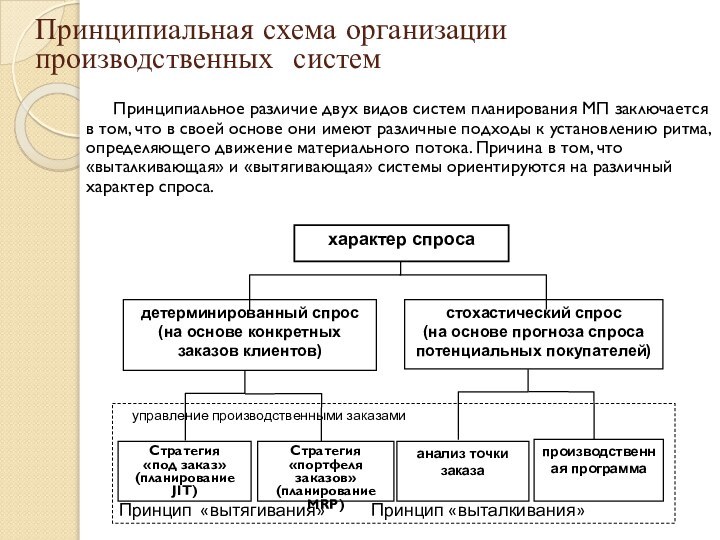

Принципиальная схема организации производственных систем

Принципиальное различие двух видов

систем планирования МП заключается в том, что в своей

основе они имеют различные подходы к установлению ритма, определяющего движение материального потока. Причина в том, что «выталкивающая» и «вытягивающая» системы ориентируются на различный характер спроса.

Слайд 12

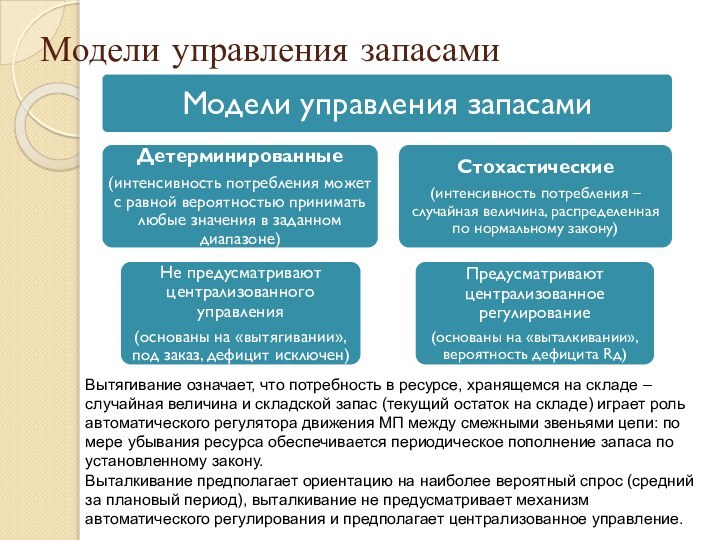

Модели управления запасами

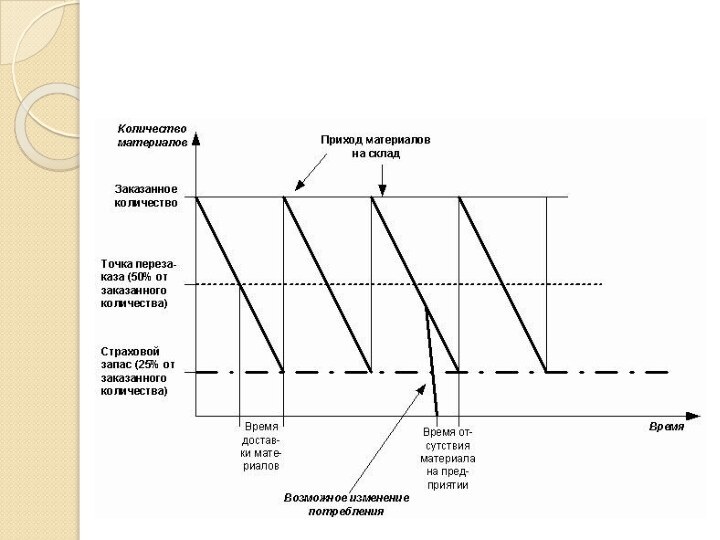

Вытягивание означает, что потребность в ресурсе,

хранящемся на складе – случайная величина и складской запас

(текущий остаток на складе) играет роль автоматического регулятора движения МП между смежными звеньями цепи: по мере убывания ресурса обеспечивается периодическое пополнение запаса по установленному закону.

Выталкивание предполагает ориентацию на наиболее вероятный спрос (средний за плановый период), выталкивание не предусматривает механизм автоматического регулирования и предполагает централизованное управление.

Слайд 13

Концепция «точно в срок» (JIT)

Главная идея системы JIT

— устранить запасы за счет такой организации поставок ,

когда материалы поступают в требуемом объеме, в указанное место точно в срок. Благодаря синхронизации поставок с потребностью в них, задаваемой производственным расписанием, подразделения работают «с колес» без страховых запасов и с минимальными оборотными заделами.

Оперативное управление производством на базе концепции JIT основано на принципе «вытягивания» и реализуется с помощью информационной системы КАНБАН.

Преимущества концепции JIT :

минимизация незавершенного производства,

сокращение длительности производственного цикла,

сокращение необходимых производственных площадей и затрат на складирование,

повышение производительности труда,

совершенствование методов производства.

Для работы с низким или нулевым уровнем запасов все проблемы, часто возникающие на практике, должны быть заранее выявлены и разрешены.

Обычно технология поставки JIT обусловлена следующими причинами:

ограниченность ресурсов предприятия;

сокращение производственного цикла рассматривается как важнейшее конкурентное преимущество;

используются стандартные комплектующие, качество который поставщик гарантирует или может быстро осуществить замену через сервис-центр, что позволяет производителю отказаться от контроля качества и сократить затраты и время;

прямые поставки сокращают затраты на посредников, увеличивающих время прохождения до покупателя, но не увеличивающих ценности товара;

выпускаемая продукция является серийной с длительными производственными циклами (автокраны, самолеты);

Слайд 14

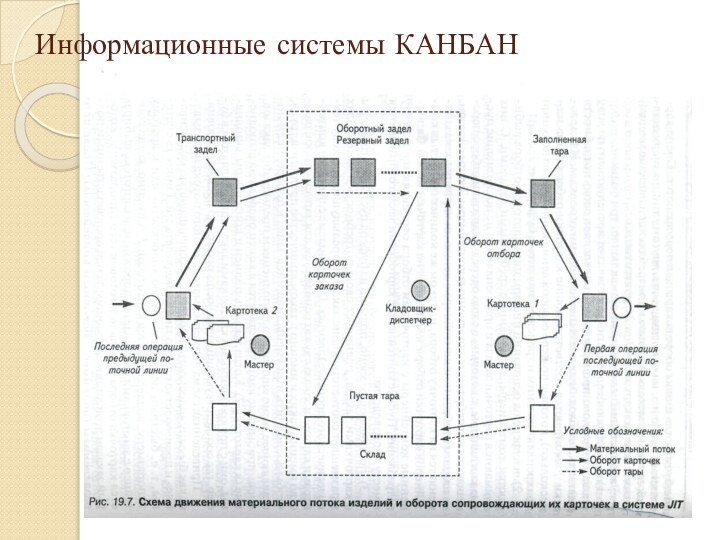

Информационная система КАНБАН

Информационные системы определяют формы и правила

обращения документов, сопровождающих движение материальных потоков в производстве.

«Канбан» —

это информационная система, обеспечивающая оперативное управление на всех стадиях производственного процесса и основанная на движении карточек четырех видов.

«Канбан» реализует механизм «вытягивания» продукции из предыдущего производственного звена на основе системы горизонтальных связей. Средством передачи информации в технологической цепи служат специальные карточки на бумажных, пластиковых (прикрепляемых к контейнеру), цифровых или иных носителях информации.

Карточки отбора несут информацию о том, сколько и каких предметов нужно забрать со склада и доставить к месту потребления,

карточки заказа — сколько и чего нужно изготовить в месте производства и доставить на склад

Слайд 15

Информационная система КАНБАН

Реквизиты карточек заказа и внутренних карточек

отбора:

обозначение типоразмера детали или сборочной единицы;

номер производящего их участка

или линии;

номер потребляющего их участка или линии (у карточек заказа отсутствует);

тип и вместимость тары (деталей данного типоразмера);

номер склада хранения данных деталей;

номера стеллажа и полки для хранения данной детали;

номер карточки;

общее количество карточек в обороте.

Сигнальные карточки имеют дополнительные реквизиты: точку заказа и размер партии поставки.

Эти карточки имеют треугольную форму и навешиваются на контейнер с мелкими деталями широкого использования на уровне точки заказа.

Карточки поставщика содержат дополнительные реквизиты, указывающие на способ и периодичность доставки деталей от фирм-производителей.

Слайд 16

Информационная система КАНБАН

Правила движения карточек «канбан»

Любое перемещение изделий

без карточек запрещено.

Для перемещения используются только стандартные контейнеры

фиксированной емкости.

Бракованная

продукция не должна поступать на следующую операцию (находиться в контейнере).

На каждый контейнер приходится только одна карточка заказа и

одна карточка отбора.

Любой отбор, превышающий указанное в карточке количество, запрещен.

Производство в больших количествах, чем указано в карточке, запрещено.

Число карточек, находящихся в обороте, должно быть минимальным.

Различные типоразмеры изделий производятся в последовательности, заданной порядком поступления карточек заказа на участок.

Слайд 18

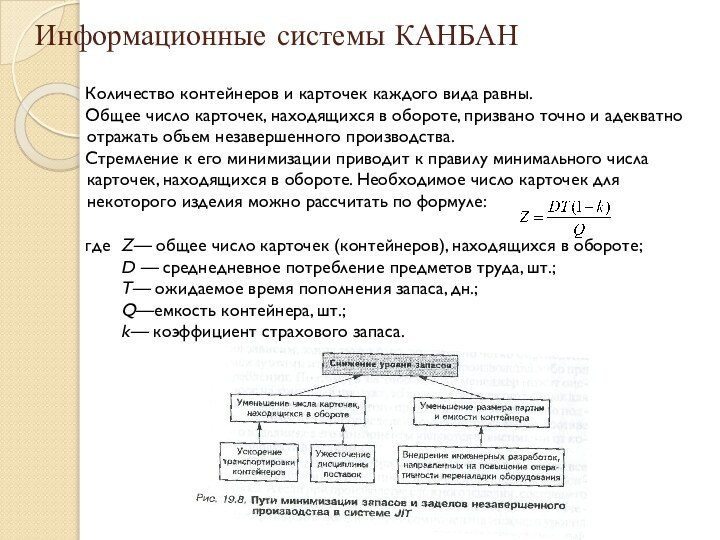

Количество контейнеров и карточек каждого вида равны.

Общее число

карточек, находящихся в обороте, призвано точно и адекватно отражать

объем незавершенного производства.

Стремление к его минимизации приводит к правилу минимального числа карточек, находящихся в обороте. Необходимое число карточек для некоторого изделия можно рассчитать по формуле:

Информационные системы КАНБАН

где Z— общее число карточек (контейнеров), находящихся в обороте;

D — среднедневное потребление предметов труда, шт.;

Т— ожидаемое время пополнения запаса, дн.;

Q—емкость контейнера, шт.;

k— коэффициент страхового запаса.

Слайд 19

Информационные системы класса MRP, MRPII, ERP

Эти информационные системы

обеспечивают планирование МП по принципу «выталкивания» и предназначены для

составления плановых задания каждому производственному звену так, чтобы предъявляемый спрос на готовую продукция был удовлетворен в полном объеме.

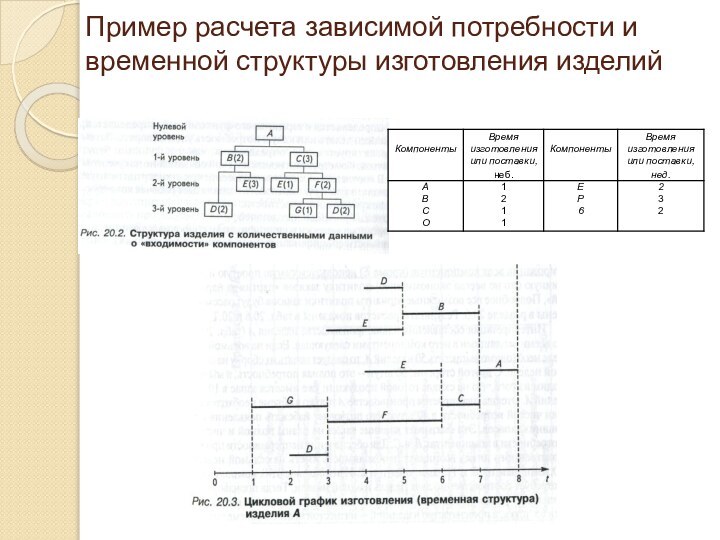

Для любого изделия все компоненты, входящие в него, представляют компоненты зависимого спроса. Если при его производстве точно установлены логика и количественные пропорции «входимости» компонентов нижнего уровня в изделия более высокого уровня и при этом известен рыночный спрос на готовую продукцию, то можно совершенно точно подсчитать, какие работы должны быть выполнены внутри системы для удовлетворения заданного спроса.

Упрощенные модели планирования для небольшой номенклатуры «ведущих» изделий появились еще в начале XX века, когда разнообразие продукции было невелико, спрос постоянен и плановые периоды продолжительны (год, квартал).

В начале 1930-х годов российский ученый О.И.Непорент предложил идею полномасштабного централизованного планирования. В отечественной промышленности при плановой экономике модели планирования по «выталкивающему» принципу были доведены до совершенства.

В середине 1960-х за рубежом такой подход получил название «планирование потребности в материалах» MRP (таtеrial requirement planning). В 1970-е гг., когда началось массовое внедрение в производство средств вычислительной техники, соответствующий программный продукт стал доступен широкому кругу пользователей в США и Западной Европе, где его применение стало повсеместным. Использование современных информационных технологий и вычислительной техники является необходимым условием успешного внедрения системы МRP.

Слайд 20

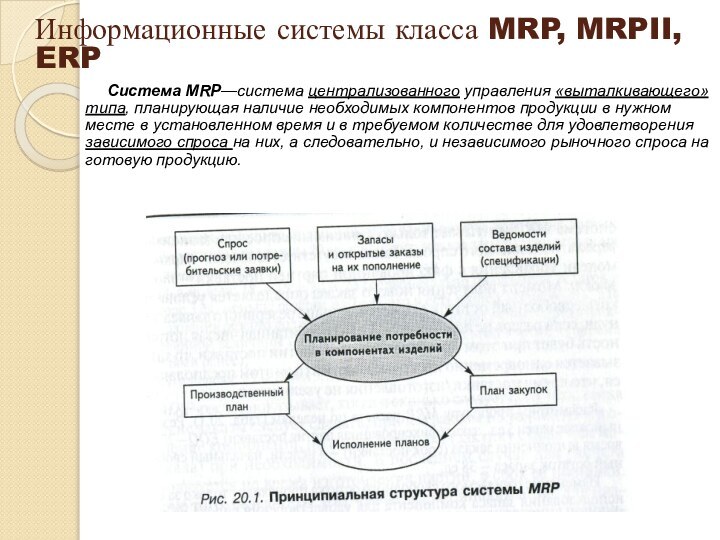

Информационные системы класса MRP, MRPII, ERP

Система MRP—система централизованного

управления «выталкивающего» типа, планирующая наличие необходимых компонентов продукции в

нужном месте в установленном время и в требуемом количестве для удовлетворения зависимого спроса на них, а следовательно, и независимого рыночного спроса на готовую продукцию.

Слайд 21

Информационные системы класса MRP, MRPII, ERP

В качестве исходной

информации система MRP использует:

а) спрос на конечную продукцию

предприятия (прогноз или заявки покупателей), т. е. независимый спрос;

б) величину заделов незавершенного производства на местах и количество изделий, запущенных в производство;

в) размер складских запасов и заявки на их пополнение;

г) четко определенную структуру (конструкторский состав) производимых изделий.

Система MRP формирует потребности в новых запусках в производство компонентов изделий и в новых закупках материалов, то есть графики удовлетворения зависимого спроса.

Основная рабочая процедура MRP – расчет свободного остатка, т.е. остатка ресурса на складе, доступного для использования. Очередная заказываемая партия д.б. получена к тому моменту, когда свободный остаток запаса оказывается меньше резерва или нуля, если резерв не планируется.

Чистая потребность = Полная потребность – ТЗ + Резерв

(РЗ = Зmax – ТЗ +

На основе свободного остатка определяется чиста потребность в компоненте.

.

Слайд 22

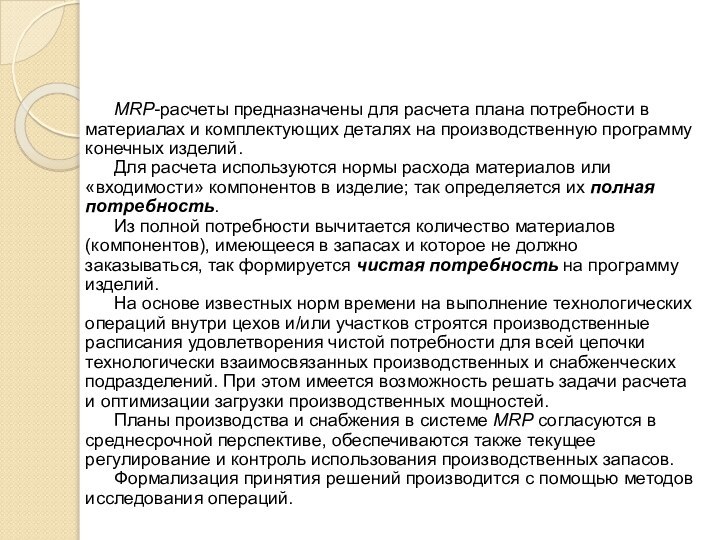

MRP-расчеты предназначены для расчета плана потребности в материалах

и комплектующих деталях на производственную программу конечных изделий.

Для

расчета используются нормы расхода материалов или «входимости» компонентов в изделие; так определяется их полная потребность.

Из полной потребности вычитается количество материалов (компонентов), имеющееся в запасах и которое не должно заказываться, так формируется чистая потребность на программу изделий.

На основе известных норм времени на выполнение технологических операций внутри цехов и/или участков строятся производственные расписания удовлетворения чистой потребности для всей цепочки технологически взаимосвязанных производственных и снабженческих подразделений. При этом имеется возможность решать задачи расчета и оптимизации загрузки производственных мощностей.

Планы производства и снабжения в системе MRP согласуются в среднесрочной перспективе, обеспечиваются также текущее регулирование и контроль использования производственных запасов.

Формализация принятия решений производится с помощью методов исследования операций.

Слайд 23

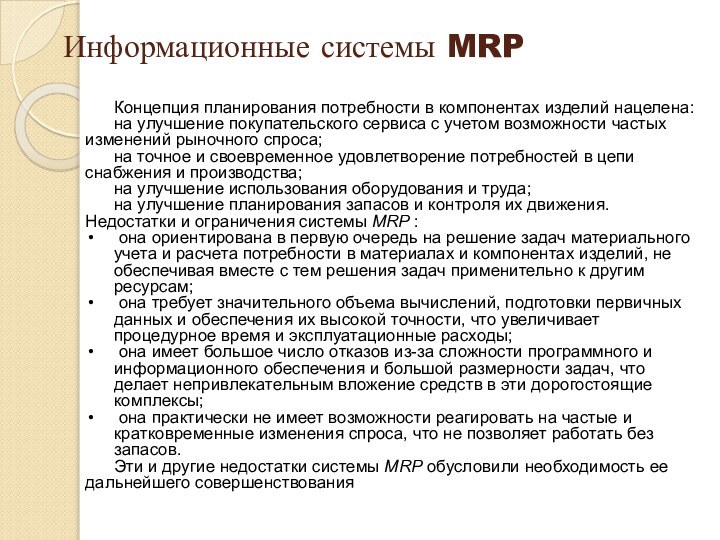

Информационные системы MRP

Концепция планирования потребности в компонентах изделий

нацелена:

на улучшение покупательского сервиса с учетом возможности частых изменений

рыночного спроса;

на точное и своевременное удовлетворение потребностей в цепи снабжения и производства;

на улучшение использования оборудования и труда;

на улучшение планирования запасов и контроля их движения. Недостатки и ограничения системы MRP :

она ориентирована в первую очередь на решение задач материального учета и расчета потребности в материалах и компонентах изделий, не обеспечивая вместе с тем решения задач применительно к другим ресурсам;

она требует значительного объема вычислений, подготовки первичных данных и обеспечения их высокой точности, что увеличивает процедурное время и эксплуатационные расходы;

она имеет большое число отказов из-за сложности программного и информационного обеспечения и большой размерности задач, что делает непривлекательным вложение средств в эти дорогостоящие комплексы;

она практически не имеет возможности реагировать на частые и кратковременные изменения спроса, что не позволяет работать без запасов.

Эти и другие недостатки системы MRP обусловили необходимость ее дальнейшего совершенствования

Слайд 24

Пример расчета зависимой потребности и временной структуры изготовления

изделий

Слайд 26

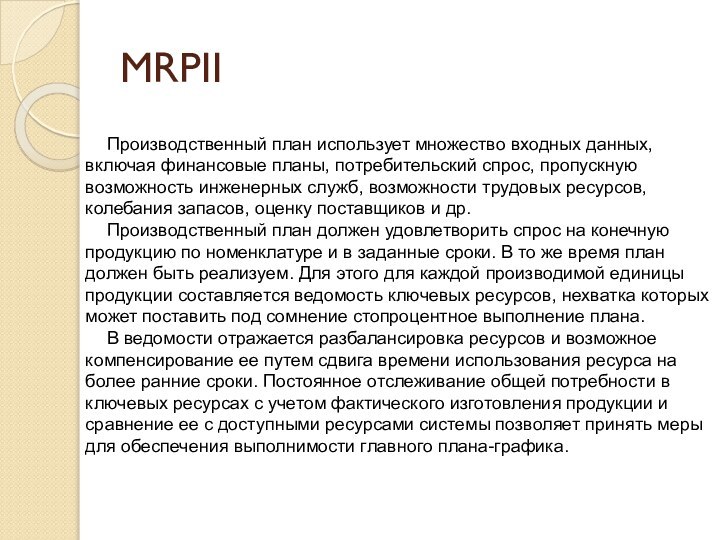

MRPII

Производственный план использует множество входных данных, включая финансовые

планы, потребительский спрос, пропускную возможность инженерных служб, возможности трудовых

ресурсов, колебания запасов, оценку поставщиков и др.

Производственный план должен удовлетворить спрос на конечную продукцию по номенклатуре и в заданные сроки. В то же время план должен быть реализуем. Для этого для каждой производимой единицы продукции составляется ведомость ключевых ресурсов, нехватка которых может поставить под сомнение стопроцентное выполнение плана.

В ведомости отражается разбалансировка ресурсов и возможное компенсирование ее путем сдвига времени использования ресурса на более ранние сроки. Постоянное отслеживание общей потребности в ключевых ресурсах с учетом фактического изготовления продукции и сравнение ее с доступными ресурсами системы позволяет принять меры для обеспечения выполнимости главного плана-графика.

Слайд 27

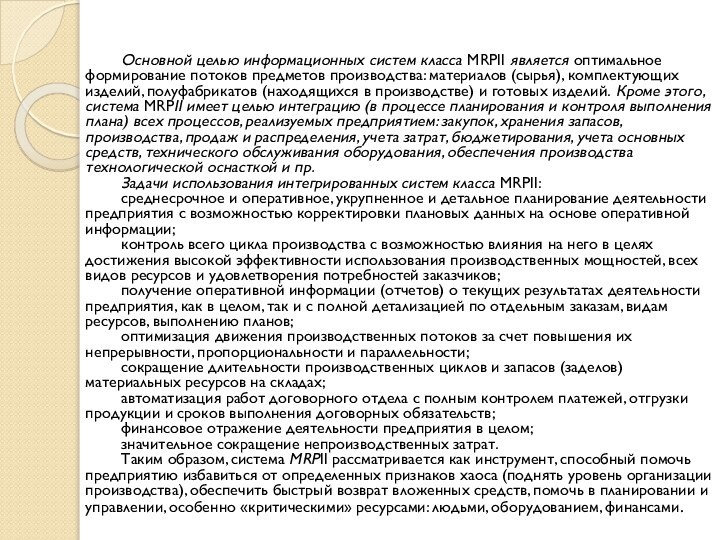

Основной целью информационных систем класса MRPII является оптимальное

формирование потоков предметов производства: материалов (сырья), комплектующих изделий, полуфабрикатов

(находящихся в производстве) и готовых изделий. Кроме этого, система MRPII имеет целью интеграцию (в процессе планирования и контроля выполнения плана) всех процессов, реализуемых предприятием: закупок, хранения запасов, производства, продаж и распределения, учета затрат, бюджетирования, учета основных средств, технического обслуживания оборудования, обеспечения производства технологической оснасткой и пр.

Задачи использования интегрированных систем класса MRPII:

среднесрочное и оперативное, укрупненное и детальное планирование деятельности предприятия с возможностью корректировки плановых данных на основе оперативной информации;

контроль всего цикла производства с возможностью влияния на него в целях достижения высокой эффективности использования производственных мощностей, всех видов ресурсов и удовлетворения потребностей заказчиков;

получение оперативной информации (отчетов) о текущих результатах деятельности предприятия, как в целом, так и с полной детализацией по отдельным заказам, видам ресурсов, выполнению планов;

оптимизация движения производственных потоков за счет повышения их непрерывности, пропорциональности и параллельности;

сокращение длительности производственных циклов и запасов (заделов) материальных ресурсов на складах;

автоматизация работ договорного отдела с полным контролем платежей, отгрузки продукции и сроков выполнения договорных обязательств;

финансовое отражение деятельности предприятия в целом;

значительное сокращение непроизводственных затрат.

Таким образом, система MRPII рассматривается как инструмент, способный помочь предприятию избавиться от определенных признаков хаоса (поднять уровень организации производства), обеспечить быстрый возврат вложенных средств, помочь в планировании и управлении, особенно «критическими» ресурсами: людьми, оборудованием, финансами.

Слайд 28

Бизнес-план

Агрегатное планирование

Составление главного плана-графика выпуска продукции

MRP-планирование

Разработка производственных расписаний

Слайд 29

Агрегатное планирование

Агрегатный (укрупненный) план производства и продаж готовой

продукции позволяет сопоставить данные маркетинговых исследований рынка (прогнозные показатели)

и возможности производства (располагаемы производственные мощности, численность рабочих и т.д.) в среднесрочном периоде (горизонт планирования д.б.достаточен для осуществления планирования ключевых ресурсов – 3-6 мес.).

Агрегатный план составляется в разрезе продуктовых групп – что должно быть произведено и реализовано для выполнения бизнес-плана предприятия. Агрегированный план детализируется ежемесячно.

Цель – наилучшее удовлетворение рыночного спроса, выраженного прогнозом, путем увязки его с имеющимися ресурсами. Критерий – минимизация затрат в течение среднесрочного периода.

Используются методы балансировки:

Регулирование темпов производства и уровня использования производственных

Регулирование уровня запасов

На основании агрегатного плана производится разработка главного плана-графика производства, т.е. сколько единиц специфицированной готовой продукции и когда должно быть произведено.

Слайд 31

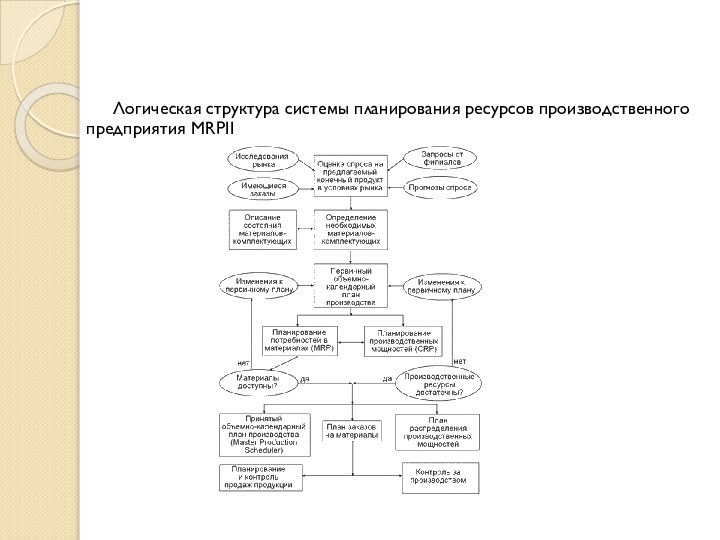

Логическая структура системы планирования ресурсов производственного предприятия MRPII

Слайд 32

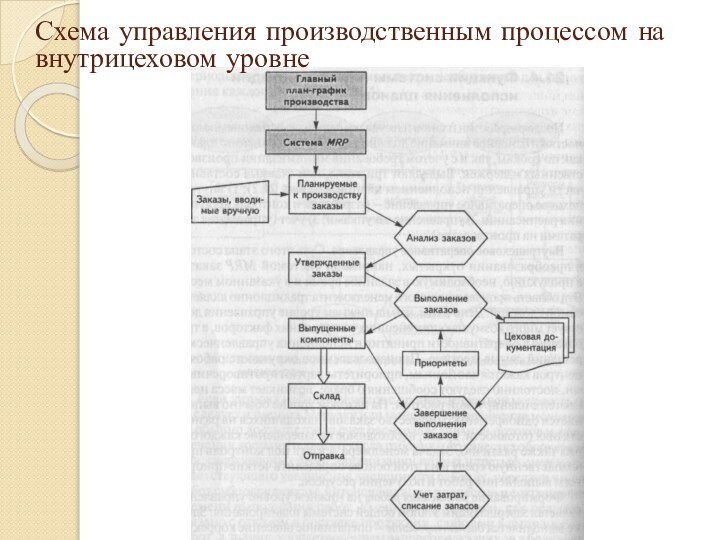

Схема управления производственным процессом на внутрицеховом уровне

Слайд 33

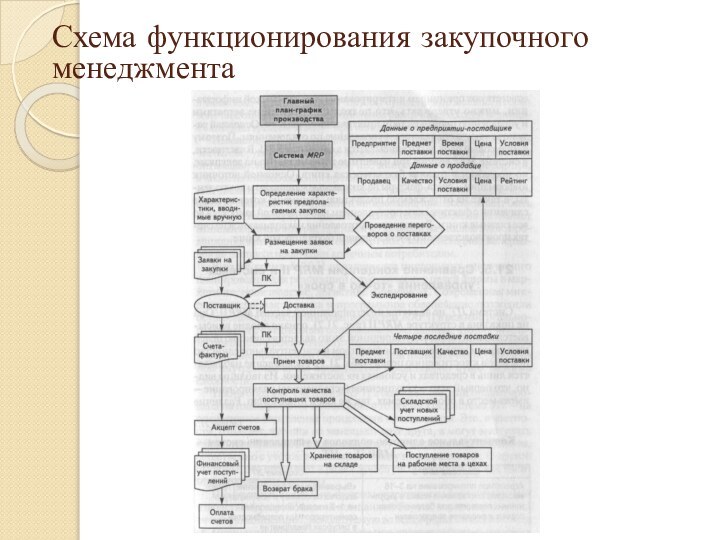

Схема функционирования закупочного менеджмента

Слайд 34

Системы ERP (enterprise resource planning)

Последнее время получили широкое

распространение системы управления ресурсами предприятия , ERP. Первые такие

системы появились более 30 лет назад, после того как компьютеры стали использоваться для решения задач организационно-экономического управления предприятиями. В СССР такого рода системы назывались интегрированными автоматизированными системами управления производством (ИАСУП).

Три главных отличия современных систем ERP - это интегрированность, гибкость (т. е. легкая приспособляемость к особенностям любого предприятия) и наличие технологий поэтапного внедрения.

Интегрированность означает, что в системах ERP достигнута тесная связь между подсистемами. Интегрированная система автоматизации управления предприятием — это, по сути, «операционная среда», которая способна предоставить актуальную и достоверную, полную и при необходимости обобщенную информацию руководителям о всех процессах, протекающих на предприятии. В этой среде реализуется полный цикл управления — от планирования до анализа результатов деятельности и последующей корректировки планов.

Гибкость систем ERP основана на модульном принципе их построения. Современные системы такого класса состоят из ряда подсистем, которые могут компоноваться вместе в зависимости от конкретных потребностей предприятий. Минимальная комбинация включает следующие подсистемы: «Производство», «Финансы», «Сбыт, снабжение, склады», «Транспорт» и «Информационная система руководителя».

Слайд 35

Наличие технологий поэтапного внедрения играет важную роль по

двум причинам: процесс внедрения длителен, трудоемок и дорогостоящ; к

тому же он зависит от особенностей предприятия, на котором система внедряется. Технология внедрения включает ряд этапов, для каждого из которых прописано его содержание, набор разрабатываемых документов и принимаемых решений, ответственные за каждую работу и решение. Методология внедрения поддерживается программными средствами, которые помогают правильно спланировать этот процесс. Внедрение системы ERP затрагивает практически все стороны деятельности предприятия. Поэтому методология внедрения предусматривает рациональное соотношение усилий специалистов и менеджеров предприятия с усилиями внешних консультантов внедряющей фирмы.

Слайд 36

Процесс занимает от 6 до 24 месяцев, и

для его успеха необходимо активное непосредственное, повседневное участие высших

менеджеров предприятия, в задачи которых входит:

а) разъяснение целей внедрения всем работникам предприятия;

б) раскрытие преимуществ, которые они получат в результате внедрения;

в) помощь им в освоении нового;

г) помощь в преодолении сложившиеся в коллективе стереотипов;

д) материальное стимулирование и компенсация временных трудностей и дополнительных работ;

е) кадровые перемещения в связи с изменением выполняемых функций;

ж) освоение новых методик выполнения управленческих процедур.

Важна постепенность внедрения. Средства настройки, имеющиеся в системе ERP, позволяют сначала установить систему в сложившейся структуре управления предприятием при ее минимальной модификации, а затем в ходе внедрения и эксплуатации эволюционно, без резкой ломки удалять и перестраивать нерациональные элементы.

Слайд 37

В целом стандарт содержит описание 16 групп функций

системы, которые и компонуются в ее подсистемы:

планирование производства и

продаж;

управление спросом;

составление главного плана-графика производства;

планирование потребностей в компонентах изделий (MRP),

спецификация конечной продукции (модулей);

управление складскими запасами и незавершенным производством;

управление запланированными поставками;

управление цеховыми материальными потоками;

планирование потребности в производственных мощностях;

контроль входа/выхода системы, т. е. контроль использования производственных мощностей;

управление закупками и снабжением;

планирование распределения ресурсов;

планирование и управление инструментальным обеспечением производства;

планирование и управление финансами;

моделирование процессов производства;

оценка результатов деятельности предприятия.

Слайд 39

Эффект хлыста

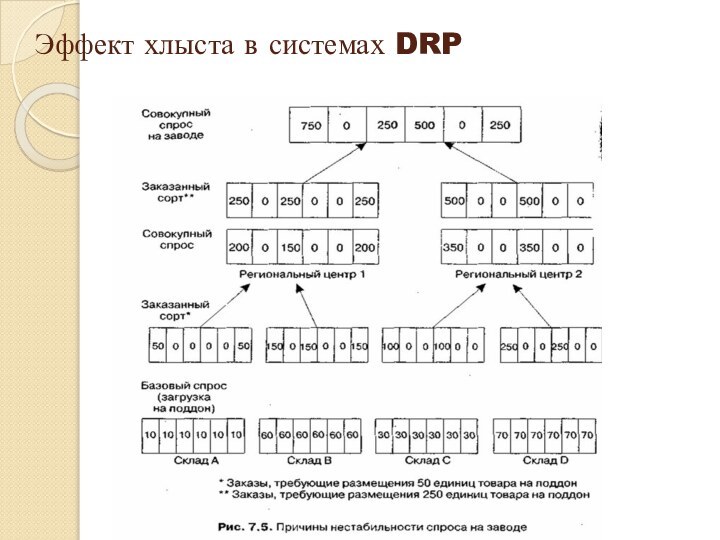

Колебания спроса, обусловленные консолидацией заказов

анализируя спрос своих

клиентов, компания может наблюдать большие скачки, на основании которых

впоследствии будет сделан вывод о высокой степени неопределенности спроса. На самом же деле компания анализирует не суммарный спрос своих клиентов, а поток заявок, каждая из которых сформирована исходя из индивидуальных систем пополнения запасов.

Слайд 40

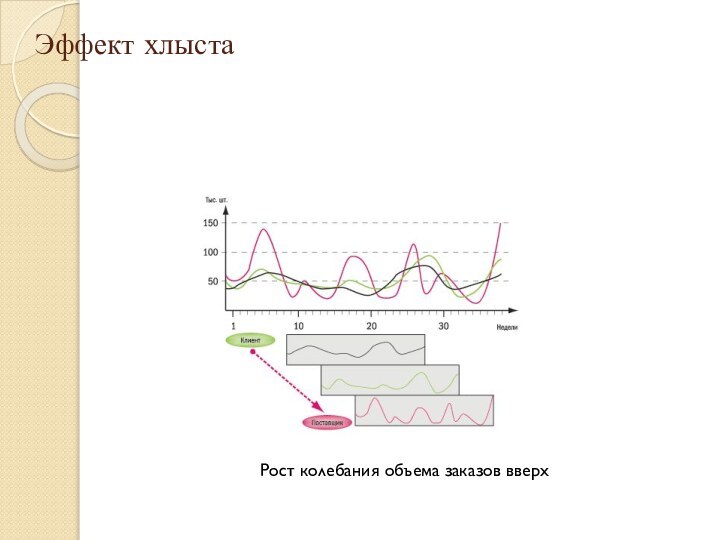

Эффект хлыста

Рост колебания объема заказов вверх

Слайд 41

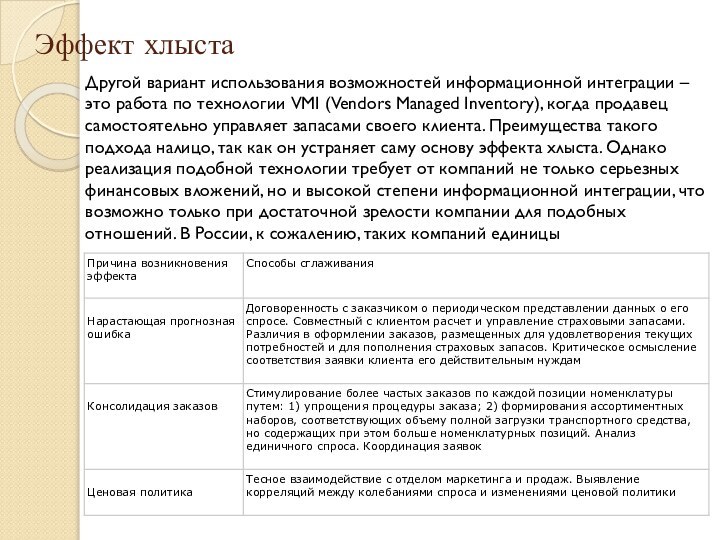

Эффект хлыста

Другой вариант использования возможностей информационной интеграции

– это работа по технологии VMI (Vendors Managed Inventory),

когда продавец самостоятельно управляет запасами своего клиента. Преимущества такого подхода налицо, так как он устраняет саму основу эффекта хлыста. Однако реализация подобной технологии требует от компаний не только серьезных финансовых вложений, но и высокой степени информационной интеграции, что возможно только при достаточной зрелости компании для подобных отношений. В России, к сожалению, таких компаний единицы

Слайд 43

Модели управления запасами

В зависимости от ответа на вопрос

– когда закупать и сколько закупать различают две базовых

модели управления запасами: