Слайд 2

Многостаночное обслуживание, условия его применения.

Многостаночным обслуживанием называется

одновременное обслуживание одним или группой рабочих нескольких станков при

выполнении всех необходимых ручных операций на каждом из них и активном наблюдении за их работой.

Условия для применения многоагрегатного обслуживания возникают в результате комплексной механизации и автоматизации производства, когда отдельный технологический процесс в основном осуществляется на станке без непосредственного участия рабочего и тем самым у него высвобождается вpeмя для обслуживания других станков . Однако нередко оно экономически целесообразно и при нарушении этого баланса времени, в частности при дефиците рабочей силы, когда имеется свободное оборудование.

Слайд 3

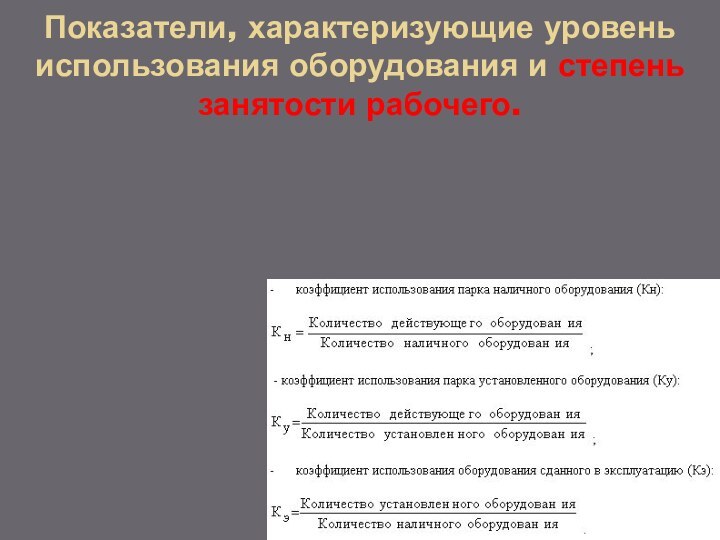

Показатели, характеризующие уровень использования оборудования и степень занятости

рабочего.

Слайд 4

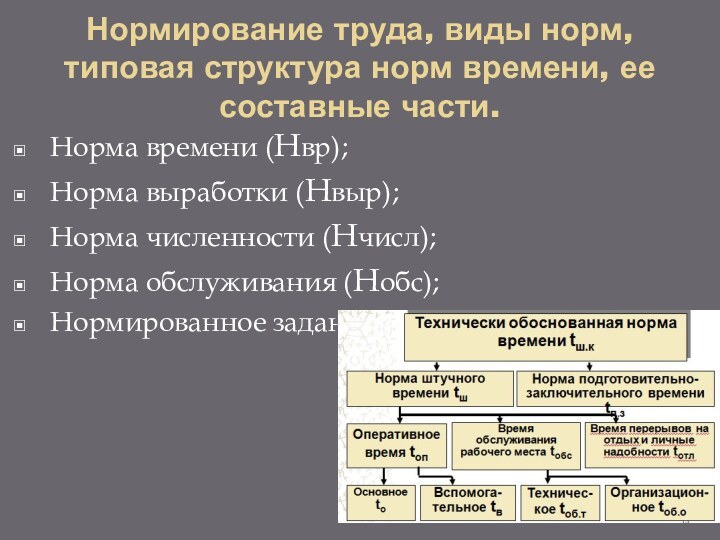

Нормирование труда, виды норм, типовая структура норм времени,

ее составные части.

Норма времени (Нвр);

Норма выработки (Нвыр);

Норма численности (Нчисл);

Норма

обслуживания (Нобс);

Нормированное задание.

Слайд 5

Сетевые методы планирования и управления

Метод оценки и пересмотра

планов (PERT Program Evaluation and Review Technique)

Метод графической оценки

и анализа (GERT Critical Path Method)

альтернативный вероятностный метод сетевого планирования, применяется в случаях организации работ, когда последующие задачи могут начинаться после завершения только некоторого числа из предшествующих задач, причём не все задачи, представленные на сетевой модели, должны быть выполнены для завершения проекта.

техника оценки и анализа программ (проектов), которая используется при управлении проектами. PERT — это способ анализа задач, необходимых для выполнения проекта. В особенности, анализа времени, которое требуется для выполнения каждой отдельной задачи, а также определение минимального необходимого времени для выполнения всего проекта.

Слайд 6

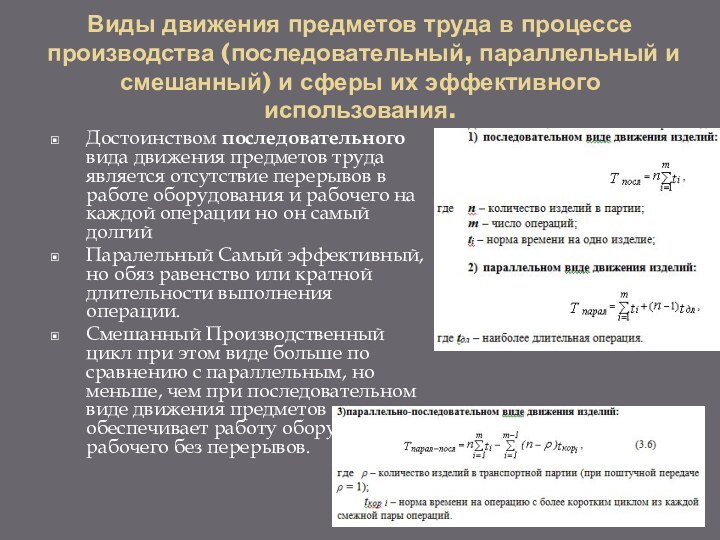

Виды движения предметов труда в процессе производства (последовательный,

параллельный и смешанный) и сферы их эффективного использования.

Достоинством последовательного

вида движения предметов труда является отсутствие перерывов в работе оборудования и рабочего на каждой операции но он самый долгий

Паралельный Самый эффективный, но обяз равенство или кратной длительности выполнения операции.

Смешанный Производственный цикл при этом виде больше по сравнению с параллельным, но меньше, чем при последовательном виде движения предметов труда. обеспечивает работу оборудования и рабочего без перерывов.

Слайд 7

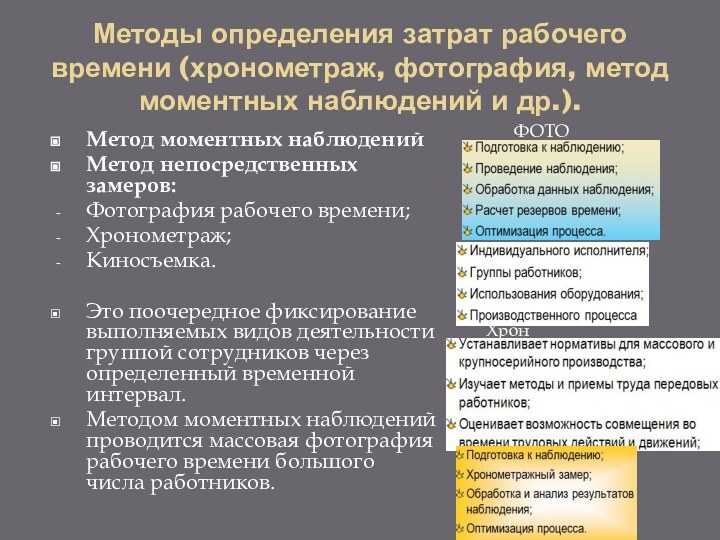

Методы определения затрат рабочего времени (хронометраж, фотография, метод

моментных наблюдений и др.).

Метод моментных наблюдений

Метод непосредственных замеров:

Фотография

рабочего времени;

Хронометраж;

Киносъемка.

Это поочередное фиксирование выполняемых видов деятельности группой сотрудников через определенный временной интервал.

Методом моментных наблюдений проводится массовая фотография рабочего времени большого числа работников.

ФОТО

Хрон

Слайд 8

Понятие и признаки поточного производства.

Поточное производство –

экономически целесообразная форма организации процесса изготовления изделий и входящих

в них элементов, при которой преимущественно прямоточное движение предмета обработки (сборки)

в пространстве сочетается с точно регламентированным движением его во времени.

закрепление одного или нескольких (ограниченного числа) изделий за определенным рабочим местом (группой);

ритмическая повторяемость согласованных во времени операций технологического и вспомогательного процессов;

специализация рабочих мест;

расположение оборудования по ходу технологического процесса;

отсутствие пространственных разрывов (минимизация);

передача изделий с операции на операцию, поштучно или небольшими транспортными партиями;

применение специальных транспортных средств.

Слайд 9

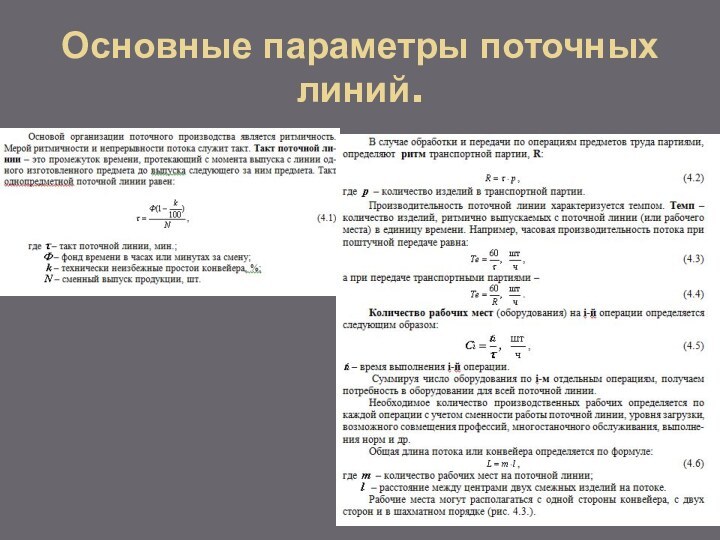

Основные параметры поточных линий.

Слайд 10

Этапы конструкторской подготовки производства, их содержание.

Слайд 11

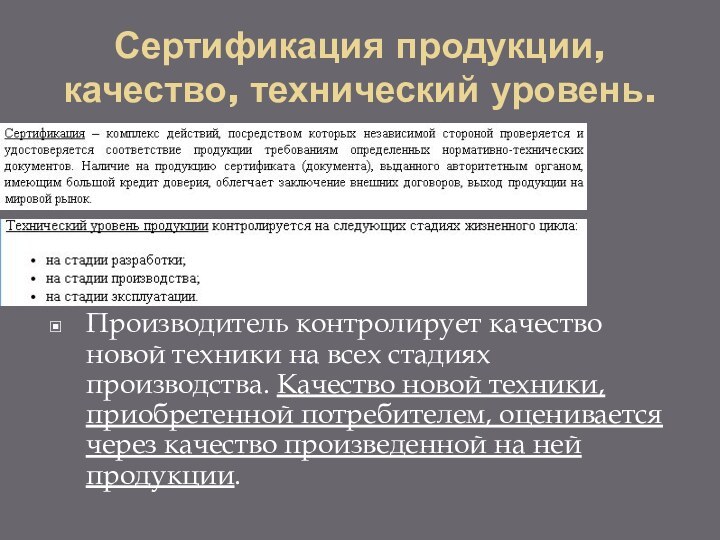

Сертификация продукции, качество, технический уровень.

Производитель контролирует качество новой

техники на всех стадиях производства. Качество новой техники, приобретенной потребителем,

оценивается через качество произведенной на ней продукции.

Слайд 12

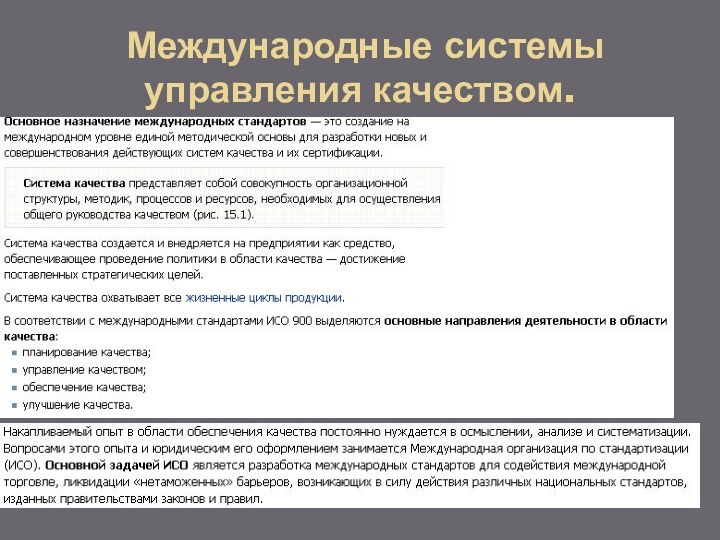

Международные системы управления качеством.

Слайд 13

Организация гибкого производства.

ГАП (гибкое автоматизированное производство) — современная форма

производства, обеспечивающее максимальную степень гибкости переналадки в отличие от

остальных существующих типов. Гибкость ГАП обусловлена применением специальных станков — обрабатывающих центров (ОЦ), объединённых в гибкие производственные участки (ГПУ) системами обеспечения работоспособности. Системы условно можно разделить на технические и информационные. Согласно ГОСТ 26228-85 в состав ГПС входят следующие системы:

АТСС — автоматизированная транспортно-складская система;

АСИО — автоматизированная система инструментообеспечения;

АСУО — автоматизированная система уборки отходов;

АСУ — автоматическая система управления;

АСК — автоматическая система контроля;

САПР ТП — система автоматизированного проектирования технологических процессов (CAPP - computer-aided process planning);

АСТПП — автоматизированная система технологической подготовки производства;

АСНИ — автоматизированная система научных исследований.

Слайд 14

Фотография рабочего дня.

Индивидуального исполнителя;

Группы работников;

Использования оборудования;

Производственного процесса

ЭТАПЫ

Подготовка

к наблюдению;

Проведение наблюдения;

Обработка данных наблюдения;

Расчет резервов времени;

Оптимизация процесса.

Слайд 15

Обработка листа наблюдений.

Наблюдательный лист заполняется в следующем порядке.

Дата

наблюдения и время его начала отмечаются а верхней части

бланка.

В графе 2 наблюдатель записывает наименование выполняемой работы, а по окончании ее в графе 3 фиксирует текущее время.

Момент окончания работы одновременно является началом выполнения следующего элемента. Каждая запись в графе 2 должна показывать либо что делает рабочий, либо чем вызвано его бездействие.

Слайд 16

Организация производства по принципу «Все делай только тогда,

когда нужно».

Слайд 17

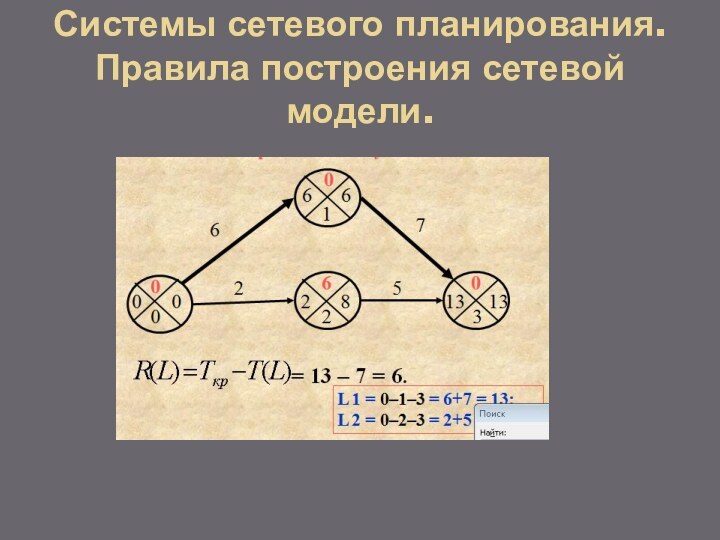

Системы сетевого планирования. Правила построения сетевой модели.

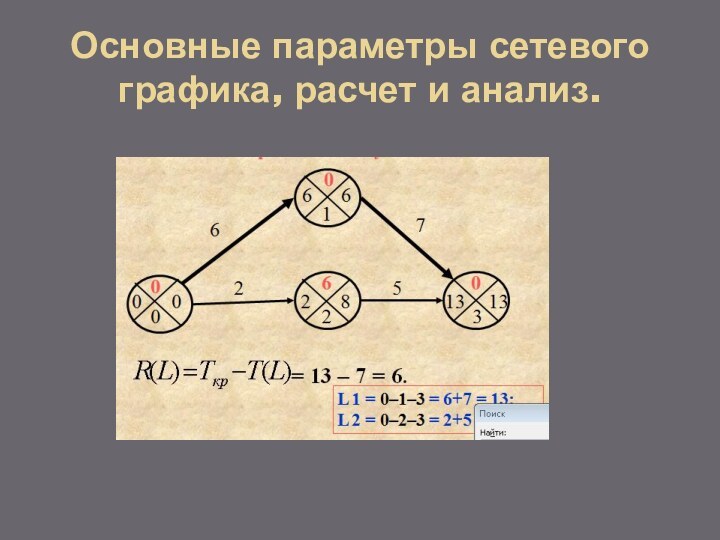

Слайд 18

Основные параметры сетевого графика, расчет и анализ.

Слайд 19

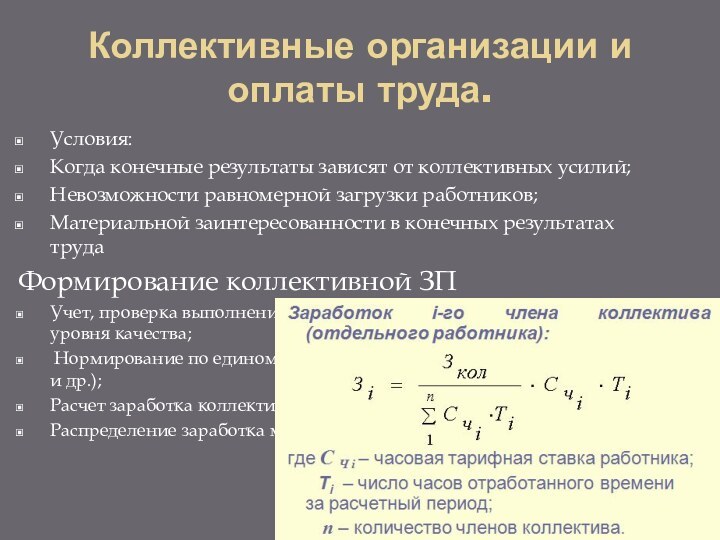

Коллективные организации и оплаты труда.

Условия:

Когда конечные результаты зависят

от коллективных усилий;

Невозможности равномерной загрузки работников;

Материальной заинтересованности в конечных

результатах труда

Формирование коллективной ЗП

Учет, проверка выполнения производственного задания, оценка уровня качества;

Нормирование по единому наряду (тарифу, коллективной расценке и др.);

Расчет заработка коллектива исполнителей (Зкол);

Распределение заработка между участниками коллектива.

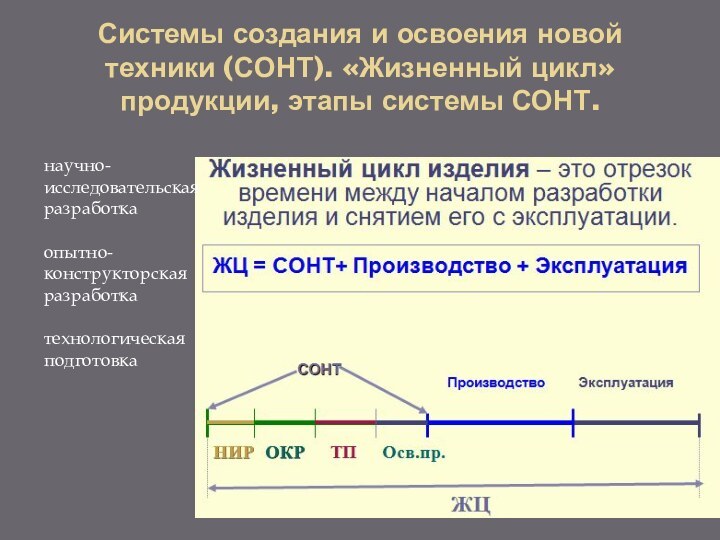

Слайд 20

Системы создания и освоения новой техники (СОНТ). «Жизненный

цикл» продукции, этапы системы СОНТ.

научно-исследовательская разработка

опытно-конструкторская разработка

технологическая подготовка

Слайд 21

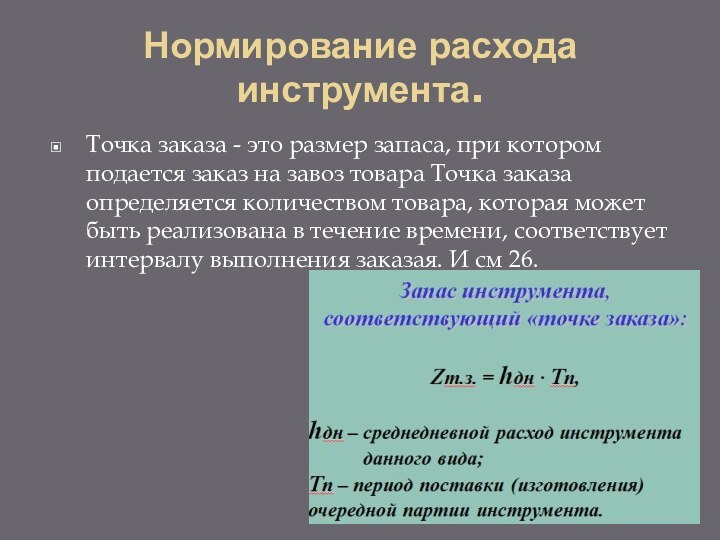

Нормирование расхода инструмента.

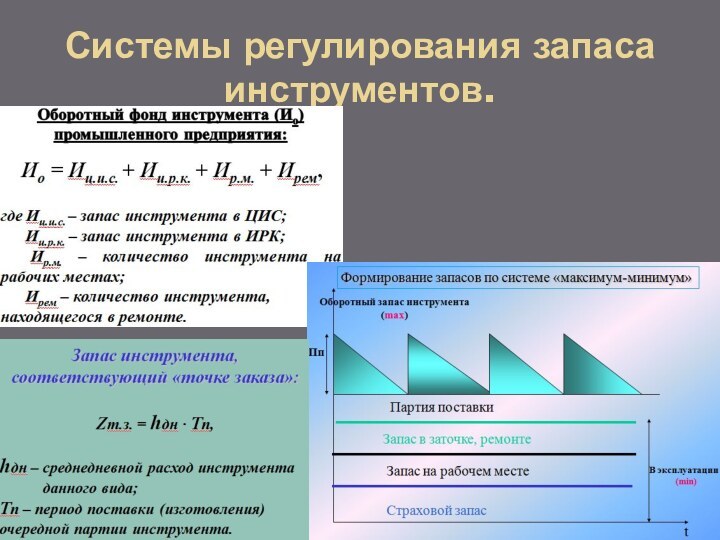

Точка заказа - это размер

запаса, при котором подается заказ на завоз товара Точка

заказа определяется количеством товара, которая может быть реализована в течение времени, соответствует интервалу выполнения заказая. И см 26.

Слайд 22

Особенности расчета норм инструмента.

Слайд 23

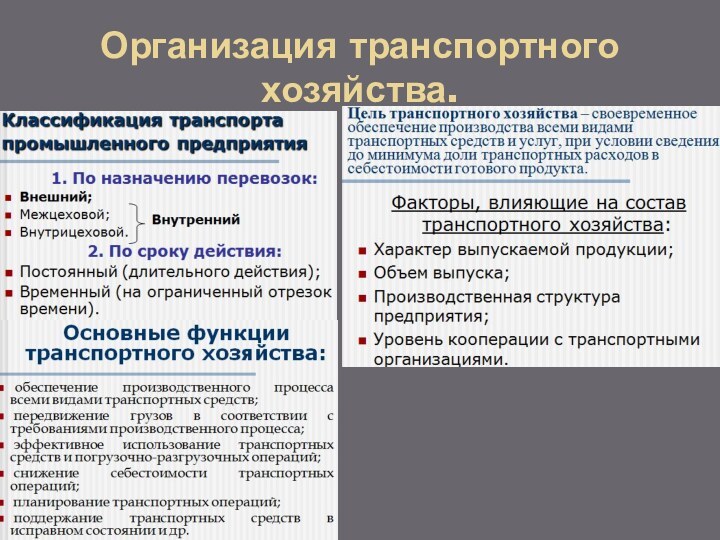

Организация транспортного хозяйства.

Слайд 24

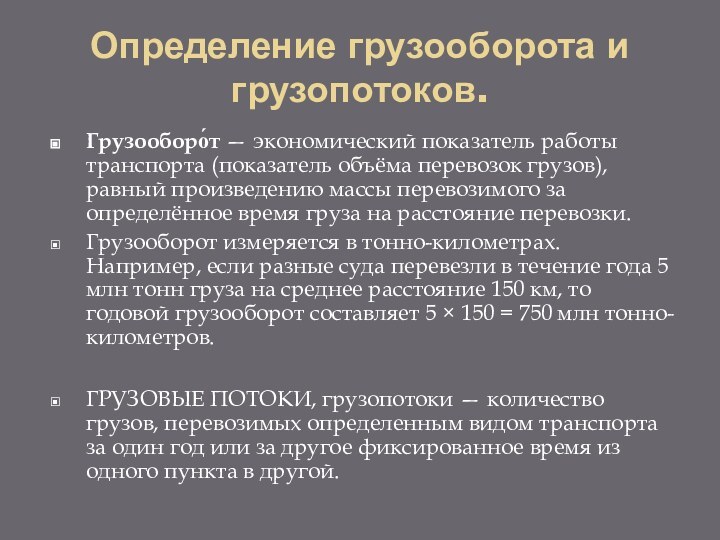

Определение грузооборота и грузопотоков.

Грузооборо́т — экономический показатель работы транспорта (показатель объёма

перевозок грузов), равный произведению массы перевозимого за определённое время груза на расстояние перевозки.

Грузооборот

измеряется в тонно-километрах. Например, если разные суда перевезли в течение года 5 млн тонн груза на среднее расстояние 150 км, то годовой грузооборот составляет 5 × 150 = 750 млн тонно-километров.

ГРУЗОВЫЕ ПОТОКИ, грузопотоки — количество грузов, перевозимых определенным видом транспорта за один год или за другое фиксированное время из одного пункта в другой.

Слайд 25

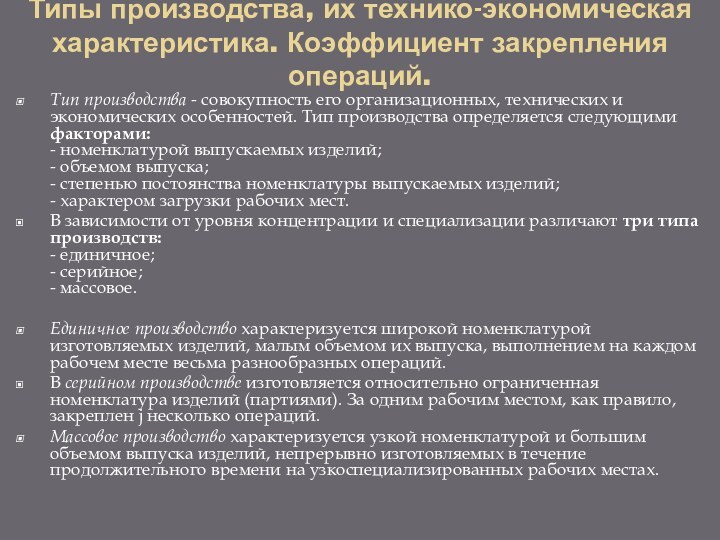

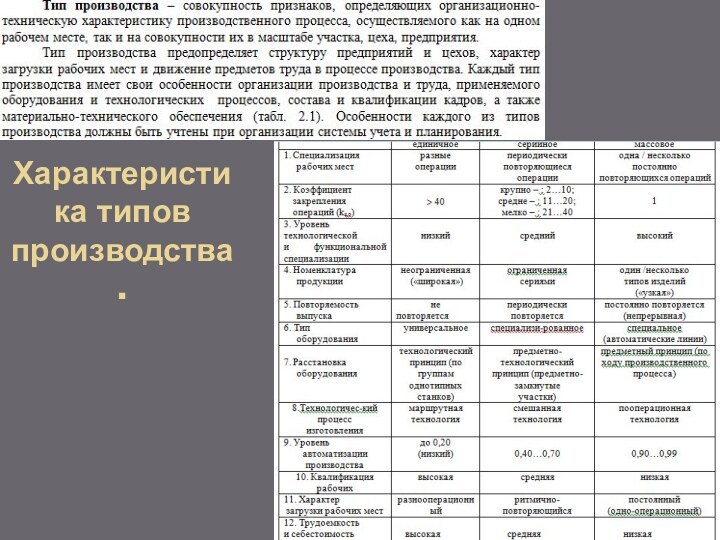

Типы производства, их технико-экономическая характеристика. Коэффициент закрепления операций.

Тип

производства - совокупность его организационных, технических и экономических особенностей. Тип

производства определяется следующими факторами:

- номенклатурой выпускаемых изделий;

- объемом выпуска;

- степенью постоянства номенклатуры выпускаемых изделий;

- характером загрузки рабочих мест.

В зависимости от уровня концентрации и специализации различают три типа производств:

- единичное;

- серийное;

- массовое.

Единичное производство характеризуется широкой номенклатурой изготовляемых изделий, малым объемом их выпуска, выполнением на каждом рабочем месте весьма разнообразных операций.

В серийном производстве изготовляется относительно ограниченная номенклатура изделий (партиями). За одним рабочим местом, как правило, закреплен j несколько операций.

Массовое производство характеризуется узкой номенклатурой и большим объемом выпуска изделий, непрерывно изготовляемых в течение продолжительного времени на узкоспециализированных рабочих местах.

Слайд 26

Системы регулирования запаса инструментов.

Слайд 27

Понятие «точки заказа».

Точка заказа - это размер

запаса, при котором подается заказ на завоз товара Точка

заказа определяется количеством товара, которая может быть реализована в течение времени, соответствует интервалу выполнения заказая.

Слайд 28

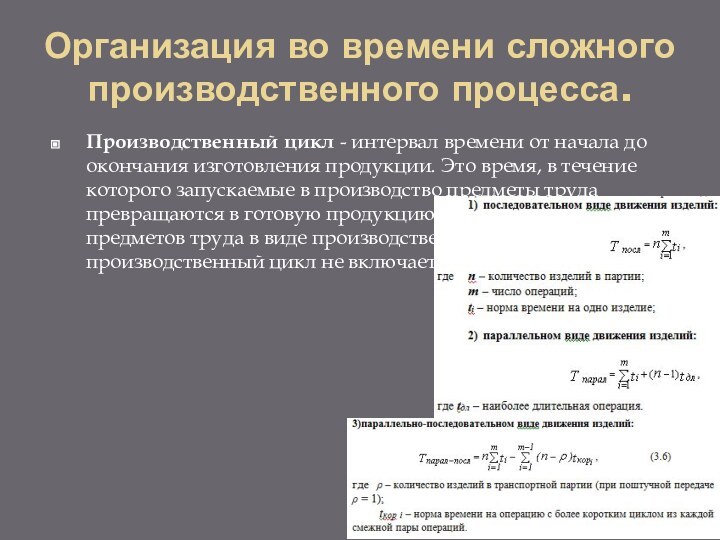

Организация во времени сложного производственного процесса.

Производственный цикл - интервал

времени от начала до окончания изготовления продукции. Это время,

в течение которого запускаемые в производство предметы труда превращаются в готовую продукцию. Время нахождения предметов труда в виде производственных запасов в производственный цикл не включается.

Слайд 29

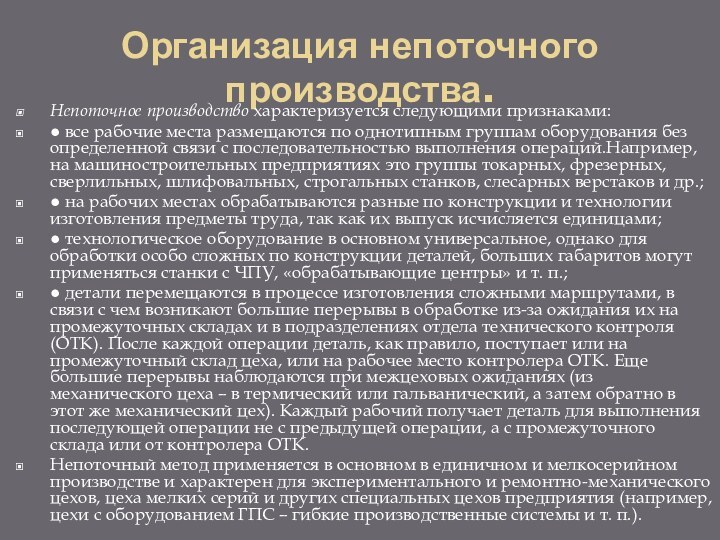

Организация непоточного производства.

Непоточное производство характеризуется следующими признаками:

● все

рабочие места размещаются по однотипным группам оборудования без определенной

связи с последовательностью выполнения операций.Например, на машиностроительных предприятиях это группы токарных, фрезерных, сверлильных, шлифовальных, строгальных станков, слесарных верстаков и др.;

● на рабочих местах обрабатываются разные по конструкции и технологии изготовления предметы труда, так как их выпуск исчисляется единицами;

● технологическое оборудование в основном универсальное, однако для обработки особо сложных по конструкции деталей, больших габаритов могут применяться станки с ЧПУ, «обрабатывающие центры» и т. п.;

● детали перемещаются в процессе изготовления сложными маршрутами, в связи с чем возникают большие перерывы в обработке из-за ожидания их на промежуточных складах и в подразделениях отдела технического контроля (ОТК). После каждой операции деталь, как правило, поступает или на промежуточный склад цеха, или на рабочее место контролера ОТК. Еще большие перерывы наблюдаются при межцеховых ожиданиях (из механического цеха – в термический или гальванический, а затем обратно в этот же механический цех). Каждый рабочий получает деталь для выполнения последующей операции не с предыдущей операции, а с промежуточного склада или от контролера ОТК.

Непоточный метод применяется в основном в единичном и мелкосерийном производстве и характерен для экспериментального и ремонтно-механического цехов, цеха мелких серий и других специальных цехов предприятия (например, цехи с оборудованием ГПС – гибкие производственные системы и т. п.).

Слайд 30

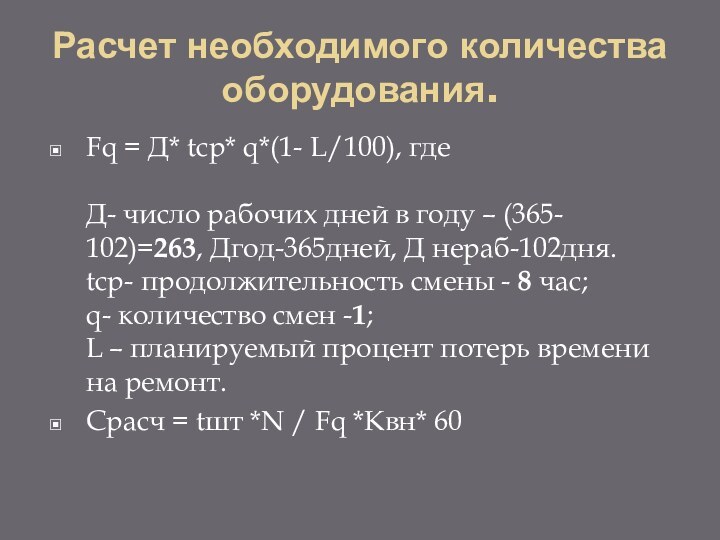

Расчет необходимого количества оборудования.

Fq = Д* tср*

q*(1- L/100), где

Д- число рабочих дней в году –

(365- 102)=263, Дгод-365дней, Д нераб-102дня.

tср- продолжительность смены - 8 час;

q- количество смен -1;

L – планируемый процент потерь времени на ремонт.

Срасч = tшт *N / Fq *Квн* 60

Слайд 31

Условия перехода на более эффективные методы организации производства.

Слайд 33

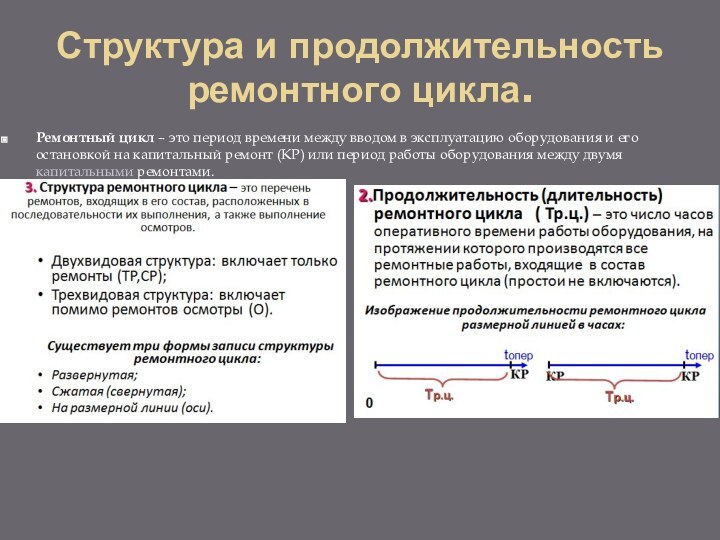

Структура и продолжительность ремонтного цикла.

Ремонтный цикл – это

период времени между вводом в эксплуатацию оборудования и его

остановкой на капитальный ремонт (КР) или период работы оборудования между двумя капитальными ремонтами.

Слайд 34

Планирование объемов работ по техническому обслуживанию и ремонту.

Слайд 35

Понятие «единица ремонтной сложности».

Слайд 36

Этапы и содержание технической подготовки производства новой продукции.

Слайд 37

Система планово-предупредительного ремонта, ее нормативы.

Слайд 38

Организация автоматизированного производства (классификация и применяемые технические средства).

Слайд 39

Задачи и содержание организации производства на предприятии.

Слайд 40

Принципы организации производственного процесса.

Слайд 41

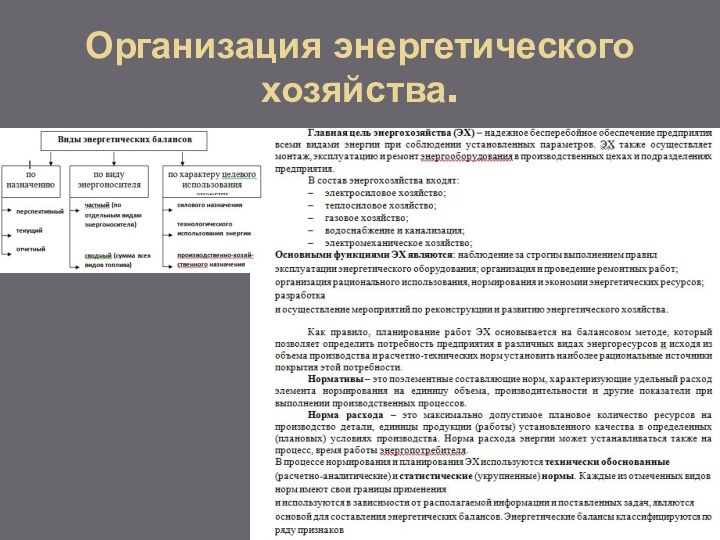

Организация энергетического хозяйства.

Слайд 42

Энергетический баланс предприятия.

Энергобаланс – баланс добычи, переработки, транспортировки, преобразования, распределения

и потребления всех видов энергетических ресурсов и энергии в

производстве.

Различают три основных вида электробалансов:

1) фактические, отражающие сложившиеся в цехе или на предприятии производственные условия;

2) нормализованные, учитывающие возможности рационализации и оптимизации электропотребления и снижения потерь в механизмах и электрических сетях;

3) перспективные, составляемые с учетом прогнозируемого развития производства и его качественных изменений на ближайший период (до 5 лет) или на более длительный срок.

Главная цель электробаланса – определение степени полезного использования электроэнергии и поиск путей снижения потерь, рационализации электропотребления. Поэтому основным видом баланса следует считать баланс активной энергии, в основном определяющий реальный редким электропотребления и уровень использования электроэнергии.

Слайд 43

Задачи и структура инструментального хозяйства предприятия. Определение потребности

в инструменте.

Слайд 44

Оперативное управление производством, его особенности в различных типах

производства.

Слайд 45

Последовательность составления плана-графика технического обслуживания и ремонта оборудования.

Слайд 46

Виды заделов на поточной линии и методика их

определения.

Задел-это производственный запас заготовок или составных частей изделий для

обеспечения бесперебойного протекания производственных процессов на ПЛ

Линейный задел- задел, находящийся на участке линии(существуют 3 вида: технологический, транспортный, страховой(резервный)

Общий внутрилинейный задел Zобщ.=Z m+ Zmp+ Zстр.

Технолог.задел-это предметы труда(детали, изделия) наход.в процессе обработки, сборки

При поштучной передачи Z m=С

При передаче транспорт. партиями (р) Z m=С*р

Транспорт.задел- предметы труда,наход. между раб.местами ,на стадии перемещения и расположения в транспорт. устройствах

При поштучной передачи Z m=С-1

При передаче транспорт. партиями Z m=(С-1)*р

Зная технически характеристики производства транспорт.задел определяется Zmp=

Страховой задел(создается на случай непредвиденных обстоятельств)На основании времени возможного перебоя поступления изделий с данной операции на операцию, подлеж.

Страхованию ተ

Межоперационные оборотные заделы Zм.о.- предметы труда, образующиеся между операциями и вследствие различной производительности смежных раб.мест для выравнивания работы

линии: Z м.о.ij=(Пi-Пj)*tc

Слайд 47

Экономическое обоснование принимаемых технических решений на различных этапах

«жизненного цикла» изделий.

Слайд 48

Условия возникновения и методика определения межоперационных оборотных заделов

на однопредметной поточной линии.

Слайд 49

Форма организации труда на предприятии.

Слайд 50

Системы автоматизированного проектирования (САПР).

Слайд 51

Эффективность использования САПР.

Слайд 52

Унификация и стандартизация элементов конструкции.

Слайд 53

Показатели, характеризующие степень унификации.

Слайд 54

Методы нормирования труда. Виды норм.

Слайд 55

Структура нормируемого времени, его составные части и методика

их расчета.

Слайд 56

Обеспечение технологичности конструкции. Показатели технологичности.

Слайд 57

Организация технологической подготовки производства.

Слайд 58

Сравнение вариантов технологических процессов и определение области их

эффективного применения.

Слайд 59

Основные формы кооперации труда на предприятии.

Слайд 60

Особенности оперативно-календарного планирования в серийном производстве.

Слайд 61

Производственная структура предприятия.

Слайд 62

Факторы, влияющие на установление производственной структуры.

Слайд 63

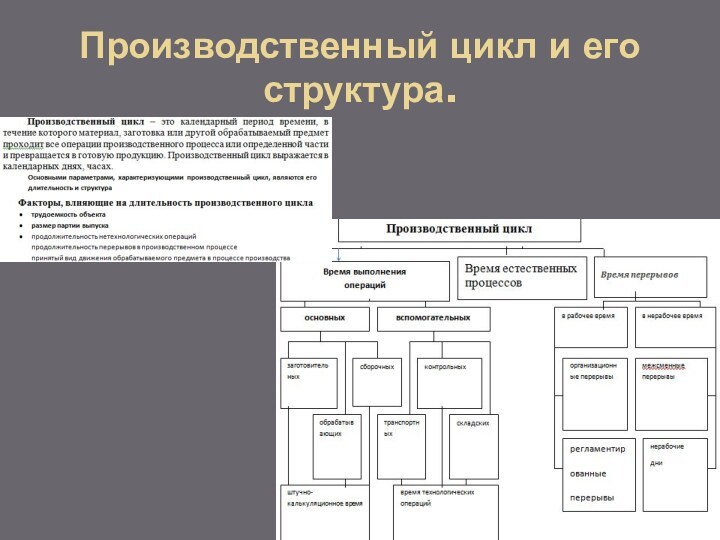

Производственный цикл и его структура.

Слайд 64

Зависимость длительности производственного цикла от размера партии и

способа передачи деталей по операциям.

Слайд 65

Системы оперативного управления производством.

Слайд 66

Особенности традиционных методов и системы «канбан».

Канбан — система организации

производства и снабжения, позволяющая реализовать принцип «точно в срок».

Бирка

должна находиться в таре с деталями или быть прикреплена к ним.

Два канбана на рабочем месте, то есть на одном рабочем месте допускается иметь две нормы деталей. Этот принцип распространяется только на мелкие и средние детали, транспортировка которых осуществляется в специальной таре — данный принцип устанавливает время на транспортировку деталей.

Отсутствие бракованных деталей на производственной линии (конвейере), так как если бракованные детали будут попадать на конвейер, будет отсутствовать стабильная работа транспортировщика и работа конвейера.

Формирование новой схемы складского хозяйства:

склад должен быть один, максимально приближённый к конвейеру;

склад формируется по принципу магазина самообслуживания — транспортировщик движется по складу и сам собирает в тележку необходимые детали и сборочные единицы;

детали и комплектующие в нужном количестве должны быть подготовленные для транспортировщика кладовщиком, одним из самых важных факторов является отсутствие пересчёта, либо быстрый пересчёт (мерная, ячеистая тара). Передача деталей и комплектующих от транспортировщика оператору также должна осуществляться без пересчёта — на первый план выходит доверие людей друг другу.

Для рационального использования рабочего времени кладовщика, транспортировщика и других необходимо применить или упростить систему документооборота (например, применить штрих-кодирование).

Слайд 67

Трудовой процесс и методы его измерения.

Слайд 68

Классификация затрат рабочего времени.

Слайд 70

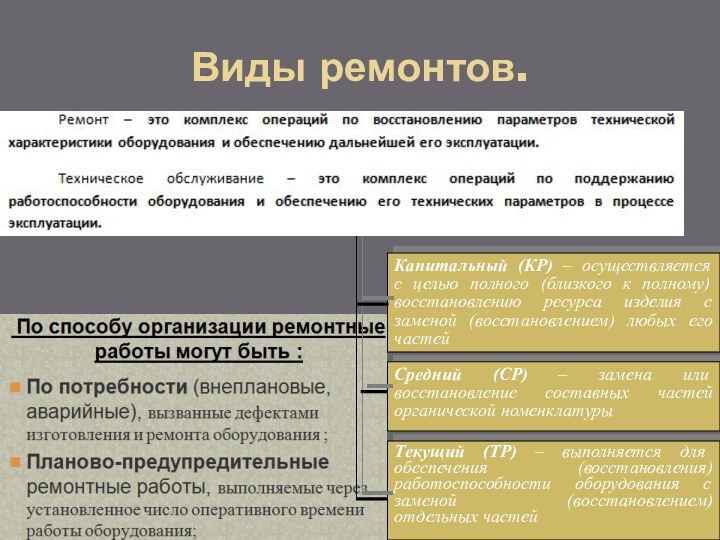

Расчет параметров системы ремонтообслуживания.

Организация ремонтного хозяйства предприятия базируется

на системе планово-предупредительного ремонта (ППР), основные положения которой установлены

Единой системой планово-предупредительных ремонтов (ЕС ППР) и Типовой системой технического обслуживания

и ремонтов (ТС ТОР).

Система ППР – это совокупность организационно-технических мероприятий по уходу, надзору, обслуживанию и ремонту оборудования; профилактических мероприятий по заранее составленному плану в определенных объемах и в определенные сроки в целях предотвращения износа, внезапных отказов и поддержания оборудования в работоспособном состоянии. Система ППР базируется на двух основных принципах: предупредительности и плановости.

Ремонтный цикл – это период времени между вводом в эксплуатацию оборудования и его остановкой на капитальный ремонт (КР) или период работы оборудования между двумя капитальными ремонтами. За ремонтный цикл проводятся в определенной последовательности все виды ремонтных работ. Например, для средних и легких станков ремонтный цикл имеет следующую структуру:

КР1 – О – ТР1 – О – ТР2 – О – СР1 – О – ТР3 – О – ТР4 – О – КР2

Условные обозначения:

КР – капитальный ремонт;

СР – средний ремонт;

ТР – текущий ремонт;

О – внутрицикловой осмотр.

Слайд 71

Формы разделения труда на предприятии. Их совершенствование.

На предприятиях

и организациях существует несколько форм разделения труда:

- функциональное;

- профессиональное;

-

технологическое;

- квалификационное и другие.

Функциональное разделение труда предусматривает обособление на предприятиях отдельных работ и категорий персонала в зависимости от их содержания и функций. В наиболее многочисленную функциональную группу персонала представляют рабочие, которые делятся на основных и вспомогательных. Первые заняты непосредственно осуществлением основных функций производства, вторые обеспечивают выполнение этих функций (наладка, ремонт оборудования, контроль материалов и т.д.)

По выполняемым функциям выделяют и другие известные категории персонала: руководители, специалисты, служащие, технические исполнители, младший обслуживающий персонал, ученики и др.

На современных предприятиях функциональное разделение труда служит основой эффективного использования всех категорий персонала.

Повышение эффективности функционального разделения труда предполагает специализацию рабочих, инженерно - технических работников и служащих на основе четкого разделения функций маркетинга, проектирования, менеджмента, производства товаров, управления персонала и т.д.

Профессиональное разделение труда предполагает обособление внутри каждой функциональной группы работников в зависимости от технологического содержания и вида выполняемых работ различных профессий, специальностей.

Технологическое разделение труда означает расчленение действующих на предприятии производственных процессов на отдельные ситуации, операции, и закрепляемые за определенным исполнителем. Различают предметное и операционное разделение труда.

Предметное - закрепление за рабочим комплексов операций для получения готового продукта. Операционное - закрепление отдельных операций за рабочим.

Квалификационное разделение труда определяется уровнем профессионального мастерства, производственного опыта личных способностей.

Слайд 72

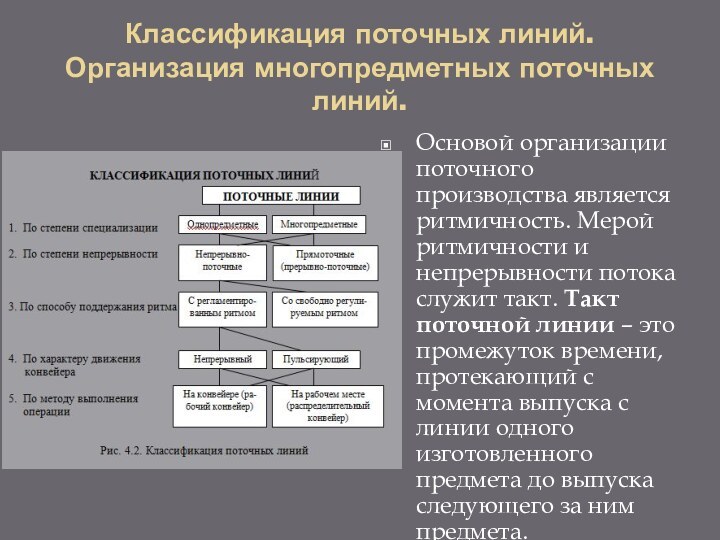

Классификация поточных линий. Организация многопредметных поточных линий.

Основой организации

поточного производства является ритмичность. Мерой ритмичности и непрерывности потока

служит такт. Такт поточной линии – это промежуток времени, протекающий с момента выпуска с линии одного изготовленного предмета до выпуска следующего за ним предмета.

Слайд 73

Принципы построения организационных систем.

Принципы формирования организационной структуры:

Организационная структура

управления должна, прежде всего, отражать цели и задачи организации,

а, следовательно, быть подчиненной производству и его потребностям.

Следует предусматривать оптимальное разделение труда между органами управления и отдельными работниками, обеспечивающее творческий характер работы и нормальную нагрузку, а также надлежащую специализацию.

Формирование структуры управления надлежит связывать с определением полномочий и ответственности каждого работника и органа управления, с установлением системы вертикальных и горизонтальных связей между ними.

Между функциями и обязанностями, с одной стороны, и полномочиями и ответственностью с другой, необходимо поддерживать соответствие, нарушение которого приводит к дисфункции системы управления в целом.

Организационная структура управления призвана быть адекватной социально-культурной среде организации, оказывающей существенное влияние на решения относительно уровня централизации и детализации, распределения полномочий и ответственности, степени самостоятельности и масштабов контроля руководителей и менеджеров.

Слайд 74

Системный подход к организации производства.

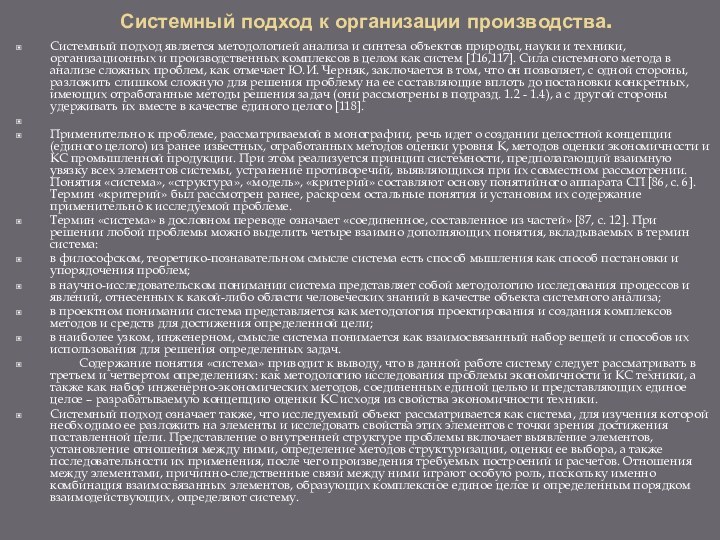

Системный подход является методологией

анализа и синтеза объектов природы, науки и техники, организационных

и производственных комплексов в целом как систем [116,117]. Сила системного метода в анализе сложных проблем, как отмечает Ю.И. Черняк, заключается в том, что он позволяет, с одной стороны, разложить слишком сложную для решения проблему на ее составляющие вплоть до постановки конкретных, имеющих отработанные методы решения задач (они рассмотрены в подразд. 1.2 - 1.4), а с другой стороны удерживать их вместе в качестве единого целого [118].

Применительно к проблеме, рассматриваемой в монографии, речь идет о создании целостной концепции (единого целого) из ранее известных, отработанных методов оценки уровня К, методов оценки экономичности и КС промышленной продукции. При этом реализуется принцип системности, предполагающий взаимную увязку всех элементов системы, устранение противоречий, выявляющихся при их совместном рассмотрении. Понятия «система», «структура», «модель», «критерий» составляют основу понятийного аппарата СП [86, с. 6]. Термин «критерий» был рассмотрен ранее, раскроем остальные понятия и установим их содержание применительно к исследуемой проблеме.

Термин «система» в дословном переводе означает «соединенное, составленное из частей» [87, с. 12]. При решении любой проблемы можно выделить четыре взаимно дополняющих понятия, вкладываемых в термин система:

в философском, теоретико-познавательном смысле система есть способ мышления как способ постановки и упорядочения проблем;

в научно-исследовательском понимании система представляет собой методологию исследования процессов и явлений, отнесенных к какой-либо области человеческих знаний в качестве объекта системного анализа;

в проектном понимании система представляется как методология проектирования и создания комплексов методов и средств для достижения определенной цели;

в наиболее узком, инженерном, смысле система понимается как взаимосвязанный набор вещей и способов их использования для решения определенных задач.

Содержание понятия «система» приводит к выводу, что в данной работе систему следует рассматривать в третьем и четвертом определениях: как методологию исследования проблемы экономичности и КС техники, а также как набор инженерно-экономических методов, соединенных единой целью и представляющих единое целое – разрабатываемую концепцию оценки КС исходя из свойства экономичности техники.

Системный подход означает также, что исследуемый объект рассматривается как система, для изучения которой необходимо ее разложить на элементы и исследовать свойства этих элементов с точки зрения достижения поставленной цели. Представление о внутренней структуре проблемы включает выявление элементов, установление отношения между ними, определение методов структуризации, оценки ее выбора, а также последовательности их применения, после чего произведения требуемых построений и расчетов. Отношения между элементами, причинно-следственные связи между ними играют особую роль, поскольку именно комбинация взаимосвязанных элементов, образующих комплексное единое целое и определенным порядком взаимодействующих, определяют систему.

Слайд 75

Экономическое содержание категории «производственный потенциал».

1) реальный объем продукции, который

возможно произвести при полном использовании имеющихся ресурсов;

2) имеющиеся и потенциальные

возможности производства, наличие факторов производства, обеспеченность его определяющими видами ресурсов.

Слайд 76

Общие и отличительные признаки предприятий.

Слайд 77

Задачи и содержание организационной подготовки производства.

Слайд 78

Основное содержание видов научных исследований.

Научное исследование — процесс изучения, эксперимента,

концептуализации и проверки теории, связанный с получением научных знаний.

Виды

научных исследований:

Фундаментальное исследование, предпринятое главным образом, чтобы производить новые знания независимо от перспектив применения.

Прикладное исследование, направлено преимущественно на применение новых знаний для достижения практических целей, решения конкретных задач.

Поисковое исследование, направлено на определение перспективности работы над темой, отыскивание путей решения научных задач.

Разработка — научное исследование, внедряющее в практику результаты конкретных фундаментальных и прикладных исследований.

Слайд 79

Содержание и функции изобретательства.

ИЗОБРЕТАТЕЛЬСТВО - творческий процесс, направленный на

разрешение противоречия между необходимостью достижения значимых целей и отсутствием

для этого достаточных средств. Результатом изобретательской деятельности является изобретение как способ разрешения названного противоречия. В зависимости от целей создания и сферы использования изобретения могут воплощаться в материальные объекты и становиться предметами труда (созданные человеком виды сырья, материалов) или орудиями труда (машины, станки, оборудование), либо первоначально иметь нематериальную природу (новые способы, принципы хозяйственной и иной деятельности человека), не исключающую получение ощутимых, в том числе материальных, результатов.

Слайд 81

Правила выбора технологичной конструкции по значениям основных и

дополнительных показателей технологичности.

Слайд 82

Основные этапы технологической подготовки производства.

Слайд 84

Распределение заработка в бригаде рабочих и специалистов.

Слайд 85

Энергетические балансы и их классификация.

Слайд 86

Схема взаимодействия подразделений в инструментальном хозяйстве..

Слайд 87

Оборотный фонд инструмента и его нормирование.

Слайд 88

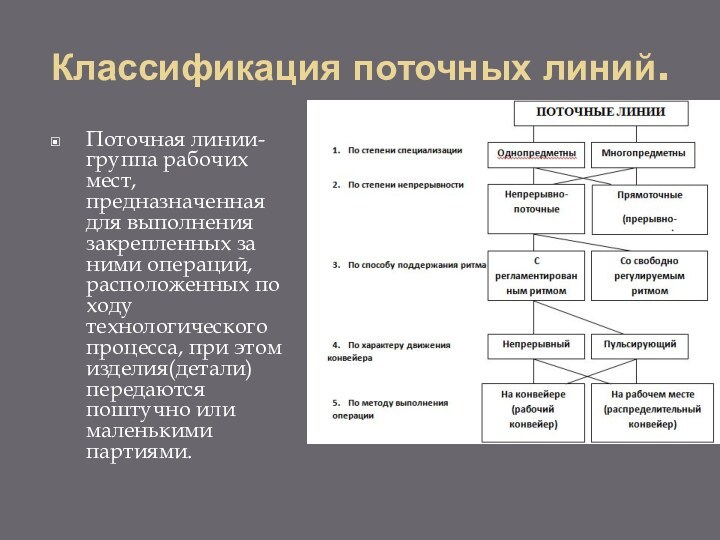

Классификация поточных линий.

Поточная линии-группа рабочих мест, предназначенная

для выполнения закрепленных за ними операций, расположенных по ходу

технологического процесса, при этом изделия(детали) передаются поштучно или маленькими партиями.

Слайд 89

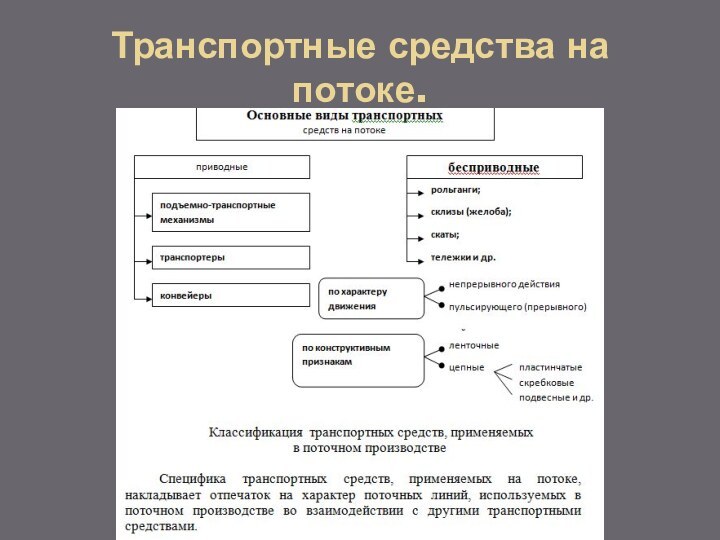

Транспортные средства на потоке.

Слайд 90

Условие синхронизации на поточной линии.

Слайд 91

Характеристика типов производства.

Слайд 92

Правила построения сетевых графиков.

Слайд 93

Принципы организации производственных процессов.

Слайд 94

Основные стадии производственного процесса.

Слайд 95

Экономическая характеристика видов движения.

Слайд 96

Анализ и исследование видов движения.

Слайд 97

Критический путь и его условия.

Слайд 98

Ненапряженные работы сетевого графика и их характеристика.

Слайд 99

Линейный график: преимущества и недостатки.