Слайд 2

Например, если концентрация СаО в жидкой фазе меньше

концентрации Si02, связывание гидроксида кальция может происходить по следующей

схеме:

Са (ОН)2 + Si02 + (n — 1) Н20 → CaO·Si02 · nH20.

В противном случае вероятно образование гидросиликата кальция повышенной основности:

2Са (ОН)2 + Si02 + (n — 2) Н20 → 2Ca0·SiO2·nH2O.

Слайд 3

При наличии насыщенного раствора гидроксида кальция в известково-песчаных

смесях, подвергаемых тепловой обработке при 174—200°С сначала образуются гидросиликаты

кальция состава (1,8—2,4) CaO·Si02 • (1—1,25) Н20 и (1,5—2)Ca0·SiO2·nH2O, которые соответственно обозначают как C2SH(A) и C2SH2. В дальнейшем с увеличением температуры и длительности теп-ловлажностной обработки образуются менее основные гидросиликаты кальция, состав которых изменяется в пределах (0,8—1,5) Ca0·SiO2 (0,5—2) Н20. Такие гидросиликаты обозначают CSH(B). Этот вид гидросиликатов обеспечивает получение изделий наиболее высокой прочности. Более высокой морозостойкости и стойкости против действия углекислоты воздуха можно достигнуть преобладанием в изделиях гидросиликатов группы C2SH(A).

Слайд 4

Реактор для гидротермального синтеза — автоклав представляет собой

цилиндрический горизонтальный сварной сосуд, герметически закрываемый сферическими крышками. Диаметр

автоклава 2—3,6 м, длина 19— 40 м. Применяют тупиковые и проходные автоклавы

Слайд 5

Режим автоклавной обработки изделий (запаривания) разделяют на пять

этапов.

Первый этап начинается с момента впуска пара до

установления в автоклаве температуры 100°С. Пар интенсивно отдает теплоту, которая идет на нагрев стенок автоклава, вагонеток и автоклавируемых изделий. На этом этапе в результате значительных температурных перепадов между средой и поверхностью изделий возникают термические напряжения, которые при резком нагреве могут вызывать образование трещин .в изделиях.

Второй этап начинается с момента подъема давления в автоклаве и продолжается до достижения его максимальных значений. Повышение давления ускоряет процесс теплообмена и приводит к сокращению температурных перепадов до 3—5 °С.

Третий этап — выдержка изделий при постоянном давлении и температуре. Продолжительность изотермической выдержки зависит от требований к качеству изделий и от давления, причем она уменьшается с повышением последнего.

Слайд 6

Четвертый этап характеризуется снижением давления в автоклаве. Значительные

перепады давлений и температуры, возникающие при резком снижении давления

в автоклаве, могут вызвать бурное парообразование и появление трещин в изделиях.

Пятый этап — это период охлаждения изделий со 100 °С до 18—20 °С. В течение этого периода, как и предыдущего, важно не допустить чрезмерных температурных перепадов и образования трещин в изделиях

Слайд 7

Оптимальные значения температуры находятся обычно в диапазоне 174—

200 °С, давления 0,8—1,5 МПа.

Слайд 8

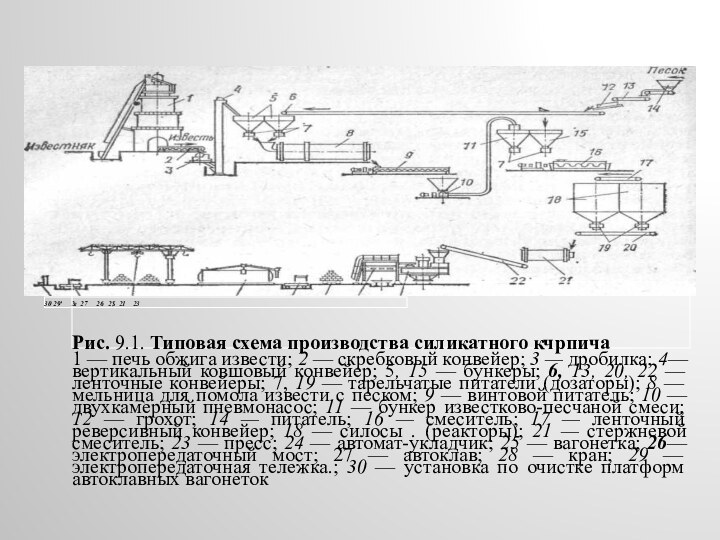

Рис. 9.1. Типовая схема производства силикатного кчрпича

1 —

печь обжига извести; 2 — скребковый конвейер; 3 —

дробилка; 4— вертикальный ковшовый конвейер; 5, 15 — бункеры; 6, 13, 20, 22 — ленточные конвейеры; 7, 19 — тарельчатые питатели (дозаторы); 8 — мельница для помола извести с песком; 9 — винтовой питатель; 10 — двухкамерный пневмонасос; 11 — бункер известково-песчаной смеси; 12 — грохот; 14 — питатель; 16 — смеситель; 17 — ленточный реверсивный конвейер; 18 — силосы . (реакторы); 21 — стержневой смеситель; 23 — пресс; 24 — автомат-укладчик; 25 — вагонетка; 26— электропередаточный мост; 27 — автоклав; 28 — кран; 29 — электропередаточная тележка.; 30 — установка по очистке платформ автоклавных вагонеток

Слайд 9

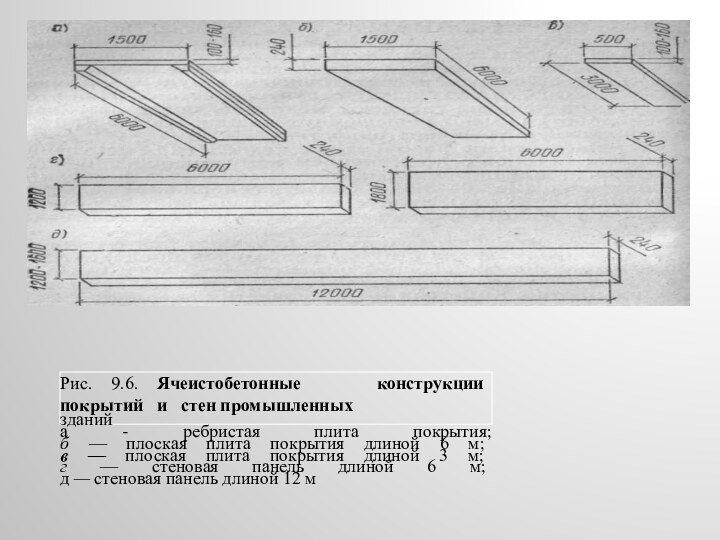

Рис. 9.6. Ячеистобетонные конструкции покрытий

и стен промышленных

зданий

а - ребристая плита покрытия;

б

— плоская плита покрытия длиной 6 м;

в — плоская плита покрытия длиной 3 м;

г — стеновая панель длиной 6 м;

д — стеновая панель длиной 12 м