Слайд 2

Резина (от лат. resina – смола) (вулканизат), эластичный

материал, образующийся в результате вулканизации натурального и синтетических каучуков.

Представляет собой сетчатый эластомер – продукт поперечного сшивания молекул каучуков химическими связями.

Применяется для изготовления шин для различного транспорта, уплотнителей, шлангов, транспортёрных лент, медицинских, бытовых и гигиенических изделий и др.

Слайд 3

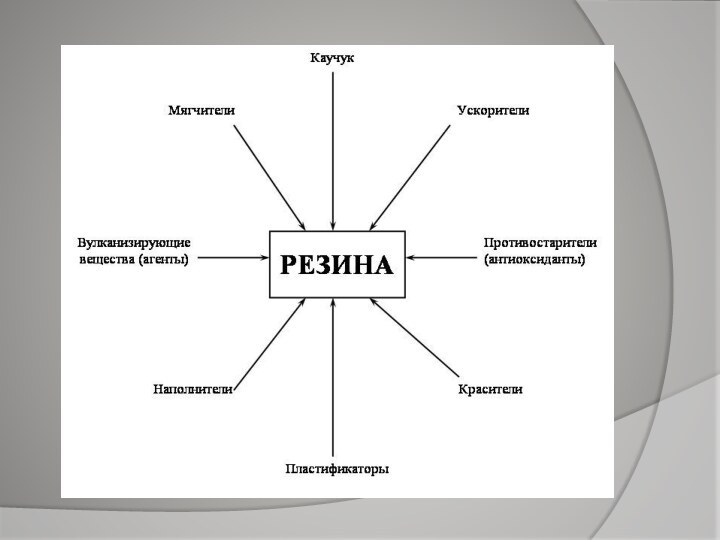

Получение резины

Резину получают главным образом вулканизацией композиций (резиновых

смесей), основу которых (обычно 20-60% по массе) составляют каучуки.

Другие компоненты резиновых смесей – вулканизующие агенты, ускорители и активаторы вулканизации, наполнители, противо-старители, пластификаторы (мягчители). В состав смесей могут также входить регенерат (пластичный продукт регенерации резины, способный к повторной вулканизации), замедлители подвулканизации, модификаторы,красители, порообразователи, антипирены, душистые вещества и другие ингредиенты, общее число которых может достигать 20 и более. Выбор каучука и состава резиновой смеси определяется назначением, условиями эксплуатации и техническими требованиями к изделию, технологией производства, экономическими и другими соображениями.

Слайд 5

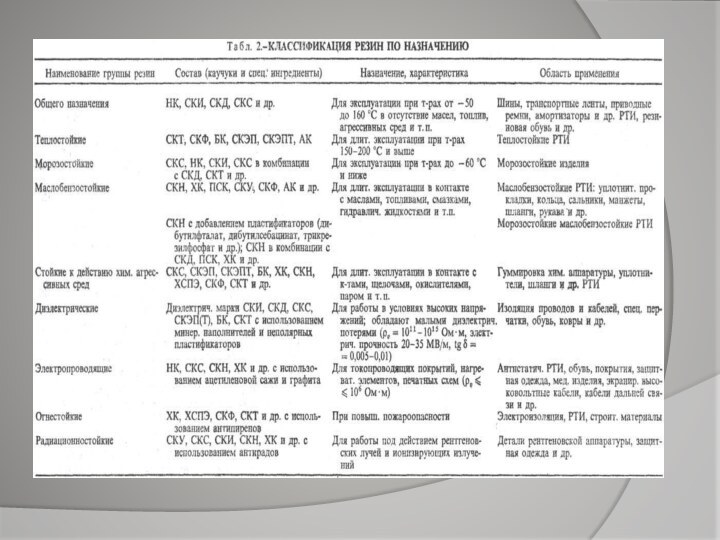

Классификация резины

По назначению различают следующие основные группы резин:

общего назначения, теплостойкие, морозостойкие, маслобензостойкие, стойкие к действию химически

агрессивных сред, диэлектрические, электропроводящие, магнитные, огнестойкие, радиационностойкие, вакуумные, фрикционные, пищевого и медицинского назначения, для условий тропического климата и др.; получают также пористые, или губчатые, цветные и прозрачные резины.

Слайд 7

Свойства резины

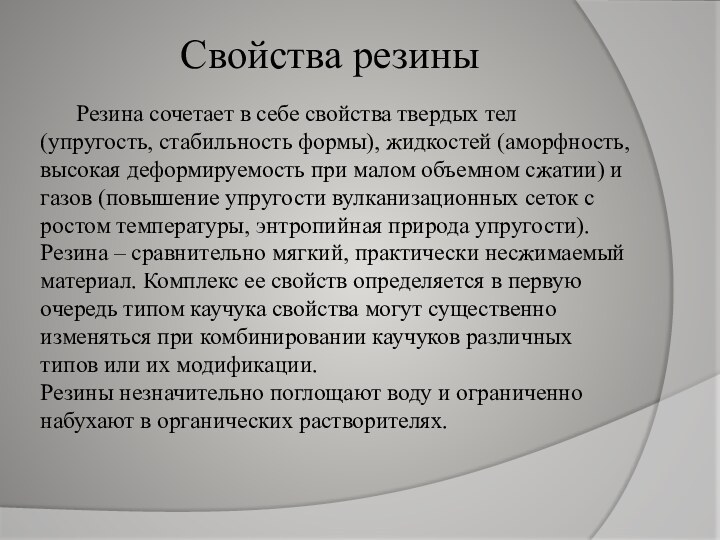

Резина сочетает в себе свойства твердых тел

(упругость, стабильность формы), жидкостей (аморфность, высокая деформируемость при малом

объемном сжатии) и газов (повышение упругости вулканизационных сеток с ростом температуры, энтропийная природа упругости).

Резина – сравнительно мягкий, практически несжимаемый материал. Комплекс ее свойств определяется в первую очередь типом каучука cвойства могут существенно изменяться при комбинировании каучуков различных типов или их модификации.

Резины незначительно поглощают воду и ограниченно набухают в органических растворителях.

Слайд 8

Формование резиновых изделий

Формование резинотехнических изделий любой сложности является

одной из основных стадий технологи¬ческого процесса изготовления изделия из

резины и заключается в доведении перерабатываемой смеси до вязкотекучего состояния (обычно за счет разогрева смеси) и придания ей необходимой формы. Осуществляется это различными способами, наибольшее распространенным методом являет горячее прессование. В основе формования лежит течение резиновых компазиций под воздействием давления.

Основными параметрами формования являются давление, при-ложенное к смеси, температура смеси и формы, скорость и время формования.

Пресс для формования резины

Слайд 9

Вулканизация

Сырая резина проходит процесс вулканизации. Вулканизация представляет собой

соединение макромолекул каучука по реакционноспособным участкам поперечными химическими связями

и как правило, сопровождается тепловыми, окислительными, полимеризационными явлениями.

Слайд 10

Процесс вулканизации состоит из четырех стадий:

Подвулканизация – стадия,

в конце которой из-за образования ча-сти поперечных химических связей

сырая резина теряет спо¬собность к пластическому течению.

2. Недовулканизацня – стадия, которая характеризуется увеличивающейся степенью вулканизации; при этом свойства вулканизатов изменяются монотонно, приближаясь к максимальным значениям.

3. Оптимум вулканизации - стадия, при которой резинотехническое изделие любой сложности достигается наилучшее сочетание физико-механических свойств, в частности максимальные прочность на разрыв и сопротивление старению,.

4. Перевулканизация — стадия, в которой для многих синтетических каучуков еще несколько повышается модуль. При перевулканизации сырая резина из натурального и синтетического изопренового каучуков характеризуется уменьшением степени сшивки. Наступает реверсия вулканизации, когда распадается большее количество связей, чем образуется вновь.

Слайд 11

Трудно представить сегодняшнюю насыщенную и технологичную жизнь человека,

без такого материала как резина. А ведь еще несколько

веков назад о резиновых изделиях высокого качества можно было только мечтать. Теперь же этот материал незаменим в медицине, промышленности, технике, бытовой повседневной жизни.

Резины широко используют в технике, сельском хозяйстве, быту, медицине, строительстве, спорте. Ассортимент резиновых изделий насчитывает более 60 тыс. наименований. Среди них: шины, транспортные ленты, приводные ремни, рукава, амортизаторы, уплотнители, сальники, манжеты, кольца и др., кабельные изделия, обувь, ковры, трубки, покрытия и облицовочные материалы, прорезиненные ткани, герметики и др. Более половины объема вырабатываемой резины используется в производстве шин.

Таким образом, щедрая природа и научные факторы смогли дать миру такой материал как резина, которая позволяет развивать современные технические и медицинские наработки, улучшая их своими природными свойствами. На сегодняшний день, резина – это один из самых прочных, выносливых и универсальных материалов человечества.