- Главная

- Разное

- Бизнес и предпринимательство

- Образование

- Развлечения

- Государство

- Спорт

- Графика

- Культурология

- Еда и кулинария

- Лингвистика

- Религиоведение

- Черчение

- Физкультура

- ИЗО

- Психология

- Социология

- Английский язык

- Астрономия

- Алгебра

- Биология

- География

- Геометрия

- Детские презентации

- Информатика

- История

- Литература

- Маркетинг

- Математика

- Медицина

- Менеджмент

- Музыка

- МХК

- Немецкий язык

- ОБЖ

- Обществознание

- Окружающий мир

- Педагогика

- Русский язык

- Технология

- Физика

- Философия

- Химия

- Шаблоны, картинки для презентаций

- Экология

- Экономика

- Юриспруденция

Что такое findslide.org?

FindSlide.org - это сайт презентаций, докладов, шаблонов в формате PowerPoint.

Обратная связь

Email: Нажмите что бы посмотреть

Презентация на тему Сущность и характеристика литейного производства. Специальные способы литья

Содержание

- 2. Металлургическое производствоПРОИЗВОДСТВО ЧУГУНАДомна— шахтная печь высотой 100

- 3. Производство сталиКислородный конвертер— грушевидный сосуд , выложенный

- 4. Производство сталиМартеновская печь имеет плавильное пространство 4,

- 5. Литьем называют процесс изготовления фасонных заготовок (

- 6. Процесс литья состоит из следующих операций: 1)

- 7. ВАГРАНКАВагранка ( рис. 10) - шахтная печь

- 8. ДУГОВАЯ ЭЛЕКТРОПЕЧЬДуговая электропечь - промышленная печь, в

- 9. ИНДУКЦИОННЫЕ И ЭЛЕКТРИЧЕСКИЕ ПЕЧИИндукционные электропечи - металл

- 10. ЛИТЬЕ В ЗЕМЛЮДревнейший способ литья. Выполняется по

- 11. Литье по деревянным моделям используется в единичном

- 12. Скачать презентацию

- 13. Похожие презентации

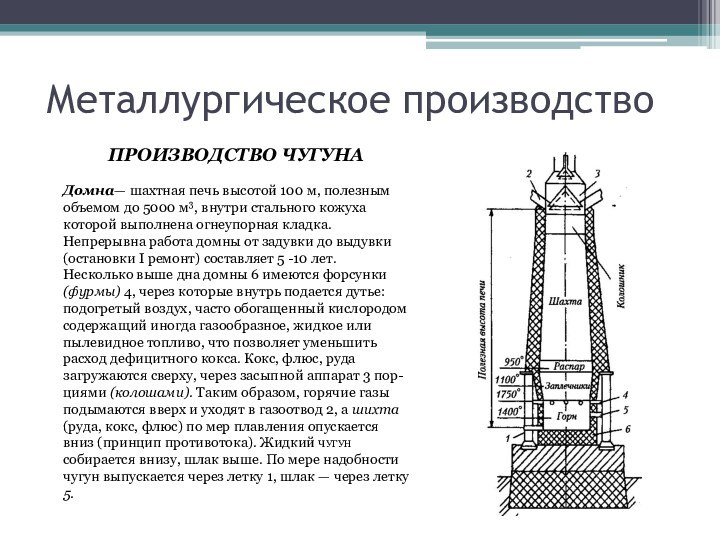

Металлургическое производствоПРОИЗВОДСТВО ЧУГУНАДомна— шахтная печь высотой 100 м, полезным объемом до 5000 м3, внутри стального кожуха которой выполнена огнеупорная кладка. Непрерывна работа домны от задувки до выдувки (остановки I ремонт) составляет 5 -10 лет. Несколько выше

Слайд 3

Производство стали

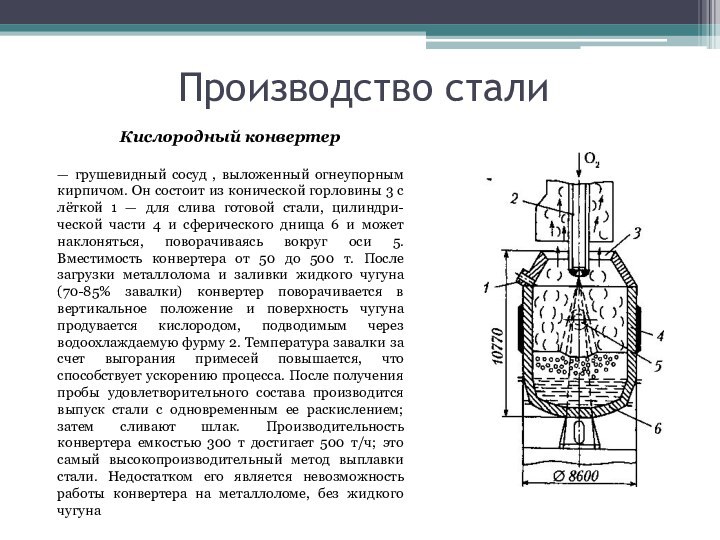

Кислородный конвертер

— грушевидный сосуд , выложенный огнеупорным

кирпичом. Он состоит из конической горловины 3 с лёткой

1 — для слива готовой стали, цилиндри-ческой части 4 и сферического днища 6 и может наклоняться, поворачиваясь вокруг оси 5. Вместимость конвертера от 50 до 500 т. После загрузки металлолома и заливки жидкого чугуна (70-85% завалки) конвертер поворачивается в вертикальное положение и поверхность чугуна продувается кислородом, подводимым через водоохлаждаемую фурму 2. Температура завалки за счет выгорания примесей повышается, что способствует ускорению процесса. После получения пробы удовлетворительного состава производится выпуск стали с одновременным ее раскислением; затем сливают шлак. Производительность конвертера емкостью 300 т достигает 500 т/ч; это самый высокопроизводительный метод выплавки стали. Недостатком его является невозможность работы конвертера на металлоломе, без жидкого чугуна

Слайд 4

Производство стали

Мартеновская печь имеет плавильное пространство 4, ограниченное

снизу подом 7 (на котором находится ванна выплавляемого металла),

сверху — сводом 3. По сторонам плавильного пространства находятся головки 1 и 5 с каналами 2 для подвода природного газа и воздуха. Завалка шихты (жидкий чугун, лом, руда, флюс) производится через окна 8 в передней стенке печи. Природный газ и воздух проходят через регенераторы 6 нагреваются и смешиваются в плавильном пространстве, газ сгорает, плавит шихту, а затем через каналы 2 головки 1 поступает в регенераторы 9 и нагревает их, после чего уходит через дымовую трубу. Мартеновская печь работает как с чугуном, так и с металлоломом, однако значительно уступают конвертерам по производительности (около 80 т/ч), капиталь-рым затратам и трудоемкости. Оптимальны мартеновские печи емкостью 500-600 т. Средний съем стали с 1 м2 площади пода мартеновской печи составляет около 10 т/м2 в сутки, расход условного топлива 80-120 кг на 1 т сталиСлайд 5 Литьем называют процесс изготовления фасонных заготовок ( деталей)

путем заливки расплавленного металла в форму, полость которой имеет

конфигурацию деталей. После затвердевания металла в форме получается отливка. Эти заготовки в дальнейшем подвергаются механической обработке.

Слайд 6

Процесс литья состоит из следующих операций:

1) плавка

металла из чушек, стального лома и отходов;

2) заливка

жидкого металла в форму;3) охлаждение и затвердевание жидкого металла в форме;

4) извлечение (выбивка) заготовки из формы;

5) удаление литников и очистка отливки от формовочной земли.

Основным инструментом ( оснасткой) литейного производства является литейная форма. От точности и качества изготовления последней зависит качество отливки. Формы делятся на разовые (одна отливка), полупостоянные ( несколько штук отливок) и постоянные (от десятков до 10 5 отливок).

Слайд 7

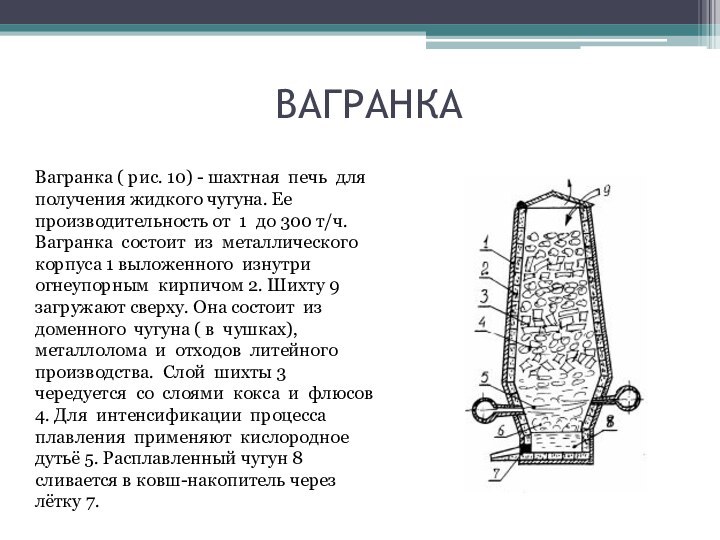

ВАГРАНКА

Вагранка ( рис. 10) - шахтная печь для

получения жидкого чугуна. Ее производительность от 1 до 300

т/ч. Вагранка состоит из металлического корпуса 1 выложенного изнутри огнеупорным кирпичом 2. Шихту 9 загружают сверху. Она состоит из доменного чугуна ( в чушках), металлолома и отходов литейного производства. Слой шихты 3 чередуется со слоями кокса и флюсов 4. Для интенсификации процесса плавления применяют кислородное дутьё 5. Расплавленный чугун 8 сливается в ковш-накопитель через лётку 7.

Слайд 8

ДУГОВАЯ ЭЛЕКТРОПЕЧЬ

Дуговая электропечь - промышленная печь, в которой

тепло электрической дуги 5 используется для плавки металла (

сталь, чугун). Металлический корпус 1 выложен огнеупорным кирпичом 2. В крышке 3 укрепляются электроды 4. В такой печи достигается температура ~2500°С. Вместимость печей достигает 150 т. Электроды могут быть постоянные ( не расходуемые: графитовые, вольфрамовые) и расходуемые - из металла близкого по составу к расплавляемому.

Слайд 9

ИНДУКЦИОННЫЕ И ЭЛЕКТРИЧЕСКИЕ ПЕЧИ

Индукционные электропечи - металл помещается

в переменное магнитное поле высокой частоты, в результате чего

в металле индуцируется переменный электрический ток, разогревающий металл (1500-1600°С).Электрические печи сопротивления - в них источником тепла является спираль из нихрома; применяют такие печи в основном для плавки цветных металлов и сплавов с невысокой температурой плавлени

Слайд 10

ЛИТЬЕ В ЗЕМЛЮ

Древнейший способ литья. Выполняется по двум

вариантам:

ручной формовкой по деревянным моделям

машинной формовкой по

металлическим моделям.До 80% всех отливок получается литьем в землю.

Слайд 11

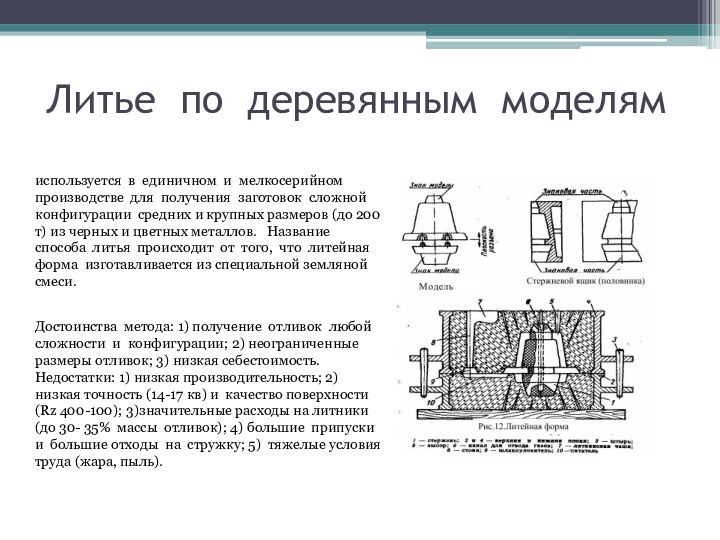

Литье по деревянным моделям

используется в единичном и

мелкосерийном производстве для получения заготовок сложной конфигурации средних и

крупных размеров (до 200 т) из черных и цветных металлов. Название способа литья происходит от того, что литейная форма изготавливается из специальной земляной смеси.Достоинства метода: 1) получение отливок любой сложности и конфигурации; 2) неограниченные размеры отливок; 3) низкая себестоимость. Недостатки: 1) низкая производительность; 2) низкая точность (14-17 кв) и качество поверхности (Rz 400-100); 3)значительные расходы на литники (до 30- 35% массы отливок); 4) большие припуски и большие отходы на стружку; 5) тяжелые условия труда (жара, пыль).