сварочных импульсов, образующих сварочные прихватки.

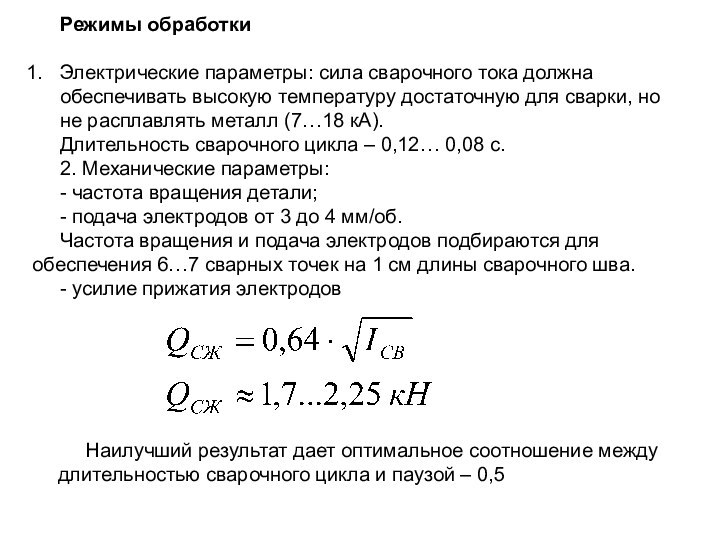

Приварка осуществляется мощными импульсами тока

к изношенной поверхности деталей компактных или порошковых материалов. Длительность импульса 0,02…0,16 сек., сила тока 4…30 кА.