Слайд 2

Общие сведения о передачах

Определение:

Передача − устройство, предназначенное для

передачи энергии из одной точки пространства в другую, расположенную

на некотором расстоянии от первой.

В зависимости от вида передаваемой энергии передачи: механические, электрические, гидравлические, пневматические и т.п.

Механическая передача − устройство (механизм, агрегат), предназначенное для передачи энергии механического движения, как правило, с преобразованием его кинематических и силовых параметров, а иногда и самого вида движения.

Наибольшее распространение в технике получили механические передачи вращательного движения, которым в курсе деталей машин уделено основное внимание (далее под термином передача подразумевается, если это не оговорено особо, именно механическая передача вращательного движения).

Слайд 3

Классификация механических передач вращательного движения (2 слайда):

1. По

способу передачи движения от входного вала к выходному:

1.1. Передачи

зацеплением:

1.1.1. с непосредственным контактом тел вращения − зубчатые, червячные, винтовые;

1.1.2. с гибкой связью − цепные, зубчато-ременные.

1.2. Фрикционные передачи:

1.2.1. с непосредственным контактом тел вращения – фрикционные;

1.2.2. с гибкой связью - ременные.

2. По взаимному расположению валов в пространстве:

2.1. с параллельными осями валов − зубчатые с цилиндрическими колесами, фрикционные с цилиндрическими роликами, цепные;

2.2. с пересекающимися осями валов - зубчатые и фрикционные конические, фрикционные лобовые;

2.3. с перекрещивающимися осями - зубчатые - винтовые и коноидные, червячные, лобовые фрикционные со смещением ролика.

3. По характеру изменения угловой скорости выходного вала по отношению к входному: редуцирующие (понижающие) и мультиплицирующие (повышающие).

Слайд 4

4. По характеру изменения передаточного отношения (числа): передачи

с постоянным (неизменным) передаточным отношением и передачи с переменным

передаточным отношением, изменяемым или по величине, или по направлению или и то и другое вместе.

5. По подвижности осей и валов: с неподвижными осями валов − рядовые передачи (коробки скоростей, редукторы), передачи с подвижными осями валов (планетарные передачи, вариаторы с поворотными роликами).

6. По количеству ступеней преобразования движения: одно-, двух-, трех-, и многоступенчатые.

7. По конструктивному оформлению: закрытые и открытые (бескорпусные).

Слайд 5

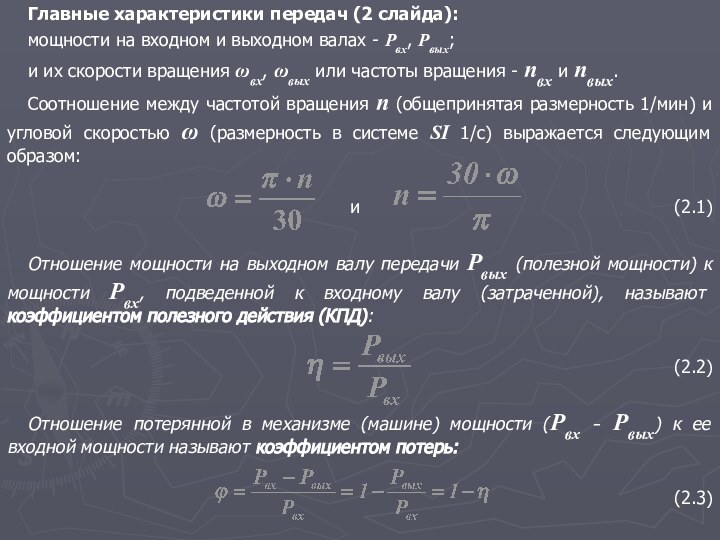

Главные характеристики передач (2 слайда):

мощности на входном и

выходном валах - Pвх, Pвых;

и их скорости вращения

ωвх, ωвых или частоты вращения - nвх и nвых.

Соотношение между частотой вращения n (общепринятая размерность 1/мин) и угловой скоростью ω (размерность в системе SI 1/с) выражается следующим образом:

и (2.1)

Отношение мощности на выходном валу передачи Pвых (полезной мощности) к мощности Pвх, подведенной к входному валу (затраченной), называют коэффициентом полезного действия (КПД):

(2.2)

Отношение потерянной в механизме (машине) мощности (Pвх - Pвых) к ее входной мощности называют коэффициентом потерь:

(2.3)

Слайд 6

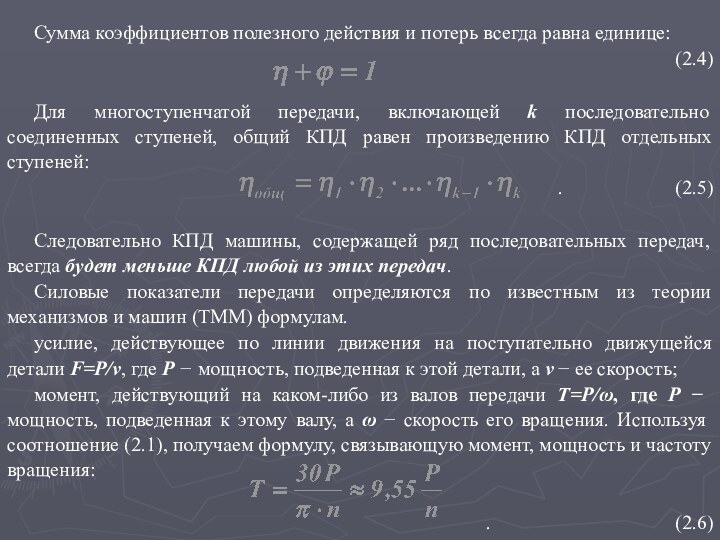

Сумма коэффициентов полезного действия и потерь всегда равна

единице:

(2.4)

Для многоступенчатой передачи, включающей k последовательно соединенных ступеней, общий

КПД равен произведению КПД отдельных ступеней:

. (2.5)

Следовательно КПД машины, содержащей ряд последовательных передач, всегда будет меньше КПД любой из этих передач.

Силовые показатели передачи определяются по известным из теории механизмов и машин (ТММ) формулам.

усилие, действующее по линии движения на поступательно движущейся детали F=P/v, где P − мощность, подведенная к этой детали, а v − ее скорость;

момент, действующий на каком-либо из валов передачи T=P/ω, где P − мощность, подведенная к этому валу, а ω − скорость его вращения. Используя соотношение (2.1), получаем формулу, связывающую момент, мощность и частоту вращения:

. (2.6)

Слайд 7

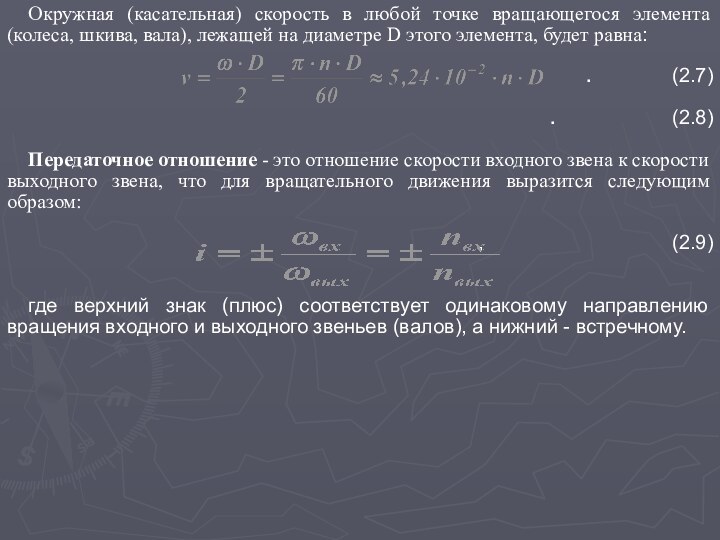

Окружная (касательная) скорость в любой точке вращающегося элемента

(колеса, шкива, вала), лежащей на диаметре D этого элемента,

будет равна:

. (2.7)

. (2.8)

Передаточное отношение - это отношение скорости входного звена к скорости выходного звена, что для вращательного движения выразится следующим образом:

, (2.9)

где верхний знак (плюс) соответствует одинаковому направлению вращения входного и выходного звеньев (валов), а нижний - встречному.

Слайд 8

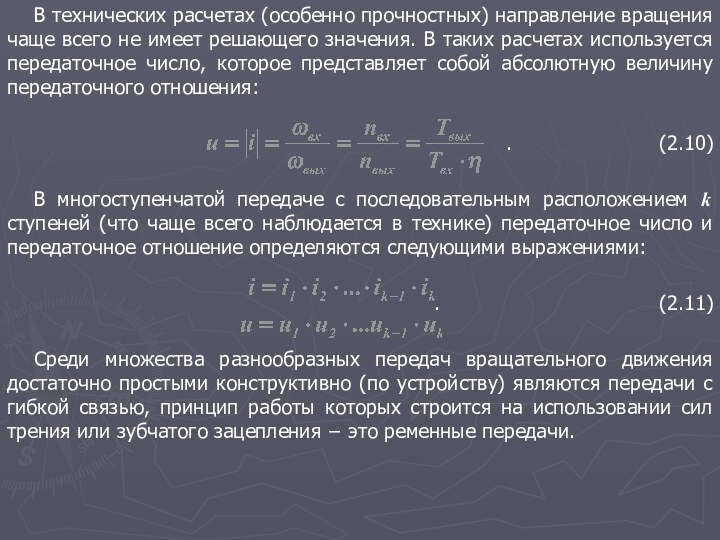

В технических расчетах (особенно прочностных) направление вращения чаще

всего не имеет решающего значения. В таких расчетах используется

передаточное число, которое представляет собой абсолютную величину передаточного отношения:

. (2.10)

В многоступенчатой передаче с последовательным расположением k ступеней (что чаще всего наблюдается в технике) передаточное число и передаточное отношение определяются следующими выражениями:

. (2.11)

Среди множества разнообразных передач вращательного движения достаточно простыми конструктивно (по устройству) являются передачи с гибкой связью, принцип работы которых строится на использовании сил трения или зубчатого зацепления − это ременные передачи.

Слайд 9

Общие сведения..

Определение:

Зубчатая передача - трехзвенный механизм, включающий

два подвижных звена, взаимодействующих между собой через высшую зубчатую

кинематическую пару и образующих с третьим неподвижным звеном низшие (вращательные или поступательные) кинематические пары (рис. 4.1). .

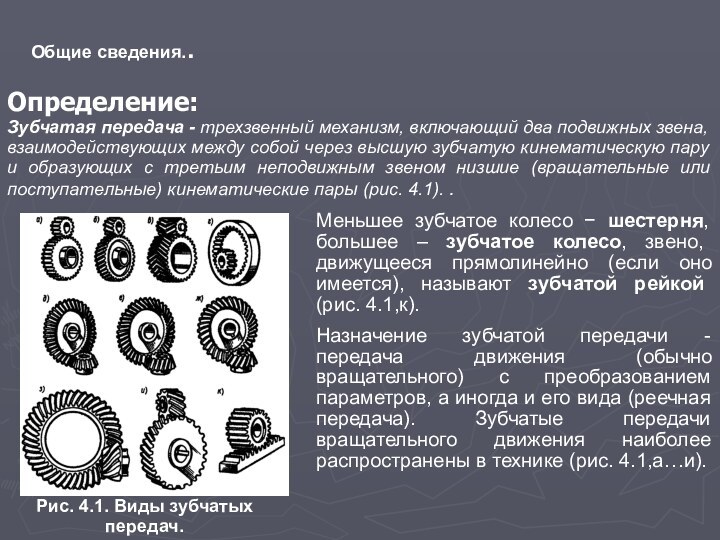

Рис. 4.1. Виды зубчатых передач.

Меньшее зубчатое колесо − шестерня, большее – зубчатое колесо, звено, движущееся прямолинейно (если оно имеется), называют зубчатой рейкой (рис. 4.1,к).

Назначение зубчатой передачи - передача движения (обычно вращательного) с преобразованием параметров, а иногда и его вида (реечная передача). Зубчатые передачи вращательного движения наиболее распространены в технике (рис. 4.1,а…и).

Слайд 10

Классификация зубчатых передач

По величине передаточного числа:

с передаточным

числом u ≥ 1 – редуцирующие (редукторы )

с передаточным

числом u < 1 – мультиплицирующие (мультипликаторы).

По взаимному расположению валов:

с параллельными валами − цилиндрические (рис. 4.1, а…г);

с пересекающимися осями валов – (рис. 4.1, д…ж);

с перекрещивающимися осями валов - червячные, винтовые (рис. 4.1, и), гипоидные (рис. 4.1, з);

с преобразованием движения – реечные (рис. 4.1, к).

По расположению зубьев относительно образующей поверхности колеса:

прямозубые - продольная ось зуба параллельна образующей поверхности колеса (рис. 4.1, а, г, д, к);

косозубые - продольная ось зуба направлена под углом к образующей поверхности колеса (рис. 4.1, б, е, и);

шевронные - зуб выполнен в форме двух косозубых колес со встречным наклоном осей зубьев (рис. 4.1, в);

с круговым зубом - ось зуба выполнена по окружности относительно образующей поверхности колеса (рис. 4.1, ж, з).

Слайд 11

Продолжение: Классификация ЗП

По форме зацепляющихся звеньев:

с внешним

зацеплением - зубья направлены своими вершинами от оси вращения

колеса (рис. 4.1, а…в);

с внутренним зацеплением - зубья одного из зацепляющихся колес направлены своими вершинами к оси вращения колеса (рис. 4.1, г);

реечное зацепление - одно из колес заменено прямолинейной зубчатой рейкой (рис. 4.1, к)

По форме рабочего профиля зуба:

эвольвентные - рабочий профиль зуба очерчен по эвольвенте круга (линия описываемая точкой прямой, катящейся без скольжения по окружности);

циклоидальные - рабочий профиль зуба очерчен по круговой циклоиде (линия описываемая точкой окружности, катящейся без скольжения по другой окружности);

цевочное (разновидность циклоидального) – зубья одного из зацепляющихся колес заменены цилиндрическими пальцами – цевками;

с круговым профилем зуба (зацепление Новикова) – рабочие профили зубьев образованы дугами окружности практически одинаковых радиусов.

Слайд 12

Достоинства зубчатых передач:

1. Высокая надежность работы в

широком диапазоне нагрузок и скоростей.

2. Большой ресурс.

3.

Малые габариты.

4 Высокий КПД.

5. Относительно малые нагрузки на валы и подшипники.

6. Постоянство передаточного числа.

7. Простота обслуживания.

Недостатки зубчатых передач:

1.Сложность изготовления и ремонта (необходимо высокоточное специализированное оборудование).

2. Относительно высокий уровень шума, особенно на больших скоростях.

3. Нерациональное использование зубьев – в работе передачи одновременно участвуют обычно не более двух зубьев каждого из зацепляющихся колёс.

Слайд 13

Конструктивные (геометрические) параметры цилиндрических ЗП:

Межосевое расстояние aw

– расстояние между геометрическими осями валов, на которых закреплены

шестерня и зубчатое колесо.

Диаметры начальных цилиндров (окружностей) dw1 и dw2 зацепляющихся зубчатых колес – диаметры мнимых цилиндров, которые в процессе работы передачи обкатываются один по другому без проскальзывания. При изменении межосевого расстояния передачи меняются и диаметры начальных цилиндров (окружностей). У отдельно взятого колеса диаметра начального цилиндра (окружности) не существует.

Эти параметры передачи связаны между собой простым соотношением

, (4.1)

где знак «+» относится к внешнему зацеплению (рис. 4.1, а…в, и), а знак «−» − к внутреннему (рис. 4.1, г).

Числа зубьев зубчатых колес z1 и z2. Суммарное число зубьев колес, участвующих в передаче

. (4.2)

Делительные диаметры d1 и d2 зубчатых колес, участвующих в зацеплении – диаметры цилиндров (окружностей) по которым без скольжения обкатывается инструмент при нарезании зубьев колеса методом обкатки. У большинства зубчатых передач (при отсутствии ошибок в изготовлении) делительные диаметры и диаметры начальных цилиндров совпадают, то

есть dw1 = d1 и dw2 = d2. Так как делительные диаметры связаны с процессом изготовления зубчатого колеса, каждое из которых изготавливается отдельно, то делительный диаметр имеется у каждого отдельно взятого колеса.

Слайд 14

Модуль зацепления m, − часть делительного диаметра, приходящаяся

на один зуб колеса, следовательно для любого нормального зубчатого

колеса

. (4.3)

Модуль − основная размерная характеристика зубьев колеса. Модуль стандартизован, то есть при проектировании передачи выбирается из ряда стандартных значений.

Окружной делительный шаг зубьев p − расстояние между одноименными боковыми поверхностями двух соседних зубьев, измеренное по дуге делительной окружности. Так как длина делительной окружности равна π⋅d, то, учитывая (4.3), для любого зубчатого колеса имеем

. (4.4)

Из сказанного следует, в зацеплении могут находиться только зубчатые колеса с одинаковым модулем.

Слайд 15

Кинематические параметры зубчатых передач − это угловые скорости

ω1 и ω2, частоты вращения n1, n2 ведущего и

ведомого зубчатых колес и передаточное число u зубчатой передачи, вычисляемое по соотношению

(4.5)

Учитывая вышеизложенное, нетрудно установить, что

(4.6)

Для нормальной работы зубчатой передачи (обеспечение плавности работы, отсутствие излишних вибраций и инерционных сил, относительно высокий КПД зубчатого зацепления) форма рабочей поверхности профиля зубьев должна удовлетворять следующим требованиям:

1) в течение времени взаимодействия рабочих поверхностей двух сопряженных зубьев ведущего и ведомого колес передаточное отношение должно сохраняться постоянным (основная теорема зубчатого зацепления);

2) профиль зуба должен обеспечивать выполнение условия 1 при зацеплении данного колеса с любым другим колесом того же модуля;

3) профиль зуба должен обеспечивать возможность изготовления колеса любого диаметра одним инструментом;

4) инструмент для нарезания зубьев должен быть простым и легко доступным для изготовления и контроля.

Слайд 16

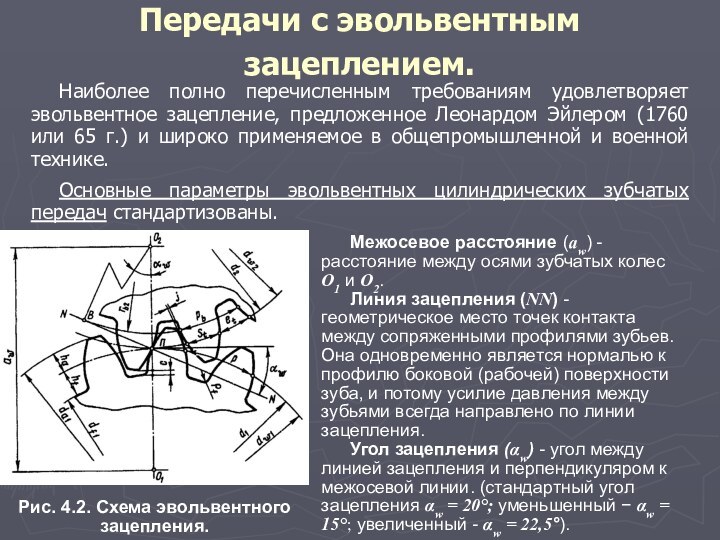

Передачи с эвольвентным зацеплением.

Наиболее полно перечисленным требованиям

удовлетворяет эвольвентное зацепление, предложенное Леонардом Эйлером (1760 или 65

г.) и широко применяемое в общепромышленной и военной технике.

Основные параметры эвольвентных цилиндрических зубчатых передач стандартизованы.

Рис. 4.2. Схема эвольвентного зацепления.

Межосевое расстояние (аw) - расстояние между осями зубчатых колес О1 и О2.

Линия зацепления (NN) - геометрическое место точек контакта между сопряженными профилями зубьев. Она одновременно является нормалью к профилю боковой (рабочей) поверхности зуба, и потому усилие давления между зубьями всегда направлено по линии зацепления.

Угол зацепления (αw) - угол между линией зацепления и перпендикуляром к межосевой линии. (стандартный угол зацепления αw = 20°; уменьшенный − αw = 15°; увеличенный - αw = 22,5°).

Слайд 17

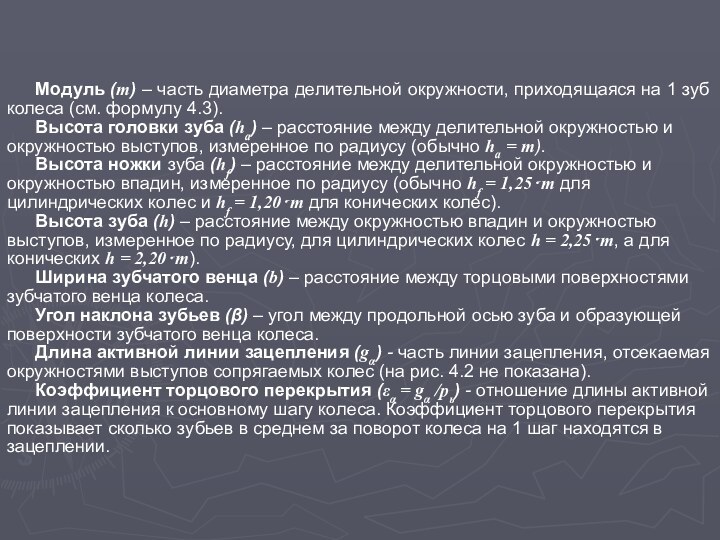

Модуль (m) – часть диаметра делительной окружности, приходящаяся

на 1 зуб колеса (см. формулу 4.3).

Высота головки зуба

(hа) – расстояние между делительной окружностью и окружностью выступов, измеренное по радиусу (обычно hа = m).

Высота ножки зуба (hf) – расстояние между делительной окружностью и окружностью впадин, измеренное по радиусу (обычно hf = 1,25⋅m для цилиндрических колес и hf = 1,20⋅m для конических колес).

Высота зуба (h) – расстояние между окружностью впадин и окружностью выступов, измеренное по радиусу, для цилиндрических колес h = 2,25⋅m, а для конических h = 2,20⋅m).

Ширина зубчатого венца (b) – расстояние между торцовыми поверхностями зубчатого венца колеса.

Угол наклона зубьев (β) – угол между продольной осью зуба и образующей поверхности зубчатого венца колеса.

Длина активной линии зацепления (gα) - часть линии зацепления, отсекаемая окружностями выступов сопрягаемых колес (на рис. 4.2 не показана).

Коэффициент торцового перекрытия (εα = gα /рь) - отношение длины активной линии зацепления к основному шагу колеса. Коэффициент торцового перекрытия показывает сколько зубьев в среднем за поворот колеса на 1 шаг находятся в зацеплении.

Слайд 18

Причины неисправности зубчатых колес

При передаче крутящего момента, в

зацеплении зубчатых колес возникают силы взаимодействия под влиянием которых

в зубьях возникает сложное напряженное состояние.

Главное влияние на работоспособность зубчатых колес оказывают два основных вида напряжений:

σ -контактные напряжения, H /мм2 ;

σ –напряжения изгиба, H /мм2

Переменные напряжения являются причиной усталостного разрушения зубьев. Все виды разрушения зубьев сводятся либо к поломке зубьев либо к разрушению их контактных поверхностей.

Поломка зубьев является наиболее опасным видом разрушения, приводящим к выходу из строя передачи и часто к разрушению других деталей и узлов машины.

Слайд 19

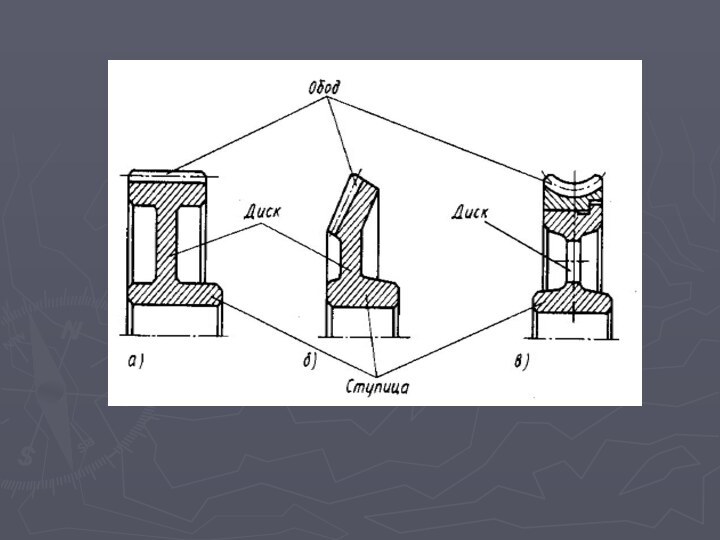

Конструктивные особенности и параметры ЦКЗП.

В зубчатых колесах

можно выявить 4 основных элемента:

зубчатый венец, включающий зубья,

предназначенные для взаимодействия с сопряженным зубчатым колесом;

обод – часть зубчатого колеса, несущая зубчатый венец (1 на рис. 5.1, г и 5.2, а); наиболее часто обод совмещают с зубчатым венцом, но иногда их выполняют раздельными (например, из разных материалов);

ступица − часть зубчатого колеса, соединяющая его с валом, несущим зубчатое колесо (3 на рис. 5.1, г и 5.2, а); зубчатые колеса малого диаметра по сравнению с валом, несущим это колесо, выполняются, как правило, за одно целое с этим валом и называются вал-шестерня (рис. 5.1, д и 5.2, б);

диск − часть зубчатого колеса, соединяющая обод со ступицей; в литых и сварных зубчатых колесах диск зачастую заменяется отдельными спицами

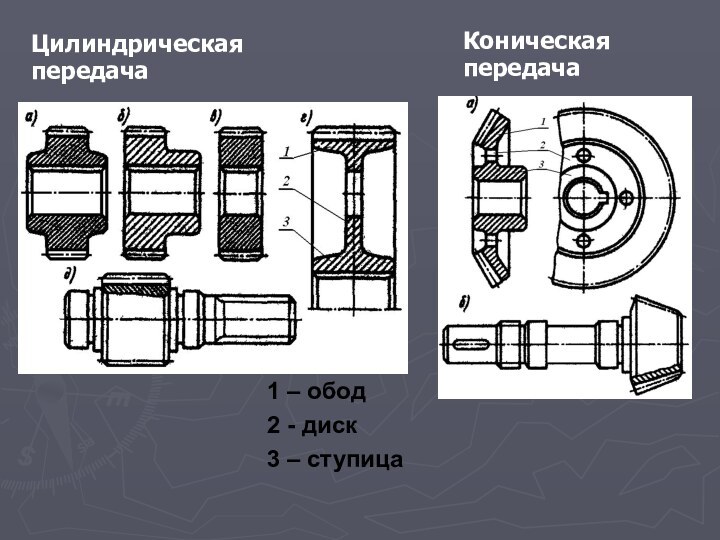

Слайд 20

Цилиндрическая передача

Коническая передача

1 – обод

2 - диск

3 –

ступица

Слайд 22

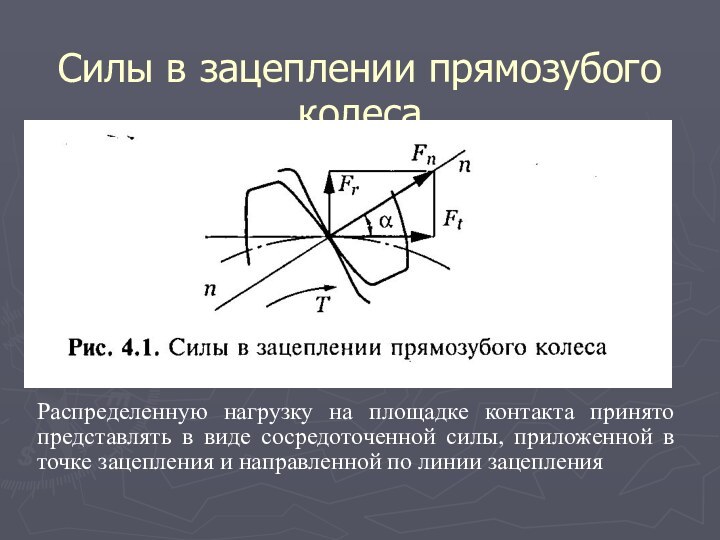

Силы в зацеплении прямозубого колеса

Распределенную нагрузку на площадке

контакта принято представлять в виде сосредоточенной силы, приложенной в

точке зацепления и направленной по линии зацепления

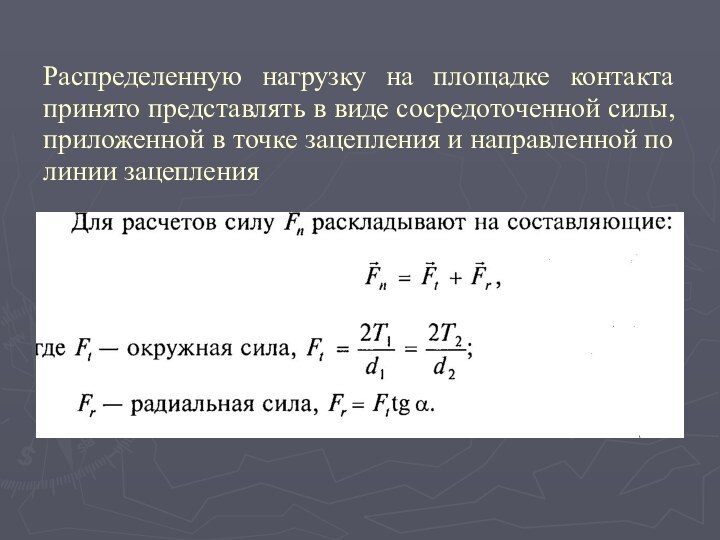

Слайд 23

Распределенную нагрузку на площадке контакта принято представлять в

виде сосредоточенной силы, приложенной в точке зацепления и направленной

по линии зацепления

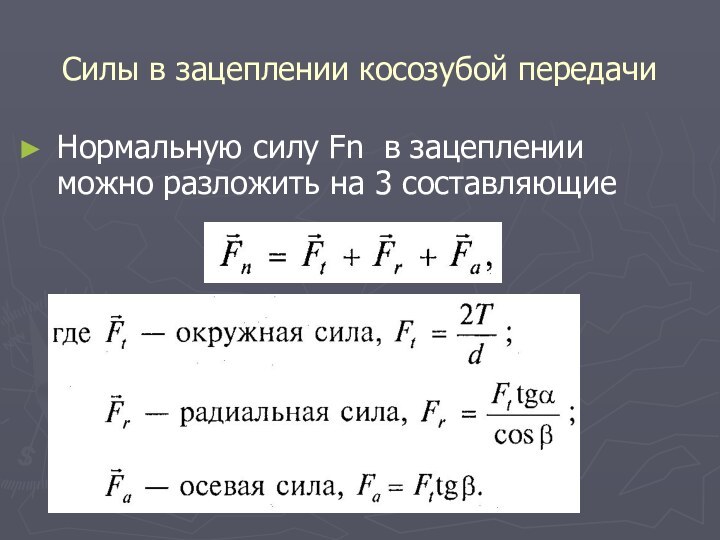

Слайд 24

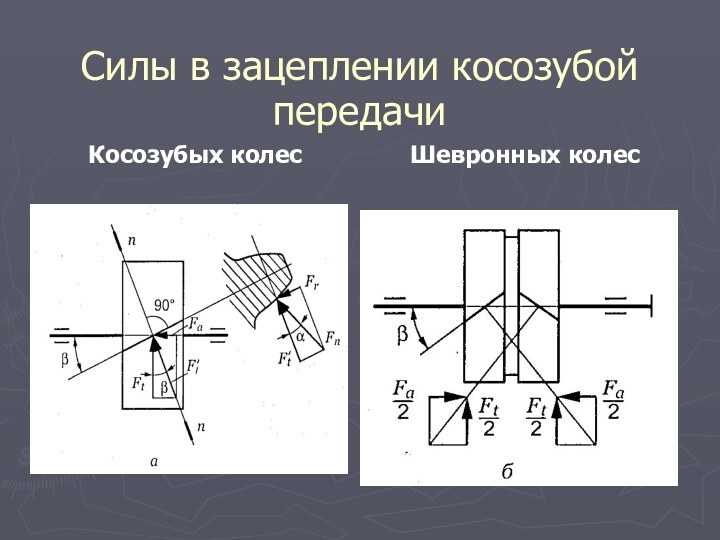

Силы в зацеплении косозубой передачи

Косозубых колес

Шевронных колес

Слайд 25

Силы в зацеплении косозубой передачи

Нормальную силу Fn в

зацеплении можно разложить на 3 составляющие