Слайд 2

Технология изготовления сварных конструкций включает в себя несколько

последовательно выполняемых операций.

Различают основные и вспомогательные операции.

Основными операциями

считают

заготовительные (18...24%),

сборочные (10...32%),

сварочные (14...27 %)

отделочные (5... 13%).

Отделочными являются контрольные операции, термическая и механическая обработка, окраска и упаковка.

Доля вспомогательных операций, связанных непосредственно со сваркой, составляет 5... 10 %, а общих, связанных, главным образом, с транспортировкой свариваемых элементов конструкции — 15...42%.

Слайд 3

Заготовительные операции:

правка листового и профильного проката,

разметка и наметка,

раскрой

проката,

обработка кромок и торцов,

гибочные и вальцовочные

работы

Слайд 4

Наиболее часто встречающиеся виды деформирования стальных листов

а — волнистость; б— серповидность; в — местное выпучивание;

г — заломленные кромки; д — местная вогнутость;

е — волнистость поперек части листа

Слайд 5

Правка

металла

Правку волнистости листов толщиной от 0,5 до

50 мм производят на многовалковых машинах с количеством валков

от 5 до 21. Валки располагают в шахматном порядке.

Нижние приводные валки располагают в неподвижной станине, верхние приводные валки — в подвижной части станины. В зависимости от толщины выправляемых листов подвижную часть станины поднимают или опускают с помощью привода нажима.

Листы толщиной более 40... 50 мм обычно правят под прессом. Тонкие листы, толщиной менее 0,5 мм, правят растяжением на специальных растяжных машинах. Серповидность листовой и широкополосной сталей (искривление в плоскости) поддается правке в ограниченной степени.

Слайд 6

Правка

металла

Правку профильного проката

производят на сортоправильных (углоправильных) машинах , работающих по той

же схеме, что и листоправильные.

Для двутавров и швеллеров такой способ используется только для исправления в плоскости меньшего момента сопротивления. Исправление в другой плоскости осуществляют изгибом на правильно-гибочных прессах кулачкового типа

Слайд 7

Правка

металла

Углоправильные вальцы:

1 —

электродвигатель;

2 — редуктор;

3 — литые рамки;

4

— верхние ролики;

5 — нижние приводные ролики

Слайд 8

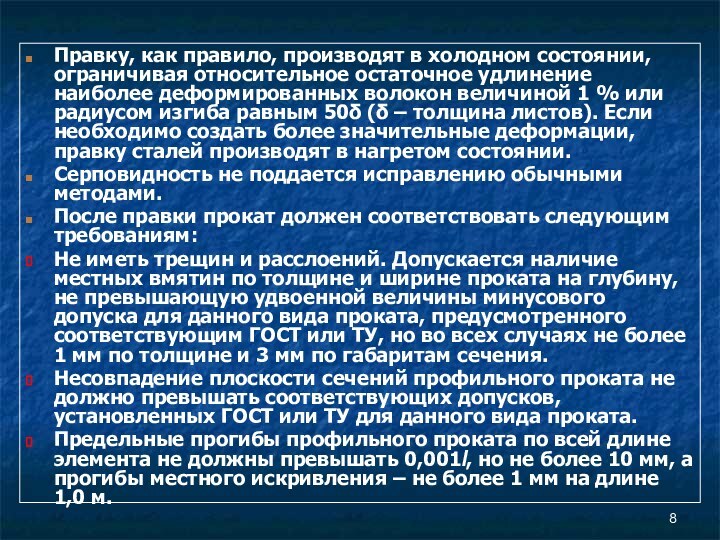

Правку, как правило, производят в холодном состоянии, ограничивая

относительное остаточное удлинение наиболее деформированных волокон величиной 1 %

или радиусом изгиба равным 50δ (δ – толщина листов). Если необходимо создать более значительные деформации, правку сталей производят в нагретом состоянии.

Серповидность не поддается исправлению обычными методами.

После правки прокат должен соответствовать следующим требованиям:

Не иметь трещин и расслоений. Допускается наличие местных вмятин по толщине и ширине проката на глубину, не превышающую удвоенной величины минусового допуска для данного вида проката, предусмотренного соответствующим ГОСТ или ТУ, но во всех случаях не более 1 мм по толщине и 3 мм по габаритам сечения.

Несовпадение плоскости сечений профильного проката не должно превышать соответствующих допусков, установленных ГОСТ или ТУ для данного вида проката.

Предельные прогибы профильного проката по всей длине элемента не должны превышать 0,001l, но не более 10 мм, а прогибы местного искривления – не более 1 мм на длине 1,0 м.

Слайд 9

Разметка деталей

Индивидуальная разметка листов трудоемка.

Наметка более производительна, однако изготовление специальных наметочных шаблонов не

всегда экономически целесообразно.

Оптический метод позволяет вести разметку без шаблона — по чертежу, проектируемому на размечаемую поверхность. Разметочно-маркировочные машины с пневмокернером производят разметку со скоростью до 8... 10 м/мин при точности +1 мм. В этих машинах применяют программное управление.

Использование приспособлений для мерной резки проката, а также машин для термической резки с масштабной фотокопировальной системой управления или программным управлением позволяет обходиться без разметки.

Слайд 10

Припуски на механическую обработку

(СП 53-101-98)

Слайд 11

Припуски на усадку от сварки

(СП 53-101-98)

Слайд 12

Механическая резка и обработка кромок

Резку деталей с

прямолинейными кромками из листов толщиной до 40 мм, как

правило, производят на гильотинных ножницах и пресс-ножницах. Разрезаемый лист 2 заводится между нижним 1 и верхним 4 ножами до упора 5, зажимается прижимом 3. Верхний нож, нажимая на лист, производит скалывание.

При длине отрезаемого элемента 1 ...4 м погрешность размера обычно составляет:

±(2...3) мм при резке по разметке

±(1,5...2,5) мм при резке по упору.

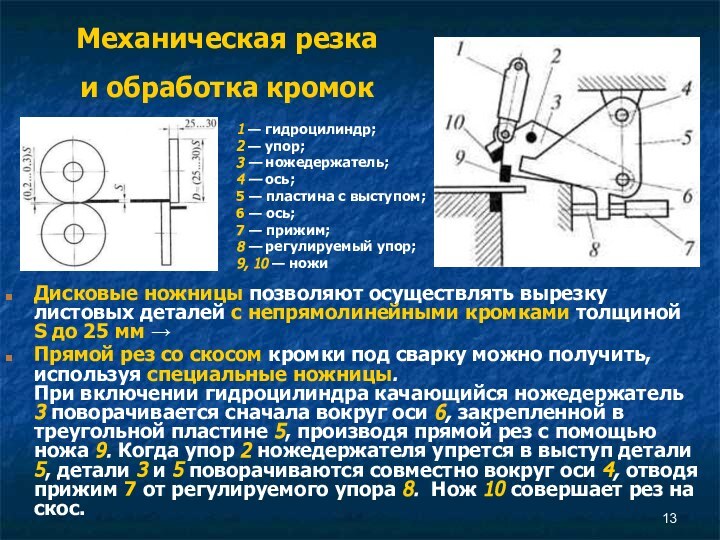

Слайд 13

Механическая резка

и обработка кромок

Дисковые ножницы позволяют

осуществлять вырезку листовых деталей с непрямолинейными кромками толщиной S

до 25 мм →

Прямой рез со скосом кромки под сварку можно получить, используя специальные ножницы. При включении гидроцилиндра качающийся ножедержатель 3 поворачивается сначала вокруг оси 6, закрепленной в треугольной пластине 5, производя прямой рез с помощью ножа 9. Когда упор 2 ножедержателя упрется в выступ детали 5, детали 3 и 5 поворачиваются совместно вокруг оси 4, отводя прижим 7 от регулируемого упора 8. Нож 10 совершает рез на скос.

1 — гидроцилиндр;

2 — упор;

3 — ножедержатель;

4 — ось;

5 — пластина с выступом; 6 — ось;

7 — прижим;

8 — регулируемый упор; 9, 10 — ножи

Слайд 14

Механическая резка и обработка кромок

При резке на ножницах

металл у кромки реза подвергается значительной пластической деформации. Если

эта кромка в дальнейшем попадает в зону сварки и полностью переплавляется, то дополнительной обработки не требуется. Если же эта кромка остается свободной, а конструкция работает при переменных нагрузках, то слой пластически деформированного металла целесообразно удалить последующей механической обработкой.

Слайд 15

Механическая резка и обработка кромок

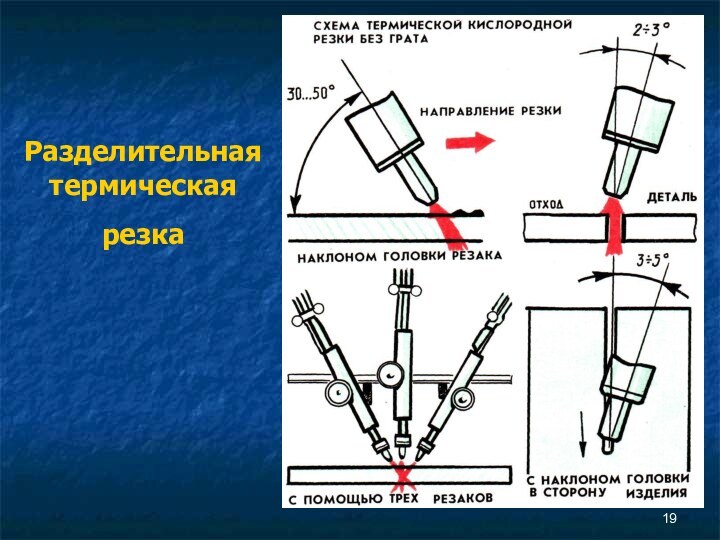

Слайд 19

Разделительная термическая резка

Слайд 21

Электродуговая

и плазменная

резка

Слайд 22

Форма подготовки кромок зависит от

толщины свариваемых деталей

способа сварки

Подготовка кромок

Слайд 23

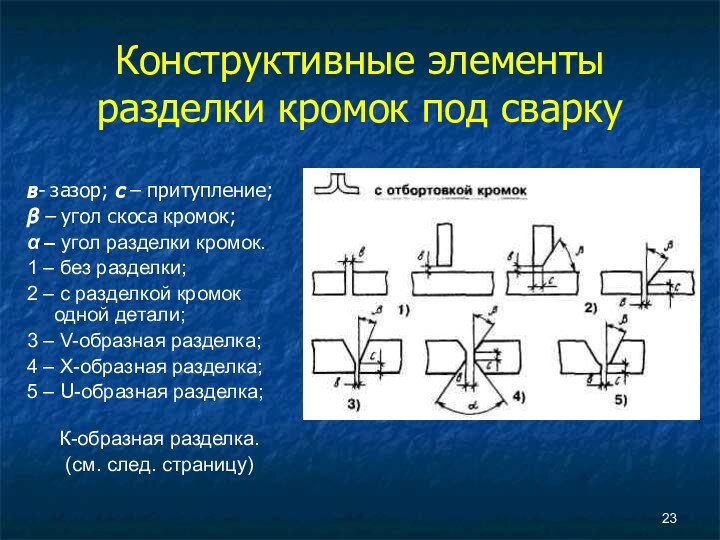

Конструктивные элементы разделки кромок под сварку

в- зазор; с

– притупление;

β – угол скоса кромок;

α – угол разделки

кромок.

1 – без разделки;

2 – с разделкой кромок одной детали;

3 – V-образная разделка;

4 – X-образная разделка;

5 – U-образная разделка;

К-образная разделка.

(см. след. страницу)

Слайд 25

Форма подготовленных кромок под сварку стыковых изделий

Слайд 26

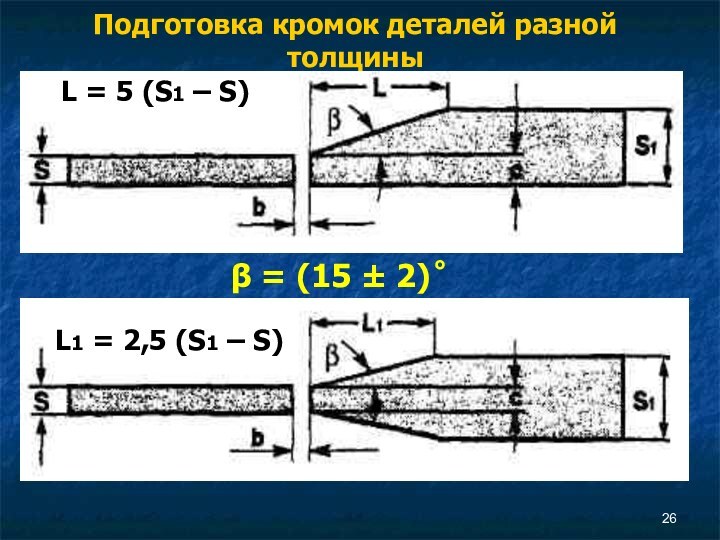

Подготовка кромок деталей разной толщины

β = (15 ±

2) ̊

L = 5 (S1 – S)

L1 =

2,5 (S1 – S)

Слайд 27

Допустимая наибольшая разность толщин стыкуемых деталей , свариваемых

без скоса кромок

При разности в толщине

свариваемых

деталей

(см. таблицу) можно

производить сварку с плавным переходом шва от одной детали к другой.

Слайд 28

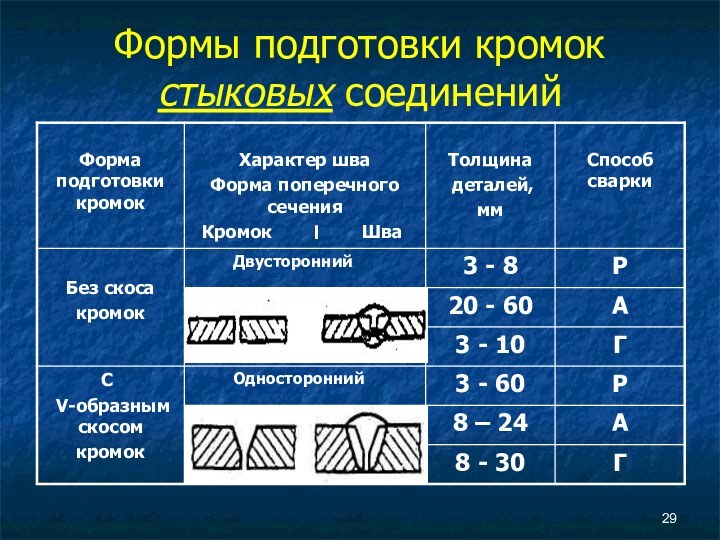

Формы подготовки кромок стыковых соединений

Слайд 29

Формы подготовки кромок стыковых соединений

Слайд 31

Формы подготовки кромок

угловых соединений

Слайд 32

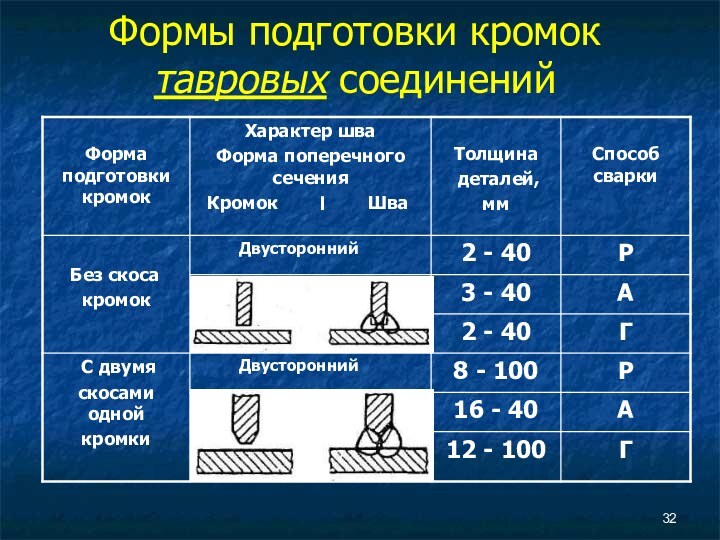

Формы подготовки кромок

тавровых соединений

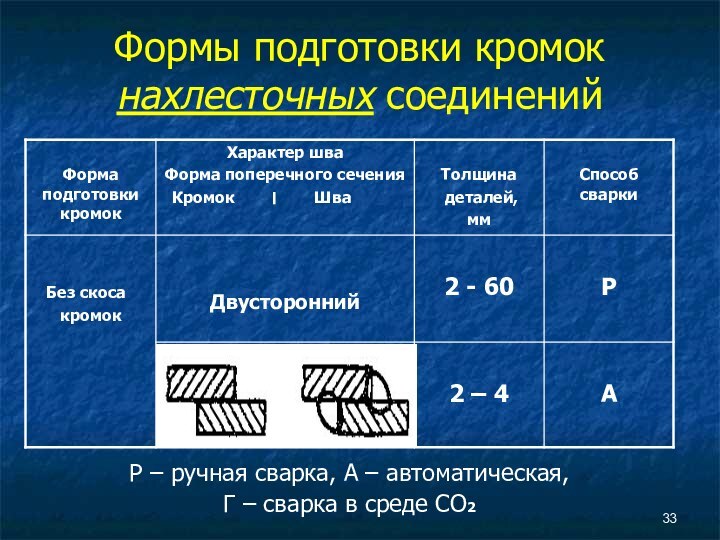

Слайд 33

Формы подготовки кромок

нахлесточных соединений

Р – ручная сварка, А

– автоматическая,

Г – сварка в среде СО2

Слайд 34

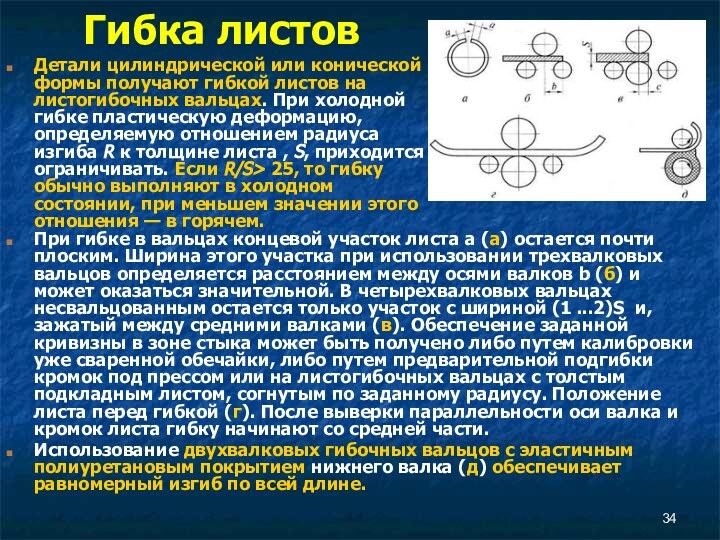

Гибка листов

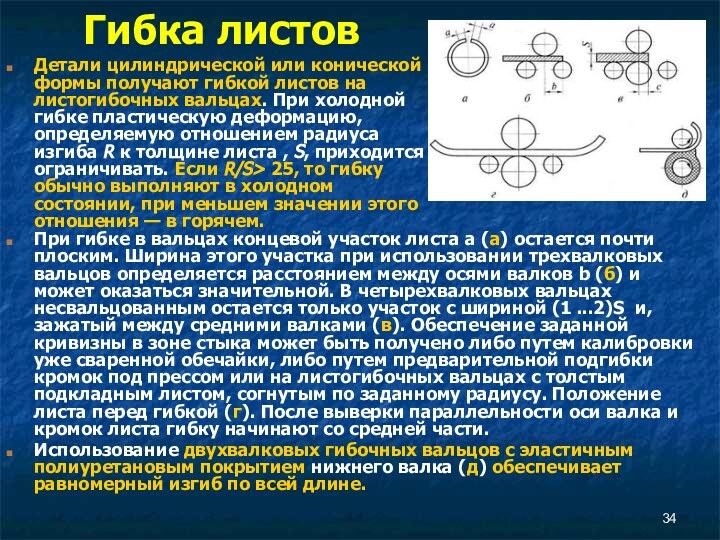

Детали цилиндрической или конической формы получают гибкой

листов на листогибочных вальцах. При холодной гибке пластическую деформацию,

определяемую отношением радиуса изгиба R к толщине листа , S, приходится ограничивать. Если R/S> 25, то гибку обычно выполняют в холодном состоянии, при меньшем значении этого отношения — в горячем.

При гибке в вальцах концевой участок листа а (а) остается почти плоским. Ширина этого участка при использовании трехвалковых вальцов определяется расстоянием между осями валков b (б) и может оказаться значительной. В четырехвалковых вальцах несвальцованным остается только участок с шириной (1 ...2)S и, зажатый между средними валками (в). Обеспечение заданной кривизны в зоне стыка может быть получено либо путем калибровки уже сваренной обечайки, либо путем предварительной подгибки кромок под прессом или на листогибочных вальцах с толстым подкладным листом, согнутым по заданному радиусу. Положение листа перед гибкой (г). После выверки параллельности оси валка и кромок листа гибку начинают со средней части.

Использование двухвалковых гибочных вальцов с эластичным полиуретановым покрытием нижнего валка (д) обеспечивает равномерный изгиб по всей длине.

Слайд 37

Гибка листов

Для получения деталей из толстого листового металла

применяют горячую гибку. Ее осуществляют на гибочных вальцах и

на прессах.

Технологический процесс штамповки полуобечаек на гидравлическом прессе:

а — предварительная гибка; б — полная гибка; в — окончательная гибка

Слайд 38

Если требуется большая кривизна деталей (малый радиус), гибку

проводят в горячем состоянии.

Температура нагрева должна составлять:

для стали с

нормативным пределом текучести до 350 МПа включительно следует нагревать до температуры 900…1000 °С;

для стали, поставляемые в нормализованном состоянии, следует нагревать до температуры 900…950 °С;

при гибке и правке стали всех классов прочности с местным нагревом операции связанные с пластическим деформированием металла должны заканчиваться при температуре не ниже 700 °С.

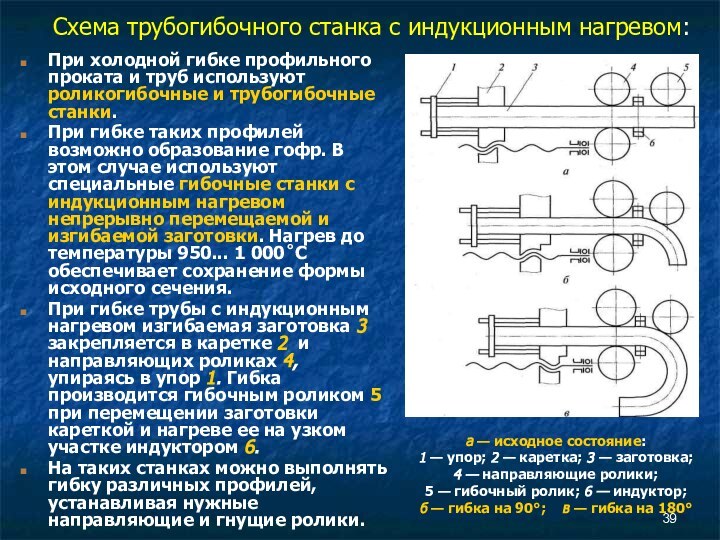

Слайд 39

Схема трубогибочного станка с индукционным нагревом:

При холодной

гибке профильного проката и труб используют роликогибочные и трубогибочные

станки.

При гибке таких профилей возможно образование гофр. В этом случае используют специальные гибочные станки с индукционным нагревом непрерывно перемещаемой и изгибаемой заготовки. Нагрев до температуры 950... 1 000 ̊ С обеспечивает сохранение формы исходного сечения.

При гибке трубы с индукционным нагревом изгибаемая заготовка 3 закрепляется в каретке 2 и направляющих роликах 4, упираясь в упор 1. Гибка производится гибочным роликом 5 при перемещении заготовки кареткой и нагреве ее на узком участке индуктором 6.

На таких станках можно выполнять гибку различных профилей, устанавливая нужные направляющие и гнущие ролики.

а — исходное состояние: 1 — упор; 2 — каретка; 3 — заготовка; 4 — направляющие ролики; 5 — гибочный ролик; 6 — индуктор; б — гибка на 90°; в — гибка на 180°

Слайд 40

Схемы и внешний вид

профилегибочной

установки с индукционным нагревом

Слайд 43

Схема гибки листа по сферической поверхности:

1 –

исходная заготовка; 2 – бочкообразная насадка;

3 – постель

Слайд 44

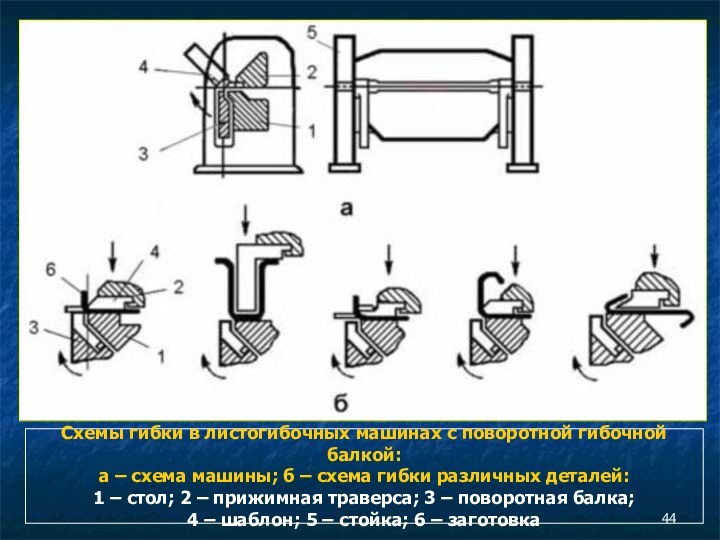

Схемы гибки в листогибочных машинах с поворотной гибочной

балкой:

а – схема машины; б – схема гибки

различных деталей:

1 – стол; 2 – прижимная траверса; 3 – поворотная балка;

4 – шаблон; 5 – стойка; 6 – заготовка

Слайд 45

Вальцовка швеллеров на листогибочных вальцах

Слайд 46

Параметры подготовки кромок

β ≈ (25±2) ̊ - при

разделке двух кромок;

β ≈ (45±2) ̊ - при разделке

одной кромки;

b ≈ (2 ±1) мм

с ≈ (2 ±1) мм;

кромки должны быть прямолинейны и параллельны;

на кромках не должно быть зарезов глубиной более 1,5 мм

Слайд 47

Подготовку кромок производят тепловой (кислородной или плазменной) или

механической резкой. В первом случае подготовку кромок стремятся совместить

с разделительной резкой заготовки. С этой целью резку выполняют двумя (для получения V – образной разделки) или тремя (для получения Х – образной разделки) резаками, перемещающимися друг за другом

Для механической резки используется как универсальное оборудование (карусельные, токарные, фрезерные станки), так и специализированное (кромкострогальные станки).

Слайд 48

Ручной инструмент для механической резки и обработки кромок

Такой инструмент получил название "кромкорез".

Наиболее универсальной является модель

TKF 1500 фирмы Trumpf. Угол фаски плавно регулируется в диапазоне от 20° до 55°. Этим инструментом можно обрабатывать как кромки плоских заготовок, так и кромки труб диаметром от 80 мм. Контур кромки также может быть любым (минимальный радиус для криволинейных контуров всего 55 мм).

Инструмент в процессе резки закрепляет свой режущий аппарат на кромке заготовки и с помощью четырехгранного резца ход за ходом скалывает стружку с края заготовки.

Слайд 49

Очистка металла

Для очистки деталей из проката, а также

сварных узлов применяют механические и химические способы.

Механическое удаление загрязнения,

коррозии (ржавчины) и окалины производят с помощью дробеструйных и дробеметных аппаратов, используют зачистные станки, рабочим органом которых являются металлические щетки, иглофрезы, шлифовальные круги и ленты.

При дробеструйной и дробеметной очистке применяют чугунную или стальную дробь размером 0,7...4 мм в зависимости от толщины металла. Дробеструйную и дробеметную очистку обычно осуществляют в камерах. Через такую камеру лист проходит в вертикальном положении и очищается одновременно с двух сторон.

Химическими способами производят обезжиривание и травление поверхности. Различают ванный и струйный химические методы. В первом случае детали последовательно опускают в ванны с различными растворами и выдерживают в каждом определенное время. Во втором случае последовательная подача растворов различного состава на поверхность деталей производится струйным методом, что позволяет осуществлять непрерывный процесс очистки.

Химический способ очистки эффективен, однако в производстве сварных конструкций его применение ограничено высокой стоимостью оборудования для очистки сточных вод.

Слайд 51

Способы сборки

Сборка обеспечивает точность пригонки и совпадения кромок

элементов.

Сборка в целом.

Сборка путем наращивания отдельных

элементов.

Поузловая сборка и сварка.

Слайд 52

Проверка качества сборки

при сборке учитывают возможность деформации

при нагреве изделия и усадке металла шва.

Слайд 53

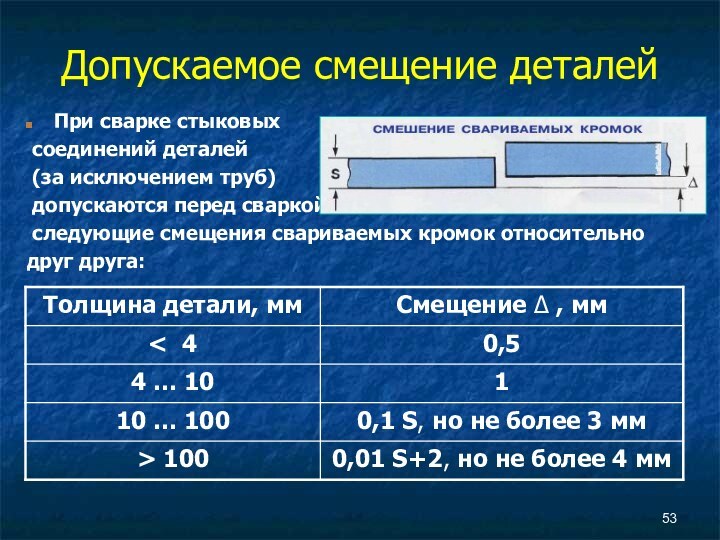

Допускаемое смещение деталей

При сварке стыковых

соединений деталей

(за исключением труб)

допускаются перед сваркой

следующие смещения

свариваемых кромок относительно

друг друга:

Слайд 54

Соединение деталей прихватками

в монтажных условиях

Прихватки –

короткие однослойные швы, выполненные электродами того же типа, что

и сварка изделия.

F сеч. прих ≤ ½ · F сеч. шва

и max ≈ 25 … 30 мм²;

L прих. ≈ 20 … 120 мм

Расстояние между прихватками до 500 мм

Установку временных прихваток обычно производят со стороны, обратной началу сварки.

Неудаляемые (остающиеся) прихватки рекомендуют накладывать с лицевой стороны.

Слайд 55

Приспособления

для сборки

изделий

Слайд 56

Приспособления

для сборки изделий

Слайд 57

Приспособления

для

сборки

изделий

Слайд 58

Приспособления для сборки изделий