- Главная

- Разное

- Бизнес и предпринимательство

- Образование

- Развлечения

- Государство

- Спорт

- Графика

- Культурология

- Еда и кулинария

- Лингвистика

- Религиоведение

- Черчение

- Физкультура

- ИЗО

- Психология

- Социология

- Английский язык

- Астрономия

- Алгебра

- Биология

- География

- Геометрия

- Детские презентации

- Информатика

- История

- Литература

- Маркетинг

- Математика

- Медицина

- Менеджмент

- Музыка

- МХК

- Немецкий язык

- ОБЖ

- Обществознание

- Окружающий мир

- Педагогика

- Русский язык

- Технология

- Физика

- Философия

- Химия

- Шаблоны, картинки для презентаций

- Экология

- Экономика

- Юриспруденция

Что такое findslide.org?

FindSlide.org - это сайт презентаций, докладов, шаблонов в формате PowerPoint.

Обратная связь

Email: Нажмите что бы посмотреть

Презентация на тему НРЭО и химия: ЧТПЗ

Содержание

- 2. История прокатного стана

- 3. XVII векПримерно до конца 17 в. привод

- 4. XVIII векВ конце 18 в. для привода

- 5. XIX векВ 30-40-х гг. 19 в. в

- 6. XX векВ 1906 в г. Тршинец (ныне

- 8. СССРВ СССР первым достижением станостроения явилось сооружение

- 10. Техника безопасности

- 11. Трубы стальные и их элементы не содержат

- 13. Работающие должны быть снабжены спецодеждой и средствами

- 15. Производственные площади должны быть оборудованы средствами пожаротушения.

- 17. При необходимости, особые требования к изготовлению труб

- 18. Химизм

- 19. Антикоррозийное полиэтиленовое покрытиеВ настоящее время компания располагает

- 20. Использование новых материалов и различных комбинаций материалов,

- 21. Технологияпромывка наружной поверхности трубы,предварительный нагрев трубы в

- 23. Футерованные трубыНа заводе выпускаются стальные, футерованные полиэтиленом,

- 24. Скачать презентацию

- 25. Похожие презентации

История прокатного стана

Слайд 4

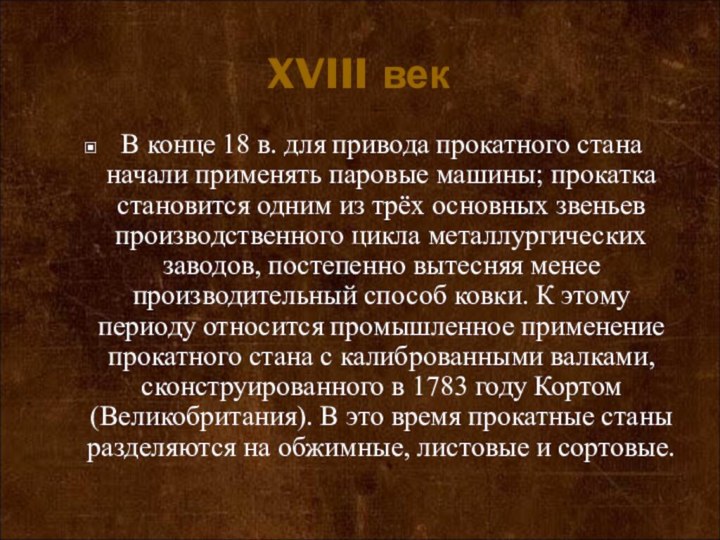

XVIII век

В конце 18 в. для привода прокатного

стана начали применять паровые машины; прокатка становится одним из

трёх основных звеньев производственного цикла металлургических заводов, постепенно вытесняя менее производительный способ ковки. К этому периоду относится промышленное применение прокатного стана с калиброванными валками, сконструированного в 1783 году Кортом (Великобритания). В это время прокатные станы разделяются на обжимные, листовые и сортовые.

Слайд 5

XIX век

В 30-40-х гг. 19 в. в связи

с бурным развитием железных дорог в разных странах начинают

прокатывать рельсы.В 1856-1857 в Сааре (Германия) был установлен первый прокатный стан, предназначенный для прокатки балок.

Развитие конструкций и специализация этих станов привели к появлению в США в конце 19 в. блюмингов и слябингов.

В 1867 году Бедсон (Великобритания) построил непрерывный проволочный стан. В 1885 братья М. и Р. Маннесман (Германия) изобрели способ винтовой прокатки бесшовных труб в прокатном стане с косо расположенными валками.

В 1886 в. Эденборн и Ч. Морган (США) применили быстроходную проволочную моталку с осевой подачей.

Первые летучие ножницы (конструкции В. Эдвардса) установлены в 1892 в США. В 1897 для привода прокатного стана с успехом применен электродвигатель (Германия).

Слайд 6

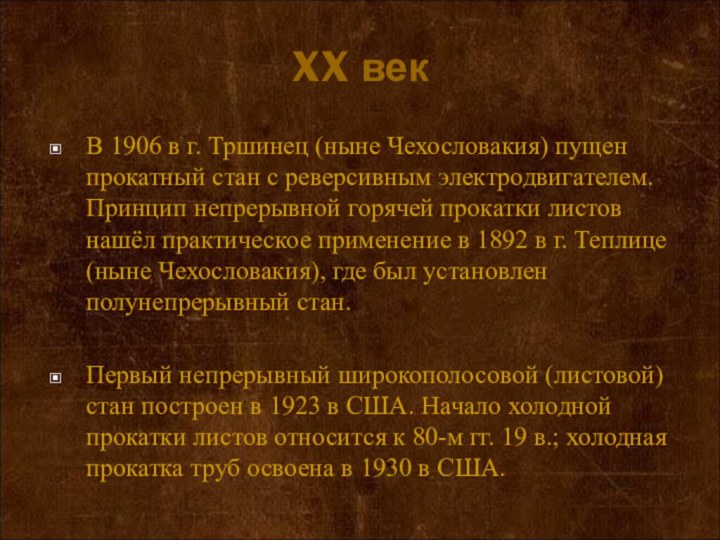

XX век

В 1906 в г. Тршинец (ныне Чехословакия)

пущен прокатный стан с реверсивным электродвигателем. Принцип непрерывной горячей

прокатки листов нашёл практическое применение в 1892 в г. Теплице (ныне Чехословакия), где был установлен полунепрерывный стан.Первый непрерывный широкополосовой (листовой) стан построен в 1923 в США. Начало холодной прокатки листов относится к 80-м гг. 19 в.; холодная прокатка труб освоена в 1930 в США.

Слайд 8

СССР

В СССР первым достижением станостроения явилось сооружение Ижорским

заводом двух блюмингов, которые в 1933 введены в эксплуатацию

на Макеевском и Днепродзержинском металлургических заводах.В 1940-1960-х гг. Всесоюзным научно-исследовательским и проектно-конструкторским институтом металлургического машиностроения (ВНИИМЕТМАШ) создан ряд прокатных станов для новых технологических процессов, обеспечивающих производство многих изделий, которые ранее изготовлялись другими, менее эффективными способами. Например: тонкостенные безрисочные трубы, листы переменной толщины по длине, профили круглого периодического сечения, шары, втулки, винты с крупным шагом, ребристые трубы и др.

В 1959-1962 ВНИИМЕТМАШ и Электростальский завод тяжёлого машиностроения создали принципиально новые трубные станы с бесконечным редуцированием труб (как при печной сварке, так и при радиочастотной), а также станы для непрерывной прокатки бесшовных труб (стан 30-102). Их производительность была на порядок выше по сравнению с действующими (около 550 тыс. т/год). В эти же годы ВНИИМЕТМАШ, Научно-исследовательский институт автомобильной промышленности и Горьковский автомобильный завод выпустили первые станы для прокатки цилиндрических и конических колёс.

Слайд 11 Трубы стальные и их элементы не содержат материалов,

представляющих опасность для здоровья человека в условиях эксплуатации.

Изготовление труб

следует производить в соответствии с технологической документацией, утвержденной в установленном порядке.Безопасность работ должна обеспечиваться соблюдением инструкций по технике безопасности при эксплуатации производственного оборудования (инструмента).

Отходы производства (монтажа) подлежат утилизации.

Слайд 13

Работающие должны быть снабжены спецодеждой и средствами безопасности

установленного образца.

Спецодежда должна соответствовать требованиям ГОСТ 27575.

Все работы должны

осуществляться в соответствии с инструкциями по технике безопасности, утвержденными в установленном порядке.Пострадавшему необходимо немедленно оказать медицинскую помощь.

Слайд 15 Производственные площади должны быть оборудованы средствами пожаротушения. Общие

требования к пожарной безопасности по ГОСТ 12.1.004.

Требования к электробезопасности

по ГОСТ 12.1.019.К работе на технологическом оборудовании допускаются лица, достигшие 18 лет и прошедшие предварительный медицинский осмотр.

Слайд 17 При необходимости, особые требования к изготовлению труб должны

быть приведены в эксплуатационной документации.

Загрязнение окружающей среды отходами производства

не допускаются.Качество применяемых основных и сварных материалов должно удостоверяться при входном контроле сертификатами заводов-поставщиков.

Входной контроль должен проводиться в соответствии с правилами, установленными на предприятии-изготовителе, исходя из требований ГОСТ 24297.

Слайд 19

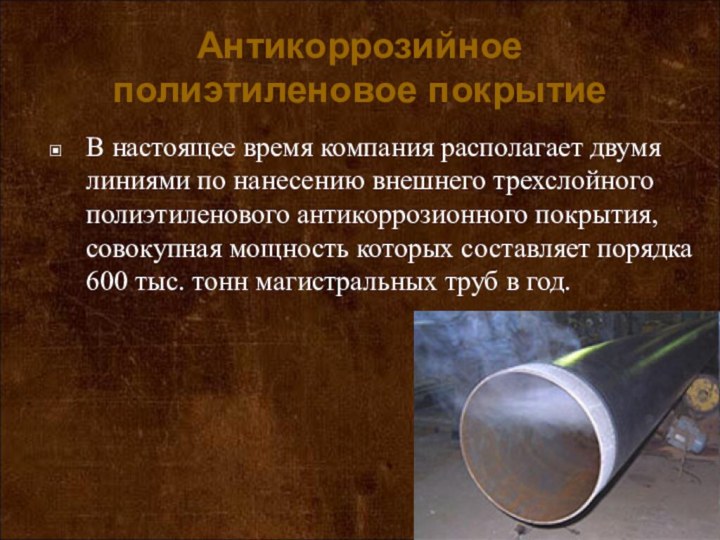

Антикоррозийное полиэтиленовое покрытие

В настоящее время компания располагает двумя

линиями по нанесению внешнего трехслойного полиэтиленового антикоррозионного покрытия, совокупная

мощность которых составляет порядка 600 тыс. тонн магистральных труб в год.Слайд 20 Использование новых материалов и различных комбинаций материалов, современные

методы нанесения и признанная система контроля качества способствуют разработке

и производству экономически эффективных покрытий. Наиболее испытанным средством защиты является комбинация наружного изоляционного покрытия с дополнительными электрохимическими мероприятиями, такими, как катодная защита. Компания предлагает заказчику различные типы антикоррозионной защиты для любых климатических зон.

Слайд 21

Технология

промывка наружной поверхности трубы,

предварительный нагрев трубы в газовой

печи,

механическая очистка поверхности трубы,

нанесение хроматирующего раствора,

индукционный нагрев трубы,

нанесение эпоксидного

праймера,нанесение адгезива и полиэтилена на трубу,

охлаждение,

зачистка концов трубы.