- Главная

- Разное

- Бизнес и предпринимательство

- Образование

- Развлечения

- Государство

- Спорт

- Графика

- Культурология

- Еда и кулинария

- Лингвистика

- Религиоведение

- Черчение

- Физкультура

- ИЗО

- Психология

- Социология

- Английский язык

- Астрономия

- Алгебра

- Биология

- География

- Геометрия

- Детские презентации

- Информатика

- История

- Литература

- Маркетинг

- Математика

- Медицина

- Менеджмент

- Музыка

- МХК

- Немецкий язык

- ОБЖ

- Обществознание

- Окружающий мир

- Педагогика

- Русский язык

- Технология

- Физика

- Философия

- Химия

- Шаблоны, картинки для презентаций

- Экология

- Экономика

- Юриспруденция

Что такое findslide.org?

FindSlide.org - это сайт презентаций, докладов, шаблонов в формате PowerPoint.

Обратная связь

Email: Нажмите что бы посмотреть

Презентация на тему Технология производства алифатических и ароматических полиамидов

Содержание

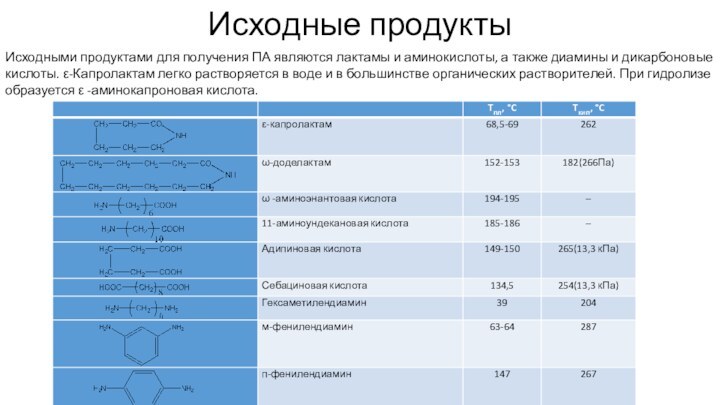

Слайд 3

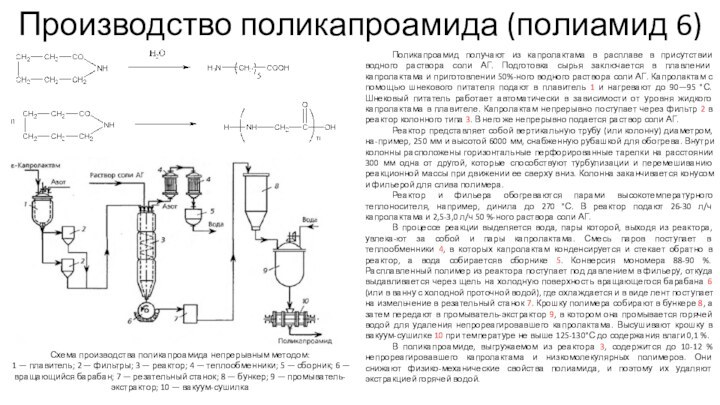

Производство поликапроамида (полиамид 6)

Схема производства поликапроамида непрерывным методом:

1 — плавитель; 2 — фильтры; 3 — реактор;

4 — теплообменники; 5 — сборник; 6 — вращающийся барабан; 7 — резательный станок; 8 — бункер; 9 — промыватель-экстрактор; 10 — вакуум-сушилкаПоликапроамид получают из капролактама в расплаве в присутствии водного раствора соли АГ. Подготовка сырья заключается в плавлении капролактама и приготовлении 50%-ного водного раствора соли АГ. Капролактам с помощью шнекового питателя подают в плавитель 1 и нагревают до 90—95 °С. Шнековый питатель работает автоматически в зависимости от уровня жидкого капролактама в плавителе. Капролактам непрерывно поступает через фильтр 2 в реактор колонного типа 3. В него же непрерывно подается раствор соли АГ.

Реактор представляет собой вертикальную трубу (или колонну) диаметром, на-пример, 250 мм и высотой 6000 мм, снабженную рубашкой для обогрева. Внутри колонны расположены горизонтальные перфорированные тарелки на расстоянии 300 мм одна от другой, которые способствуют турбулизации и перемешиванию реакционной массы при движении ее сверху вниз. Колонна заканчивается конусом и фильерой для слива полимера.

Реактор и фильера обогреваются парами высокотемпературного теплоносителя, например, динила до 270 °С. В реактор подают 26-30 л/ч капролактама и 2,5-3,0 л/ч 50 %-ного раствора соли АГ.

В процессе реакции выделяется вода, пары которой, выходя из реактора, увлека-ют за собой и пары капролактама. Смесь паров поступает в теплообменники 4, в которых капролактам конденсируется и стекает обратно в реактор, а вода собираетсяв сборнике 5. Конверсия мономера 88-90 %. Расплавленный полимер из реактора поступает под давлением в фильеру, откуда выдавливается через щель на холодную поверхность вращающегося барабана 6 (или в ванну с холодной проточной водой), где охлаждается и в виде лент поступает на измельчение в резательный станок 7. Крошку полимера собирают в бункере 8, а затем передают в промыватель-экстрактор 9, в котором она промывается горячей водой для удаления непрореагировавшего капролактама. Высушивают крошку в вакуум-сушилке 10 при температуре не выше 125-130°С до содержания влаги 0,1 %.

В поликапроамиде, выгружаемом из реактора 3, содержится до 10-12 % непрореагировавшего капролактама и низкомолекулярных полимеров. Они снижают физико-механические свойства полиамида, и поэтому их удаляют экстракцией горячей водой.

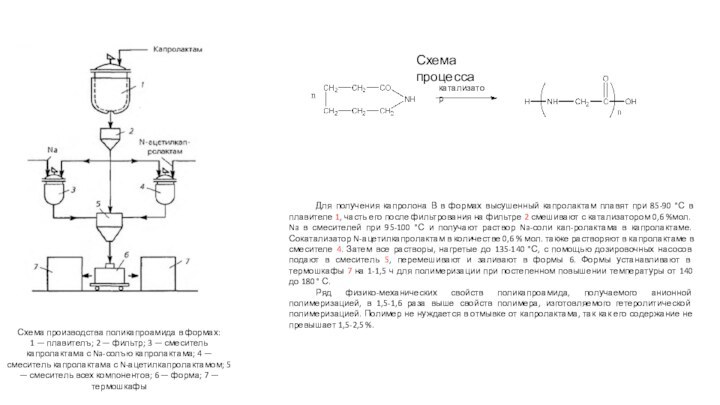

Слайд 4 Для получения капролона В в формах высушенный капролактам

плавят при 85-90 °С в плавителе 1, часть его

после фильтрования на фильтре 2 смешивают с катализатором 0,6 %мол. Na в смесителей при 95-100 °С и получают раствор Na-соли кап-ролактама в капролактаме. Сокатализатор N-ацетилкапролактам в количестве 0,6 % мол. также растворяют в капролактаме в смесителе 4. Затем все растворы, нагретые до 135-140 °С, с помощью дозировочных насосов подают в смеситель 5, перемешивают и заливают в формы 6. Формы устанавливают в термошкафы 7 на 1-1,5 ч для полимеризации при постепенном повышении температуры от 140 до 180 ° С.Ряд физико-механических свойств поликапроамида, получаемого анионной полимеризацией, в 1,5-1,6 раза выше свойств полимера, изготовляемого гетеролитической полимеризацией. Полимер не нуждается в отмывке от капролактама, так как его содержание не превышает 1,5-2,5 %.

Схема производства поликапроамида в формах:

1 — плавителъ; 2 — фильтр; 3 — смеситель капролактама с Na-солъю капролактама; 4 — смеситель капролактама с N-ацетилкапролактамом; 5 — смеситель всех компонентов; 6 — форма; 7 — термошкафы

катализатор

Схема процесса