- Главная

- Разное

- Бизнес и предпринимательство

- Образование

- Развлечения

- Государство

- Спорт

- Графика

- Культурология

- Еда и кулинария

- Лингвистика

- Религиоведение

- Черчение

- Физкультура

- ИЗО

- Психология

- Социология

- Английский язык

- Астрономия

- Алгебра

- Биология

- География

- Геометрия

- Детские презентации

- Информатика

- История

- Литература

- Маркетинг

- Математика

- Медицина

- Менеджмент

- Музыка

- МХК

- Немецкий язык

- ОБЖ

- Обществознание

- Окружающий мир

- Педагогика

- Русский язык

- Технология

- Физика

- Философия

- Химия

- Шаблоны, картинки для презентаций

- Экология

- Экономика

- Юриспруденция

Что такое findslide.org?

FindSlide.org - это сайт презентаций, докладов, шаблонов в формате PowerPoint.

Обратная связь

Email: Нажмите что бы посмотреть

Презентация на тему Технология и процесс разработки ПО. Лекция 4

Содержание

- 2. Литература Lean Software DevelopmentИстория и принципы бережливого производство ПО

- 3. Литература Lean Software Development

- 4. История Lean Software DevelopmentAdam Smith (1732)Eli Whitney (1765)Frederick Taylor (1856)Henry FordKiichiro Toyoda (1894)Taiichi Ohno (1912)

- 5. История Lean Software DevelopmentАда́м Смит родился 16июня 1723,

- 6. История Lean Software DevelopmentEli Whitney (1765)Catton GINРазделение

- 7. История Lean Software DevelopmentFrederick Taylor (1856)Принципы научного

- 8. История Lean Software DevelopmentHenry FordГе́нри Форд (30

- 9. История Lean Software DevelopmentKiichiro Toyoda (1894)Текстильная индустрия.Автоматических

- 10. История Lean Software DevelopmentTaiichi Ohno (1912)Создатель Toyota

- 11. Виды потерь Lean Software DevelopmentТайити Оно (1912—1990),

- 12. KanbanВесь Канбан можно описать всего тремя основными

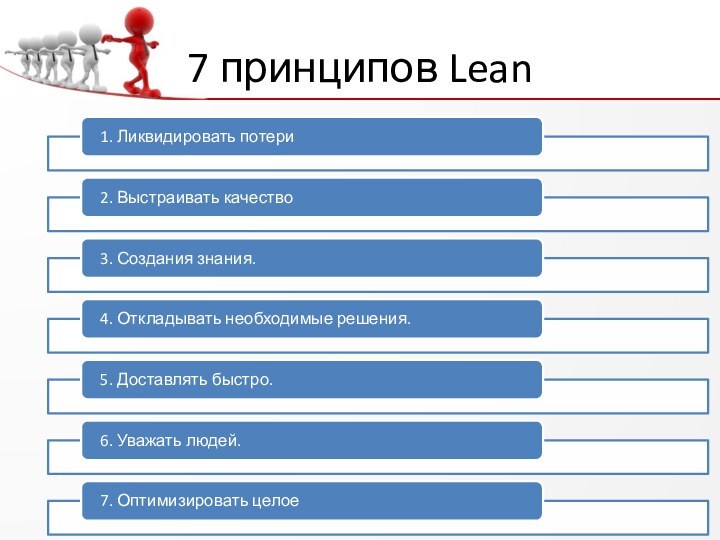

- 14. 7 принципов Lean

- 15. Ликвидировать потери принципы leanПроблемы:Изменение требований и технический

- 16. Выстраивать качество принципы lean Позднее выявление дефектовОчереди

- 17. Создания знания. принципы lean Проблемы: Полное ТЗ

- 18. Откладывать необходимые решенияОткладывание важных решений до полной ясностиПринимаем решения слишком рано.МИФ: План – это обязательство!!!

- 19. Доставлять быстроПроблемы:Низкая скорость разработкиБоязнь релизаПланы стандарты и спецификация для разработчиков.МИФ: Спешка ведет к браку.

- 20. Уважать людейВосприятие разработчиков, как взаимозаменяемые инструментыЗабираем ответственность у тех кто выполняет реальную работу.МикроменеджментМИФ: Существует наилучший метод

- 21. 7 основных потерь по leanНедоделанная работаЛишняя функциональностьПовторное изучениеПередача работы глухой телефонПереключение между задачамиЗадержки Дефекты

- 22. Скачать презентацию

- 23. Похожие презентации

Литература Lean Software DevelopmentИстория и принципы бережливого производство ПО

Слайд 5

История

Lean Software Development

Ада́м Смит родился 16июня 1723, Керколди, Шотландия,

Королевство Великобритания — 17 июля 1790, Эдинбург, Шотландия, Королевство Великобритания) —

шотландский экономист, философ-этик; один из основоположников современной экономической теории.1. Свободная торговля.

2. Принцип невмешательства.

3. Разделения труда.

Для увеличения производительности сложную задачу можно разбить на небольшие этапы, на каждом этапе поставить людей, которые будут отлично делать именно этот участок работы.

Слайд 6

История

Lean Software Development

Eli Whitney (1765)

Catton GIN

Разделение труда

Принцип взаимозаменяемости

деталей при сборке.

Американская производственная система.

Франция 1785 г. Honore Blanc

(ружья) – Thomas Jefferson – Eli Whitlney Идем к снижению квалификации работников.

Слайд 7

История

Lean Software Development

Frederick Taylor (1856)

Принципы научного управления.

Партнерство предпринимателя

и работника.

Взаимозамещение людей.

One best way.

Любой труд может быть проанализирован,

систематизирован и передан в процессе обучения любому человеку Им были недовольны и профсоюзы, и владельцы предприятий.

Слайд 8

История

Lean Software Development

Henry Ford

Ге́нри Форд (30 07 1863

— 7 04 1947)

Промышленный конвейер.

Стандартные запчасти.

Массовое производство.

...время, необходимое для

выпуска модели Т сократилось на 12 часов до 2 часов.

Слайд 9

История

Lean Software Development

Kiichiro Toyoda (1894)

Текстильная индустрия.

Автоматических ткацких станков

Toyota

Motors

Догнать Америку, но не моделью массового производства

Один высококвалифицированный рабочий

наблюдает за десятком машин. Машины могут работать круглосуточно.

Слайд 10

История

Lean Software Development

Taiichi Ohno (1912)

Создатель Toyota Production System

Рентабельность

при широком ассортименте

Отсутствие потерь

Just in Time

Jidoka (умная автоматизация)

«…смотрим на

время от момента получения заказа, до момента получения денег. Мы уменьшаем это время, путем удаления потерь …..»

Слайд 11

Виды потерь

Lean Software Development

Тайити Оно (1912—1990), один из

главных создателей производственной системы компании Toyota, выделил 7 видов

потерь:потери из-за перепроизводства;

потери времени из-за ожидания;

потери при ненужной транспортировке;

потери из-за лишних этапов обработки;

потери из-за лишних запасов;

потери из-за ненужных перемещений;

потери из-за выпуска дефектной продукции.

Тайити Оно считал перепроизводство основным видом потерь, в результате которых возникают остальные. Джеффри Лайкер, исследователь производственной системы Toyota (наряду с Джеймсом Вумеком и Дэниелом Джонсом), в книге «Дао Тойота» добавил ещё один вид потерь:

нереализованный творческий потенциал сотрудников.

Также принято выделять ещё два источника потерь — muri (яп. 無理 му́ри), — перегрузка рабочих, сотрудников или мощностей при работе с повышенной интенсивностью и mura (яп. 斑 му́ра) — неравномерность выполнения операции, например, прерывистый график работ из-за колебаний спроса.