- Главная

- Разное

- Бизнес и предпринимательство

- Образование

- Развлечения

- Государство

- Спорт

- Графика

- Культурология

- Еда и кулинария

- Лингвистика

- Религиоведение

- Черчение

- Физкультура

- ИЗО

- Психология

- Социология

- Английский язык

- Астрономия

- Алгебра

- Биология

- География

- Геометрия

- Детские презентации

- Информатика

- История

- Литература

- Маркетинг

- Математика

- Медицина

- Менеджмент

- Музыка

- МХК

- Немецкий язык

- ОБЖ

- Обществознание

- Окружающий мир

- Педагогика

- Русский язык

- Технология

- Физика

- Философия

- Химия

- Шаблоны, картинки для презентаций

- Экология

- Экономика

- Юриспруденция

Что такое findslide.org?

FindSlide.org - это сайт презентаций, докладов, шаблонов в формате PowerPoint.

Обратная связь

Email: Нажмите что бы посмотреть

Презентация на тему Ремонт системи живлення.Ремонт трансмісії

Содержание

- 2. План: 1.Характерні види спрацювання, дефекти

- 5. Основні несправності системи живлення.1.Порушення регулювання.2.Забруднення поливопроводів.3.Втрата гермитичності зєднань .4.Зношування приборів та механізмів системи живлення.

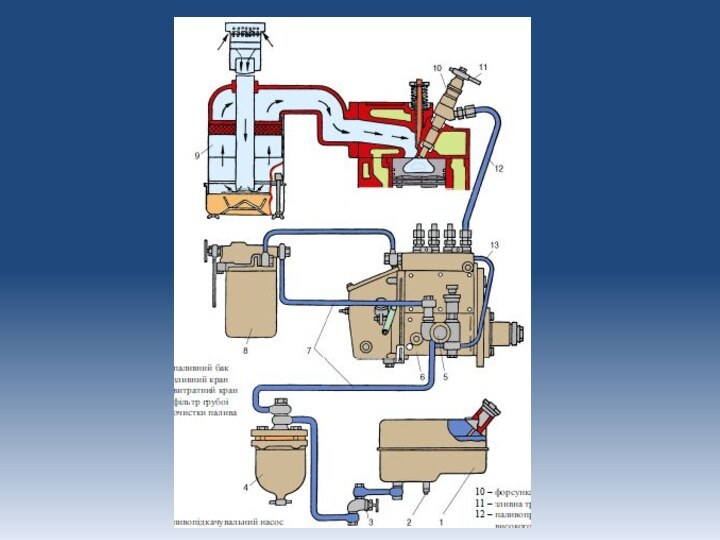

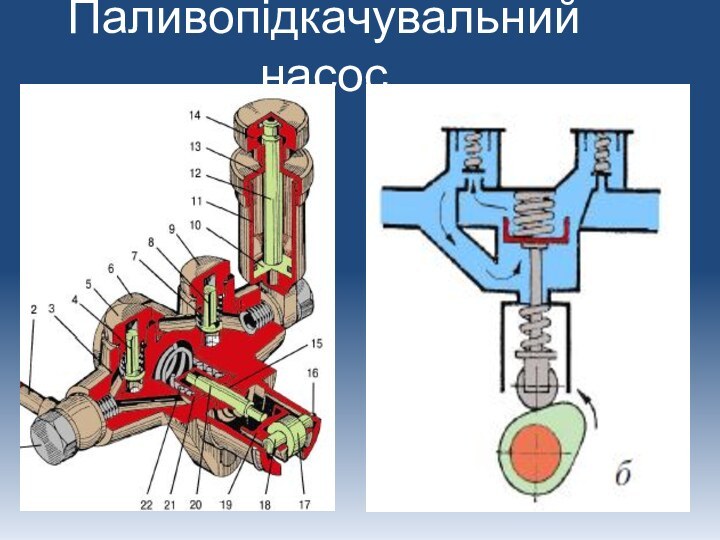

- 6. Паливопідкачувальний насос

- 7. Технічні вимоги до ремонту паливопідкачувального насоса:

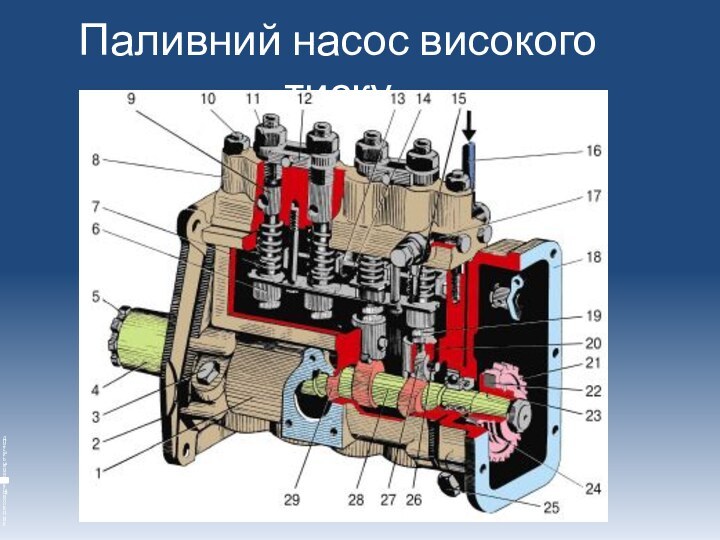

- 8. Паливний насос високого тиску

- 10. Спрацювання плунжера і гільзиА і Б –

- 11. Місця і характер спрацювання деталей регулятора

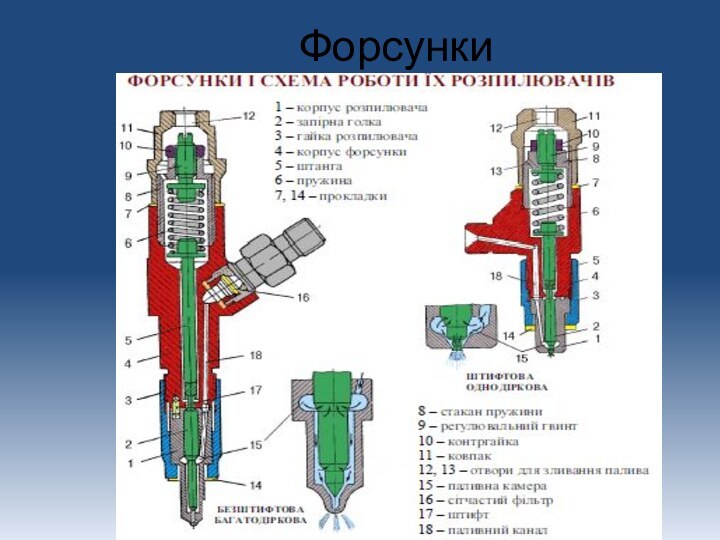

- 12. Форсунки

- 13. Дефекти форсунок.1.Поломки і тріщини.2.Засміченність і спрацювання соплових

- 14. Рис.3 – Прилад КИ – 3333:1 –

- 15. Основні несправності трансмісії.1.Спрацювання і поломки зчеплення.2.Дефекти корпусів

- 16. Ремонт муфти зчеплення Основні дефекти: зношення, тріщини,

- 17. Ремонт вузлів трансмісії Основні дефекти: тріщини, пробоїни

- 18. Регулювання зазор в зчепленні шестерень головної передачі за допомогою гайок для регулювання

- 19. Регулювальні розміри.А – шестерні встановлені правильно, Б

- 20. Зуби ведучої шестерні промазати тонким шаром фарби

- 21. Правильність зчеплення конічних шестерень по відбитку пятна

- 22. Зчеплення конічних шестерень вважається правильним, якщо вершини

- 23. Скачать презентацию

- 24. Похожие презентации

План: 1.Характерні види спрацювання, дефекти агрегатів, вузлів системи живлення. 2.Порядок ремонту і технологічні умови ремонту системи живлення. 3. Характерні види спрацювання, дефекти агрегатів, вузлів трансмісії. 4.Порядок ремонту вузлів та деталей трансмісії.

Слайд 5

Основні несправності системи живлення.

1.Порушення регулювання.

2.Забруднення поливопроводів.

3.Втрата гермитичності зєднань

.

4.Зношування приборів та механізмів системи живлення.

Слайд 7

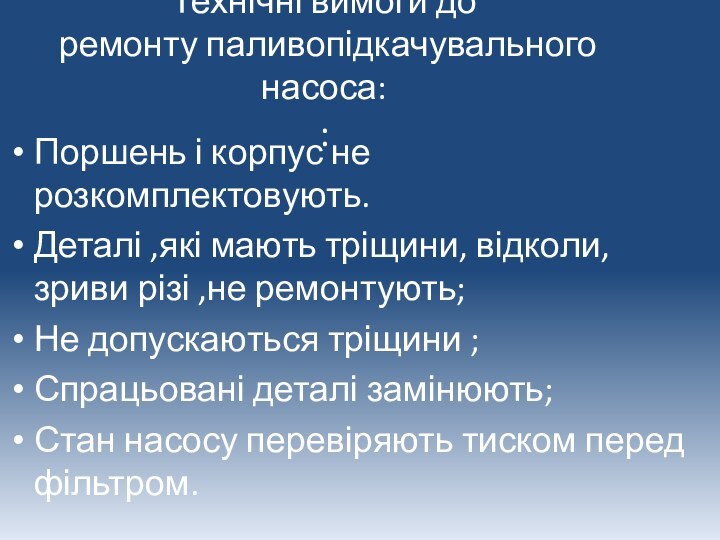

Технічні вимоги до

ремонту паливопідкачувального насоса:

:

Поршень і корпус

не розкомплектовують.

Деталі ,які мають тріщини, відколи, зриви різі ,не

ремонтують;Не допускаються тріщини ;

Спрацьовані деталі замінюють;

Стан насосу перевіряють тиском перед фільтром.

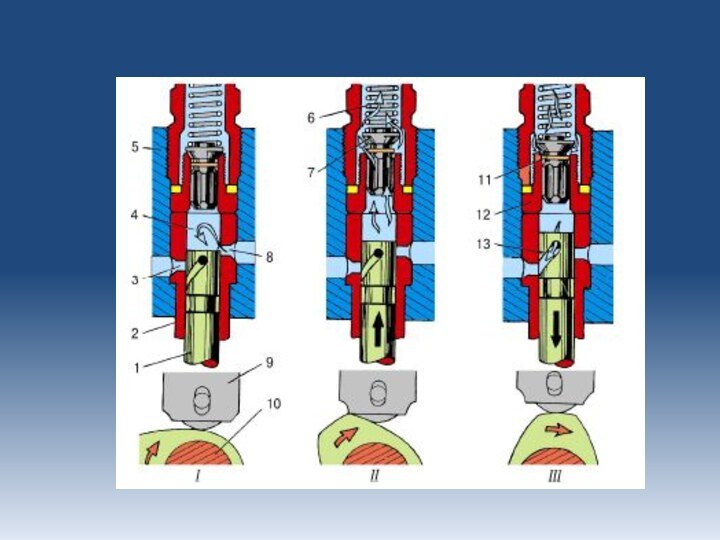

Слайд 10

Спрацювання плунжера і гільзи

А і Б – місця

найбільшого спрацювання плунжера (розміщення проти впускного й

відсічного вікон гільзи);

В і Г – місця найбільшого спрацювання гільзи

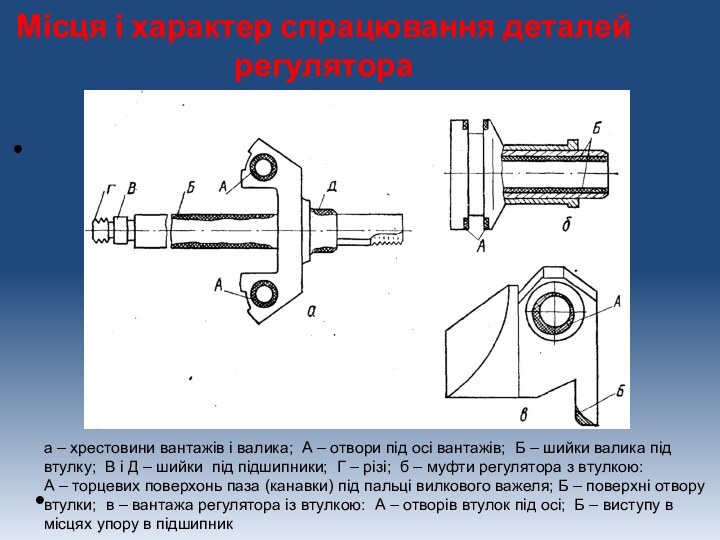

Слайд 11

Місця і характер спрацювання деталей регулятора

а – хрестовини

вантажів і валика; А – отвори під осі вантажів;

Б – шийки валика підвтулку; В і Д – шийки під підшипники; Г – різі; б – муфти регулятора з втулкою:

А – торцевих поверхонь паза (канавки) під пальці вилкового важеля; Б – поверхні отвору

втулки; в – вантажа регулятора із втулкою: А – отворів втулок під осі; Б – виступу в

місцях упору в підшипник

Слайд 13

Дефекти форсунок.

1.Поломки і тріщини.

2.Засміченність і спрацювання соплових отворів.

3.Залягання

голки та спрацювання її ущільнювальної частини.

4.Усадка пружини.

5.Спрацювання торця корпуса

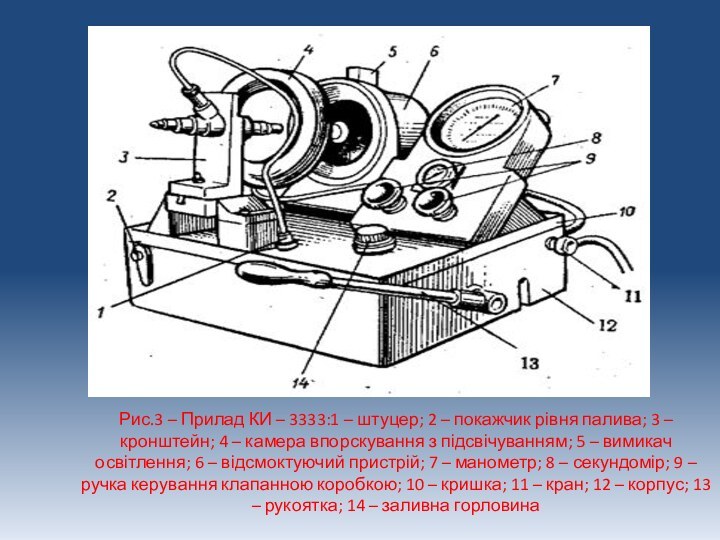

форсунки.Слайд 14 Рис.3 – Прилад КИ – 3333:1 – штуцер;

2 – покажчик рівня палива; 3 – кронштейн; 4

– камера впорскування з підсвічуванням; 5 – вимикач освітлення; 6 – відсмоктуючий пристрій; 7 – манометр; 8 – секундомір; 9 – ручка керування клапанною коробкою; 10 – кришка; 11 – кран; 12 – корпус; 13 – рукоятка; 14 – заливна горловина

Слайд 15

Основні несправності трансмісії.

1.Спрацювання і поломки зчеплення.

2.Дефекти корпусів і

спрацювання деталей коробки передач, ведучих мостів , кінцевих передач.

3.Спрацювання

шліцьових поверхонь, гнізд під підшипники в карданних валах.

Слайд 16

Ремонт муфти зчеплення

Основні дефекти: зношення, тріщини, зколи нажимного

диску, ослаблення та зломлення пружин, зношення голкових підшипників та

пальців віджимних важелів, зношення головок віджимних важелів, зношення фрикційних накладок ведомих дисків, ослаблення копкого з’єднання диску зі ступицею, зношення шліцевої частини ступиці.

Слайд 17

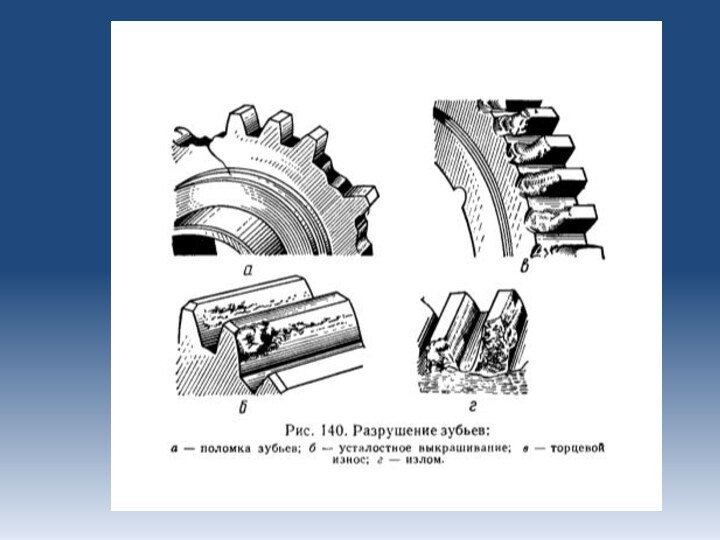

Ремонт вузлів трансмісії

Основні дефекти: тріщини, пробоїни в корпусних

деталях, зломлення деталей, підвищений шум, стук, підвищений нагрів під

час експлуатації та порушення регулювання в результаті зношення підшипників та їїз посадочних місць, порушення гвинтових нерухомих з’єднань, зубових зчеплень та згину окремих деталей.Слайд 18 Регулювання зазор в зчепленні шестерень головної передачі за

допомогою гайок для регулювання

Слайд 19

Регулювальні розміри.

А – шестерні встановлені правильно,

Б –

шестерні встановлені неправильно;

А і А1 – відстань від

торця шестерні до привал очної площини коробки передач;В і В1 – відстань від торця ведучої шестерні до вічі відомої шестерні.

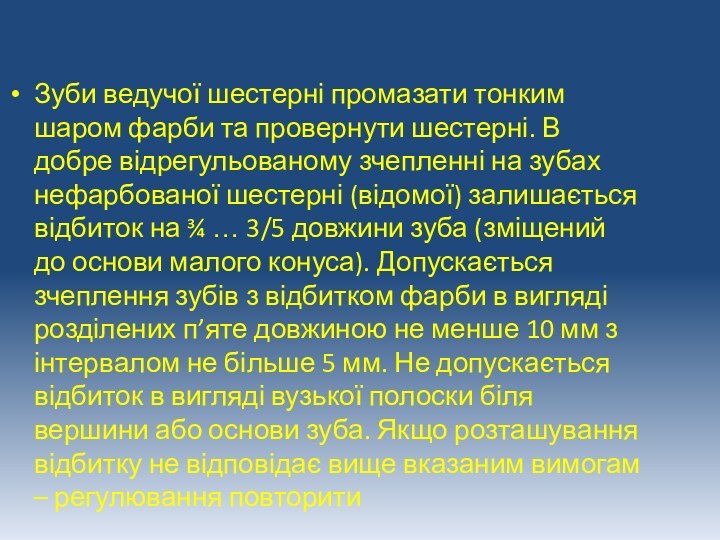

Слайд 20 Зуби ведучої шестерні промазати тонким шаром фарби та

провернути шестерні. В добре відрегульованому зчепленні на зубах нефарбованої

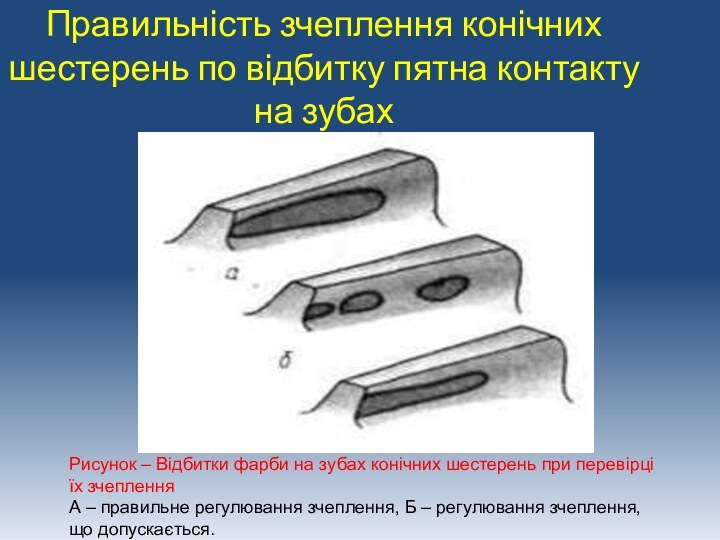

шестерні (відомої) залишається відбиток на ¾ … 3/5 довжини зуба (зміщений до основи малого конуса). Допускається зчеплення зубів з відбитком фарби в вигляді розділених п’яте довжиною не менше 10 мм з інтервалом не більше 5 мм. Не допускається відбиток в вигляді вузької полоски біля вершини або основи зуба. Якщо розташування відбитку не відповідає вище вказаним вимогам – регулювання повторитиСлайд 21 Правильність зчеплення конічних шестерень по відбитку пятна контакту

на зубах

Рисунок – Відбитки фарби на зубах конічних шестерень

при перевірці їх зчепленняА – правильне регулювання зчеплення, Б – регулювання зчеплення, що допускається.