Слайд 2

1 Контролируемые параметры каменных конструкций

Контролируемыми параметрами каменных конструкций

являются:

тип и качество выполнения кладки;

вид и марки

камней и раствора;

геометрические размеры (толщина и высота стен, размеры простенков);

прочность камней и раствора;

морозостойкость камней;

толщина швов кладки;

вид, диаметры, количество и расположение арматуры;

прочность арматуры;

влажность кладки.

Слайд 3

Прочностные характеристики кладки (камней и раствора) следует определять

в случаях, если:

отсутствуют проектные данные о прочности материала, а

эти сведения необходимы при оценке состояния конструкций;

есть основания предполагать, что были нарушены требования по качеству материалов и производства работ;

материал имеет дефекты и повреждения;

при изменении нагрузок или условий эксплуатации здания.

Слайд 4

2 Контролируемые дефекты каменных конструкций

Контролируемыми параметрами дефектов и

повреждений каменных конструкций являются:

ширина раскрытия трещин, их характер

и расположение;

величина пустошовки, непараллельность рядов, число неперевязанных рядов кладки;

наличие бракованных кирпичей и раствора в кладке;

глубина и размеры местных повреждений кладки (разрушение, расслоение, деструкция, эрозия швов кладки, увлажнение, наличие микроорганизмов на поверхности);

деформации формы конструкций (продольный изгиб, перекос, выпучивание, отклонение и т.п.).

Слайд 5

3 Методы определения прочности кирпича

Прочность кирпича может быть

определена:

разрушающими методами путем испытания образцов, взятых из обследуемой

конструкции (ГОСТ 8462-85);

неразрушающими методами (например, ультразвуковым методом по ГОСТ 17624-87).

Для получения точных данных следует использовать разрушающие методы контроля, для чего из конструкции отбирают 5 или 10 образцов целого неповрежденного кирпича.

Места отбора образцов:

непосредственно из исследуемой конструкции (напр., из простенка) или в непосредственной близости от нее;

из малонагруженных участков или участков подлежащих разборке

Слайд 6

ГОСТ 8462-85 «Материалы стеновые. Методы определения пределов прочности

при сжатии и изгибе»

Образцы кирпича испытывают:

на изгиб

на

сжатие.

Перед испытанием образцы измеряют с точностью 1 мм. Каждый линейный размер образца вычисляют как среднее арифметическое значение результатов измерений двух средних линий противолежащих поверхностей образца.

Предел прочности при изгибе определяют на целом кирпиче.

Предел прочности при сжатии определяют на образцах, состоящих из двух целых кирпичей или из двух его половинок.

В местах опирания и приложения нагрузки поверхность кирпича выравнивают цементным или гипсовым раствором.

Слайд 7

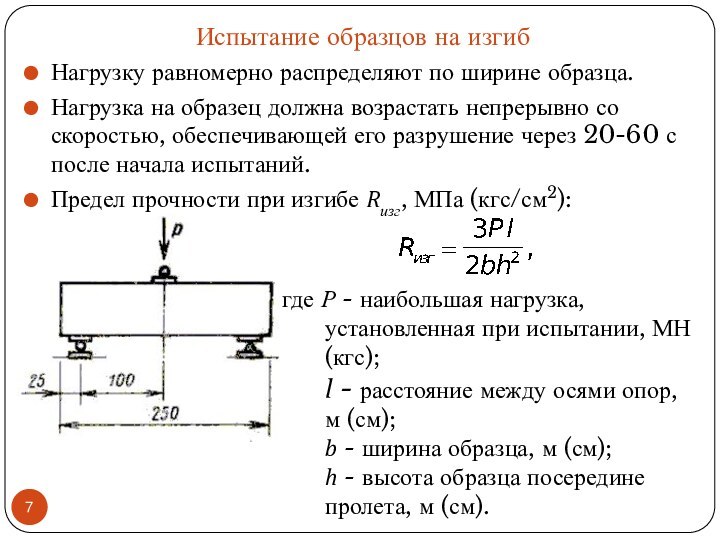

Испытание образцов на изгиб

Нагрузку равномерно распределяют по

ширине образца.

Нагрузка на образец должна возрастать непрерывно со скоростью,

обеспечивающей его разрушение через 20-60 с после начала испытаний.

Предел прочности при изгибе Rизг, МПа (кгс/см2):

где Р - наибольшая нагрузка, установленная при испытании, МН (кгс);

l - расстояние между осями опор, м (см);

b - ширина образца, м (см);

h - высота образца посередине пролета, м (см).

Слайд 8

Испытание образцов на сжатие

Предел прочности при сжатии

определяют на образцах, состоящих из двух целых кирпичей или

из двух его половинок.

Кирпич делят на половинки распиливанием или раскалыванием. Допускается использовать половинки кирпича, полученных после испытания его на изгиб.

Кирпичи или его половинки укладывают постелями друг на друга. Половинки размещают поверхностями раздела в противоположные стороны.

Образцы, изготовленные с применением гипсового раствора, испытывают не ранее чем через 2 ч после начала схватывания. Толщина слоя раствора должна быть не более 5 мм.

На боковые поверхности образца наносят вертикальные осевые линии.

Слайд 9

Образец устанавливают в центре плиты пресса, совмещая геометрические

оси образца и плиты, и прижимают верхней плитой пресса.

Нагрузка

на образец должна возрастать непрерывно и равномерно со скоростью, обеспечивающей его разрушение через 20-60 с после начала испытания.

Предел прочности при сжатии Rсж, МПа (кгс/см2):

где Р — наибольшая нагрузка, установленная при испытании образца, МН (кгс);

F — средняя арифметическая площадь поперечного сечения образца, м2 (см2).

При вычислении предела прочности при сжатии образцов из кирпичей толщиной 88 мм результаты испытаний умножают на коэффициент 1,2.

Слайд 10

Предел прочности при изгибе образцов в партии вычисляют

с точностью до 0,05 МПа (0,5 кгс/см2) как среднее

арифметическое значение результатов испытаний установленного числа образцов.

При вычислении предела прочности при изгибе образцов в партии не учитывают образцы, пределы прочности которых имеют отклонение от среднего значения предела прочности всех образцов более чем на 50 % и не более чем по одному образцу в каждую сторону.

Предел прочности при сжатии образцов в партии вычисляют с точностью до 0,1 МПа (1 кгс/см2) как среднее арифметическое значение результатов испытаний установленного числа образцов.

Слайд 11

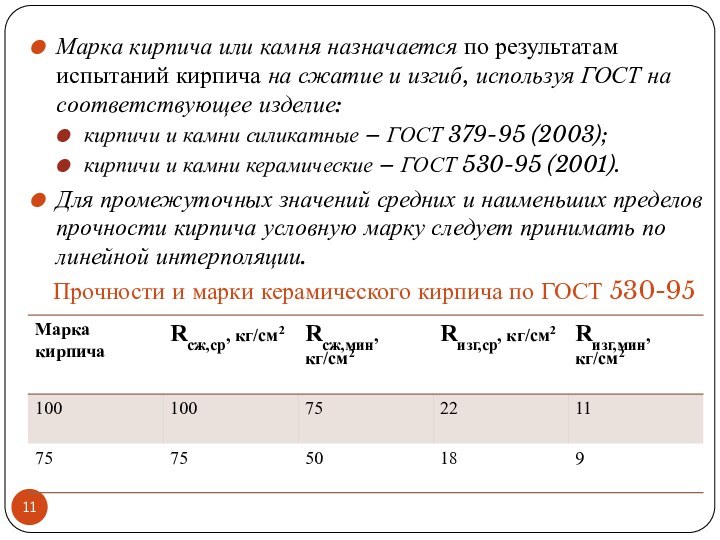

Марка кирпича или камня назначается по результатам испытаний

кирпича на сжатие и изгиб, используя ГОСТ на соответствующее

изделие:

кирпичи и камни силикатные – ГОСТ 379-95 (2003);

кирпичи и камни керамические – ГОСТ 530-95 (2001).

Для промежуточных значений средних и наименьших пределов прочности кирпича условную марку следует принимать по линейной интерполяции.

Прочности и марки керамического кирпича по ГОСТ 530-95

Слайд 12

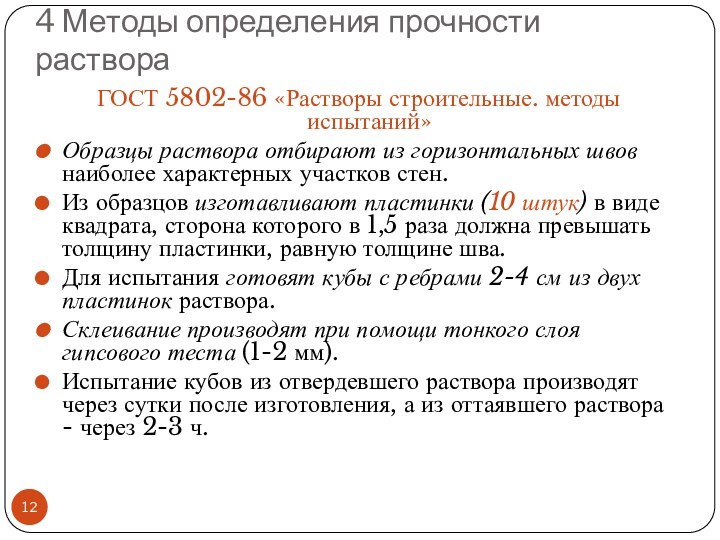

4 Методы определения прочности раствора

ГОСТ 5802-86 «Растворы строительные.

методы испытаний»

Образцы раствора отбирают из горизонтальных швов наиболее характерных

участков стен.

Из образцов изготавливают пластинки (10 штук) в виде квадрата, сторона которого в 1,5 раза должна превышать толщину пластинки, равную толщине шва.

Для испытания готовят кубы с ребрами 2-4 см из двух пластинок раствора.

Склеивание производят при помощи тонкого слоя гипсового теста (1-2 мм).

Испытание кубов из отвердевшего раствора производят через сутки после изготовления, а из оттаявшего раствора - через 2-3 ч.

Слайд 13

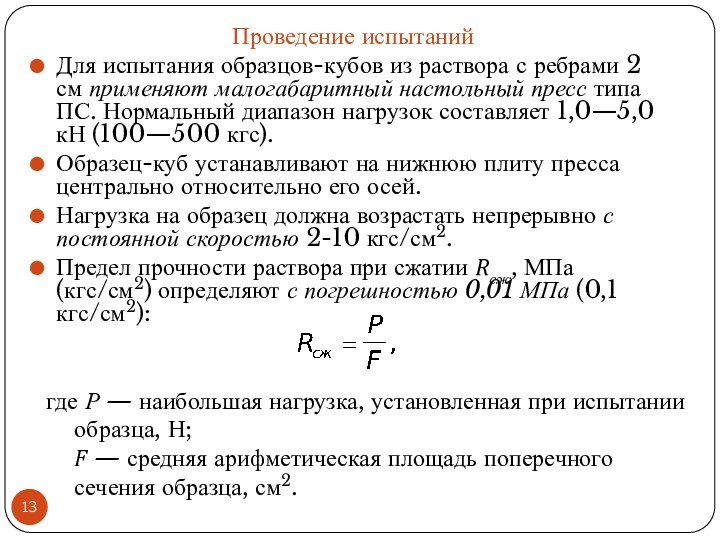

Проведение испытаний

Для испытания образцов-кубов из раствора с ребрами

2 см применяют малогабаритный настольный пресс типа ПС. Нормальный

диапазон нагрузок составляет 1,0—5,0 кН (100—500 кгс).

Образец-куб устанавливают на нижнюю плиту пресса центрально относительно его осей.

Нагрузка на образец должна возрастать непрерывно с постоянной скоростью 2-10 кгс/см2.

Предел прочности раствора при сжатии Rсж, МПа (кгс/см2) определяют с погрешностью 0,01 МПа (0,1 кгс/см2):

где Р — наибольшая нагрузка, установленная при испытании образца, Н;

F — средняя арифметическая площадь поперечного сечения образца, см2.

Слайд 14

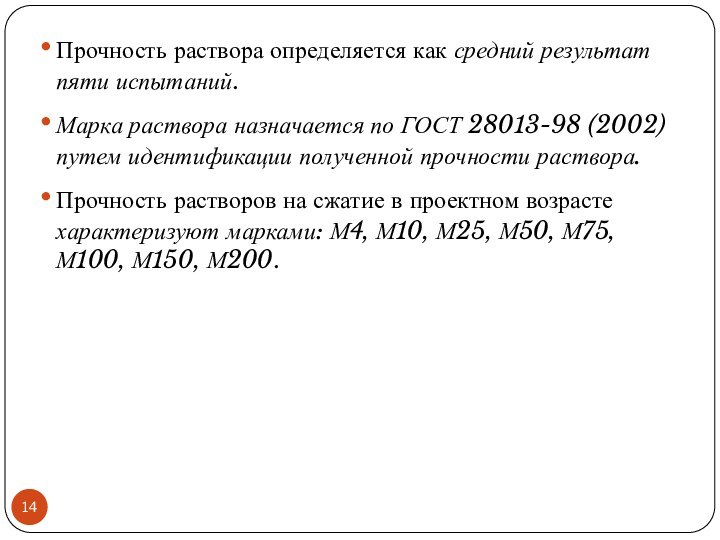

Прочность раствора определяется как средний результат пяти испытаний.

Марка

раствора назначается по ГОСТ 28013-98 (2002) путем идентификации полученной

прочности раствора.

Прочность растворов на сжатие в проектном возрасте характеризуют марками: М4, М10, М25, М50, М75, М100, М150, М200.

Слайд 15

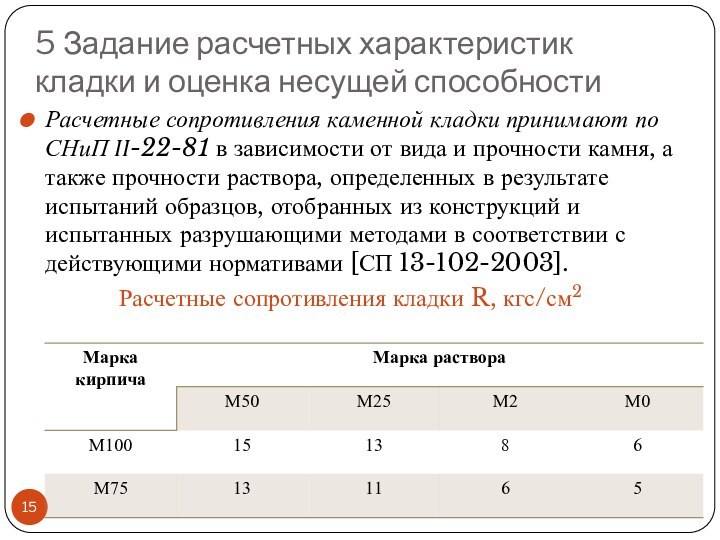

5 Задание расчетных характеристик кладки и оценка несущей

способности

Расчетные сопротивления каменной кладки принимают по СНиП II-22-81 в

зависимости от вида и прочности камня, а также прочности раствора, определенных в результате испытаний образцов, отобранных из конструкций и испытанных разрушающими методами в соответствии с действующими нормативами [СП 13-102-2003].

Расчетные сопротивления кладки R, кгс/см2

Слайд 16

Расчет несущей способности каменных и армокаменных конструкций производят

в соответствии со СНиП II-22-81 «Каменные и армокаменные конструкции».

Несущая

способность элементов неармированных каменных конструкций при центральном сжатии определяется по формуле:

[N]= тg RA,

где [N] - расчетная несущая способность;

R - расчетное сопротивление сжатию кладки на основании данных, полученных при обследовании;

- коэффициент продольного изгиба;

А - площадь сечения элемента с учетом ослаблений (трещины, разрушения поверхностных слоев, механические повреждения);

mg - коэффициент, учитывающий влияние длительной нагрузки.

Слайд 17

Несущая способность поврежденных элементов определяется с учетом следующих

факторов:

трещины;

разрушения поверхностных слоев кладки в результате размораживания, пожара

или механических повреждений (выбоин и т.п.);

наличие эксцентриситетов, вызываемых отклонением стен и столбов от вертикали или при их выпучивании из плоскости;

нарушение конструктивной связи между стенами вследствие образования вертикальных трещин в местах их пересечения или вследствие разрыва поперечных связей между стенами, колоннами и перекрытиями каркаса;

повреждение опор балок, перемычек, смещение элементов покрытий и перекрытий на опорах;

увлажнение кладки.

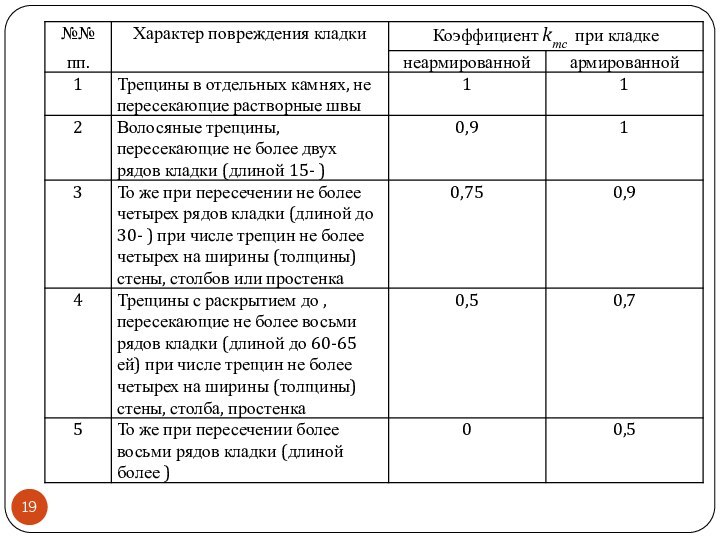

Слайд 18

Несущая способность поврежденных элементов определяется по формуле:

Ф=[N]·kтс,

где

A – фактическая несущая способность поврежденного каменного элемента;

[N] –

несущая способность каменного элемента, определенная по СНиП II-22-81;

kтс – коэффициент снижения несущей способности каменных конструкций при наличии повреждений [Рекомендации по обследованию и оценке технического состояния крупнопанельных и каменных зданий / ЦНИИСК им. В.А. Кучеренко. М., 1988].

![Обследование каменных конструкций Несущая способность поврежденных элементов определяется по формуле: Ф=[N]·kтс,где A – фактическая несущая](/img/tmb/13/1286871/94ddd28a56c5d12e4ca05ee2f93d5ac5-720x.jpg)