- Главная

- Разное

- Бизнес и предпринимательство

- Образование

- Развлечения

- Государство

- Спорт

- Графика

- Культурология

- Еда и кулинария

- Лингвистика

- Религиоведение

- Черчение

- Физкультура

- ИЗО

- Психология

- Социология

- Английский язык

- Астрономия

- Алгебра

- Биология

- География

- Геометрия

- Детские презентации

- Информатика

- История

- Литература

- Маркетинг

- Математика

- Медицина

- Менеджмент

- Музыка

- МХК

- Немецкий язык

- ОБЖ

- Обществознание

- Окружающий мир

- Педагогика

- Русский язык

- Технология

- Физика

- Философия

- Химия

- Шаблоны, картинки для презентаций

- Экология

- Экономика

- Юриспруденция

Что такое findslide.org?

FindSlide.org - это сайт презентаций, докладов, шаблонов в формате PowerPoint.

Обратная связь

Email: Нажмите что бы посмотреть

Презентация на тему Способы получения заготовок

Содержание

- 2. Основные способы производства заготовок :

- 3. ЛитьеРасплавленный жидкий металл заливают в специальные формы,

- 4. Литье в песчаные формыДовольно распространено, так как

- 6. Литье в металлические формыБолее производительно, так как

- 7. Литье в оболочковые формыСравнительно новый способ литья

- 9. Литье под давлениемраспространено в производстве электро- и

- 11. Литье по выплавляемым моделямОсновано на использовании моделей,

- 13. Центробежное литьеПри центробежном литье жидкий металл заливают

- 14. Ковка Ковка-процесс горячего пластически деформирования металла

- 15. Процесс ковки состоит из следующих операций:-осадка (уменьшение

- 16. Виды ковки:Ковка лошадейХудожественная Ковка может быть горячей

- 17. Штамповка Штамповка — процесс пластической деформации материала

- 18. Холодная листовая штамповка Листовая штамповка подразумевает в

- 20. К преимуществам листовой штамповки относятся:возможность получения деталей

- 21. Горячая объёмная штамповка Горячая объёмная штамповка —

- 22. Скачать презентацию

- 23. Похожие презентации

Основные способы производства заготовок : Литьё Ковка Штамповка Сварка

Слайд 3

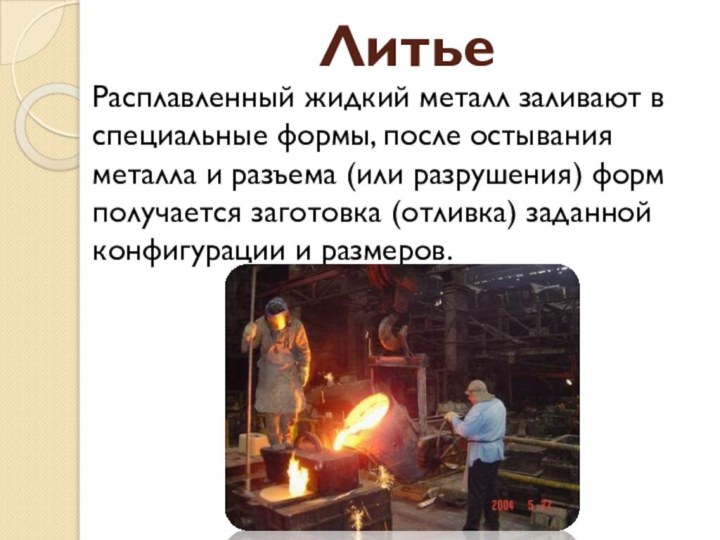

Литье

Расплавленный жидкий металл заливают в специальные формы, после

остывания металла и разъема (или разрушения) форм получается заготовка

(отливка) заданной конфигурации и размеров.

Слайд 4

Литье в песчаные формы

Довольно распространено, так как стоимость

таких форм значительно меньше, чем при других способах литья.

Песчаные формы изготовляют из формовочной смеси, в состав которой входят песок, глина и специальные добавки. Металл в такую форму можно заливать только один раз, так как после получения отливки форму разрушают. Поэтому такой способ литья малопроизводителен и, кроме того, дает меньшую точность по сравнению с другими способами литья заготовок.

Слайд 6

Литье в металлические формы

Более производительно, так как оно

допускает многократную заливку металла в одну форму. При этом

обеспечивается более высокий параметр шероховатости поверхности и более точные размеры заготовок.

Слайд 7

Литье в оболочковые формы

Сравнительно новый способ литья заготовок

и деталей из черных и цветных металлов, при котором

форму изготовляют из смесей, содержащих термореактивные смолы. Формовочная смесь наносится на поверхность подогретой металлической модели, вследствие чего термореактивная смола оплавляется и на модели образуется предварительно отвердевшая форма (корка) толщиной 5—7 мм. Затем модель со слегка отвердевшей оболочкой помещают в электропечь, где происходит окончательное отвердение формы. После этого форму снимают с модели и направляют для заливки металлом.

Слайд 9

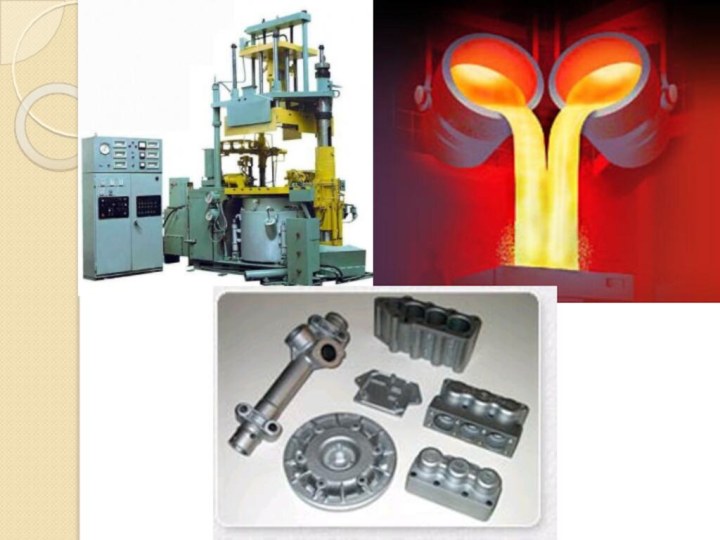

Литье под давлением

распространено в производстве электро- и радиоаппаратуры

и других подобных изделий. Сущность этого способа состоит в

том, что жидкий металл подается в металлическую форму под давлением в специальных литьевых машинах, благодаря чему он хорошо заполняет все ее полости. Литье под давлением используют для получения из цветных сплавов литых заготовок сложной формы с различными выступами, приливами и отверстиями.

Слайд 11

Литье по выплавляемым моделям

Основано на использовании моделей, которые

изготовляют в металлических пресс-формах заполнением их парафиностеариновой смесью. Полученные

таким образом модели покрывают тонким слоем специальной жидкой массы и мелким кварцевым песком, просушивают и прокаливают в электропечи. При этом парафиностеариновая смесь вытекает из формы, которая затем используется для получения точных металлических деталей.

Слайд 13

Центробежное литье

При центробежном литье жидкий металл заливают в

форму, быстро вращающуюся вокруг вертикальной или горизонтальной оси. Этот

способ наиболее эффективен при получении заготовок кольцевидной формы, труб, зубчатых колес и т. д.

Слайд 14

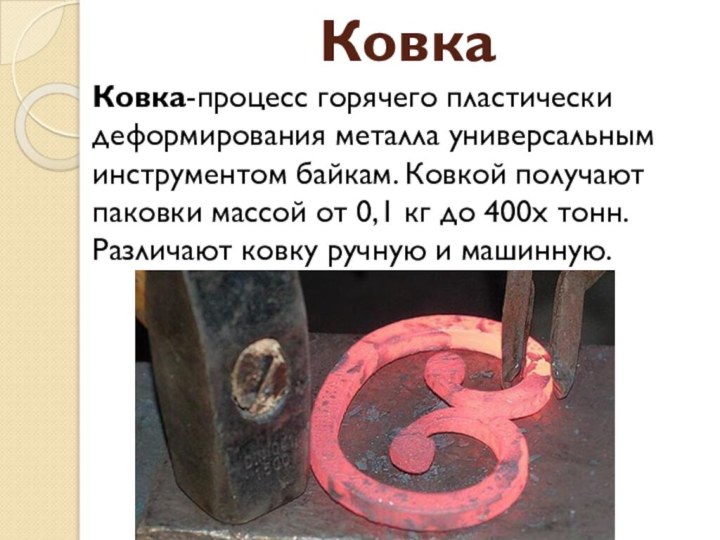

Ковка

Ковка-процесс горячего пластически деформирования металла универсальным инструментом

байкам. Ковкой получают паковки массой от 0,1 кг до

400х тонн. Различают ковку ручную и машинную.

Слайд 15

Процесс ковки состоит из следующих операций:

-осадка (уменьшение высоты);

-протяжка

(увеличение длины заготовки);

-гибка (придание заданной формы);

-срубка (отделение части заготовки);

-скручивание

(поворот части заготовки);-проливка( получение отверстий полостей);

Слайд 16

Виды ковки:

Ковка лошадей

Художественная Ковка может быть горячей и

холодной.

Горячая ковка создаётся методом нагревания металла и придания ему

нужной формы.

Слайд 17

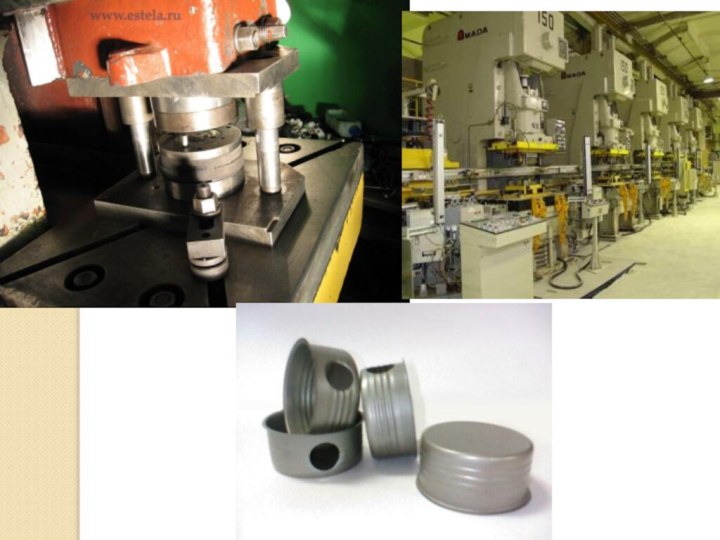

Штамповка

Штамповка — процесс пластической деформации материала с изменением

формы и размеров тела. Чаще всего штамповке подвергаются металлы

или пластмассы.

Слайд 18

Холодная листовая штамповка

Листовая штамповка подразумевает в исходном

виде тело, одно из измерений которого пренебрежимо мало по

сравнению с двумя другими (лист-до 6 мм). Сущность способа заключается в процессе, где в качестве заготовки используют полученные прокаткой лист, полосу или ленту, свёрнутую в рулон. Листовой штамповкой изготовляют самые разнообразные плоские и пространственные детали массой от долей грамма и размерами, исчисляемыми долями миллиметра (например, секундная стрелка ручных часов), и детали массой в десятки килограммов и размерами, составляющими несколько метров (облицовка автомобиля, самолёта, ракеты).

Слайд 20

К преимуществам листовой штамповки относятся:

возможность получения деталей минимальной

массы при заданной их прочности и жёсткости;

достаточно высокие точность

размеров и качество поверхности, позволяющие до минимума сократить отделочные операции обработки резанием;сравнительная простота механизации и автоматизации процессов штамповки, обеспечивающая высокую производительность (30—40 тыс. деталей в смену с одной машины);

хорошая приспособляемость к масштабам производства, при которой листовая штамповка может быть экономически целесообразной и в массовом, и в мелкосерийном производстве.