Слайд 2

Машины для дробления каменных материалов

В строительстве ежегодно потребляется большое

количество каменных материалов: щебня, гравия и песка. Большая часть

этих материалов используется на приготовление бетона. Добыча песка и гравия производится в естественных отложениях механическим или гидравлическим способом, а щебня из естественного камня путем дробления взорванных скальных пород. Добываемые каменные материалы перерабатываются на камнедробильных и промывочно-сортировочных заводах, а затем в виде готового продукта стандартного качества доставляются потребителю.

Качество щебня характеризуется зерновым составом, формой зерен, механической прочностью и содержанием вредных примесей.

Слайд 3

В зависимости от крупности зерен щебень разделяют на

фракции 5...10; 10...20; 20...40 и 40...70 мм. Кроме того,

для дорожного строительства допускаются фракции 3...10; 10...15; 15...20 мм и для балластного слоя железнодорожного пути 25...50 мм. Для массивных бетонных сооружений верхний предел крупности может достигать 120...150 мм. По форме зерен их классифицируют на лещадные, у которых ширина в три раза и более меньше длины, и кубообразные. Действующие ГОСТы не допускают содержание в щебне и гравии зерен лещадной формы более 15 %. Щебень из гравия получают дроблением гравия и валунов. Требования к щебню, полученному из гравия, в основном такие же, как к щебню, полученному из взорванных каменных пород. Механическая прочность щебня определяется прочностью горных пород, из которых он получен. Различают породы малой прочности 30...80 МПа, средней — 80... 150 и высокой — более 150 МПа.

Слайд 4

Пески по степени крупности разделяют по модулю крупности

и другим показателям на крупные, средние и мелкие. В

процессе переработки нерудных материалов для освобождения песка и в отдельных случаях щебня от глинистых и других вредных частиц применяют промывку и обезвоживание. Обезвоживание производят для снижения влажности до уровня, допускающего его транспортирование, и предотвращения смерзания в зимнее время.

Дробление каменных материалов осуществляется приложением статических и динамических нагрузок. Материалы измельчают раздавливанием, разрушением ударом, истиранием, раскалыванием, а также разрушением взрывом. Во многих случаях дробление происходит при одновременном действии раздавливания и истирания.

Степенью дробления называют отношение размера наиболее крупных, загружаемых в дробилку камней к размеру максимальных зерен в продукте дробления:

I = Dmax/dmax,

Дробление разделяют на крупное (Dmax = 1200...1500 мм, dmax =100...300 мм), среднее (Dmax = 100...300 мм, dmax = 30... 100 мм),

мелкое (Dmax = 30...100 mm, dmax = = 5...30 мм) и тонкое (помол).

Дробление пород высокой и средней прочности осуществляют раздавливанием, раскалыванием и ударом; помол — истиранием и ударом.

Слайд 5

В зависимости от степени измельчения материалов дробильные машины

разделяют на дробилки и мельницы. Некоторые машины могут работать

как дробилки и как мельницы (например, валковые дробилки, бегуны).

По принципу действия и конструктивным признакам дробилки делят на:

щековые,

конусные,

валковые,

молотковые,

роторные дробилки;

мельницы — на:

барабанные,

шаровые,

бегунковые,

вибрационные.

Слайд 6

Различные типы дробилок позволяют получить определенную, присущую данной

конструкции, степень дробления: щековые — 2...8; валковые — 1,5...10;

конусные — 3...8; молотковые — 5...30; мельницы — 10...20.

Выбор типа дробильного оборудования осуществляют в зависимости от максимальной крупности кусков исходного материала, его прочности, необходимой степени дробления и требуемой производительности.

Слайд 7

Дробление материалов ведут в одну или несколько стадий.

Преимущественное распространение получило стадийное дробление, при котором материал дробят

в 2...3 приема на дробилках разных типов. Уже на каждой стадии дробления получают материал с требуемыми размерами кусков. Такие куски отсеиваются на грохоте, установленном перед дробилками разных стадий. Дробилки последних стадий работают, как правило, в замкнутом цикле с виброгрохотом, при этом материал крупнее заданного размера возвращается в ту же дробилку для повторного дробления (рис. 1).

Слайд 8

1 – вагонетка;

2 – пластинчатый конвейер;

3 – колосниковый

грохот;

4 – щековая дробилка;

5 – виброгрохот;

6 – валковая дробилка;

7

– виброгрохот;

8 – бункер для песка и пыли;

9 – расходный бункер;

10 – склады товарного щебня

Рисунок 1. Типовая схема дробильно-сортировочной установки

Слайд 9

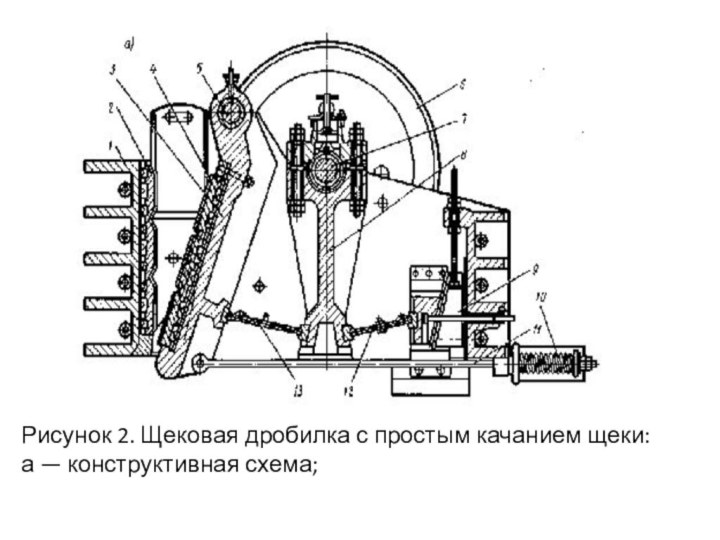

Рисунок 2. Щековая дробилка с простым качанием щеки:

а

— конструктивная схема;

Слайд 10

Рисунок 2. Щековая дробилка с простым качанием щеки:

б

— кинематическая схема;

в — схема прохождения материала через разгрузочную щель;

г — схема

для определения производительности щековой дробилки

Слайд 11

Состоит из сварного корпуса 1, в котором в

подшипниках установлен эксцентриковый вал 7 с подвешенным к нему

шатуном 8. Нижний конец шатуна имеет специальные гнезда, в которых свободно вставлены концы распорных плит 12 и 13. Противоположный конец распорной плиты 13 вставлен в гнездо подвижной щеки 3, подвешенной на оси 5. Конец плиты 12 упирается в клиновой упор регулировочного устройства 9. Тяга 11 и пружина 10 обеспечивают обратное движение подвижной щеки и удерживают от выпадения распорные плиты. К неподвижной 2 и подвижной щекам крепятся дробящие плиты 4 с вертикальным рифлением, являющиеся основными рабочими органами щековых дробилок.

Слайд 12

Рабочие поверхности дробящих плит и боковые стенки корпуса

дробилки образуют камеру дробления. Дробящие плиты устанавливают так, чтобы

выступы одной располагались против впадин другой (рис. 2, в). Привод дробилки состоит из электродвигателя и многорядной клиноременной передачи с массивным шкивом-маховиком 6.

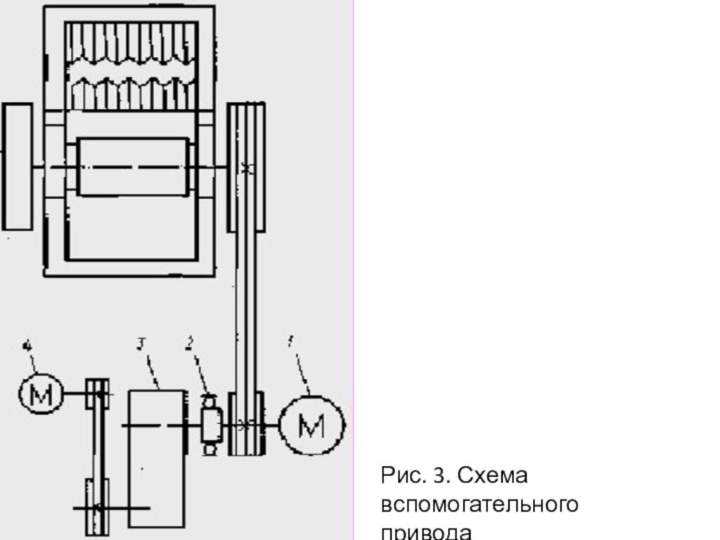

Для обеспечения пуска дробилок, а также пуска дробилок под завалом в последних конструкциях дробилок применен вспомогательный привод (рис 3).

Слайд 13

Рис. 3. Схема вспомогательного

привода

Слайд 14

Он состоит из электродвигателя меньшей мощности 4, зубчатого

редуктора 3 с большим передаточным числом, обгонной муфты 2,

соединенной с валом главного электродвигателя 1. Трогание с места осуществляется вспомогательным приводом. После этого включается главный двигатель, а вспомогательный привод автоматически отключается.

Режим работы дробилки изменяется регулировкой выходной щели с помощью клинового или иной конструкции регулировочного устройства. Выходную щель замеряют между вершиной и впадиной дробящих плит в момент наибольшего удаления подвижной щеки. Ширина разгрузочной щели составляет 40...120 мм для дробилок среднего дробления и 100... 250 мм для крупного дробления. При вращении эксцентрикового вала подвижная щека проводится в качательное, подобно маятнику, движение.

Слайд 15

За один оборот эксцентрикового вала подвижная щека, приближаясь

к неподвижной, совершает рабочий ход (дробление) и холостой ход,

при котором продукт дробления выпадает через разгрузочную щель. Для щековых дробилок с простым качанием щеки наиболее характерным видом разрушения материала является раздавливание, раскалывание и излом. Поэтому их применяют для крупного и среднего дробления высокопрочных .пород на первичной стадии дробления.

Слайд 16

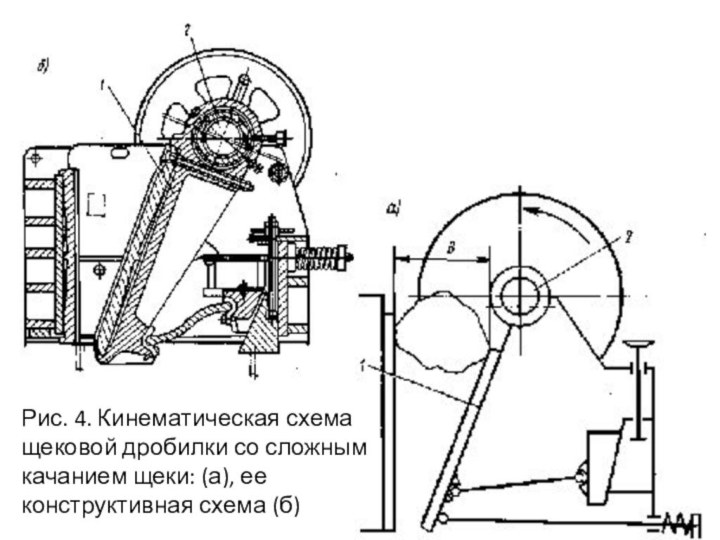

Рис. 4. Кинематическая схема щековой дробилки со сложным

качанием щеки: (а), ее конструктивная схема (б)

Слайд 17

По конструкции проще, чем с простым качанием, и

имеет меньшую массу. В ней отсутствует шатун, а подвижная

щека 1 подвешена непосредственно к эксцентриковому валу 2, в результате чего точки подвижной щеки движутся по эллиптическим траекториям с минимальной разностью осей эллипса вверху и максимальной внизу. Дробление материала происходит в результате раздавливания, раскалывания, излома и истирания материала. Дробилки со сложным качанием щеки применяют для среднего и мелкого дробления пород средней крепости. Сложное движение подвижной щеки приводит к более интенсивному износу дробящих плит и более частой их замене.

Недостатками щековых дробилок являются цикличный характер их работы и высокая энергоемкость процесса разрушения. Удельная мощность [кВт/(м3/ч)] при минимальной ширине разгрузочной щели достигает у дробилок с простым качанием 1,2...4,6 и со сложным качанием щеки — 0,9...4,6.

Слайд 18

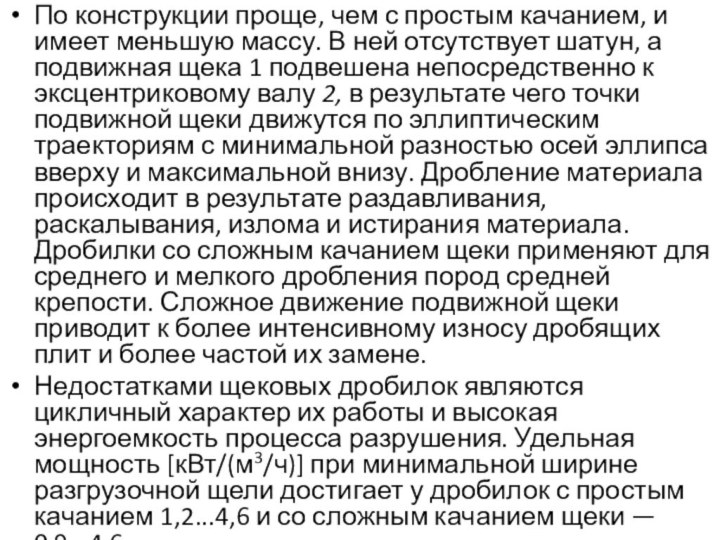

Конусные дробилки применяют для дробления пород с прочностью sсж до

300 МПа с высокой степенью абразивности.

В таких дробилках

материал раздавливается в камере дробления рабочим конусом, совершающим пространственное качание внутри неподвижного конуса (рис. 5, а, б).

Слайд 19

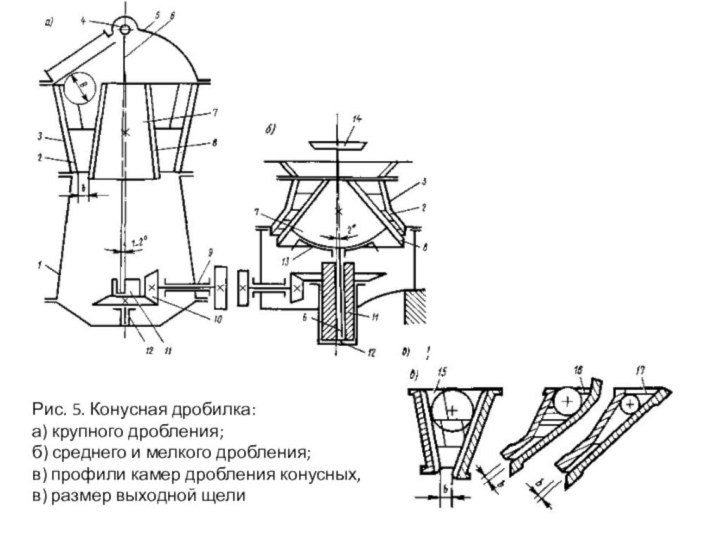

Рис. 5. Конусная дробилка:

а) крупного дробления;

б) среднего и

мелкого дробления;

в) профили камер дробления конусных,

в) размер выходной

щели

Слайд 20

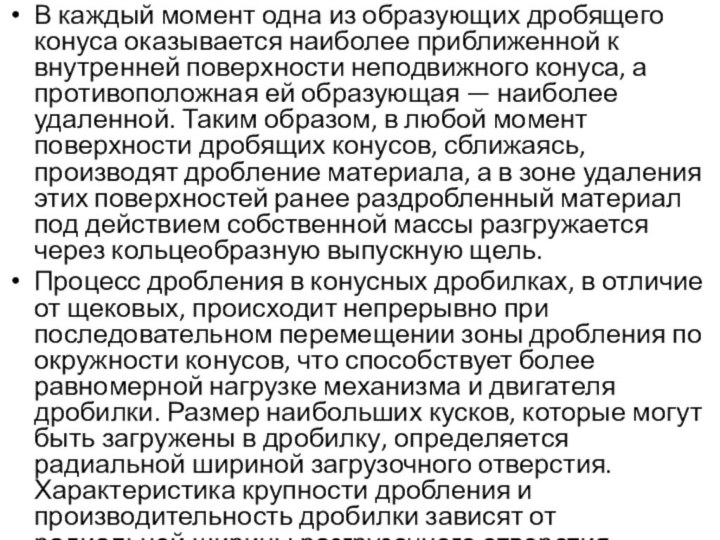

В каждый момент одна из образующих дробящего конуса

оказывается наиболее приближенной к внутренней поверхности неподвижного конуса, а

противоположная ей образующая — наиболее удаленной. Таким образом, в любой момент поверхности дробящих конусов, сближаясь, производят дробление материала, а в зоне удаления этих поверхностей ранее раздробленный материал под действием собственной массы разгружается через кольцеобразную выпускную щель.

Процесс дробления в конусных дробилках, в отличие от щековых, происходит непрерывно при последовательном перемещении зоны дробления по окружности конусов, что способствует более равномерной нагрузке механизма и двигателя дробилки. Размер наибольших кусков, которые могут быть загружены в дробилку, определяется радиальной шириной загрузочного отверстия. Характеристика крупности дробления и производительность дробилки зависят от радиальной ширины разгрузочного отверстия.

Слайд 21

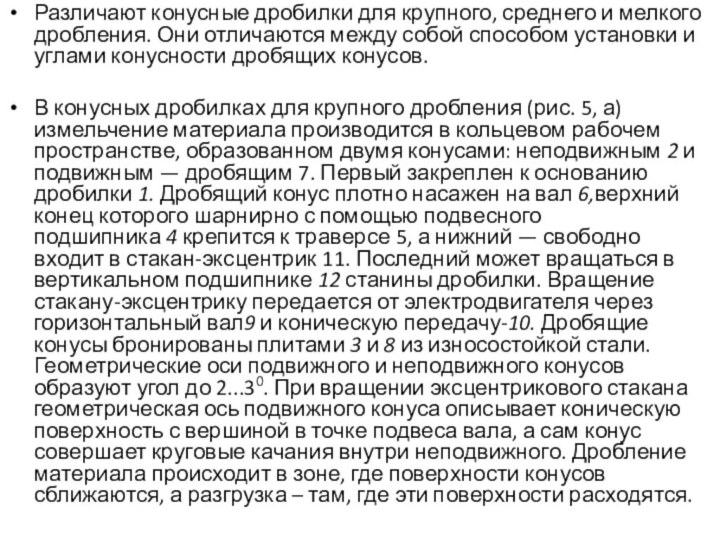

Различают конусные дробилки для крупного, среднего и мелкого

дробления. Они отличаются между собой способом установки и углами

конусности дробящих конусов.

В конусных дробилках для крупного дробления (рис. 5, а) измельчение материала производится в кольцевом рабочем пространстве, образованном двумя конусами: неподвижным 2 и подвижным — дробящим 7. Первый закреплен к основанию дробилки 1. Дробящий конус плотно насажен на вал 6,верхний конец которого шарнирно с помощью подвесного подшипника 4 крепится к траверсе 5, а нижний — свободно входит в стакан-эксцентрик 11. Последний может вращаться в вертикальном подшипнике 12 станины дробилки. Вращение стакану-эксцентрику передается от электродвигателя через горизонтальный вал9 и коническую передачу-10. Дробящие конусы бронированы плитами 3 и 8 из износостойкой стали. Геометрические оси подвижного и неподвижного конусов образуют угол до 2...30. При вращении эксцентрикового стакана геометрическая ось подвижного конуса описывает коническую поверхность с вершиной в точке подвеса вала, а сам конус совершает круговые качания внутри неподвижного. Дробление материала происходит в зоне, где поверхности конусов сближаются, а разгрузка – там, где эти поверхности расходятся.

Слайд 22

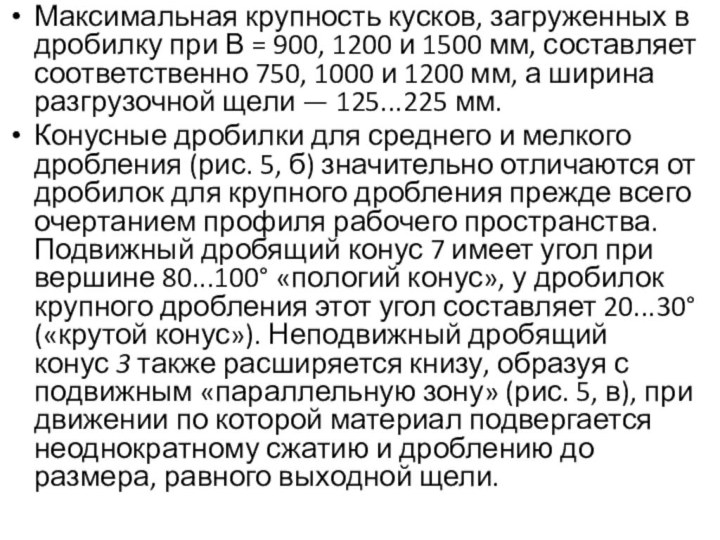

Максимальная крупность кусков, загруженных в дробилку при В

= 900, 1200 и 1500 мм, составляет соответственно 750,

1000 и 1200 мм, а ширина разгрузочной щели — 125...225 мм.

Конусные дробилки для среднего и мелкого дробления (рис. 5, б) значительно отличаются от дробилок для крупного дробления прежде всего очертанием профиля рабочего пространства. Подвижный дробящий конус 7 имеет угол при вершине 80...100° «пологий конус», у дробилок крупного дробления этот угол составляет 20...30° («крутой конус»). Неподвижный дробящий конус 3 также расширяется книзу, образуя с подвижным «параллельную зону» (рис. 5, в), при движении по которой материал подвергается неоднократному сжатию и дроблению до размера, равного выходной щели.

Слайд 23

Поэтому крупность продукта дробления определяется шириной закрытой,

а не открытой, как у дробилок крупного дробления, разгрузочной

щели. Камеры дробления этих дробилок принимают меньшие по размеру куски и выдают более мелкий продукт.

Наибольший размер загружаемого куска в дробилки среднего дробления 60...300 мм при размере разгрузочного отверстия 12...60 мм;

у дробилок мелкого дробления соответственно 8...170 мм при размере разгрузочного отверстия 5...20 мм.

Слайд 24

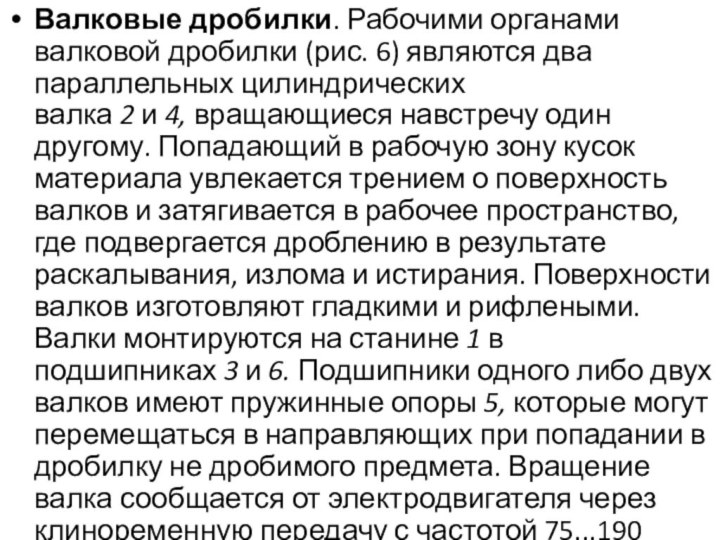

Валковые дробилки. Рабочими органами валковой дробилки (рис. 6)

являются два параллельных цилиндрических валка 2 и 4, вращающиеся навстречу один другому. Попадающий

в рабочую зону кусок материала увлекается трением о поверхность валков и затягивается в рабочее пространство, где подвергается дроблению в результате раскалывания, излома и истирания. Поверхности валков изготовляют гладкими и рифлеными. Валки монтируются на станине 1 в подшипниках 3 и 6. Подшипники одного либо двух валков имеют пружинные опоры 5, которые могут перемещаться в направляющих при попадании в дробилку не дробимого предмета. Вращение валка сообщается от электродвигателя через клиноременную передачу с частотой 75...190 мин-1.

Слайд 25

Рис. 6. Валковые дробилка:

а) Конструкция;

б) Схема дробилки.

Слайд 26

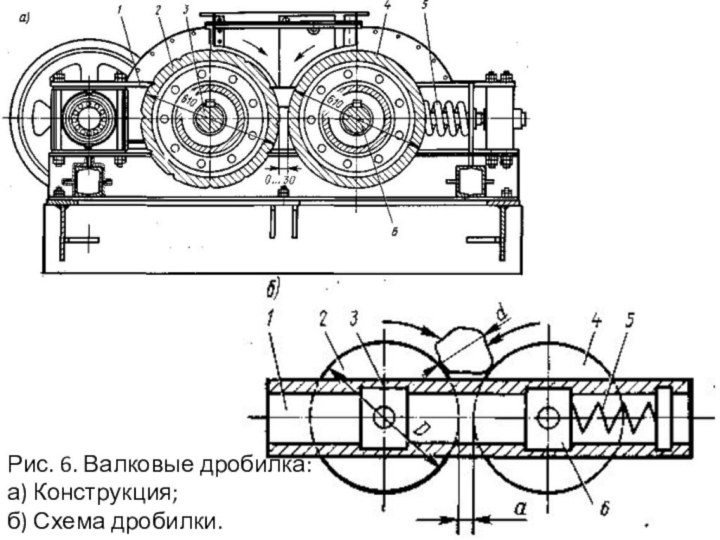

Роторные и молотковые дробилки. Роторные дробилки применяют для дробления

известняка, доломита, руд, мрамора и других подобных им материалов,

обладающих малой абразивностью. Их выпускают двух типов: для крупного дробления, которые используют на первичной стадии дробления; для среднего и мелкого дробления, используемые на заключительных стадиях дробления. Работа таких дробилок основана на принципе разрушения пород ударными нагрузками. Роторные дробилки обеспечивают получение щебня высокого качества, преимущественно кубообразной формы, с одновременным обогащением продукта дробления, так как более слабые составляющие пород подвергаются значительному измельчению и отсеиванию от основных фракций.

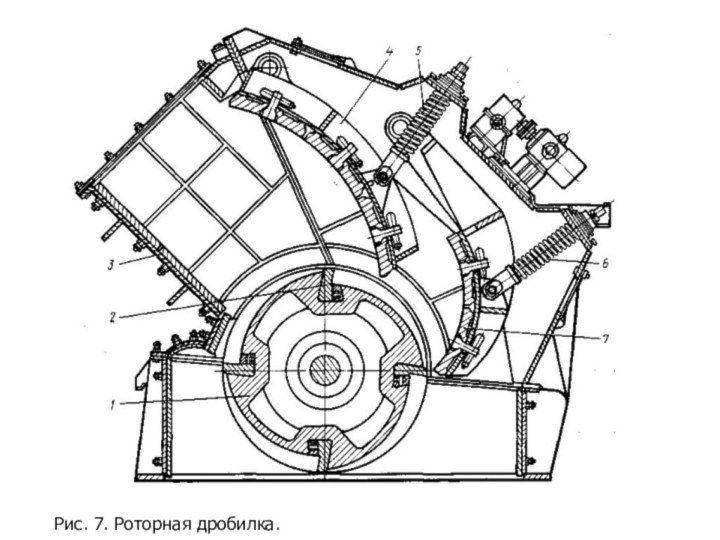

Роторная дробилка представляет собой коробчатый корпус 3, в котором размещены вращающийся с большой скоростью ротор 1 с жестко закрепленными на его внешней поверхности билами 2 (рис. 7.).

Слайд 28

Вращение ротору сообщается от электродвигателя через клиноременную передачу.

Внутри корпуса подвешены отражательные плиты 4 и 7, нижняя часть которых

опирается на пружинно-регулировочное устройство 5 и 6, позволяющее регулировать ширину выходной щели, а также пропускать не дробимое тело при его попадании в камеру дробления. Дробление материала осуществляется в результате удара по нему бил и удара кусков об отражательные плиты, чем достигается высокая (10...20) степень дробления. В сравнении с другими типами дробилок роторные дробилки имеют меньшую металлоемкость, небольшие габариты, что в сочетании с высокой степенью дробления обусловило применение их в передвижных дробильных установках. Размер наибольшего куска, загружаемого в дробилки крупного дробления, 800...1000 мм, среднего — 400...600 мм при окружной скорости 20...35 м/с.

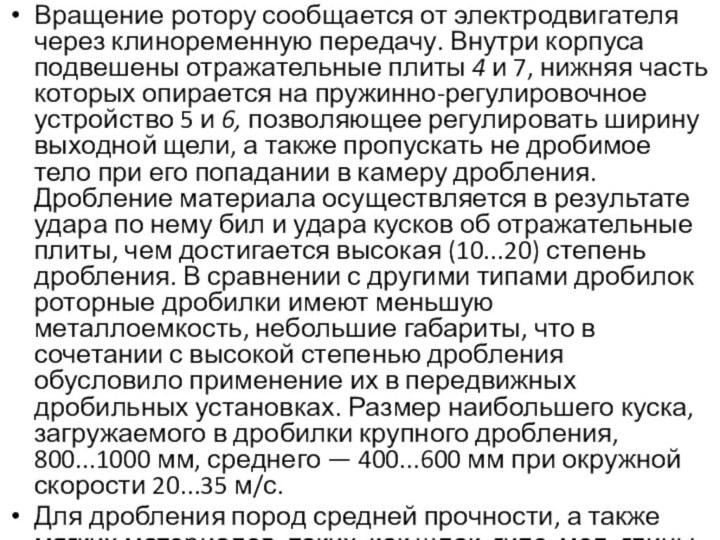

Для дробления пород средней прочности, а также мягких материалов, таких, как шлак, гипс, мел, глины, применяют молотковые дробилки.

Слайд 30

Машины для сортировки каменных материалов

Процесс разделения массы или

смеси зерен природного происхождения на классы по крупности называется грохочением

или сортировкой.

Грохочение осуществляют механическим, гидравлическим, воздушным и магнитным способами. Наиболее распространен механический способ, при котором дробленую массу разделяют путем просеивания на грохотах. Основной частью грохота является просеивающая поверхность. Она выполняется в виде сита из плетеной или сварной сетки, а также решета, штампованного из листовой стали, или литого из резины. Сита и решета должны быть износостойкими, сохранять в процессе работы неизменным размер отверстий, иметь большую площадь отверстий.

Слайд 31

Различают грохочение предварительное, промежуточное, товарное (окончательное). Предварительное грохочение

применяют для грубой сортировки на крупные и мелкие куски

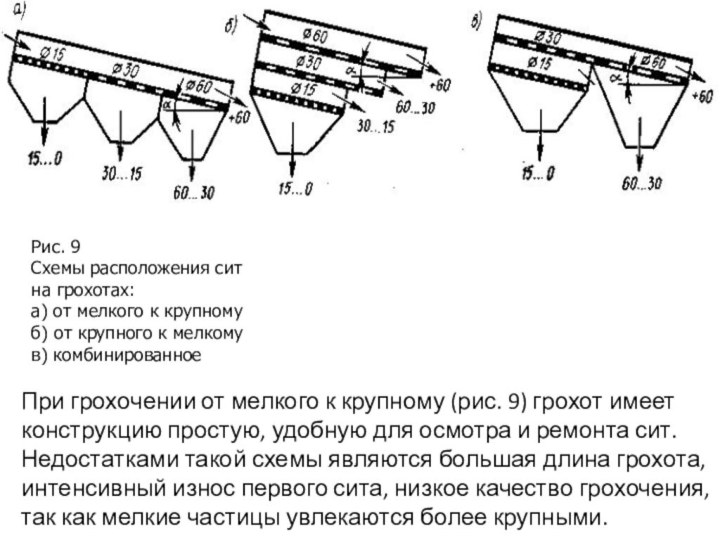

перед дробилками первичного дробления. При промежуточном грохочении из дробленого материала отделяются более крупные куски для направления в дробилки последующих стадий дробления. При окончательном грохочении материал разделяют на фракции в соответствии с требованиями стандарта. Разделение материала по крупности на фракции осуществляется в результате придания поверхности грохочения определенных по частоте и амплитуде колебаний, обеспечивающих эффективное встряхивание материала и прохождение зерен через просеивающие поверхности. На грохотах можно устанавливать до трех сит. Сита располагают в одной плоскости (грохочение от мелкого к крупному) или ярусами (грохочение от крупного к мелкому).

Слайд 32

При грохочении от мелкого к крупному (рис. 9)

грохот имеет конструкцию простую, удобную для осмотра и ремонта

сит.

Недостатками такой схемы являются большая длина грохота, интенсивный износ первого сита, низкое качество грохочения, так как мелкие частицы увлекаются более крупными.

Слайд 33

При грохочении от крупного к мелкому достигаются высокое

качество сортирования, более равномерный износ сит, однако ухудшается возможность

наблюдения за работой грохота. Комбинированная схема по сравнению с другими занимает промежуточное положение и является наиболее распространенной.

При перемещении по просеивающей поверхности сит материал разделяется по крупности. Зерна материала, превышающие размер отверстий сит, сходят с поверхности грохочения, образуя верхний класс. Зерна материала, прошедшие через отверстия, называются нижним классом. Нижний класс каждого предыдущего сита является исходным материалом для следующего расположенного за ним сита. При движении материалов по ситу не все зерна размером меньше отверстия сита могут пройти через него.

Слайд 34

В результате верхний класс оказывается засоренным зернами нижнего

класса. Отношение (в процентах) массы зерен, прошедших сквозь сито,

к количеству материала такой же крупности, содержащегося в исходном материале, называют эффективностью грохочения. Эталонное значение эффективности грохочения в зависимости от материала и типа грохотов составляет 86...91 %.

По исполнению и типу привода грохоты делят на неподвижные колосниковые, барабанные вращающиеся, эксцентриковые и инерционные виброгрохоты.

Слайд 35

Неподвижные грохоты. Такие грохоты представляют собой колосниковые решетки

из износостойкой стали с высоким ударным сопротивлением. Их применяют

для предварительного грохочения.

Барабанные грохоты. Они имеют наклонный, под углом 5...7°, вращающийся барабан, состоящий из секций с различными размерами отверстий. Загрузка осуществляется в секцию с меньшими размерами отверстий. При трех секционном барабане получают четыре фракции щебня. Диаметры барабанов таких грохотов 600...1000 мм при длине З...3,5 м. Частота вращения грохота зависит от его диаметра и составляет 15...20 мин-1. При большей частоте грохочение прекращается. Производительность их 10...45 м3/ч при мощности двигателя 1,7...4,5 кВт. В связи с низким качеством грохочения и большим расходом энергии барабанные грохоты имеют ограниченное применение.

Слайд 36

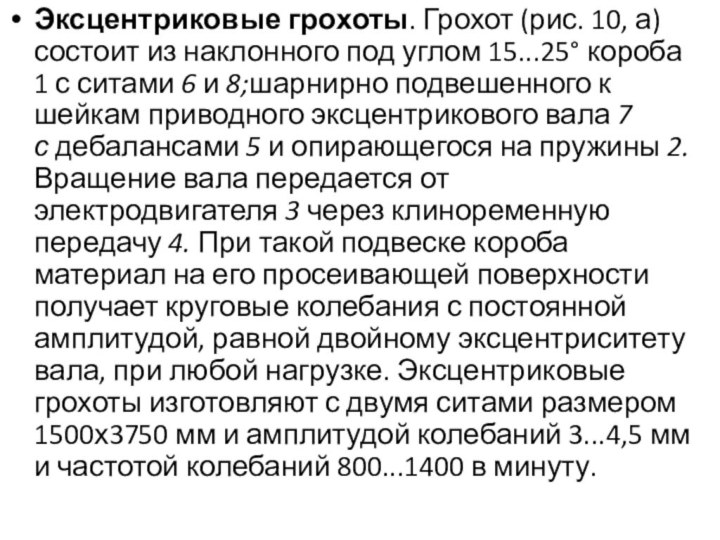

Эксцентриковые грохоты. Грохот (рис. 10, а) состоит из

наклонного под углом 15...25° короба 1 с ситами 6 и 8;шарнирно подвешенного

к шейкам приводного эксцентрикового вала 7 с дебалансами 5 и опирающегося на пружины 2.Вращение вала передается от электродвигателя 3 через клиноременную передачу 4. При такой подвеске короба материал на его просеивающей поверхности получает круговые колебания с постоянной амплитудой, равной двойному эксцентриситету вала, при любой нагрузке. Эксцентриковые грохоты изготовляют с двумя ситами размером 1500х3750 мм и амплитудой колебаний 3...4,5 мм и частотой колебаний 800...1400 в минуту.

Слайд 38

Машины для мойки каменных материалов

Заполнители бетона промывают для

удаления глинистых и органических примесей и пыли. Для этого

используют различные способы. Если крупность заполнителя не превышает 70 мм, а загрязненность мала и примеси легко отделимы, то промывку совмещают с сортировкой. На грохот по трубам из сопл подается вода под давлением 0,2...0,3 МПа. Расход воды 1,5... 5 м3на 1 м3 промываемого материала.

Материалы крупностью 300...350 мм промывают в цилиндрических гравиемойках-сортировках, состоящих из наклонного барабанного вращающегося грохота с дополнительной моющей секцией с глухой (без отверстий) поверхностью. Вода на промывку подается вместе с материалом. Расход воды до 2 м3 на 1 м3 промываемого материала. Для сильно загрязненного гравия и щебня, содержащих глинистые включения, применяют моечные барабаны с лопастями, закрепленными на внутренней поверхности барабана. Вода подается навстречу движению материала. Диаметры барабанов — 1,5..2,0 м при длине до 4,0 м, производительность установок — до 100 м3/ч.

Слайд 39

Для мойки песка, отделения от него частиц менее

0,15 мм и последующего обезвоживания применяют гидромеханические и гидравлические

классификаторы.

Гидромеханический классификатор представляет собой короб, внутри которого размещена спираль. При вращении спирали взвешенные в воде мелкие частицы отводятся в нижнюю часть короба, а крупные направляются спиралью к верхнему разгрузочному окну. Короб устанавливают под углом 16...18°. Диаметр спирали 1000...1500 мм при частоте вращения 8...14 мин-1. Производительность классификатора — до 200 т/ч.

Слайд 41

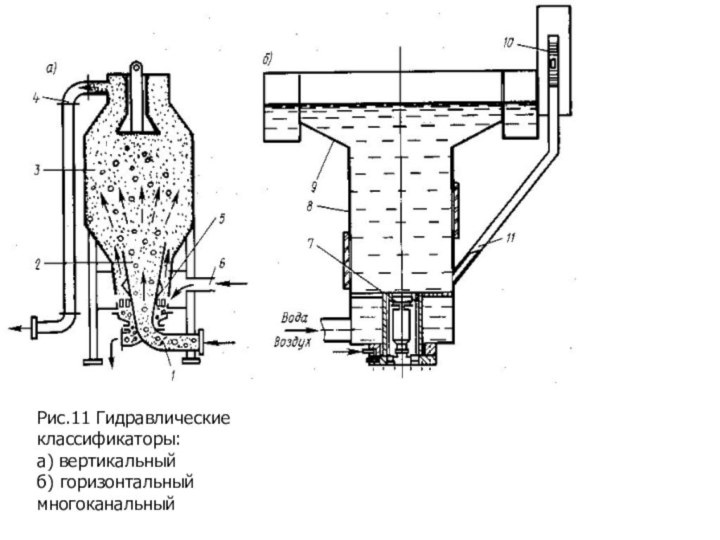

Гидравлические классификаторы (рис. 11, а) применяют для промывки

и разделения песка на две фракции. В таких установках

песок, предварительно смешанный с водой в виде пульпы, вводится в вертикальный классификатор через патрубок 1 и диффузор 2 в обогатительную камеру 3, где скорость потока смеси значительно уменьшается и крупные частицы выпадают в классификационную камеру 5. По патрубку 6 в классификационную камеру подается чистая вода, образуя в камере винтовой восходящий поток. Частицы песка (до 0,5 мм) уносятся выходящим потоком воды к верхнему сливному коллектору 4, а крупные частицы выпадают из классификационной камеры, обезвоживаются и поступают потребителю. Гидроклассификаторы являются напорными аппаратами, давление на уровне сливной трубы достигает 0,3 МПа. Производительность их по грунту — 20... 300 м3/ч.

Слайд 42

При необходимости промывки и разделения зернистого материала на

несколько фракций используют горизонтальные многокамерные гидроклассификаторы (рис. 11, б).

Исходный материал в пульпообразователе смешивается с водой и поступает в пирамидальный лоток 9, а оттуда — в прямоугольное корыто 8, разделенное вертикальными перегородками на четыре камеры.

Разделение на фракции получается путем регулирования количества воды, подаваемой в классификационные камеры снизу и образующей восходящие потоки.

Слайд 43

Вода, поднимаясь по камере, выносит частицы песка, скорость

выпадения которых меньше скорости движения восходящих потоков. По мере

накапливания взвешенных частиц в камере плотность пульпы увеличивается, вследствие чего уровень воды в гидростатической трубке 11 вместе с поплавком 10 поднимается. Как только поплавок упрется в верхний датчик, автоматически открывается разгрузочный клапан 7. По мере разгрузки поплавок опускается и касается нижнего датчика, сигналы которого передаются механизму закрытия клапана. Затем цикл работы камеры повторяется. Производительность по исходному материалу— до 50 т/ч, расход воды — 4...6 м3/т.