Слайд 2

Качество – это комплексное понятие, характеризующее эффективность всех

сторон деятельности: разработка стратегии, организация производства, маркетинг и др.

Важными

свойствами для оценки качества являются:

технический уровень - отражает материализацию в продукции научно-технических достижений;

эстетический уровень - характеризуется комплексом свойств, связанных с эстетическими ощущениями и взглядами;

эксплуатационный уровень - связан с технической стороной использования продукции (уход за изделием, ремонт и др.);

техническое качество - предполагает гармоничную увязку ожидаемых и фактических потребительных свойств в эксплуатации изделия (функциональная точность, надёжность, срок службы).

Слайд 3

Современное управление качеством исходит из положения, что деятельность

по управлению качеством не может быть эффективной после того,

как продукция произведена. То есть, эта деятельность должна осуществляться в ходе производства продукции.

Управление качеством неизбежно оперирует понятиями: система, среда, цель, программа и др.

Различают управляющую и управляемую системы.

Управляемая система представлена различными уровнями управления организацией - фирмой и другими структурами.

Управляющая система создает и обеспечивает менеджмент качества.

Слайд 4

В современной литературе и практике используются следующие направления

менеджмента качества:

система качества (Quality System);

система менеджмента, основанная на управлении

качеством (Quality Driven Management System);

всеобщее управление качеством (Total Quality Management);

обеспечение качества (Quality Assurance);

управление качеством (Quality Control);

статистический контроль качества (Statistical Quality Control);

система обеспечения качества (Quality Assurance System);

гарантия продукции (Product Assurance);

всеобщий производственный менеджмент (Total Manufacturing Management);

система управления производственными ресурсами (Environmental Management System).

Слайд 5

Процесс обеспечения качества состоит из следующих укрупненных этапов:

1.

Оценка уровня качества имеющихся на рынке аналогичных изделий, анализ

требований покупателей;

2. Долгосрочное прогнозирование;

3. Планирование уровня качества;

4. Разработка стандартов;

5. Проектирование качества в процессе конструирования и разработки технологом;

6. Контроль качества исходного сырья и покупных материалов;

7. Пооперационный контроль в процессе производства;

8. Приёмочный контроль;

9. Контроль качества изделия в условиях эксплуатации, после продажи;

10. Анализ отзывов и рекламаций покупателей.

Затем весь цикл повторяется сначала.

Слайд 6

Система всестороннего управления качеством – СВУК - основана

на так называемых циклах Деминга. Цикл Деминга состоит из

четырёх этапов:

планирование;

производство;

контроль;

совершенствование продукции.

Объектом СВУК является весь жизненный цикл изделия, что означает системный подход ко всем этапам жизненного цикла:

изучение требований рынка;

доставка готовой продукции потребителю;

её техническое обслуживание в процессе эксплуатации.

Слайд 7

Понятие кружков качества.

В журнале прозвучал призыв создать на

предприятиях кружки контроля качества, и были обоснованы принципы работы

этих кружков и выдвинуты три главные цели:

1. Вносить вклад в совершенствование производства и развитие предприятия.

2. На основе уважения к человеку создавать достойную и радостную обстановку на рабочих местах.

3. Создавать благоприятную обстановку для проявления способностей человека и выявления его безграничных возможностей.

Слайд 8

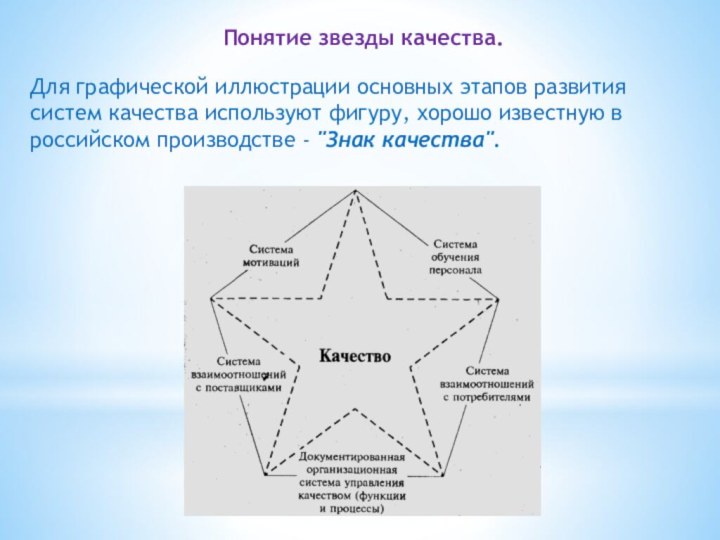

Понятие звезды качества.

Для графической иллюстрации основных этапов развития

систем качества используют фигуру, хорошо известную в российском производстве

- "Знак качества".

Слайд 9

На звезде качества две верхние границы - её

"крыша". Левая плоскость "крыши" - это система мотивации качественной

работы, правая - система обучения персонала.

Левая боковая грань изображает систему взаимоотношений с поставщиками, правая боковая грань - систему взаимоотношений с потребителями.

В центре звезды показываем, какие цели преследуют и, в случае успеха, достигают создаваемые системы, а внизу указываем время, когда та или иная система была чётко сформулирована в документах, статьях для конкретной системы качества.

Слайд 10

Итак, для того чтобы та или иная спроектированная

и документированная система качества, включающая управление процессами, заработала, необходимо:

Использовать

средства мотивации для персонала;

Обучать его как по профессиональным вопросам, так и по вопросам менеджмента качества;

Выстроить правильные отношения с потребителями;

Научиться так управлять поставщиками, чтобы вовремя получать от них необходимую продукцию заранее установленного качества.

Слайд 11

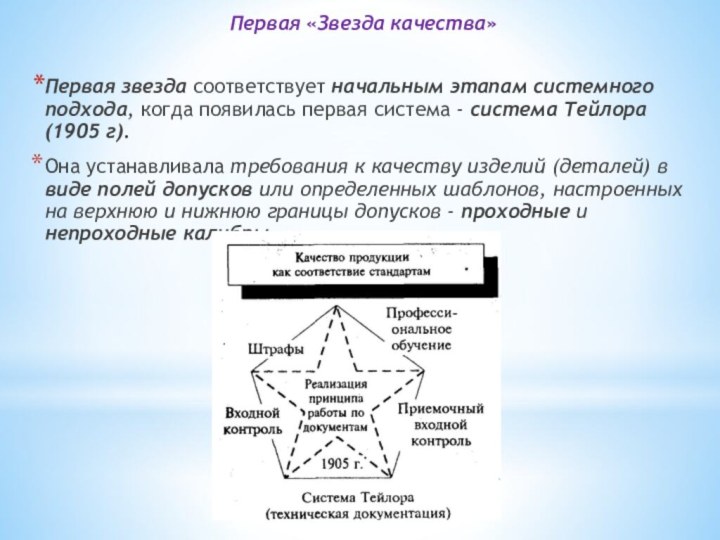

Первая «Звезда качества»

Первая звезда соответствует начальным этапам системного

подхода, когда появилась первая система - система Тейлора (1905

г).

Она устанавливала требования к качеству изделий (деталей) в виде полей допусков или определенных шаблонов, настроенных на верхнюю и нижнюю границы допусков - проходные и непроходные калибры.

Слайд 12

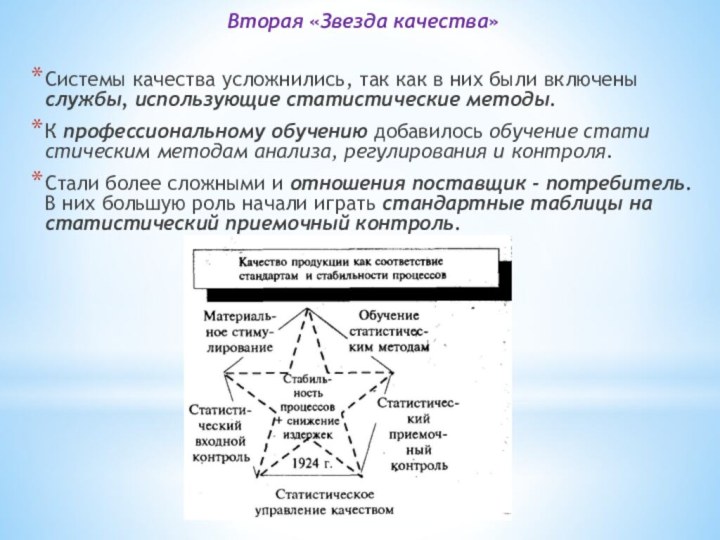

Вторая «Звезда качества»

Системы качества усложнились, так как в

них были включены службы, использующие статистические методы.

К профессиональному обучению

добавилось обучение статистическим методам анализа, регулирования и контроля.

Стали более сложными и отношения поставщик - потребитель. В них большую роль начали играть стандартные таблицы на статистический приемочный контроль.

Слайд 13

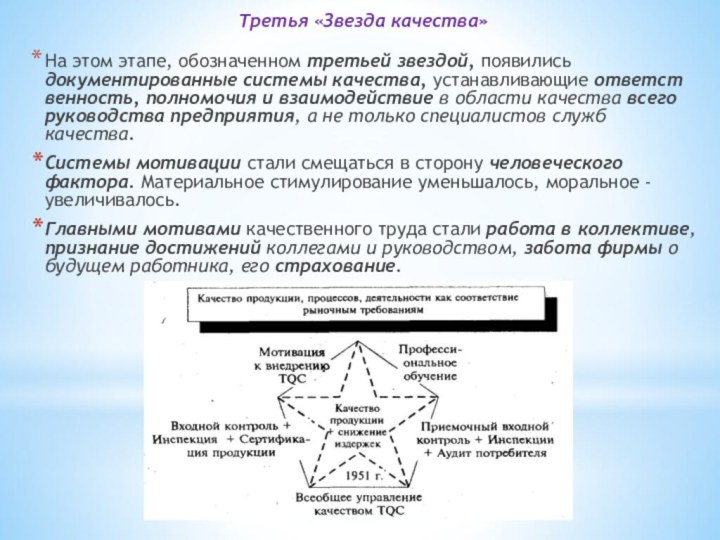

Третья «Звезда качества»

На этом этапе, обозначенном третьей звездой,

появились документированные системы качества, устанавливающие ответственность, полномочия и взаимодействие

в области качества всего руководства предприятия, а не только специалистов служб качества.

Системы мотивации стали смещаться в сторону человеческого фактора. Материальное стимулирование уменьшалось, моральное - увеличивалось.

Главными мотивами качественного труда стали работа в коллективе, признание достижений коллегами и руководством, забота фирмы о будущем работника, его страхование.

Слайд 14

Следует заметить, что этап развития системного, комплексного управления

качеством не прошел мимо Советского Союза. Здесь было рождено

много отечественных систем.

1. Саратовская система бездефектного изготовления продукции – БИП. В основу системы БИП был положен самоконтроль труда непосредственно исполнителем. Исполнитель нёс ответственность за качество изготовленной продукции.

2. Ярославская НОРМ - научная организация работ по увеличению моторесурса, созданная в Ярославском объединении «Автодизель». Система НОРМ предусматривала планомерный, систематический контроль моторесурса двигателей и его циклическое увеличение на основе повышения надёжности и долговечности всех узлов и деталей, определяющих планируемый моторесурс. В системе НОРМ планирование количественного показателя качества и его реализация осуществлялись на всех стадиях жизненного цикла продукции.

Слайд 15

3. Рыбинская НОТПУ - научная организация труда, производства

и управления, разработанная на Рыбинском моторостроительном заводе. Для НОТПУ

характерно комплексное использование методов научной организации труда, производства и управления с постоянным совершенствованием технологии и технологического оборудования для каждого рабочего места и для предприятия в целом. Предусматривалась количественная оценка уровня организации труда, производства и управления в рамках предприятия, цехов, участков.

4. Горьковская система КАНАРСПИ - качество, надёжность, ресурс с первых изделий. Одна из лучших систем, заведомо опередившая свое время. Система включала комплекс инженерно-технических и организационных мероприятий, обеспечивающих выпуск продукции высокого качества и надежности с первых промышленных образцов.

Слайд 16

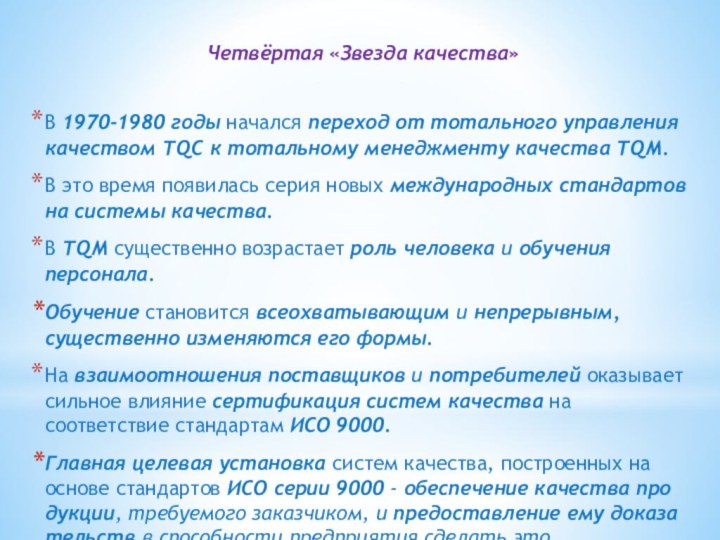

Четвёртая «Звезда качества»

В 1970-1980 годы начался переход от

тотального управления качеством TQC к тотальному менеджменту качества TQM.

В

это время появилась серия новых международных стандартов на системы качества.

В TQM существенно возрастает роль человека и обучения персонала.

Обучение становится всеохватывающим и непрерывным, существенно изменяются его формы.

На взаимоотношения поставщиков и потребителей оказывает сильное влияние сертификация систем качества на соответствие стандартам ИСО 9000.

Главная целевая установка систем качества, построенных на основе стандартов ИСО серии 9000 - обеспечение качества продукции, требуемого заказчиком, и предоставление ему доказательств в способности предприятия сделать это.

Слайд 17

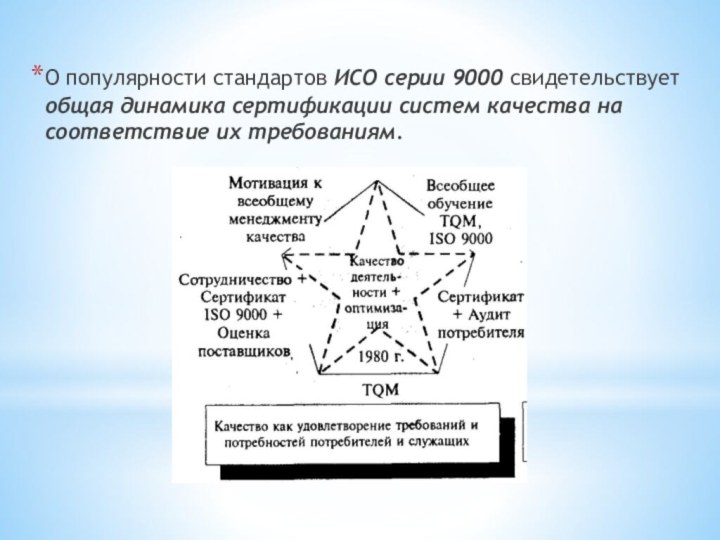

О популярности стандартов ИСО серии 9000 свидетельствует общая

динамика сертификации систем качества на соответствие их требованиям.

Слайд 18

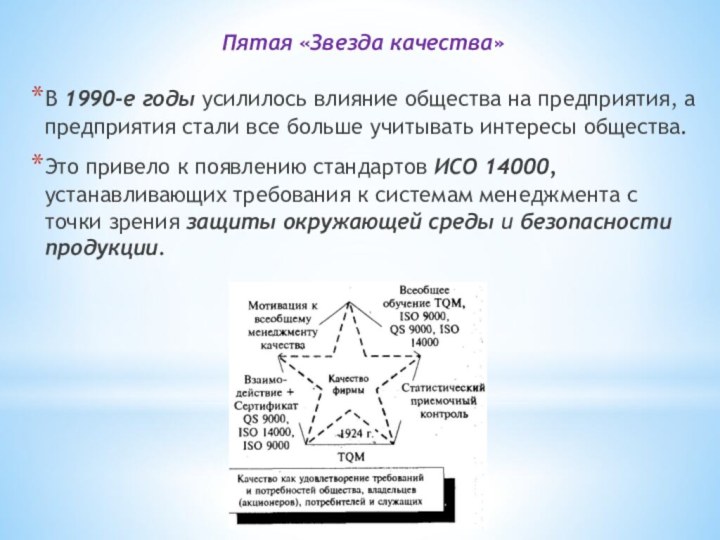

Пятая «Звезда качества»

В 1990-е годы усилилось влияние общества

на предприятия, а предприятия стали все больше учитывать интересы

общества.

Это привело к появлению стандартов ИСО 14000, устанавливающих требования к системам менеджмента с точки зрения защиты окружающей среды и безопасности продукции.

Слайд 19

Функции системы управления качеством

Система управления качеством продукции включает

следующие функции:

Функции стратегического, тактического и оперативного управления;

Функции принятия решений,

управляющих воздействий, анализа и учёта, информационно-контрольные;

Функции специализированные и общие для всех стадий жизненного цикла продукции;

Функции управления по научно-техническим, производственным, экономическим и социальным факторам и условиям.

Слайд 20

Стратегические функции включают:

прогнозирование и анализ базовых показателей качества;

определение

направлений проектных и конструкторских работ;

анализ достигнутых результатов качества производства;

анализ

информации о рекламациях;

анализ информации о потребительском спросе.

Тактические функции:

управление сферой производства;

поддержание на уровне заданных показателей качества;

взаимодействие с управляемыми объектами и внешней средой.

Слайд 21

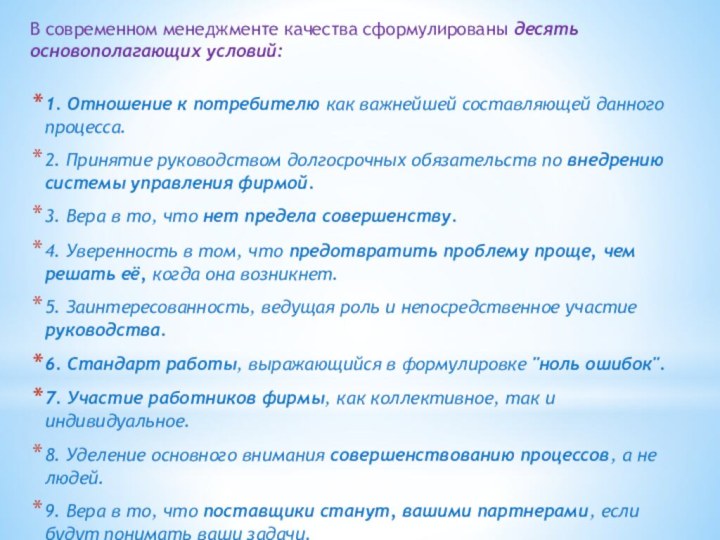

В современном менеджменте качества сформулированы десять основополагающих условий:

1.

Отношение к потребителю как важнейшей составляющей данного процесса.

2. Принятие

руководством долгосрочных обязательств по внедрению системы управления фирмой.

3. Вера в то, что нет предела совершенству.

4. Уверенность в том, что предотвратить проблему проще, чем решать её, когда она возникнет.

5. Заинтересованность, ведущая роль и непосредственное участие руководства.

6. Стандарт работы, выражающийся в формулировке "ноль ошибок".

7. Участие работников фирмы, как коллективное, так и индивидуальное.

8. Уделение основного внимания совершенствованию процессов, а не людей.

9. Вера в то, что поставщики станут, вашими партнерами, если будут понимать ваши задачи.

10. Признание заслуг.