Слайд 2

Метрология

- (от греч. «метрон» - мера, «логос» -

учение) – наука об измерениях, методах и средствах обеспечения

их единства и способах достижения требуемой точности.

Основные задачи Метрологии:

установление единиц физических величин и их эталонов,

создание методов и средств измерений,

обеспечение единства измерений,

разработка методов оценки погрешностей измерений.

Слайд 3

СИ (SI, фр. Le Système International d'Unités),

(Система

Интернациональная)

- международная система единиц, современный вариант метрической системы.

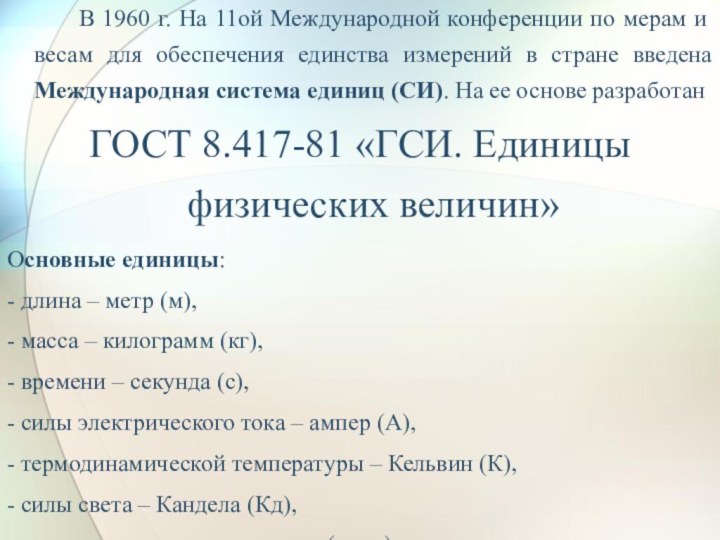

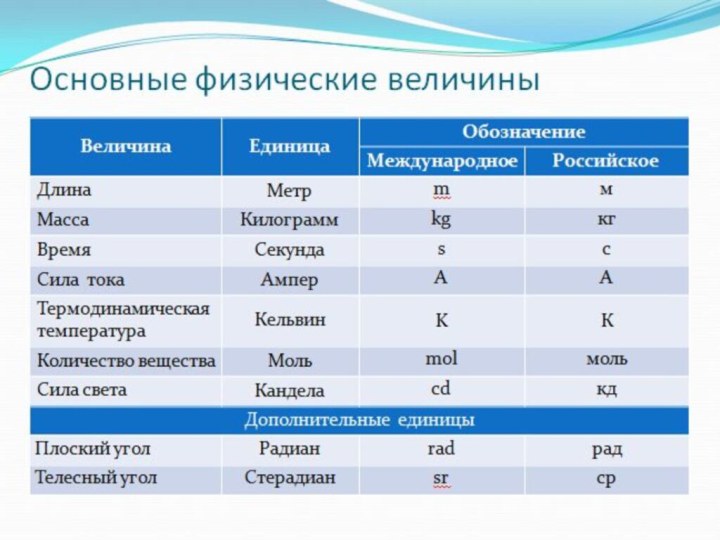

Слайд 4

В 1960 г. На 11ой Международной конференции по

мерам и весам для обеспечения единства измерений в стране

введена Международная система единиц (СИ). На ее основе разработан

ГОСТ 8.417-81 «ГСИ. Единицы физических величин»

Основные единицы:

- длина – метр (м),

- масса – килограмм (кг),

- времени – секунда (с),

- силы электрического тока – ампер (А),

- термодинамической температуры – Кельвин (К),

- силы света – Кандела (Кд),

количества вещества – моль (моль),

50 производных.

Слайд 6

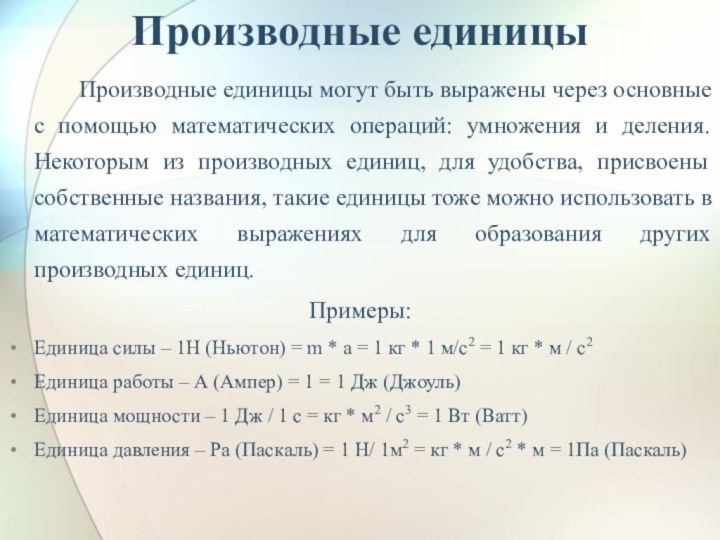

Производные единицы

Производные единицы могут быть выражены через основные

с помощью математических операций: умножения и деления. Некоторым из

производных единиц, для удобства, присвоены собственные названия, такие единицы тоже можно использовать в математических выражениях для образования других производных единиц.

Примеры:

Единица силы – 1Н (Ньютон) = m * а = 1 кг * 1 м/с2 = 1 кг * м / с2

Единица работы – А (Ампер) = 1 = 1 Дж (Джоуль)

Единица мощности – 1 Дж / 1 с = кг * м2 / с3 = 1 Вт (Ватт)

Единица давления – Ра (Паскаль) = 1 Н/ 1м2 = кг * м / с2 * м = 1Па (Паскаль)

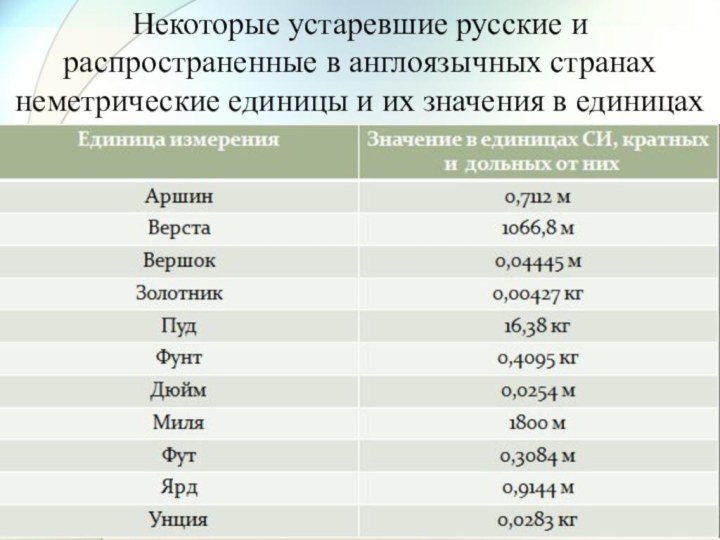

Слайд 7

Некоторые устаревшие русские и распространенные в англоязычных странах

неметрические единицы и их значения в единицах СИ

Слайд 8

Средство измерений (СИ)

техническое средство, предназначенное для измерений,

имеющее нормированные метрологические характеристики, воспроизводящее или хранящее единицу физической

величины, размер которой принимают неизменной в течение известного интервала времени.

ГОСТ 8.057-80

Слайд 10

По метрологическому назначению:

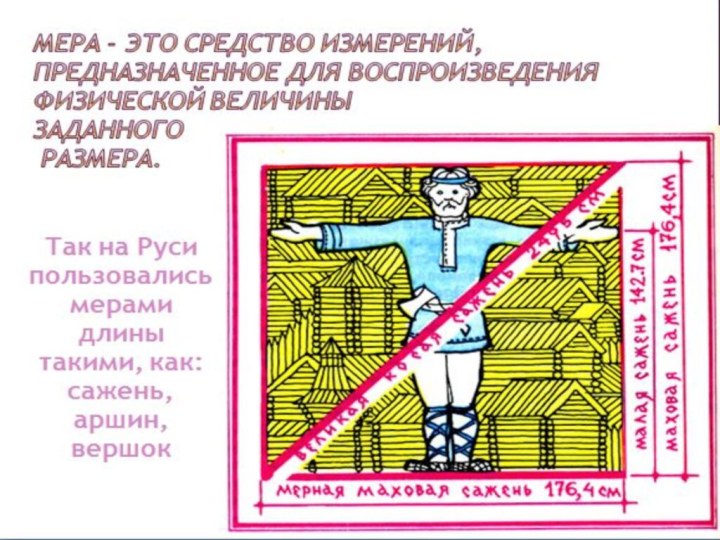

Мера физической величины

— cредство

измерения, предназначенное для воспроизведения и (или) хранения физической величины

одного или нескольких заданных размеров, значения которых выражены в установленных единицах и известны с необходимой точностью

Слайд 12

Измерительный прибор

— средство измерений, предназначенное для получения

значений измеряемой физической величины в установленном диапазоне.

Слайд 13

Измерительный преобразователь

— техническое средство с нормативными метрологическими

характеристиками, служащее для преобразования измеряемой величины в другую величину

или измерительный сигнал, удобный для обработки, хранения, дальнейших преобразований, индикации или передачи

Слайд 14

Датчик – конструктивно обособленный первичный преобразователь, от которого

поступают измерительные сигналы (он “дает” информацию).

Датчики метеорологического зонда

или стационарной метеостанции:

- передают измерительную информацию о температуре, давлении, влажности и других параметрах атмосферы,

- могут находиться на значительном расстоянии от принимающего его сигналы средства измерений.

Термин “датчик” в ГОСТ 16263 был помечен как не рекомендуемый, поскольку он отражает только одну из функций первичного измерительного преобразователя – “выдачу информации”.

Слайд 15

Измерительная установка (измерительная машина)

— совокупность функционально объединенных

мер, измерительных приборов, измерительных преобразователей и других устройств, предназначенная

для измерений одной или нескольких физических величин и расположенная в одном месте

Слайд 16

Измерительная система

— совокупность функционально объединенных мер, измерительных

приборов, измерительных преобразователей, ЭВМ и других технических средств, размещенных

в разных точках контролируемого объекта и т. п. с целью измерений одной или нескольких физических величин, свойственных этому объекту, и выработки измерительных сигналов в разных целях

Слайд 17

Измерительно-вычислительный комплекс

— функционально объединенная совокупность средств измерений,

ЭВМ и вспомогательных устройств, предназначенная для выполнения в составе

измерительной системы конкретной измерительной задачи

Слайд 18

При выборе измерительных средств пользуются так называемыми метрологическими

(берется от слова «метрология» - наука об измерении) показателями.

К

основным метрологическим показателям относятся:

цена деления шкалы,

интервал деления шкалы,

допускаемая погрешность измерительного средства,

пределы измерения,

измерительное усилие.

Слайд 19

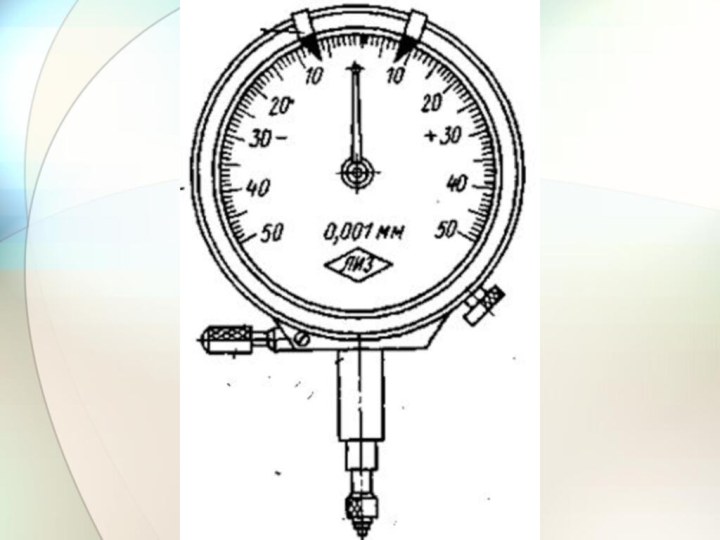

Цена деления шкалы

- разность значений величин, соответствующих двум

соседним отметкам шкалы.

Например: у индикатора часового типа цена

деления равна 0,001 мм. Если стрелка прибора переместится от одного деления шкалы до другого, это значит, что измерительный наконечник переместился на 0,001 мм.

Слайд 21

Интервал деления шкалы

- это расстояние между соседними

делениями шкалы.

У большинства измерительных средств интервал деления составляет

от 1 до 2,5 мм. Чем больше интервал деления на шкале, тем удобнее отсчет по шкале, хотя это обычно ведет к увеличению ее габаритов.

Слайд 22

Допускаемая погрешность измерительного средства

- наибольшая погрешность, при которой

измерительное средство может быть допущено к применению.

Для каждого

вида измерительных средств, выпускаемых отечественными предприятиями, обязательно устанавливается допускаемая погрешность.

При рассмотрении погрешности измерений часто выделяется вариация или нестабильность показаний измерительного средства, под которой понимается разность показаний этого средства при многократных измерениях одной и той же величины.

Слайд 23

Пределы измерений измерительного средства

- это наибольший и

наименьший размеры, которые можно измерить данным средством.

Пределы измерений по

шкале

- наибольшее и наименьшее значения размера, которые можно отсчитать непосредственно по шкале.

Слайд 24

Измерительное усилие

- усилие, возникающее в процессе измерения

при контакте измерительных поверхностей с контролируемым изделием.

Слайд 25

Основные метрологические характеристики средств измерения

Слайд 26

Допуски и посадки

подшипников валов

Слайд 27

Установлено несколько классов точности подшипников

(ГОСТ 520— 89)

в зависимости от используемых тел качения и от направления

воспринимаемой нагрузки:

классы 0, 6, 5, 4, 2, Т — для шариковых и роликовых радиальных и шариковых радиально-упорных подшипников;

классы 0,6, 4, 2 — для упорных и упорно-радиальных подшипников;

классы 0, 6Х, 6, 5,4,2 — для роликовых конических подшипников.

Наиболее грубым является класс 0, а наиболее точными — классы 2 и Т. Помимо этих классов нормируются дополнительные более грубые классы 8 и 7, по точности ниже, чем класс 0. Эти классы поставляются по заказам потребителя. В зависимости от конструкции для подшипника иногда устанавливают дополнительные точностные требования или дается им отличное толкование.

Слайд 28

Для колец подшипников помимо предельных размеров, определяющих точность

изготовления, нормируется еще верхнее и нижнее отклонения от среднего

диаметра (Dmp, dmp).

Требование к среднему диаметру является основным, и посадки осуществляются по значениям среднего диаметра. И если окажется, что размер кольца при измерении находится в поле допуска относительно номинального размера, а размер среднего диаметра выходит за пределы допуска, то такое кольцо считается браком.

Слайд 29

Условное обозначение подшипника

Пример 1. Подшипник 1000094:

1 — серия

ширины по ГОСТ 3478;

00 — конструктивное исполнение по ГОСТ

3395;

0 — тип подшипника (подшипник шариковый радиальный);

0 — диаметр внутренний менее 10 мм;

9 — серия диаметров по ГОСТ 3478;

4 — значение диаметра отверстия в мм.

Пример 2. Подшипник 25:

— внутренний диаметр в миллиметрах;

2 — серия диаметров по ГОСТ 3478.

Обозначения остальных характеристик подшипника опущены. Если рассматривать эту запись слева направо, то серия ширины подшипника «0», конструктивное исполнение «00» и дополнительное обозначение «0» показывает, что диаметр отверстия менее 10 мм.

Пример 3. Подшипник А125—3000205:

5 — 5-й класс по ГОСТ 520;

2 — группа радиального зазора;

1 — ряд момента трения;

А — категория подшипника.

Слайд 30

Классы точности подшипников качения характеризуются допуском на размер,

а для образования посадки необходимо нормировать основное отклонение и

направление расположения допуска, т.е. нормировать поле допуска.

Основное отклонение посадочных мест колец подшипника обозначаются латинской буквой L (от нем. Lager – «подшипник») для диаметра отверстия и буквой l — для наружного диаметра. Поле допуска образуется основным отклонением и рядом точности, который характеризует допуск на размер. Таким образом, для среднего диаметра отверстия подшипника (внутреннего кольца подшипника) установлены поля допусков LO, L6, L5, L4, L2. Для среднего диаметра вала (наружного кольца подшипника) установлены поля допусков 10, 16, 15, 14,12.

Слайд 31

Схема расположения полей допусков на наружный диаметр

и

диаметр отверстия подшипников качения

Слайд 32

Поле допуска для среднего диаметра наружного кольца, т.е.

Dm, расположено, как и поле допуска основного вала в

системе допусков и посадок.

Поле допуска для внутреннего кольца подшипника dm расположено в минус от номинального размера, т.е. «из тела» материала.

В основной системе допусков и посадок у основного отверстия и основного вала поля допуска расположены «в тело материала», т.е. отклонение со знаком «+» для основного отверстия и со знаком «—» для основного вала.

Принятое расположение полей допусков посадочных поверхностей подшипников связано с несколькими причинами. Одна из причин такого решения связана со стремлением обеспечить определенные удобства для процесса изготовления подшипников. Значение наружного размера подшипника, которое равно номинальному и соответствует максимуму материала, появляется первым в процессе обработки. Это уменьшает риск получения бракованных колец при изготовлении.

Слайд 33

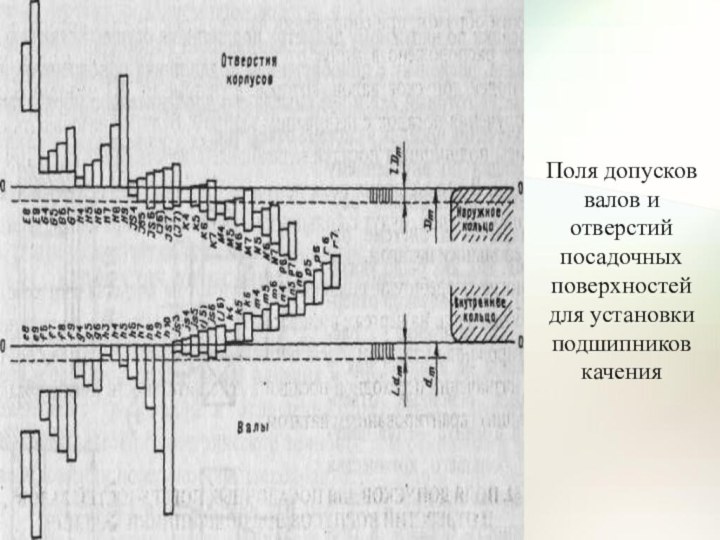

Поля допусков валов и отверстий посадочных поверхностей

для установки

подшипников качения

Слайд 34

Обозначение посадок подшипников

Обозначение посадки подшипника на вал

(в

системе отверстия):

∅50 L0/js6; или ∅50 L0 - js6;

или ∅50 .

Обозначение посадки подшипника в отверстие корпуса (в системе вала):

∅90 Н7/l0; или ∅90 Н7 -l0; или ∅90

Слайд 35

Допуски и посадки резьбовых соединений

Слайд 36

Основные параметры резьбы

Резьбовым соединением

- называется соединение двух

деталей с помощью резьбы, т.е. элементов деталей, имеющих один

или несколько равномерно расположенных винтовых выступов резьбы постоянного сечения, образованных на боковой поверхности цилиндра или конуса.

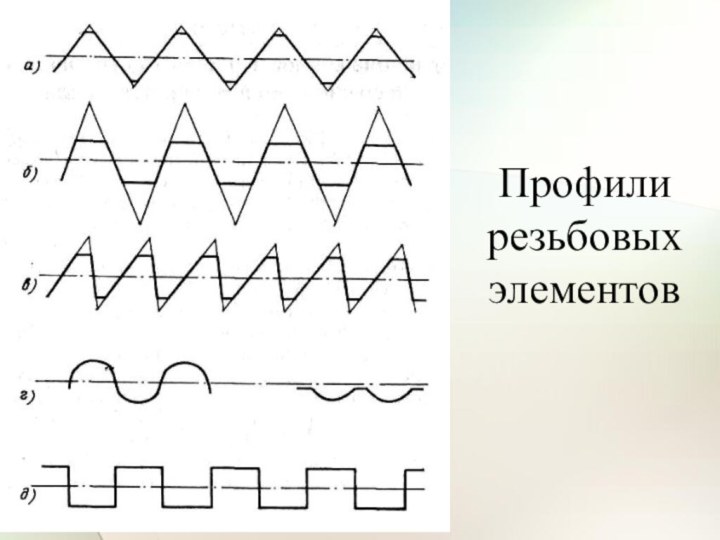

Профиль резьбы

— это контур сечения поверхности резьбы плоскостью, проходящей через ее ось. В зависимости от профиля, резьбы делятся: а треугольные, трапецеидальные, пилообразные, круглые и прямоугольные.

Слайд 38

Резьба, нарезанная на наружной цилиндрической поверхности, называется

наружной

резьбой (условно — болт),

а нарезанная на внутренней цилиндрической

поверхности

внутренней резьбой (условно — гайка).

При свинчивании двух деталей — одна с наружной, а другая с внутренней резьбой (болта с гайкой)— образуется резьбовое соединение.

Слайд 39

Профиль метрической резьбы имеет вид расположенных в ряд

треугольников со срезанными вершинами.

Для образования рабочей высоты профиля Hi

из общей высоты равнобедренного треугольника Н в профиле резьбы предусмотрен срез вершины острых углов у гайки Н/4 и у болта Н/8.

Исходная высота профиля Н установлена в зависимости от шага резьбы и равна 0.8660254Р, где Р — шаг резьбы.

Реальный профиль впадин у наружной резьбы (болта) не должен за линию плоского среза, расположенного на расстоянии Н/4 от вершины, исходного треугольника, а у внутренней резьбы (гайки) — на расстоянии Н/8.

Слайд 40

Форма впадины у наружной резьбы (болта) не регламентируется

и может быть плоскосрезанной или закругленной.

При плоскосрезанной впадине у

болта срез должен быть расположен на высоте от Н/4 до Н/8 от вершины исходного треугольника.

При закругленной форме впадины радиус должен быть не менее 0,1P, а профиль располагается в зоне Н/8 до 3Н/16.

Слайд 41

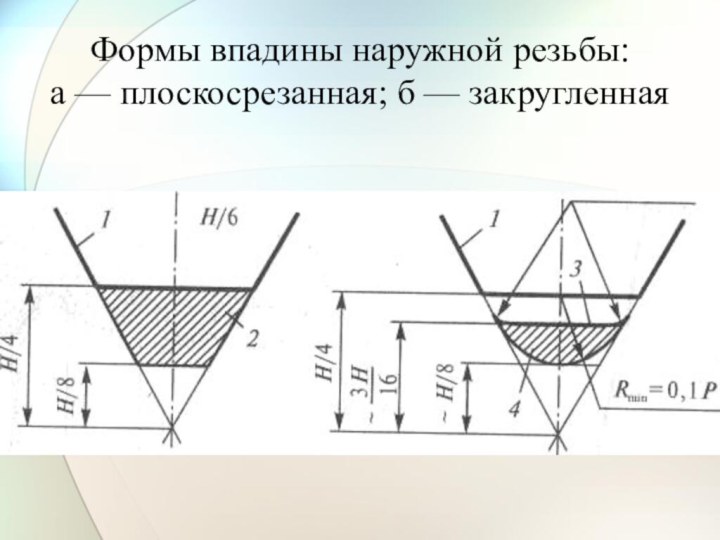

Формы впадины наружной резьбы:

а — плоскосрезанная; б —

закругленная

Слайд 42

Параметры метрической резьбы:

Шаг резьбы Р

- это расстояние

между соседними одноименными боковыми сторонами витков профиля резьбы, измеренное

параллельно оси резьбы.

Метрические резьбы имеют крупные и мелкие шаги в зависимости от соотношения величины шага и размера номинального диаметра резьбы (номинальным размером резьбы считают размер наружного диаметра болта d).

Крупными считают шаги от 0,25 до 6 мм, нарезанные на диаметрах от 1 до 68 мм, а мелкими — шаги от 0,25 до 6 мм, нарезанные на диаметрах от 1 до 600 мм.

Слайд 43

Угол профиля резьбы α

это угол между боковыми

сторонами двух соседних витков профиля резьбы. Обычно он равен

60°, что имеет решающее значение для свинчивания болта с гайкой.

В машиностроении вместо угла профиля часто используют половинный угол профиля а/2 — это угол между перпендикуляром к оси резьбы и одной из сторон витка.

Слайд 44

Наружный диаметр резьбы

- это диаметр d(D) воображаемого

цилиндра, описанного вокруг вершин наружной (впадин внутренней) резьбы; размер

наружного диаметра резьбы является и номинальным размером данной резьбы.

Слайд 45

Средний диаметр резьбы

- это диаметр d2 (D2)

воображаемого цилиндра, образующая которого рассекает профиль резьбы на таком

уровне, где ширина канавки равна ширине витка.

Слайд 46

Внутренний диаметр резьбы

- это диаметр d1 (D1)

воображаемого цилиндра, вписанного во впадины наружной (выступы внутренней) резьбы.

Слайд 47

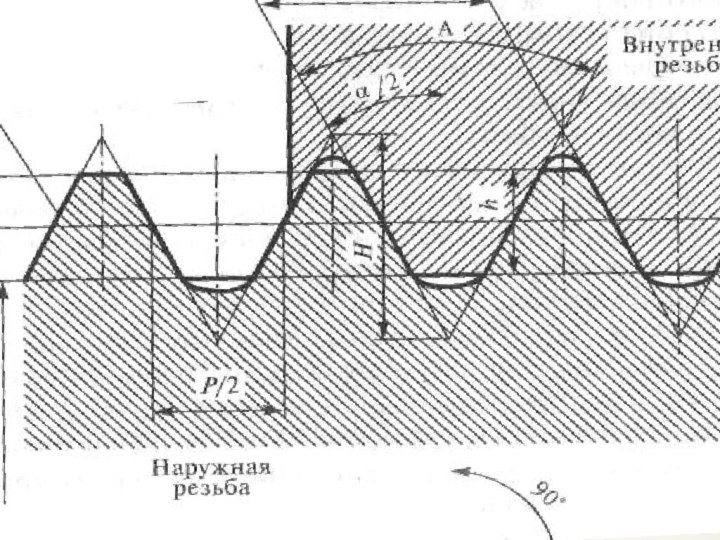

Высота витка Н резьбы

- это полуразность наружного

и внутреннего диаметров резьбы: (D - D1) /2

Слайд 48

Рабочая высота профиля h

- высота соприкосновения сторон

профиля наружной и внутренней резьбы в направлении, перпендикулярном оси

резьбы

Длина свинчивания l (высота гайки)

- длина соприкосновения винтовых поверхностей наружной и внутренней резьб в осевом сечении

Слайд 50

Назначение допусков и посадок

резьбовых соединений

Величины допусков назначают

в зависимости от номинального диаметра резьбы, шага и степени

точности. Они расположены в ряды допусков, которые называются степенями точности, аналогично квалитетам в гладких соединениях.

Сочетания основных отклонений и допусков образуют поля допусков размеров резьбы.

Слайд 51

В допусках резьбы вместо нулевой линии введен номинальный

профиль резьбы (ГОСТ 9150-81).

Этот профиль определяет исходные размеры

наружного, среднего и внутреннего диаметров резьбы, теоретическую высоту витка Н, а также высоту витка Н1, получаемую после вычитания двух глубин закругления впадин. Эти размеры определяют по таблицам ГОСТ 9150-81 в зависимости от величины шага Р и номинального диаметра d данной резьбы.

Слайд 52

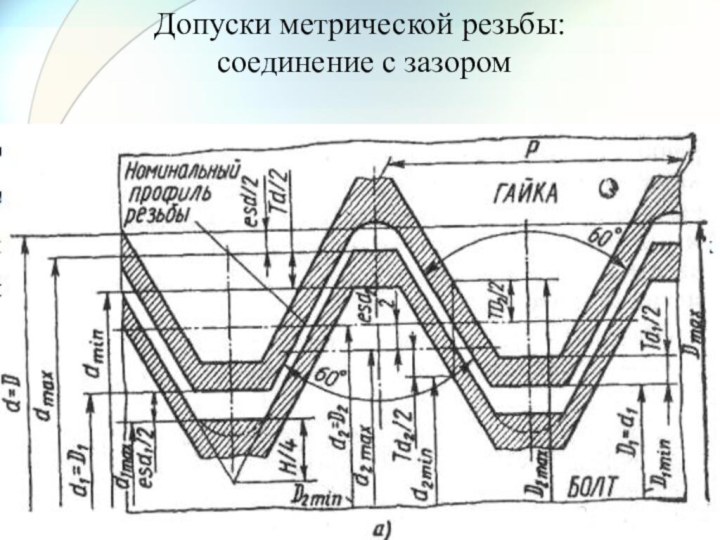

Допуски метрической резьбы:

соединение с зазором

Слайд 53

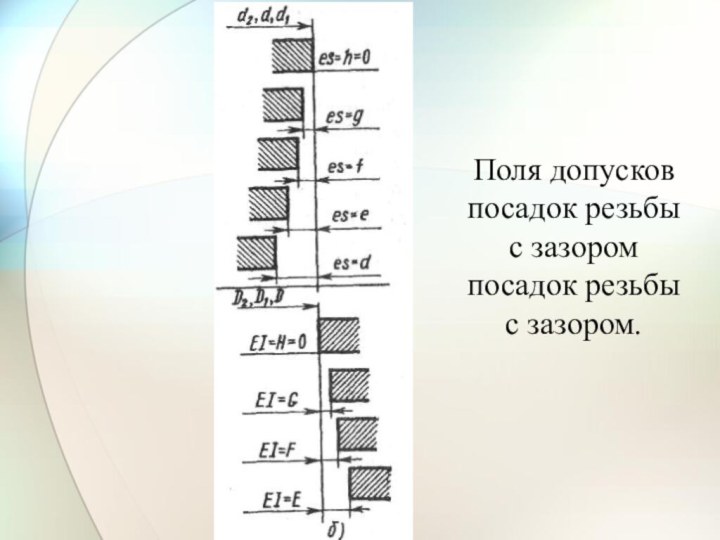

Поля допусков посадок резьбы с зазором посадок резьбы

с зазором.

Слайд 54

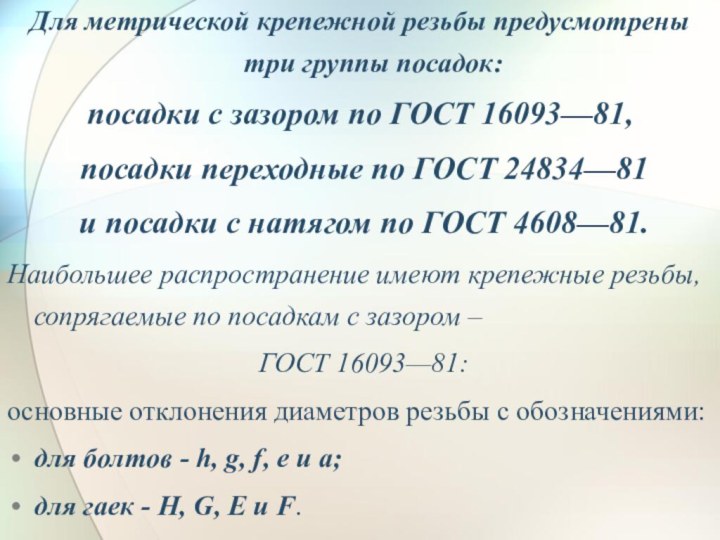

Для метрической крепежной резьбы предусмотрены три группы посадок:

посадки с зазором по ГОСТ 16093—81,

посадки переходные по

ГОСТ 24834—81

и посадки с натягом по ГОСТ 4608—81.

Наибольшее распространение имеют крепежные резьбы, сопрягаемые по посадкам с зазором –

ГОСТ 16093—81:

основные отклонения диаметров резьбы с обозначениями:

для болтов - h, g, f, е и а;

для гаек - Н, G, Е и F.

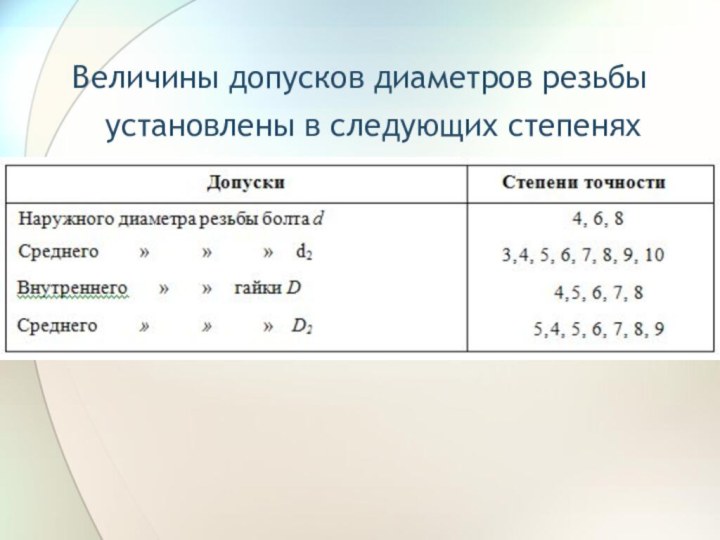

Слайд 55

Величины допусков диаметров резьбы установлены в следующих степенях

точности:

Слайд 56

Согласно стандарту приняты следующие обозначения геометрических параметров метрических

резьб:

1. Резьба с крупным шагом должна обозначаться буквой М

и номинальным диаметром, например: М 24, М64;

2. Резьба с мелким шагом должна обозначаться буквой М, номинальным диаметром и шагом, например: М 24 х 2, М 64 х 3;

3. Для левой резьбы после условного обозначения ставят LH,например:

M 24LH; М 64 х 3 LH;

4. Многозаходные резьбы должны обозначаться буквой М, номинальным диаметром, числовым значением хода и в скобках буквой Р и числовым значением шага, например: М 24 х 3(Р1) – резьба метрическая, трехзаходная, с шагом 1 мм; М 24 х 3(P1)LH — резьба метрическая, левая, трехзаходная (ход 3 мм), с шагом 1 мм.

Слайд 57

Обозначение поля допуска болта

состоит из обозначения

поля допуска среднего диаметра, помещаемого на первом месте, и

обозначения поля допуска наружного диаметра.

Например: 7h6h,

где 7h — поле допуска среднего диаметра болта (7-я степень точности, основное отклонение — h);

6h— поле допуска наружного диаметра болта (6-я степень точности, основное отклонение — h).

Слайд 58

Обозначение поля допуска гайки

состоит из обозначения поля

допуска среднего диаметра, помещаемого на первом месте, и обозначения

поля допуска внутреннего диаметра.

Например: 7H6H,

где 7H поле допуска среднего диаметра гайки (7-я степень точности, основное отклонение — H);

6H — поле допуска внутреннего диаметров гайки (6-я степень точности, основное отклонение — Н).

Слайд 59

Полное обозначение резьб

Обозначение поля допуска резьбы помещается за

обозначением размера резьбы и отделяется от него горизонтальной чертой.

Например: M 12 - 6g.

Посадка резьбовых деталей обозначается дробью (с наклонной чертой), в числителе которой указывают обозначение поля допуска гайки, а в знаменателе — обозначение поля допуска болта.

Например: M 12 - 6H/6g.

Слайд 60

ГОСТ 16093—81 устанавливает три группы длин свинчивания:

нормальные

длины N, большие длины L и малые длины S.

Если в обозначении нет ни одного из этих знаков, то допуск резьбы относится к нормальной длине свинчивания N.

Если длина свинчивания относится к группам S (но меньше, чем вся длина резьбы) или L, то в обозначении резьбы должна быть указана длина свинчивания (мм).

Например: М12 - 7g6g - 30.

Слайд 61

развернутое:

болт M 24 х 2 LH—7g6h—18,

гайка

М24 х 2LH—5H6H—18.

Читается так: резьба метрическая, d=24 мм,

P=2 мм, левая, поле допуска резьбы болта 7g6h, поле допуска резьбы гайки 5Н6Н, длина свинчивания большая и равна 18 мм.

Обозначение резьбы на чертеже указывает:

вид резьбы, шаг (для резьбы с мелким шагом), поле допуска и длину свинчивания (кроме N).

Слайд 62

короткое:

болт M24—6g,

гайка M24—5H;

на сборочном чертеже

обозначение M24—5H/6g.

Читается так: резьба метрическая d=24 мм, Р=5 мм,

правая, поле допуска резьбы болта 6g (степень точности и основное отклонение d и d2 резьбы болта одинаковы), поле допуска резьбы гайки 5Н (степень точности и основное отклонение D2 и D1 одинаковы), длина свинчивания нормальная - N.

Слайд 64

Согласно Международной организации по стандартизации (МОС):

Стандартизация

— это установление и применение правил с целью упорядочения

деятельности в определённой области на пользу и при участии всех заинтересованных сторон, в частности, для достижения всеобщей оптимальной экономии при соблюдении функциональных условий и требований техники безопасности.

Слайд 65

Согласно Закону РФ "О стандартизации"

от 10 июля

1993 г.:

Стандартизация — это деятельность по установлению норм,

правил и характеристик в целях обеспечения: безопасности продукции, работ и услуг для окружающей среды, жизни, здоровья и имущества; технической и информационной совместимости, а также взаимозаменяемости продукции; качества продукции, работ и услуг в соответствии с уровнем развития науки, техники и технологии; единства измерений; экономии всех видов ресурсов; безопасности хозяйственных объектов с учетом риска возникновения природных и техногенных катастроф и других чрезвычайных ситуаций; обороноспособности и мобилизационной готовности страны.

Слайд 66

Объекты стандартизации

– это конкретная продукция, нормы, требования,

методы, термины, обозначения и т.д., имеющие перспективу многократного применения,

используемые в науке, технике, промышленном и сельскохозяйственном производстве, строительстве, транспорте, культуре, здравоохранении и др. сферах народного хозяйства, а также в международной торговле.

Слайд 67

В соответствии со статьёй 11 федерального закона

«О техническом регулировании» (с изменениями на 23 июля 2008

года) целями стандартизации являются:

1. повышение уровня безопасности жизни и здоровья граждан, имущества физических и юридических лиц, государственного и муниципального имущества, объектов с учетом риска возникновения чрезвычайных ситуаций природного и техногенного характера, повышение уровня экологической безопасности, безопасности жизни и здоровья животных и растений;

Цели стандартизации

Слайд 68

2. Обеспечение конкурентоспособности и качества продукции (работ,

услуг), единства измерений, рационального использования ресурсов, взаимозаменяемости технических средств

(машин и оборудования, их составных частей, комплектующих изделий и материалов), технической и информационной совместимости, сопоставимости результатов исследований (испытаний) и измерений, технических и экономико-статистических данных, проведения анализа характеристик продукции (работ, услуг), исполнения государственных заказов, добровольного подтверждения соответствия продукции (работ, услуг);

Слайд 69

3. содействие соблюдению требований технических регламентов;

4. создание систем классификации и кодирования технико-экономической

и социальной информации, систем каталогизации продукции (работ, услуг), систем обеспечения качества продукции (работ, услуг), систем поиска и передачи данных, содействие проведению работ по унификации.

Слайд 70

1. Повышение уровня безопасности:

— жизни и здоровья

граждан;

— имущества физических и юридических лиц;

— государственного и муниципального

имущества;

— в области экологии;

— жизни и здоровья животных и растений;

— объектов с учетом риска возникновения чрезвычайных ситуаций природного и техногенного характера.

Задачи стандартизации:

Слайд 71

2. Обеспечение:

— конкурентоспособности продукции, работ, услуг;

— научно-технического

прогресса;

— рационального использования ресурсов;

— совместимости и взаимозаменяемости технических

средств (машин и оборудования, их составных частей, комплектующих изделий и материалов);

— информационной совместимости;

— сопоставимости результатов исследований (испытаний) и измерений технических и экономико-статистических данных;

Задачи стандартизации:

Слайд 72

3. Создание:

— систем классификации и кодирования технико-экономической и

социальной информации;

— систем каталогизации продукции;

— систем обеспечения качества продукции;

—

систем поиска и передачи данных;

— доказательной базы и условий выполнения требований технических регламентов.

4. Содействия проведению работ по унификации.

Задачи стандартизации:

Слайд 73

Метод стандартизации

- это прием или совокупность приемов,

с помощью которых достигаются цели стандартизации.

Слайд 74

Универсальный метод

Систематизация объектов

Селекция объектов стандартизации

Симплификация

Типизация объектов стандартизации

Унификация

Оптимизация объектов стандартизации

Слайд 75

Систематизация объектов

- научно обоснованное, последовательное классифицирование и ранжирование

совокупности конкретных объектов стандартизации.

Пример: Общероссийский классификатор промышленной и сельскохозяйственной

продукции (ОКП) - систематизирует всю товарную продукцию по отраслевой принадлежности в виде различных классификационных группировок и конкретных наименований продукции.

Слайд 76

Систематизация объектов

В технике - это деление машины на

сборочные единицы, а последних - на детали с определенными

принципами их обозначения, например, каталоги запасных частей автомобилей.

Слайд 77

Систематизация объектов

Пример: валы и оси можно систематизировать

-

по длине,

- диаметру,

- конструкции (например, наличию шпоночных

пазов или буртиков) и т.д.

Слайд 78

Селекция объектов стандартизации

- деятельность, заключающаяся в отборе

таких конкретных объектов, которые признаются целесообразными для дальнейшего производства

и применения в общественном производстве.

Слайд 79

Симплификация

- деятельность, заключающаяся в определении таких конкретных

объектов, которые признаются нецелесообразными для дальнейшего производства и применения

в общественном производстве.

Слайд 80

Унификация

- предполагается внесение изменений в конструкцию изделия

или иного объекта унификации с целью увеличения его применяемости

и снижения, тем самым, его себестоимости с одновременным повышением качества.

Слайд 81

Оптимизация объектов

- заключается в нахождении оптимальных главных

параметров, а также значений всех других показателей качества и

экономичности.

Слайд 82

Агрегатирование

- принцип создания машин, оборудования и приборов

их унифицированных стандартных агрегатов (автономных узлов), устанавливаемых в изделии

в различном количестве и комбинациях.

Слайд 83

- оптимальные эксплуатационные показатели;

- сроки проектирования и

освоения новой техники сокращаются в 2 - 2,5 раза;

-

снижение в 1,5 - 2 раза соответствующих затрат.

Внедрение унификации и агрегатирования позволяет обеспечить:

Слайд 85

Объекты Сертификации:

- продукция;

- услуги;

- процессы;

- работы;

-

системы качества.

Слайд 86

Сертификация

— процедура подтверждения соответствия, посредством которой независимая от

изготовителя (продавца, исполнителя) и потребителя (покупателя) организация удостоверяет в

письменной форме, что продукция соответствует установленным требованиям.

Слайд 87

Декларация соответствия

- документ, в котором изготовитель,

продавец или исполнитель

удостоверяет, что поставляемая, продаваемая

им продукция или оказываемая услуга (продукция)

соответствует

требованиям, предусмотренным для обязательной сертификации данной продукции или услуги.

Слайд 88

Документ, который подтверждает факт соответствия объекта требованиям техрегламентов,

положениям стандартов и правилам называется -

Сертификат соответствия

(сертификат

качества Росстандарта

или сертификат

безопасности).

Слайд 89

Сертификация гарантирует потребителю, что изделие, процесс или услуга

с определенной степенью уверенности соответствует требованиям действующих документов, независимо

от того, когда, кем и где оно произведено или выполнено.

Слайд 90

Система сертификации

- совокупность правил выполнения работ по сертификации,

ее участников и правил функционирования системы сертификации в целом.

Слайд 91

Система сертификации

- совокупность правил выполнения работ по сертификации,

ее участников и правил функционирования системы сертификации в целом.

Основные

участники системы:

органы по сертификации,

испытательные лаборатории.

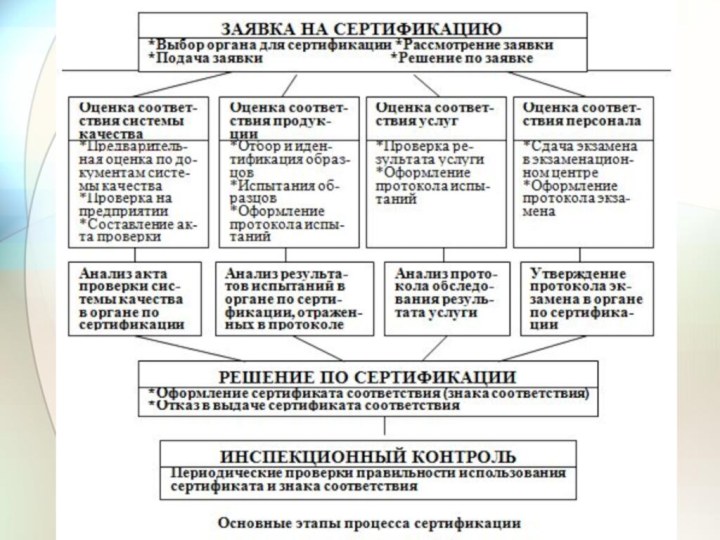

Слайд 93

Сертификация осуществляется в рамках определенной системы и по

выбранной схеме.

Порядок проведения устанавливается правилами конкретной системы, но

основные этапы процесса сертификации неизменны независимо от вида и объекта сертификации.

Слайд 94

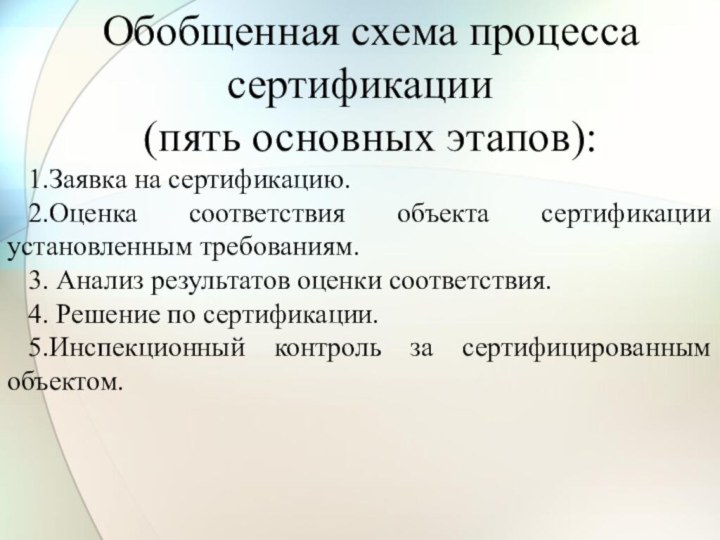

Обобщенная схема процесса сертификации

(пять основных этапов):

1.Заявка

на сертификацию.

2.Оценка соответствия объекта сертификации установленным требованиям.

3. Анализ

результатов оценки соответствия.

4. Решение по сертификации.

5.Инспекционный контроль за сертифицированным объектом.

Слайд 96

Этап заявки на сертификацию

- заключается в выборе заявителем

органа по сертификации, способного провести оценку соответствия интересующего его

объекта. Это определяется областью аккредитации органа по сертификации. Если данную работу могут провести несколько органов по сертификации, то заявитель может обратиться в любой из них.

Заявка направляется по установленной в системе сертификации форме. Орган по сертификации рассматривает ее и сообщает заявителю решение.

Слайд 97

Этап оценки соответствия

- применительно к продукции он

состоит:

из отбора и идентификации образцов изделий и их испытаний,

образцы

должны быть такими же, как и продукция, поставляемая потребителю,

образцы выбираются случайным образом по установленным правилам из готовой продукции,

отобранные образцы изолируют от основной продукции, упаковывают, пломбируют или опечатывают на месте отбора,

Слайд 98

Этап оценки соответствия

- применительно к продукции он

состоит:

отбор образцов для испытаний осуществляет, как правило, испытательная лаборатория

или по ее поручению другая компетентная организация,

в случае проведения испытаний в двух и более испытательных лабораториях отбор образцов может быть осуществлен органом по сертификации (при необходимости с участием испытательных лабораторий).

Слайд 99

Этап анализа практической оценки соответствия объекта сертификации установленным

требованиям

рассмотрение результатов испытаний,

экзамен или проверки системы качества в

органе по сертификации.

Слайд 100

При сертификации продукции заявитель представляет в орган документы,

указанные в решении по заявке, и протокол испытаний образцов

продукции из испытательной лаборатории.

Эксперты органа по сертификации проверяют соответствие результатов испытаний, отраженных в протоколе, действующей нормативной документации.

Слайд 101

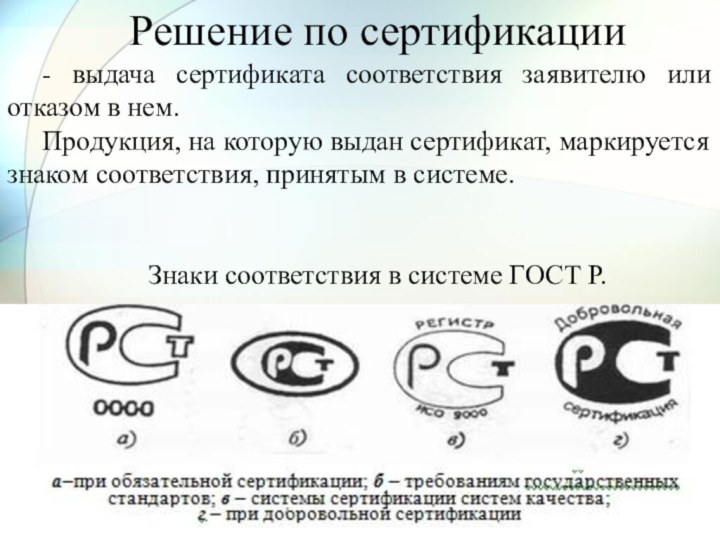

Решение по сертификации

- выдача сертификата соответствия заявителю

или отказом в нем.

Продукция, на которую выдан сертификат, маркируется

знаком соответствия, принятым в системе.

Знаки соответствия в системе ГОСТ Р.

Слайд 102

Знак представляет сочетание РСТ и означает аббревиатуру названия

стандарта — Р[российский] СТ[стандарт]. Он указывает на национальную принадлежность

знака соответствия.

Под знаком соответствия при обязательной сертификации (см. рис. а) проставляется буквенно-цифровой код ОС - две буквы и две цифры.

Слайд 103

Буквенные индексы кода (полностью или частично) отражают начальные

буквы наименования сертифицируемого объекта:

УО, УИ, УП — услуги

общественного питания;

ЛТ — текстиль;

БП — посуда;

ПП, ПО, ПР — пищевые продукты и продовольственное сырье;

ЛД — товары детского ассортимента;

ЛК — кожевенно-обувные изделия.

Иногда буквенный индекс не является аббревиатурой наименования объекта:

МЕ — электрооборудование;

АЮ, АЯ — расширенная область аккредитации.

Слайд 104

Например:

под кодом АЯ46 значится Российский центр испытаний

и сертификации "Ростест - Москва".

Слайд 105

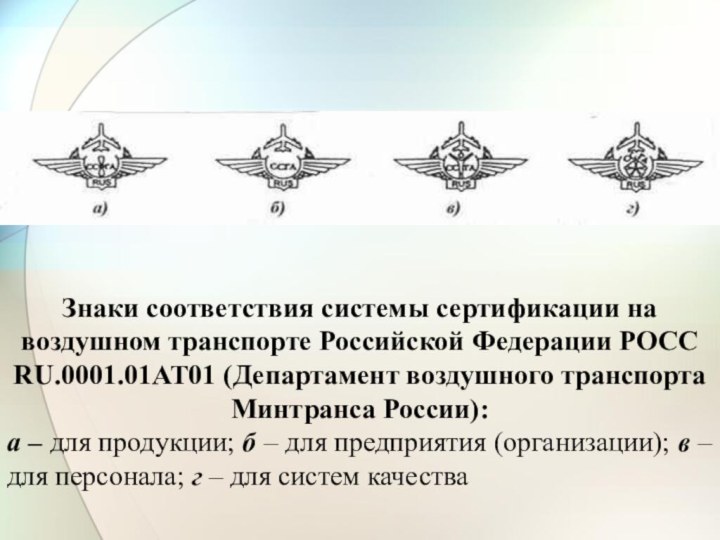

Знаки соответствия системы сертификации на воздушном транспорте Российской

Федерации РОСС RU.0001.01АТ01 (Департамент воздушного транспорта Минтранса России):

а

– для продукции; б – для предприятия (организации); в – для персонала; г – для систем качества

Слайд 106

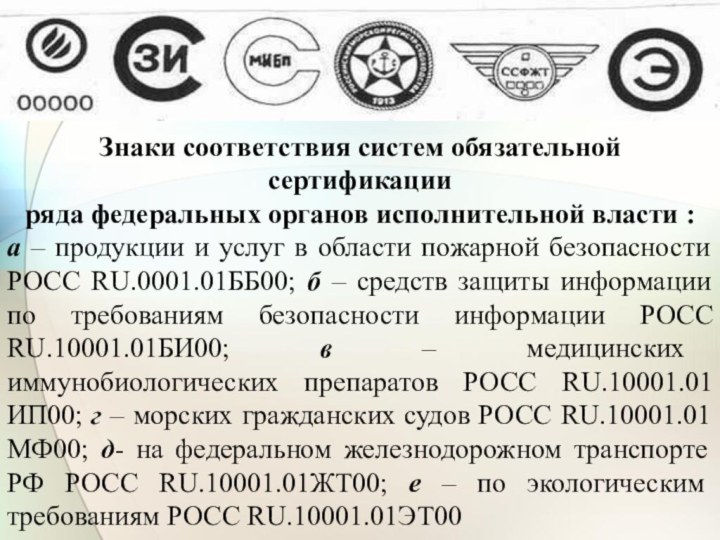

Знаки соответствия систем обязательной сертификации

ряда федеральных органов

исполнительной власти :

а – продукции и услуг в

области пожарной безопасности РОСС RU.0001.01ББ00; б – средств защиты информации по требованиям безопасности информации РОСС RU.10001.01БИ00; в – медицинских иммунобиологических препаратов РОСС RU.10001.01ИП00; г – морских гражданских судов РОСС RU.10001.01МФ00; д- на федеральном железнодорожном транспорте РФ РОСС RU.10001.01ЖТ00; е – по экологическим требованиям РОСС RU.10001.01ЭТ00

Слайд 107

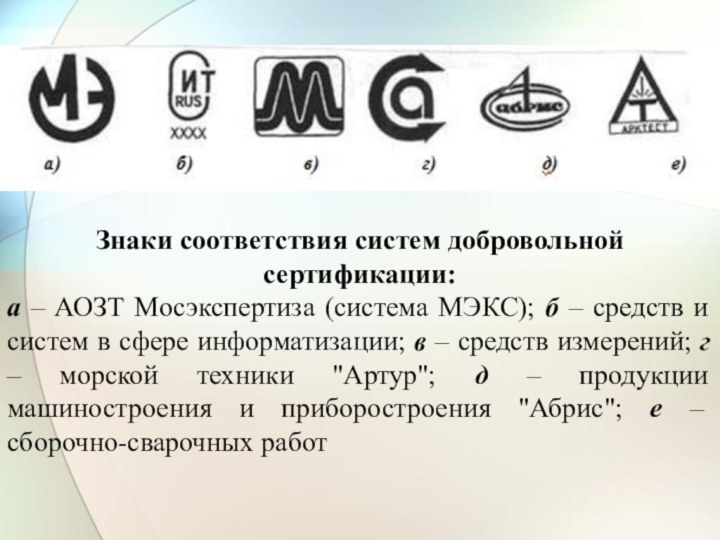

Знаки соответствия систем добровольной сертификации:

а – АОЗТ

Мосэкспертиза (система МЭКС); б – средств и систем в

сфере информатизации; в – средств измерений; г – морской техники "Артур"; д – продукции машиностроения и приборостроения "Абрис"; е – сборочно-сварочных работ

Слайд 108

Маркирование продукции знаком соответствия осуществляет изготовитель (продавец).

Изготовителю

(продавцу) право маркирования знаком соответствия предоставляется лицензией, выданной ОС.

Знак

соответствия ставится на изделие и (или) тару, сопроводительную техническую документацию.

Знак соответствия наносят на тару при невозможности нанесения его непосредственно на продукцию (например, для газообразных, жидких и сыпучих материалов и веществ).

Слайд 109

Инспекционный контроль

за сертифицированным объектом

проводится органом, выдавшим

сертификат, если это предусмотрено схемой сертификации,

проводится в течение всего

срока действия сертификата (обычно один раз в год в форме периодических проверок),

в комиссии органа по сертификации могут участвовать специалисты территориальных органов Госстандарта России, представители обществ потребителей и других заинтересованных организаций,

![Демонстрационный материал к лекциям по дисциплине Метрология, стандартизация и сертификация Знак представляет сочетание РСТ и означает аббревиатуру названия стандарта — Р[российский] СТ[стандарт].](/img/tmb/7/625884/de094e945b53b6790ec81e11eea6afd0-720x.jpg)