Слайд 3

Мифы или реальность

Дизели ставят только на грузовики. Многие современные

легковые автомобили имеют дизельные двигатели, причем, например, в Европе

люди даже предпочитают дизели бензиновым двигателям.

Дизельный двигатель менее мощный, чем бензиновый. При современном уровне технологий чаще оказывается наоборот. Современный дизельный двигатель может превосходить бензиновый по мощности, не говоря уже о крутящем моменте, который обеспечивает эластичность и удобство управления разгоном.

Дизельные двигатели эффективны только при большом объеме. Для дизельного двигателя, точно так же, как и для бензинового, не существует ограничений по объему. Сейчас выпускаются автомобили с объемом дизельного двигателя 1,1; 1,3 литра, и даже мотоциклы с дизельным двигателем объемом 0,6 литра.

Даже если дизель мощнее, за счет своего веса он проигрывает по характеристикам бензиновому. Сейчас для дизельных двигателей применяются те же материалы, что и для бензиновых, поэтому они ненамного

Слайд 4

Мифы или реальность

Дизельный двигатель хуже заводится зимой. Если не

экономить деньги на свечах накаливания и зимнем дизтопливе, то

он будет запускаться в любой мороз с такой же легкостью.

Дизельный двигатель с турбиной расходует больше топлива. Как это ни парадоксально, но турбина в дизельном двигателе, в отличие от бензинового, снижает расход топлива. Это объясняется резко возрастающим крутящим моментом, который позволяет управлять машиной более спокойно.

Дизельный двигатель необходимо долго прогревать. Если прогревать дизельный двигатель регулярно, то на клапанах остаются остатки нагара и смол, которые при накоплении могут привести к неплотному прилеганию клапана к седлу и даже его стопорению. Но, тем не менее, турбодизели нуждаются в недолгом прогреве на холостом ходу для избежания поломок турбины.

Дизельный двигатель намного сложнее в обслуживании и ремонте. Дизельный двигатель по своей конструкции намного проще бензинового, так как в нем воспламенение происходит не от искры, производимой свечой зажигания, а от сжатия смеси в цилиндре. А так как простые конструкции всегда надежнее, то поломки этого типа двигателя происходят намного реже. В обслуживании и ремонте дизельные двигатели также намного проще по понятной причине.

Слайд 5

Мифы или реальность

Дизельный двигатель чрезвычайно шумный. Дизельный двигатель, оснащенный

хорошим глушителем и современной системой впуска работает немного громче

бензинового, но в большинстве случаев звук работы современных бензиновых и дизельных двигателей практически невозможно различить.

Любой дизель требует хорошего топлива. Во-первых, многие дизельные двигатели, особенно атмосферные, абсолютно не требовательны к топливу. А во-вторых даже на самый прихотливый дизель можно поставить фильтр-водоотделитель и фильтр твердых частиц, которые позволят заправлять автомобиль топливом любого качества.

Бензиновые двигатели все же надежнее – они лучше проверены. Это не так. Дизельные двигатели в среднем имеют ресурс на 40-50% больший, чем у бензинового двигателя.

В дизеле бесполезно применять сложную электронику. Дизельный двигатель допускает применение в нем любых сложных систем. Так, в современном дизельном двигателе применяются такие системы, как электронноуправляе-мые форсунки, общая аккумуляторно-возвратная топливная рампа Common Rail и другие.

Слайд 6

Мифы или реальность

Форсировать дизельный двигатель невозможно. Да, дизели хуже

поддаются тюнингу, чем бензиновые двигатели, но поднять мощность в

1,5 раза без особого прироста расхода топлива все же возможно.

Автоматическая коробка передач и дизель несовместимы. Дизельный двигатель стыкуется с автоматической коробкой передач даже лучше бензинового за счет более высокого крутящего момента, который лучше приводит в действие гидротрансформатор.

Выхлоп дизельного двигателя сильнее загрязняет окружающую среду. При применении каталитических нейтрализаторов, рециркуляции выхлопных газов и сажевого фильтра выхлоп дизельного двигателя может соответствовать самым жестким экологическим нормам.

Дизельная машина дешевле бензиновой. При равном уровне оснащения машина с дизельным двигателем будет стоить дороже бензиновой за счет применения более дорогих электронных и очистных систем, но ее эксплуатация обойдется дешевле.

Слайд 7

Мифы или реальность

Вибронагруженность дизеля слишком высока. При четном количестве

цилиндров в одном ряду вибронагруженность дизельного двигателя вполне приемлема,

но если наоборот – то это утверждение становится правдивым.

В дизельный двигатель заливается такое же масло, как и в бензиновый. Для дизелей лучше использовать специальное масло, причем стоит внимательно изучить, для каких именно типов дизелей оно предназначено.

Слайд 8

Условия горения

Для горения требуется 3 вещи: что-то, что

может гореть, достаточное количество кислорода в воздухе и источник

воспламенения.

Существуют два пути воспламенения: вещество может загораться от пламени или от искры, или может воспламеняться от нагрева. Если дизтопливо аккуратно нагревать в фарфоровой чашке без доступа к нему пламени, то при определенной температуре его пары воспламеняются.

Температура, при которой это происходит, называется температурой самовоспламенения.

В дизельном двигателе воспламенение происходит аналогичным образом, но где дизельный двигатель берет высокую температуру, необходимую для такого воспламенения?

Если стоять около работающего воздушного компрессора, то можно обнаружить, что компрессор нагревается. Это происходит из-за нагревания воздуха при его сжатии.

Аналогичным образом дизельный двигатель сжимает воздух, поднимая его температуру до необходимой для самовоспламенения.

Давление воздуха в цилиндре превышает 30 кгс/см2, когда поршень находится в ВМТ. По мере роста давления, температура воздуха в цилиндре растет. В то же время, температура самовоспламенения дизельного топлива снижается с увеличением давления. Это означает, что чем выше давление, тем легче воспламеняется воздушно-топливная смесь.

Слайд 9

Механизм горения

Пламя распространяется по всему цилиндру. В этот

момент впрыск прекращается, но не сгоревшее топливо продолжает гореть.

Процесс горения в дизельном двигателе продолжается очень короткое время и может разбит на 4 периода в соответствии с процессами, происходящем в каждом из них:

- период задержки воспламенения;

- период распространения пламени;

- период прямого горения;

- период догорания.

Топливо впрыскивается в цилиндр из форсунки, затем оно распыляется и самовоспламеняется.

Слайд 10

Четыре периода процесса сгорания рабочей смеси

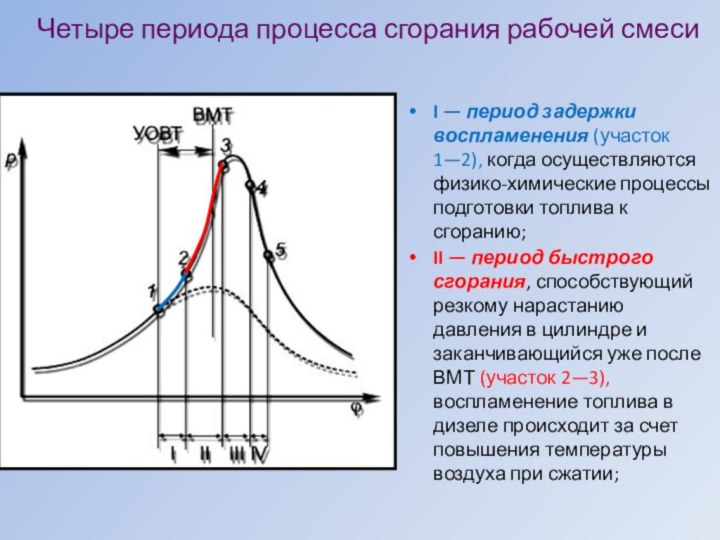

I — период задержки

воспламенения (участок 1—2), когда осуществляются физико-химические процессы подготовки топлива

к сгоранию;

II — период быстрого сгорания, способствующий резкому нарастанию давления в цилиндре и заканчивающийся уже после ВМТ (участок 2—3), воспламенение топлива в дизеле происходит за счет повышения температуры воздуха при сжатии;

Слайд 11

Четыре периода процесса сгорания рабочей смеси

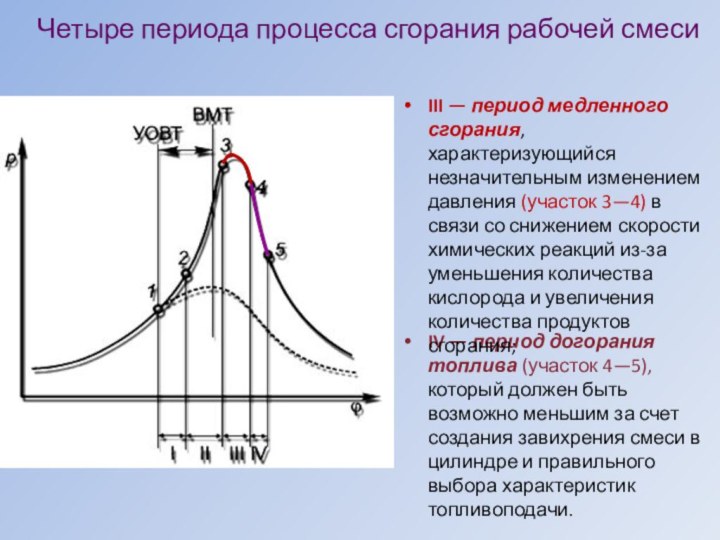

IV — период догорания

топлива (участок 4—5), который должен быть возможно меньшим за счет

создания завихрения смеси в цилиндре и правильного выбора характеристик топливоподачи.

III — период медленного сгорания, характеризующийся незначительным изменением давления (участок 3—4) в связи со снижением скорости химических реакций из-за уменьшения количества кислорода и увеличения количества продуктов сгорания;

Слайд 12

Период задержки воспламенения

Период от начала впрыска до момента

начала горения называется периодом задержки воспламенения.

Рассмотрим его более

детально.

Топливо впрыскивается форсунками в виде тумана в воздух, нагретый до высокой температуры и находящийся под высоким давлением. Этот туман состоит из множества капель.

Даже, несмотря на то, что дизтопливо впрыскивается в очень горячий воздух, оно не воспламеняется немедленно, т.к. должно сначала испариться под действием высокой температуры.

По мере испарения происходит его перемешивание с воздухом и нагревание до температуры самовоспламенения. Период задержки воспламенения - это период подготовки горения, во время которого горючее впрыскивается в разогретый воздух, перемешивается с ним и разогревается до температуры самовоспламенения. Этот период должен быть как можно короче, т.к. он оказывает существенное влияние на последующие периоды горения.

Слайд 13

Период распространения пламени

Период от начала воспламенения до момента,

когда пламя распространится на все топливо, впрыснутое в цилиндр

во время периода задержки воспламенения, называется периодом распространения пламени.

Смесь воздуха и топлива образуется в период задержки воспламенения, но воздух не перемешивается полностью с дизтопливом с самого начала.

Воздушнотопливная смесь воспламеняется там, где топливо уже перемешалось с воздухом. В этот период происходит резкое увеличение температуры, и, как следствие, давления в цилиндре.

Слайд 14

Период прямого горения

Форсунка продолжает впрыскивать горючее, которое сгорает немедленно

после контакта с открытым пламенем в камере сгорания.

В

этот момент пламя уже распространилось по всей камере.

Период от момента, когда пламя распространилось по всей камере сгорания до момента окончания впрыска горючего, называется периодом прямого горения. В это время давление в цилиндре достигает максимальной величины.

Момент воспламенения регулируется таким образом, чтобы максимальная величина давления достигалась приблизительно при 10 градусах после ВМТ.

Слайд 15

Период догорания

Период от конца впрыска до момента окончания

горения, называется периодом догорания.

Горение продолжается и после окончания

впрыска. Несгоревшее горючее должно полностью сгореть в этот период.

Поршень движется вниз во время этого периода, это позволяет воздуху в камере сгорания расширяться, в результате чего давление и температура падает.

Слайд 16

Что нужно для полного сгорания топлива?

Для нормального и

полного сгорания дизельному двигателю требуется две вещи: достаточно высокое

давление в камере сгорания, чтобы топливо могло самовоспламеняться и правильный впрыск.

Правильный впрыск означает, что дизтопливо впрыскивается в нужный момент и в нужном количестве.

Попробуем разобраться, что же произойдет, если какое-то из этих условий не будет выполнено.

Слайд 17

Низкая компрессия

В дизельном двигателе необходимая температура воспламенения достигается

за счет сжатия воздуха в цилиндре.

Когда давление в

цилиндре низкое, температура сжатого воздуха также остается низкой. Иными словами, требуется больше времени, чтобы топливовоздушная смесь достигла температуры воспламенения.

Низкая компрессия вызывает увеличение периода задержки воспламенения.

Смесь топлива с воздухом рано или поздно воспламенится, но количество топлива в этом случае будет больше нормального.

Одновременно воспламенится большое количество топлива, что вызовет чрезмерный и быстрый рост давления и температуры в камере сгорания.

Такое резкое увеличение давления вызывает ударную воздушную волну, действующую на днище поршня и стенки цилиндра. Действие ударной волны вызывает "металлический" звук, также называемый дизельным стуком.

Слайд 18

Низкая компрессия

Еще более низкое давление может также вызывать

белый дым.

Когда давление в цилиндре очень низкое, самовоспламенение

не происходит до достижения ВМТ.

Т.к. поршень уже идет вниз, температура падает и пламя не успевает распространиться в период распространения пламени. Испарение топлива продолжается в периодах прямого горения и догорания.

Несгоревшее топливо выбрасывается из цилиндра в конце периода догорания. Именно поэтому виден белый дым.

Слайд 19

Ранний впрыск

Если горючее впрыскивается слишком рано, также возникает

характерный дизельный стук.

Слишком ранний впрыск означает, что топливо

впрыскивается в камеру сгорания тогда, когда температура воздуха еще не достигла нужного уровня. Капли дизтоплива не испаряются так же быстро, как в случае нормального горения и требуется больше времени, чтобы горючее воспламенилось.

Это приводит к увеличению периода задержки воспламенения. Когда же топливо воспламеняется, одновременно загорается сразу большое его количество. Это и вызывает дизельный стук, который мы слышим.

Слайд 20

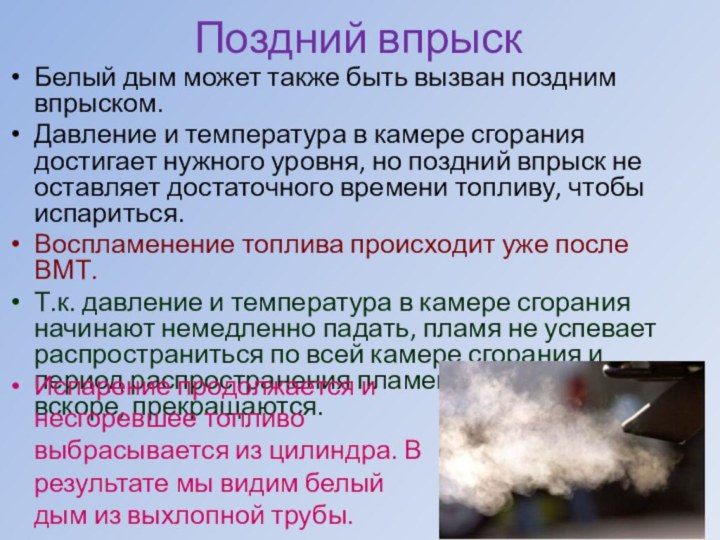

Поздний впрыск

Белый дым может также быть вызван поздним

впрыском.

Давление и температура в камере сгорания достигает нужного

уровня, но поздний впрыск не оставляет достаточного времени топливу, чтобы испариться.

Воспламенение топлива происходит уже после ВМТ.

Т.к. давление и температура в камере сгорания начинают немедленно падать, пламя не успевает распространиться по всей камере сгорания и период распространения пламени и горения, вскоре, прекращаются.

Испарение продолжается и несгоревшее топливо выбрасывается из цилиндра. В результате мы видим белый дым из выхлопной трубы.

Слайд 21

Низкое давление топлива

Дизельный стук может быть вызван, также,

низким давлением впрыска.

Если топливо впрыскивается при нормальном давлении,

то оно распространяется нормально.

Но, если давления впрыска низкое – горючее не распыляется нормально и величина капель топлива больше, чем надо. Большие капли не могут нормально испаряться и требуется больше времени, чтобы топливовоздушная смесь воспламенялась.

Это вызывает увеличение периода задержки воспламенения. При воспламенении загорается сразу большое количество топлива, что вызывает дизельный стук.

Слайд 22

Большой объем впрыска

И, наконец, давайте разберемся, почему может

появиться черный дым, если количество впрыскиваемого горючего больше нормального.

Если в камеру сгорания впрыскивается нормальное количество топлива, его капли полностью перемешиваются с воздухом и топливо сгорает до конца.

Но, если количество впрыскиваемого горючего больше нормального, то, т.к. в камере находится ограниченное количество кислорода, кислород полностью выгорает в период прямого горения.

Оставшееся топливо не может перемешаться с кислородом из-за его отсутствия и превращается в углерод, который и вызывает черный дым.

Слайд 23

Дизельное топливо

Дизельное топливо должно обеспечивать легкий пуск двигателя,

для чего в нем должно быть достаточное количество легких

фракций; 50% топлива должно выкипать при температуре 225—290° С.

Топливо должно обладать хорошей воспламеняемостью и большим цетановым числом.

Цетановое число дизельного топлива определяется процентным содержанием (по объему) цетана в такой смеси его с альфаметилнафталином, которая по воспламеняемости равноценна испытываемому топливу.

Цетан и альфаметилнафталин — это химически чистые углеводороды, обладающие разными периодами запаздывания воспламенения.

Периодом запаздывания воспламенения называется промежуток времени от начала впрыска до момента воспламенения топлива. В течение этого времени топливо испаряется, перемешивается с воздухом и подогревается до температуры самовоспламенения.

Слайд 24

Цетановое число цетана, обладающего минимальным запаздыванием воспламенения, принято

за 100, а цетановое число альфаметилнафталина, обладающего наибольшим запаздыванием

воспламенения, принято за 0.

При малом цетановом числе топливо имеет большой период запаздывания воспламенения, и поэтому до момента воспламенения его будет больше подано в цилиндр двигателя. В результате в цилиндре будет одновременно сгорать большое количество топлива, что вызовет резкое возрастание давления газов, а следовательно, и более жесткую работу двигателя.

При применении топлива с большим цетановым числом, имеющего меньший период запаздывания воспламенения, двигатель будет работать мягче.

Слайд 25

Требования к дизтопливам

Дизельное топливо должно обладать низкой температурой

застывания. Чем ниже температура застывания, тем лучше прокачиваемость и

фильтрация топлива в холодное время.

Дизельное топливо должно обладать также необходимой вязкостью.

При большей вязкости затрудняется фильтрация и прокачиваемость топлива, а также его распыление в цилиндре.

При меньшей вязкости ухудшается смазка деталей топливных приборов и увеличивается их износ, а также увеличивается утечка топлива в зазорах сопряженных деталей приборов.

Слайд 26

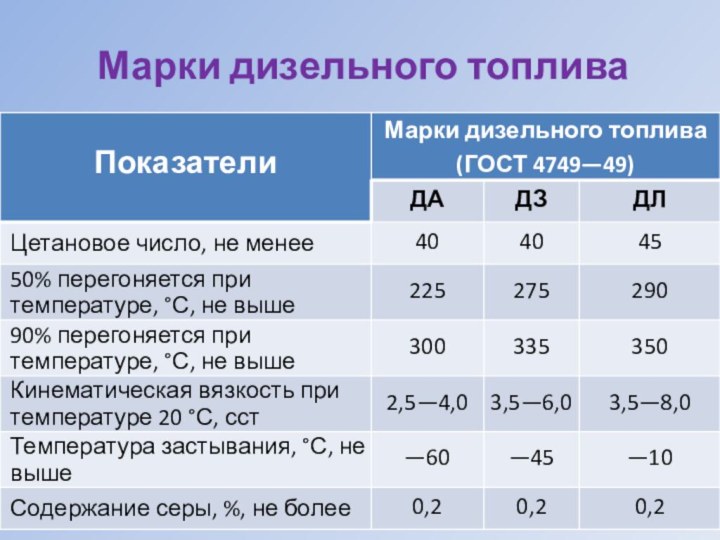

Требования к дизтопливам

В табл. 5 приведены основные показатели

малосернистого дизельного топлива (ГОСТ 4749—49).

При наружной температуре выше

0° С следует применять летнее дизельное топливо (марки ДЛ),

при температуре от 0 до —30° С — зимнее (марки ДЗ),

при температуре ниже —30° С — арктическое (марки ДА).

Дизельное топливо не должно содержать механических примесей, водорастворимых кислот и щелочей; ограничивается содержание серы.

Наличие этих примесей ускоряет коррозию и износ приборов системы питания и двигателя.

Слайд 28

КОНСТРУКТИВНЫЕ ОСОБЕННОСТИ ДИЗЕЛЬНЫХ ДВИГАТЕЛЕЙ

По конструкции дизельный двигатель не

отличается от бензинового - те же цилиндры, поршни, шатуны.

Правда, клапанные детали существенно усилены, чтобы воспринимать более высокие нагрузки – ведь степень сжатия намного выше (19-24 единиц против 9-11 у бензинового мотора). Именно этим объясняется большой вес и габариты дизельного двигателя в сравнении с бензиновым.

Принципиально отличие заключается в способах формирования топливно-воздушной смеси, ее воспламенения и сгорания.

У бензинового мотора смесь образуется во впускной системе, а в цилиндре воспламеняется искрой свечи зажигания.

В дизельном двигателе подача топлива и воздуха происходит раздельно. Вначале в цилиндры поступает чистый воздух. В конце сжатия, когда он нагревается до температуры 700-800оС, в камеру сгорания форсунками, под большим давлением (10-30 МПа) впрыскивается топливо, которое почти мгновенно самовоспламеняется.

Слайд 29

Самовоспламенение сопровождается резким нарастанием давления в цилиндре -

отсюда повышенная шумность и жесткость работы дизеля.

Такая организация рабочего

процесса позволяет использовать более дешевое топливо и работать на очень бедных смесях, что определяет более высокую экономичность.

Экологические характеристики такого двигателя тоже лучше - при работе на бедных смесях выбросы вредных веществ заметно меньше, чем у бензиновых моторов.

К недостаткам относят повышенную шумность и вибрацию, меньшую мощность и трудности холодного пуска. У современных дизелей эти проблемы не являются столь очевидными.

КОНСТРУКТИВНЫЕ ОСОБЕННОСТИ ДИЗЕЛЬНЫХ ДВИГАТЕЛЕЙ

Слайд 30

ТИПЫ ДИЗЕЛЬНЫХ ДВИГАТЕЛЕЙ

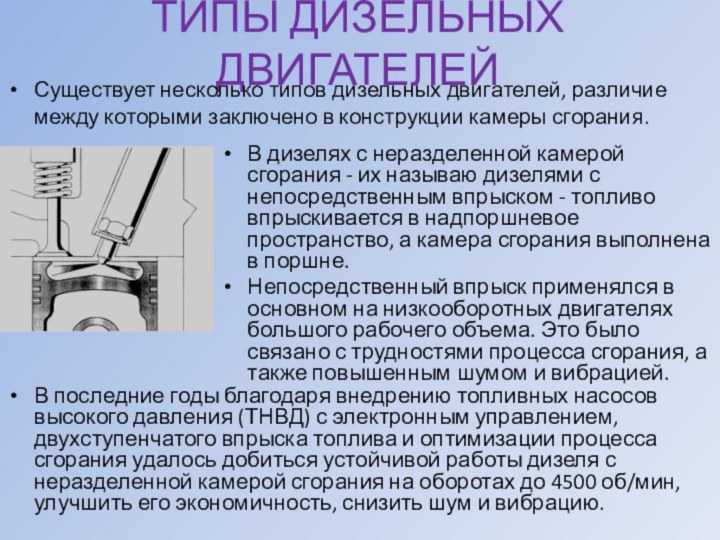

Существует несколько типов дизельных двигателей, различие

между которыми заключено в конструкции камеры сгорания.

В дизелях

с неразделенной камерой сгорания - их называю дизелями с непосредственным впрыском - топливо впрыскивается в надпоршневое пространство, а камера сгорания выполнена в поршне.

Непосредственный впрыск применялся в основном на низкооборотных двигателях большого рабочего объема. Это было связано с трудностями процесса сгорания, а также повышенным шумом и вибрацией.

В последние годы благодаря внедрению топливных насосов высокого давления (ТНВД) с электронным управлением, двухступенчатого впрыска топлива и оптимизации процесса сгорания удалось добиться устойчивой работы дизеля с неразделенной камерой сгорания на оборотах до 4500 об/мин, улучшить его экономичность, снизить шум и вибрацию.

Слайд 31

ТИПЫ ДИЗЕЛЬНЫХ ДВИГАТЕЛЕЙ

Разделенные камеры сгорания в головке цилиндров:

а

— вихревая камера; б — предкамера

Дизель с разделённой камерой:

топливо подаётся в дополнительную камеру. В большинстве дизелей такая камера (она называется вихревой либо предкамерой) связана с цилиндром специальным каналом так, чтобы при сжатии воздух, попадая в оную камеру, интенсивно завихрялся. Это способствует хорошему перемешиванию впрыскивае-мого топлива с воздухом и более полному сгоранию топлива.

Такая схема долго считалась оптимальной для легких дизелей и широко использовалась на легковых автомобилях.

Однако, вследствие худшей экономичности, последние два десятилетия идёт активное вытеснение таких дизелей двигателями с нераздельной камерой и с системами подачи топлива Common Rail.

Слайд 32

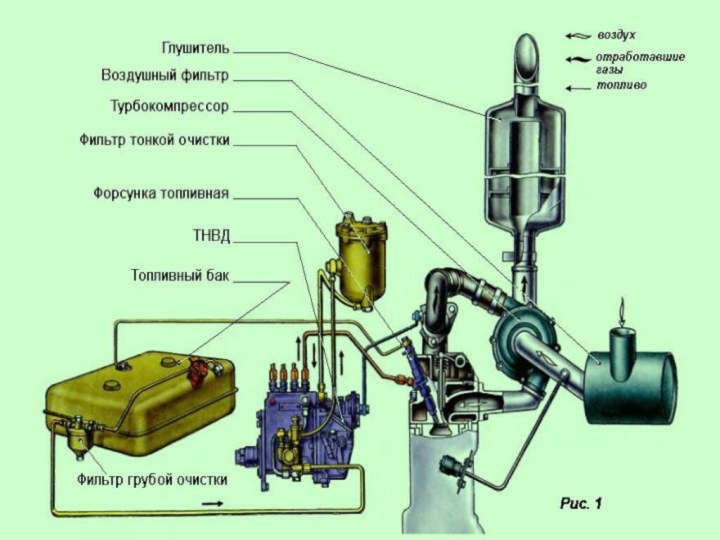

Устройство системы питания

1 — топливный бак; 2 —

фильтр тонкой очистки; 3 — жиклер; 4 — сливная

трубка; 5 — форсунка; 6 — перепускной клапан; 7 — топливный насос высокого давления; 8 — ручной насос; 9 — топливоподкачивающий насос; 10 — фильтр грубой очистки; I, II, III, IV, V, VI — номера цилиндров двигателя

Слайд 33

Очистка топлива

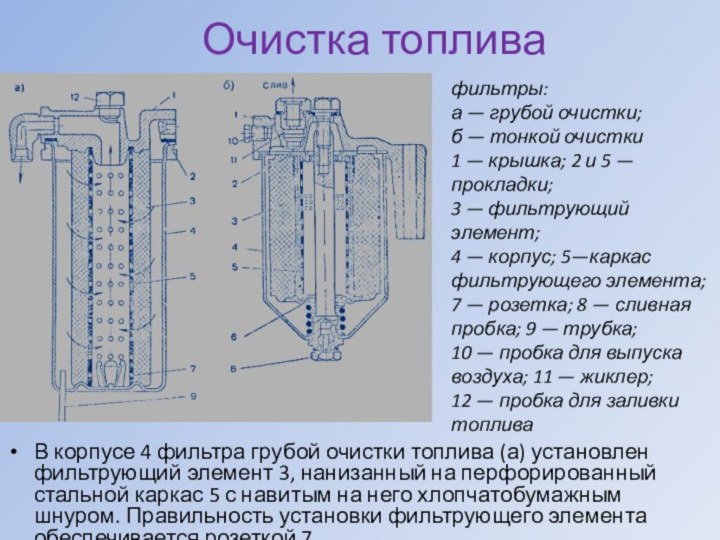

В корпусе 4 фильтра грубой очистки топлива

(а) установлен фильтрующий элемент 3, нанизанный на перфорированный стальной

каркас 5 с навитым на него хлопчатобумажным шнуром. Правильность установки фильтрующего элемента обеспечивается розеткой 7.

фильтры:

а — грубой очистки;

б — тонкой очистки

1 — крышка; 2 и 5 — прокладки;

3 — фильтрующий элемент;

4 — корпус; 5—каркас фильтрующего элемента;

7 — розетка; 8 — сливная пробка; 9 — трубка;

10 — пробка для выпуска воздуха; 11 — жиклер;

12 — пробка для заливки топлива

Слайд 34

Очистка топлива

Пробка 12 в крышке фильтра грубой очистки

служит для залива топлива в корпус, а пробка 10

в крышке фильтра тонкой очистки — для выпуска воздуха при прокачке системы. Через жиклер 11 часть топлива перетекает в бак, минуя фильтрующий элемент, что предотвращает быстрое его загрязнение. Пробка 8 служит для слива отстоя.

Фильтрующий элемент 3 фильтра тонкой очистки (б) с торцов имеет резиновые уплотнительные прокладки. Элемент состоит из стального с мелкими отверстиями каркаса, обмотанного хлопчатобумажной лентой, на него установлен сменный фильтрующий элемент из древесной муки, пропитанной для связи особой смолой. Элемент обладает большой пористостью. Поверхность элемента обернута марлевой лентой.

Слайд 35

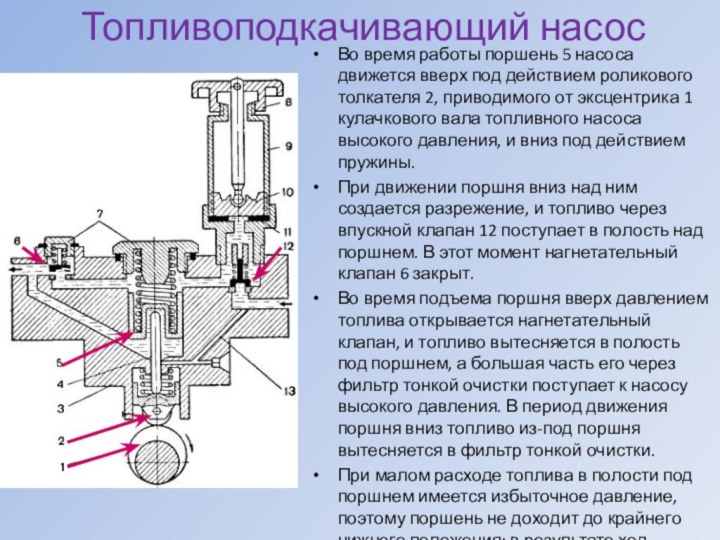

Топливоподкачивающий насос

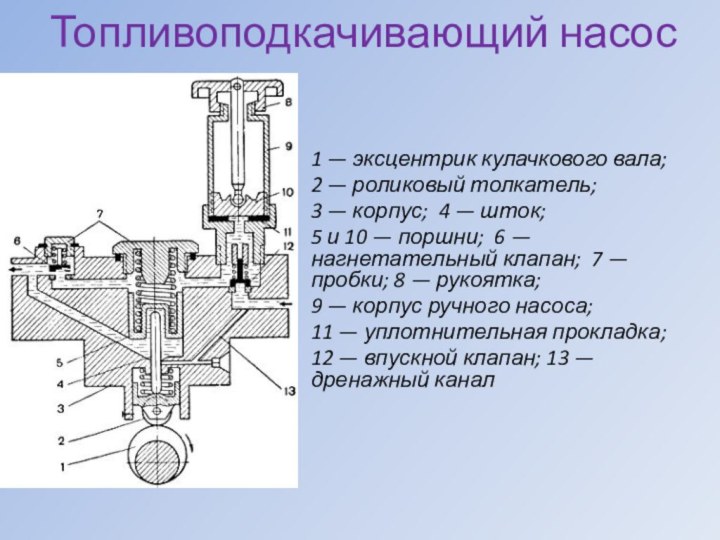

1 — эксцентрик кулачкового вала;

2 —

роликовый толкатель;

3 — корпус; 4 — шток;

5

и 10 — поршни; 6 — нагнетательный клапан; 7 — пробки; 8 — рукоятка;

9 — корпус ручного насоса;

11 — уплотнительная прокладка;

12 — впускной клапан; 13 — дренажный канал

Слайд 36

Топливоподкачивающий насос

Во время работы поршень 5 насоса движется

вверх под действием роликового толкателя 2, приводимого от эксцентрика

1 кулачкового вала топливного насоса высокого давления, и вниз под действием пружины.

При движении поршня вниз над ним создается разрежение, и топливо через впускной клапан 12 поступает в полость над поршнем. В этот момент нагнетательный клапан 6 закрыт.

Во время подъема поршня вверх давлением топлива открывается нагнетательный клапан, и топливо вытесняется в полость под поршнем, а большая часть его через фильтр тонкой очистки поступает к насосу высокого давления. В период движения поршня вниз топливо из-под поршня вытесняется в фильтр тонкой очистки.

При малом расходе топлива в полости под поршнем имеется избыточное давление, поэтому поршень не доходит до крайнего нижнего положения; в результате ход поршня и подача топлива автоматически уменьшаются.

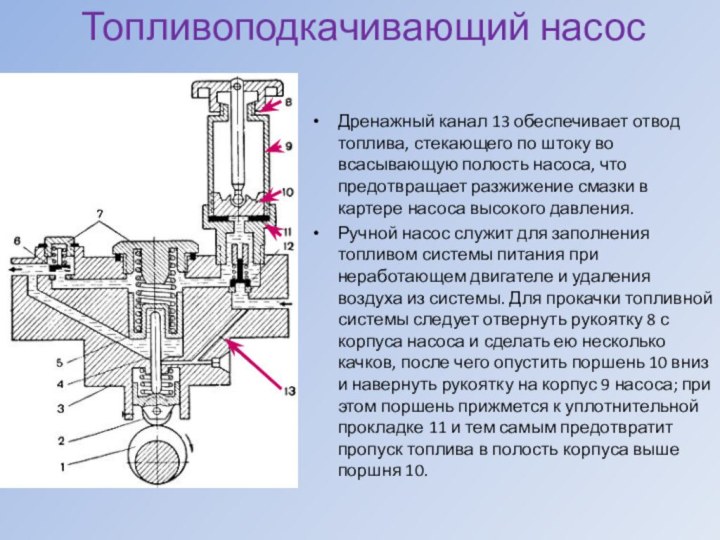

Слайд 37

Топливоподкачивающий насос

Дренажный канал 13 обеспечивает отвод топлива, стекающего

по штоку во всасывающую полость насоса, что предотвращает разжижение

смазки в картере насоса высокого давления.

Ручной насос служит для заполнения топливом системы питания при неработающем двигателе и удаления воздуха из системы. Для прокачки топливной системы следует отвернуть рукоятку 8 с корпуса насоса и сделать ею несколько качков, после чего опустить поршень 10 вниз и навернуть рукоятку на корпус 9 насоса; при этом поршень прижмется к уплотнительной прокладке 11 и тем самым предотвратит пропуск топлива в полость корпуса выше поршня 10.

Слайд 38

Киловатный топливоподкачивающий насос

Ротор 7 насоса приводится во вращение

от коленчатого вала двигателя. В роторе имеются прорези, в

которые вставлены пластины 6. Одним (наружным) концом пластины скользят по внутренней поверхности направляющего стакана 8, а другим (внутренним) — по окружности плавающего пальца 5, расположенного эксцентрически относительно оси ротора. При этом они то выдвигаются из ротора, то вдвигаются в него. Ротор и пластины делят внутреннюю полость направляющего стакана на камеры А, Б и В, объемы которых при вращении ротора непрерывно меняются. Объем камеры А увеличивается, поэтому в ней создается разрежение, под действием которого топливо засасывается из впускной магистрали. Объем камеры В уменьшается, давление в ней повышается, и топливо вытесняется в нагнетательную полость насоса.

Слайд 39

Киловатный топливоподкачивающий насос

Топливо, находящееся в камере Б, переходит

от входного отверстия стакана к выходному. При повышении давления

в нагнетательной полости до определенного уровня открывается редукционный клапан 2, преодолевая усилие пружины 1, и излишек топлива перепускается обратно во впускную полость насоса. Поэтому в нагнетательной полости и выпускном трубопроводе поддерживается постоянное давление.

Перед пуском, когда двигатель и, следовательно, основной топливоподкачи-вающий насос не работают, топливо через него может прокачиваться предпусковым топливоподкачивающим насосом. В этом случае открывается перепускной клапан 3, преодолевая усилие пружины 4. В закрытом положении тарелка этого клапана перекрывает отверстия в тарелке редукционного клапана.

Слайд 40

Топливный насос высокого давления

1,4 — продольные каналы; 2

— штуцер; 3 — нагнетательный клапан; 5 — корпус

насоса; 6 — роликовый толкатель; 7 — кулач-ковый вал; 8 — плунжер; 9 — зубчатая рейка; 10 — поворотная втулка; 11 — возвратная пружина

Слайд 41

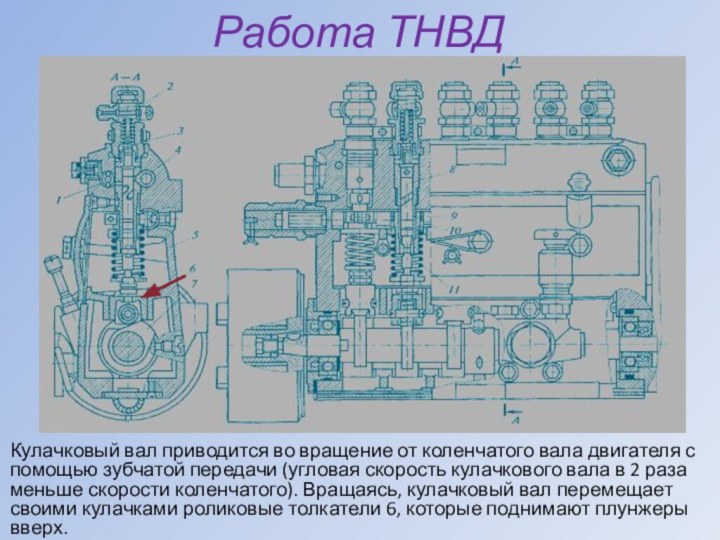

Работа ТНВД

Кулачковый вал приводится во вращение от коленчатого

вала двигателя с помощью зубчатой передачи (угловая скорость кулачкового

вала в 2 раза меньше скорости коленчатого). Вращаясь, кулачковый вал перемещает своими кулачками роликовые толкатели 6, которые поднимают плунжеры вверх.

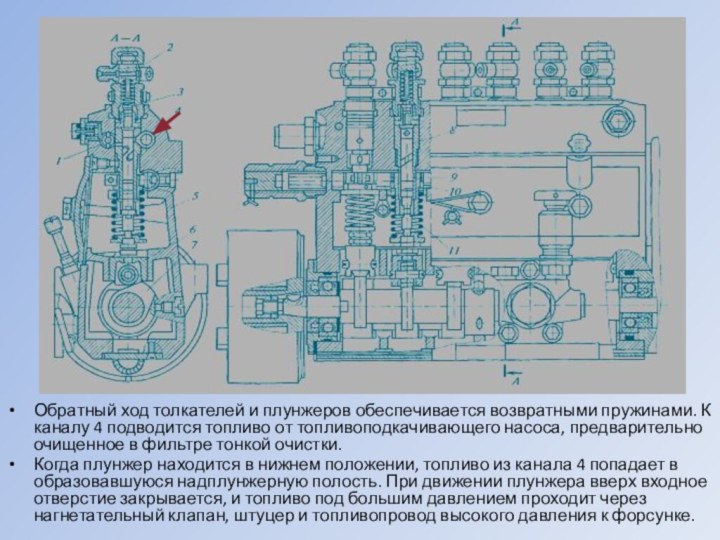

Слайд 42

Обратный ход толкателей и плунжеров обеспечивается возвратными пружинами.

К каналу 4 подводится топливо от топливоподкачивающего насоса, предварительно

очищенное в фильтре тонкой очистки.

Когда плунжер находится в нижнем положении, топливо из канала 4 попадает в образовавшуюся надплунжерную полость. При движении плунжера вверх входное отверстие закрывается, и топливо под большим давлением проходит через нагнетательный клапан, штуцер и топливопровод высокого давления к форсунке.

Слайд 43

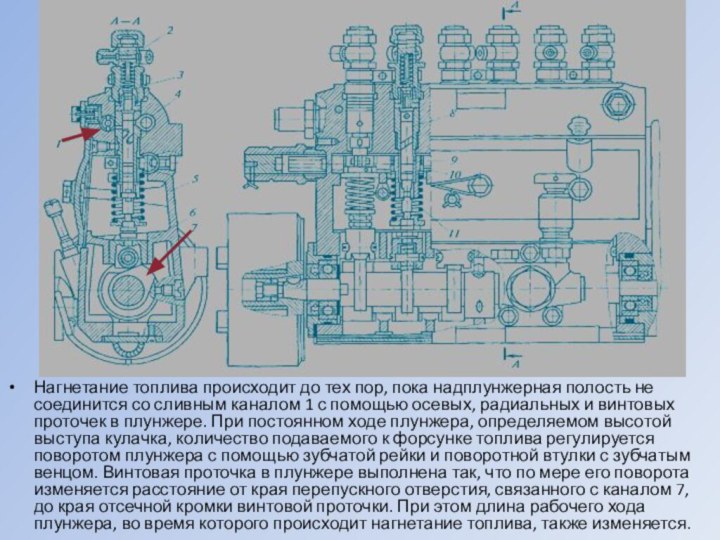

Нагнетание топлива происходит до тех пор, пока надплунжерная

полость не соединится со сливным каналом 1 с помощью

осевых, радиальных и винтовых проточек в плунжере. При постоянном ходе плунжера, определяемом высотой выступа кулачка, количество подаваемого к форсунке топлива регулируется поворотом плунжера с помощью зубчатой рейки и поворотной втулки с зубчатым венцом. Винтовая проточка в плунжере выполнена так, что по мере его поворота изменяется расстояние от края перепускного отверстия, связанного с каналом 7, до края отсечной кромки винтовой проточки. При этом длина рабочего хода плунжера, во время которого происходит нагнетание топлива, также изменяется.

Слайд 44

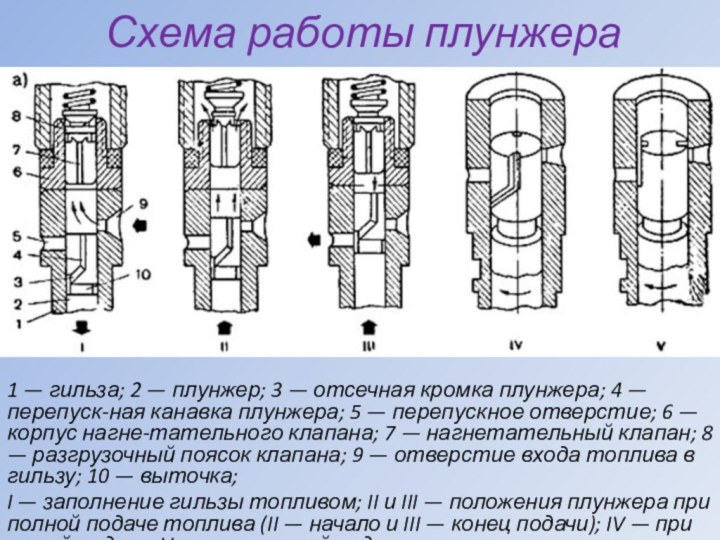

Схема работы плунжера

1 — гильза; 2 — плунжер;

3 — отсечная кромка плунжера; 4 — перепуск-ная канавка

плунжера; 5 — перепускное отверстие; 6 — корпус нагне-тательного клапана; 7 — нагнетательный клапан; 8 — разгрузочный поясок клапана; 9 — отверстие входа топлива в гильзу; 10 — выточка;

I — заполнение гильзы топливом; II и III — положения плунжера при полной подаче топлива (II — начало и III — конец подачи); IV — при малой подаче; V — при нулевой подаче

Слайд 45

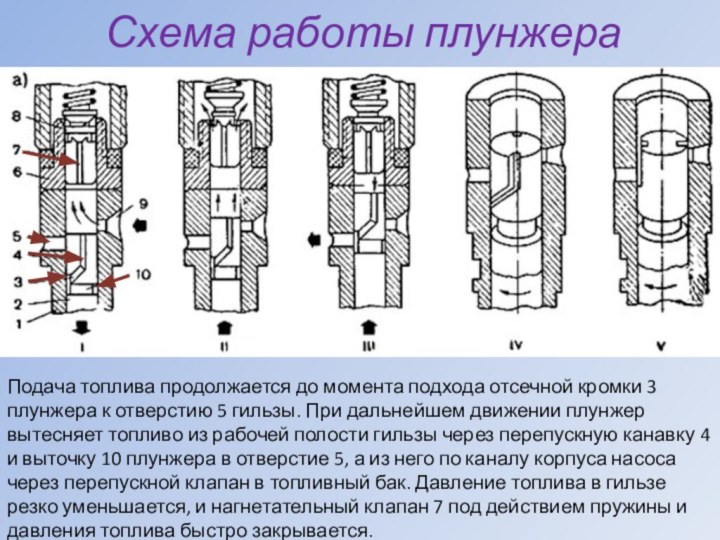

Схема работы плунжера

В верхней части каждой гильзы имеются

два отверстия. К отверстиям гильз топливо подается топливоподкачивающим насосом

под давлением до 6 кГ/см2. Плунжер движется вверх от кулачка при помощи толкателя, а вниз — под действием пружины. При нижнем положении плунжера боковое отверстие 9 гильзы открыто, и топливо, нагнетаемое топливоподкачивающим насосом; поступает внутрь гильзы. При подъеме плунжера в момент перекрытия плунжером отверстия 9 гильзы резко возрастает давление, под действием которого открывается нагнетательный клапан 7, и топливо поступает в форсунку.

Слайд 46

Схема работы плунжера

Подача топлива продолжается до момента подхода

отсечной кромки 3 плунжера к отверстию 5 гильзы. При

дальнейшем движении плунжер вытесняет топливо из рабочей полости гильзы через перепускную канавку 4 и выточку 10 плунжера в отверстие 5, а из него по каналу корпуса насоса через перепускной клапан в топливный бак. Давление топлива в гильзе резко уменьшается, и нагнетательный клапан 7 под действием пружины и давления топлива быстро закрывается.

Слайд 47

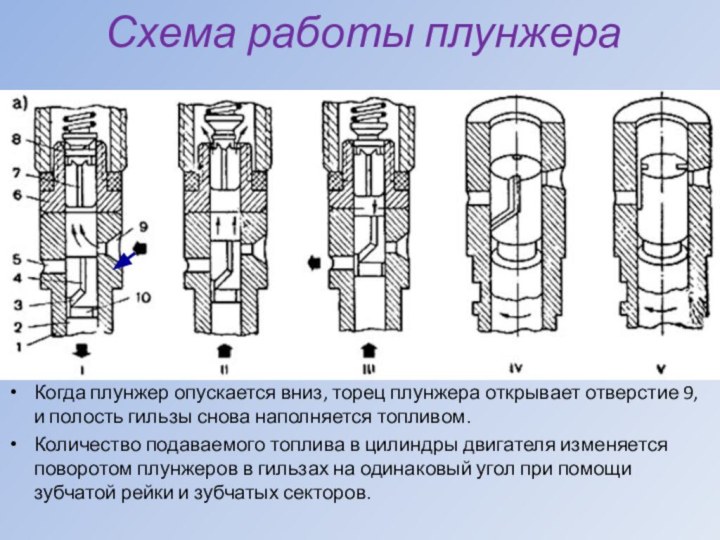

Схема работы плунжера

При опускании нагнетательного клапана 7 в

отверстие корпуса 6 входит разгрузочный поясок 8. С этого

момента клапан работает как поршенек, обеспечивая увеличение объема топлива в трубопроводе высокого давления, и, следовательно, резкое снижение давления в нем. Благодаря этому игла форсунки быстро закрывает отверстия распылителя. Происходит четкая отсечка подачи и устраняется подтекание топлива из форсунки.

Слайд 48

Схема работы плунжера

Когда плунжер опускается вниз, торец плунжера

открывает отверстие 9, и полость гильзы снова наполняется топливом.

Количество

подаваемого топлива в цилиндры двигателя изменяется поворотом плунжеров в гильзах на одинаковый угол при помощи зубчатой рейки и зубчатых секторов.

Слайд 49

Для того чтобы топливо, подаваемое в цилиндры, успевало

своевременно сгорать, и двигатель развивал наибольшую мощность, необходимо при

росте частоты вращения коленчатого вала несколько увеличивать угол опережения впрыскивания топлива.

Регулирование этого угла у насосов с механическим управлением обеспечивается специальной центробежной муфтой, которая устанавливается в корпусе ТНВД и пропорционально частоте вращения коленчатого вала смещает на некоторый угол кулачковый вал насоса в направлении его вращения.

С ТНВД соединен механизм всережимного регулятора. Он автоматически поддерживает заданную водителем частоту вращения коленчатого вала, устанавливает минимальную частоту на холостом ходу, а также ограничивает максимальную частоту. Механизм регулятора представляет собой систему тяг, пружин и упоров, связанных с зубчатой рейкой ТНВД, перемещение которых зависит от частоты вращения кулачкового вала.

Слайд 50

Автоматическая муфта опережения впрыска топлива

1 — ведущая полумуфта;

2 — ось груза; 3 и 13 — шайбы;

4 — уплотнительное кольцо; 5 — ведомая полумуфта; 6 — корпус; 7 и 9 сальники; 8 — втулка ведущей полумуфты; 10 — проставка с осью; 11 — груз с пальцем; 12 — упор-ное кольцо; 14 — пружина; 15 — стакан пружины; 16 — регулировочные прокладки.

Слайд 51

Автоматическая муфта опережения впрыска топлива

предназначена для изменения момента

начала подачи топлива в зависимости от частоты вращения коленчатого

вала. Муфта значительно улучшает пусковые качества двигателя, а также его экономичность на различных скоростных режимах. Она состоит из двух полумуфт: ведомой 5 и ведущей 1.

Слайд 52

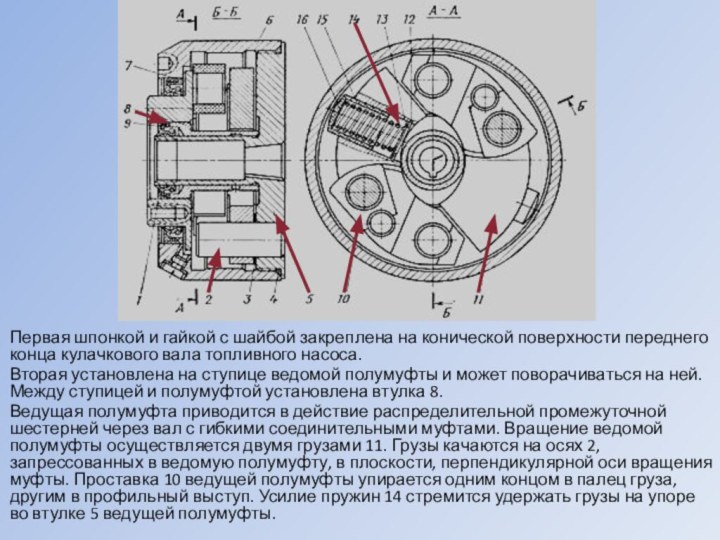

Первая шпонкой и гайкой с шайбой закреплена на

конической поверхности переднего конца кулачкового вала топливного насоса.

Вторая

установлена на ступице ведомой полумуфты и может поворачиваться на ней. Между ступицей и полумуфтой установлена втулка 8.

Ведущая полумуфта приводится в действие распределительной промежуточной шестерней через вал с гибкими соединительными муфтами. Вращение ведомой полумуфты осуществляется двумя грузами 11. Грузы качаются на осях 2, запрессованных в ведомую полумуфту, в плоскости, перпендикулярной оси вращения муфты. Проставка 10 ведущей полумуфты упирается одним концом в палец груза, другим в профильный выступ. Усилие пружин 14 стремится удержать грузы на упоре во втулке 5 ведущей полумуфты.

Слайд 53

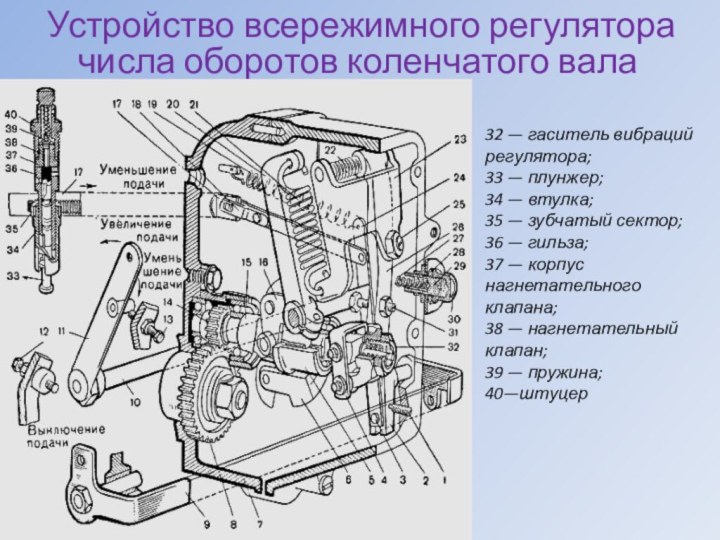

Устройство всережимного регулятора числа оборотов коленчатого вала

1 —

регулировочный винт подачи топлива и мощности двигателя в период

эксплуатации;

2 — кулиса;

3 — палец рычага рейки;

4 — серьга;

5 — муфта;

6 и 16 — грузы;

7 — корпус;

8 — шестерня кулачкового вала насоса;

9 — скоба кулисы;

10 — вал рычага пружины регулятора;

11 — рычаг управления;

12 — болт ограничения максимальных оборотов;

13 — болт ограничения малых оборотов холостого хода;

Слайд 54

Устройство всережимного регулятора числа оборотов коленчатого вала

14 —

шестерня валика регулятора;

15 — валик регулятора;

17 —

зубчатая рейка;

18 — тяга зубчатой рейки; 19 — пружина рычага рейки; 20 — рычаг пружины;

21 — пружина регулятора; 22 — распорная пружина;

23 — двуплечий рычаг;

24 — рычаг привода рейки; 25 — регулировочный винт; 26 — рычаг регулятора;

27 — буферная пружина;

28 — контргайка;

29 — корпус буферной пружины;

30 — предохранительный колпачок;

31 — винт регулирования вдвига рейки;

Слайд 55

Устройство всережимного регулятора числа оборотов коленчатого вала

32 —

гаситель вибраций регулятора;

33 — плунжер;

34 — втулка;

35 — зубчатый сектор;

36 — гильза;

37 — корпус нагнетательного клапана;

38 — нагнетательный клапан;

39 — пружина;

40—штуцер

Слайд 56

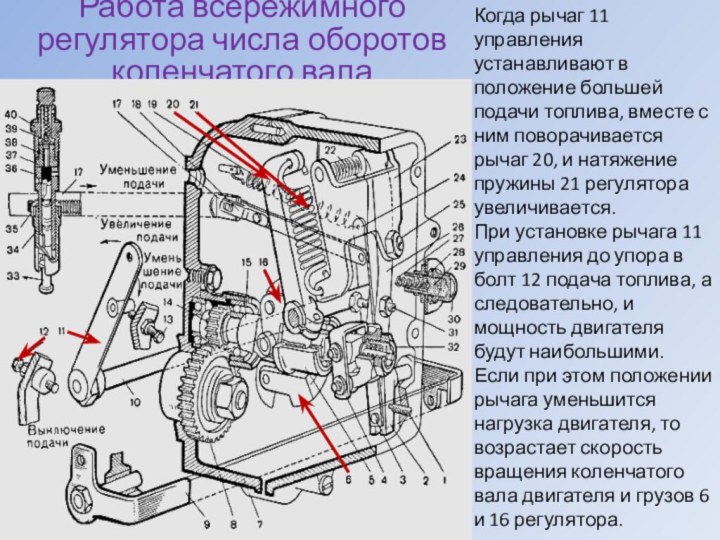

Работа всережимного регулятора числа оборотов коленчатого вала

Для увеличения

подачи топлива рычаг 11 управления перемещают в сторону болта

12.

Слайд 57

Работа всережимного регулятора числа оборотов коленчатого вала

При этом

усилие от рычага 11 на рейку 17 передается через

вал 10 на рычаг 20, затем пружину 21 регулятора, двуплечий рычаг 23, регулировочный винт 25, рычаг 26 регулятора, серьгу 4, а затем на шарнирно связанный с ней рычаг 24 привода рейки и тягу 18.

Рейка 17 вдвигается в корпус насоса, и подача топлива секциями увеличивается.

Слайд 58

Работа всережимного регулятора числа оборотов коленчатого вала

Для уменьшения

подачи топлива необходимо выдвинуть рейку из корпуса насоса, что

достигается перемещением рычага 11 управления в сторону болта 13.

Слайд 59

Работа всережимного регулятора числа оборотов коленчатого вала

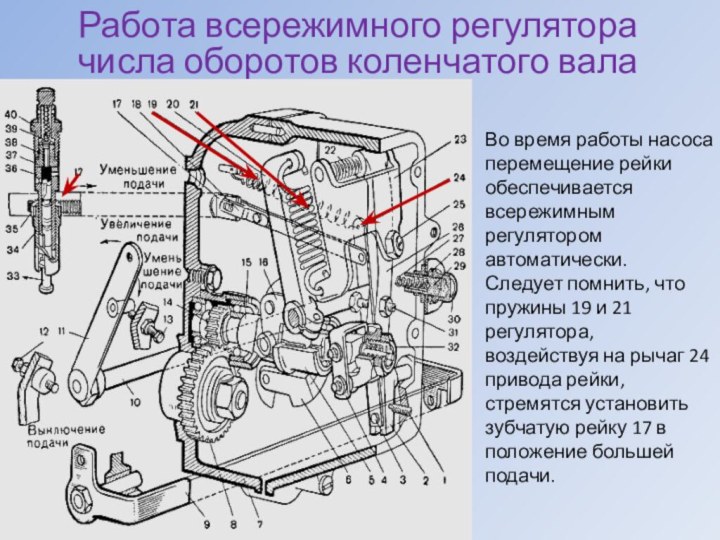

Во время

работы насоса перемещение рейки обеспечивается всережимным регулятором автоматически.

Следует

помнить, что пружины 19 и 21 регулятора, воздействуя на рычаг 24 привода рейки, стремятся установить зубчатую рейку 17 в положение большей подачи.

Слайд 60

Работа всережимного регулятора числа оборотов коленчатого вала

Снижение нагрузки

сопровождается увеличением скорости вращения коленчатого вала. Одновременно увеличивается скорость

вращения грузов 6 и, 16 регулятора, центробежная сила грузов возрастает, и они, повертываясь на своих осях, через ролики перемещают муфту 5 по валику 15 регулятора.

Слайд 61

Работа всережимного регулятора числа оборотов коленчатого вала

Вместе с

муфтой будет перемещаться шарнирно связанный с ней рычаг 24

привода рейки. Рейка немного выдвинется из корпуса насоса и через зубчатые секторы повернет плунжеры секций насоса в сторону уменьшения подачи топлива. Скорость вращения вала двигателя, а следовательно, и грузов 6 к 16 регулятора снизится, и грузы слабее будут давить на муфту 5.

Слайд 62

Работа всережимного регулятора числа оборотов коленчатого вала

В результате

усилием пружин 19 и 21 рейка насоса установится в

положение большей подачи топлива, и двигатель будет работать на заданном скоростном режиме.

Слайд 63

Работа всережимного регулятора числа оборотов коленчатого вала

Когда рычаг

11 управления устанавливают в положение большей подачи топлива, вместе

с ним поворачивается рычаг 20, и натяжение пружины 21 регулятора увеличивается.

При установке рычага 11 управления до упора в болт 12 подача топлива, а следовательно, и мощность двигателя будут наибольшими.

Если при этом положении рычага уменьшится нагрузка двигателя, то возрастает скорость вращения коленчатого вала двигателя и грузов 6 и 16 регулятора.

Слайд 64

Работа всережимного регулятора числа оборотов коленчатого вала

Грузы, воздействуя

через муфту 5 и систему рычагов на зубчатую рейку

17 насоса, выдвинут ее в сторону регулятора. Подача топлива уменьшится, что ограничит максимальные обороты коленчатого вала и предохранит двигатель от разноса при уменьшении нагрузки.

Слайд 65

Работа всережимного регулятора числа оборотов коленчатого вала

Для остановки

двигателя выключают подачу топлива при помощи скобы 9 кулисы.

При перемещении скобы вниз усилие от нее передастся на кулису 2, а через палец 3 на рычаг 24 привода рейки. Рейка выдвинется из корпуса насоса и установит плунжеры всех секций насоса в положение нулевой подачи. Регулировочный винт 1 ограничивает ход кулисы.

Слайд 66

Работа всережимного регулятора числа оборотов коленчатого вала

Этим винтом

ограничивают подачу топлива, а следовательно, мощность двигателя при его

эксплуатации.

Гаситель вибраций 32 и буферная пружина 27 предотвращают резкое изменение подачи топлива при работе регулятора. Винтом 31 регулируют максимальный вдвиг рейки, а винтом 25 — натяжение пружины 21 регулятора.

Слайд 67

Распределительный ТНВД

1 – топливный бак;

2 – топливный

фильтр;

3 – муфта регулятора;

4 – рычаг управления

подачей топлива;

5 – пружина регулятора; 6 – сливной дроссель;

7 – корректор дымности; 8 – всережимный регулятор частоты вращения коленчатого вала;

9 – электромагнитный клапан остановки двигателя;

10 – распределительная головка;

11 – форсунка;

12 – штуцер;

13 – нагнетательный клапан;

14 – плунжер;

15 – дозирующая муфта; 16 – автомат опережения впрыска топлива; 17 – кулачковый диск; 18 – роликовое кольцо; 19 – шестерня привода регулятора; 20 – топливный насос низкого давления; 21 – вал привода; 22 - редукционный клапан; 23 – грузы регулятора

Слайд 68

Принцип действия

Далее топливо поступает в насосную секцию высокого

давления и, с помощью плунжера - распределителя, в соответствии

с порядком работы цилиндров, подается в форсунки по трубопроводам. Избыточное топливо из корпуса ТНВД, форсунок и топливного фильтра сливается по трубопроводам в топливный бак. Охлаждение и смазка осуществляется самим топливом, поэтому фильтр должен задерживать частицы размером 3...5 мкм.

ТНВД подает в цилиндры дизеля строго дозированное количество топлива в определенный момент в зависимости от нагрузочного и скоростного режима работы двигателя.

Топливо из бака подкачивающим насосом подается по трубопроводу в фильтр тонкой очистки, откуда засасывается топливным насосом низкого давления и, затем направляется во внутреннюю полость ТНВД, где создается давление порядка 0,2 - 0,7 МПа.

Слайд 69

Схема работы топливного насоса низкого давления:

При вращении ротора,

лопасти, под воздействием центробежной силы, прижимаются к внутренней эксцентрической

поверхности статора и создают камеры. Из данных камер топливо, также под давлением, по каналу в распределительном диске поступает во внутреннюю полость корпуса ТНВД. Однако, часть топлива поступает на вход редукционного клапана 3, который открывается и перепускает часть топлива на вход топливного насоса низкого давления при давлении выше установленного.

1 – вал привода;

2 – корпус насоса;

3 – редукционный клапан; 4 – пружина;

5 – лопасти; 6 – ротор;

7 – резьбовая пробка;

8 – корпус редукцион-ного клапана

Слайд 70

Схема работы топливного насоса низкого давления:

При вращении ротора,

лопасти, под воздействием центробежной силы, прижимаются к внутренней эксцентрической

поверхности статора и создают камеры. Из данных камер топливо, также под давлением, по каналу в распределительном диске поступает во внутреннюю полость корпуса ТНВД. Однако, часть топлива поступает на вход редукционного клапана 3, который открывается и перепускает часть топлива на вход топливного насоса низкого давления при давлении выше установленного.

1 – вал привода;

2 – корпус насоса;

3 – редукционный клапан; 4 – пружина;

5 – лопасти; 6 – ротор;

7 – резьбовая пробка;

8 – корпус редукцион-ного клапана

Слайд 71

Схема работы топливного насоса низкого давления:

Корпус 8 редукционного

клапана завернут по резьбе в корпус ТНВД. Внутри корпуса

имеется поршень 3, нагруженный тарированной на определенное давление пружиной 4, второй конец которой упирается в пробку 7. Если давление топлива оказывается выше установленного значения, поршень 3 клапана открывает канал для перепуска части топлива на всасывающую сторону насоса. Давление начала открытия редукционного клапана регулируется изменением положения пробки 7, т.е. величиной предварительной затяжки пружины 4.

Слайд 72

Сливной дроссель

Важную роль в обеспечении нормальной работы насоса

играет сливной дроссель, установленный в выходном штуцере ТНВД.

Дроссель

представляет собой жиклер диаметром 0,6 мм и обеспечивает поддержание требуемого давления топлива во внутренней полости ТНВД.

Редукционный клапан в сочетании со сливным дросселем обеспечивает заданную зависимость разности давлений в корпусе и на выходе ТННД от частоты вращения вала ТНВД.

Слайд 73

Блок высокого давления

1 – вал привода; 2 –

соединительная муфта; 3 – роликовое кольцо;

4 – ролик;

5 – кулачковый диск; 6 – упорные шайбы; 7 – плунжер;

8 – соединительная пластина; 9 – дозирующая муфта;

10 - распределительная головка; 11 – возвратные пружины; 12 – штуцер

Основными элементами блока высокого давления являются плунжер, втулка, дозирующая муфта, распределительная головка и нагнетательный клапан.

Основным элементом, создающим высокое давление и распределяющим топливо по цилиндрам, является плунжер,который совершает возвратно-поступательное и вращательное движение по схеме: коленчатый вал – вал ТНВД – кулачковый диск – плунжер.

Слайд 74

Блок высокого давления в разрезе

1 – дозирующая муфта;

2 – распределительная головка;

3 – плунжер; 4 –

пружина нагнетательного клапана;

5 – нагнетательный клапан

Слайд 75

Схема движения топлива в распределительном ТНВД

1 – вал

привода; 2 – роликовое кольцо; 3 – ролик;

4

– кулачковый диск; 5 - возвратная пружина;

6 – нагнетательный клапан; 7 – плунжер

Слайд 76

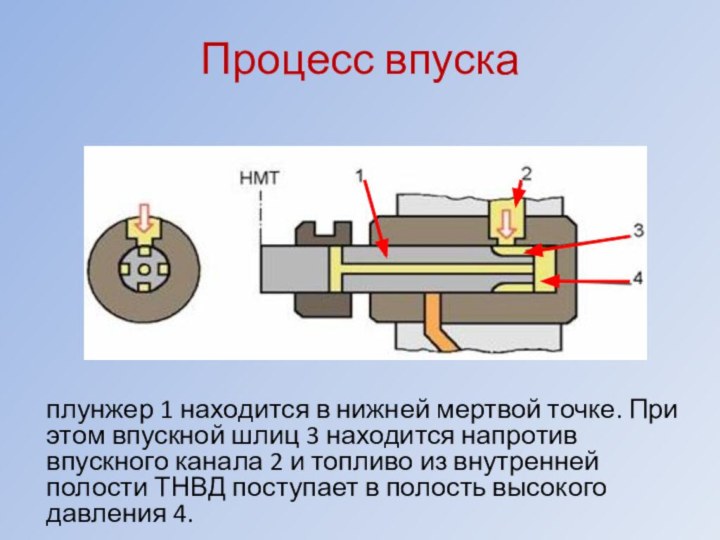

Процесс впуска

плунжер 1 находится в нижней мертвой точке.

При этом впускной шлиц 3 находится напротив впускного канала

2 и топливо из внутренней полости ТНВД поступает в полость высокого давления 4.

Слайд 77

Активный ход плунжера

Плунжер, вращаясь, под воздействием кулачкового

диска начинает перемещаться вправо. При этом впускной канал 2

оказывается закрытым боковой поверхностью плунжера.

Начинается активный ход плунжера. Топливо через центральный канал и распределительный шлиц 5 плунжера, нагнетательный канал 6 и нагнетательный клапан 6 подается по топливопроводу к форсунке.

Слайд 78

Отсечка топлива

Активный ход плунжера заканчивается отсечкой топлива через

радиальные каналы, ранее закрытые дозирующей муфтой 7. Топливо при

этом выходит во внутреннюю полость ТНВД и нагнетание прекращается.

Слайд 79

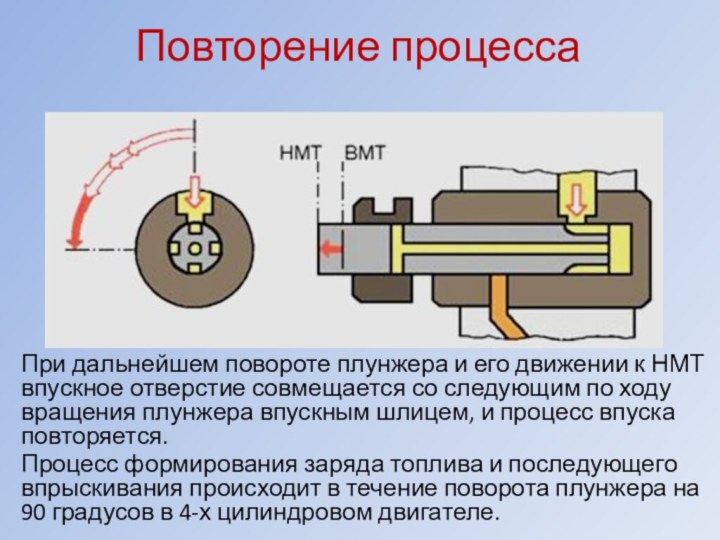

Повторение процесса

При дальнейшем повороте плунжера и его движении

к НМТ впускное отверстие совмещается со следующим по ходу

вращения плунжера впускным шлицем, и процесс впуска повторяется.

Процесс формирования заряда топлива и последующего впрыскивания происходит в течение поворота плунжера на 90 градусов в 4-х цилиндровом двигателе.

Слайд 80

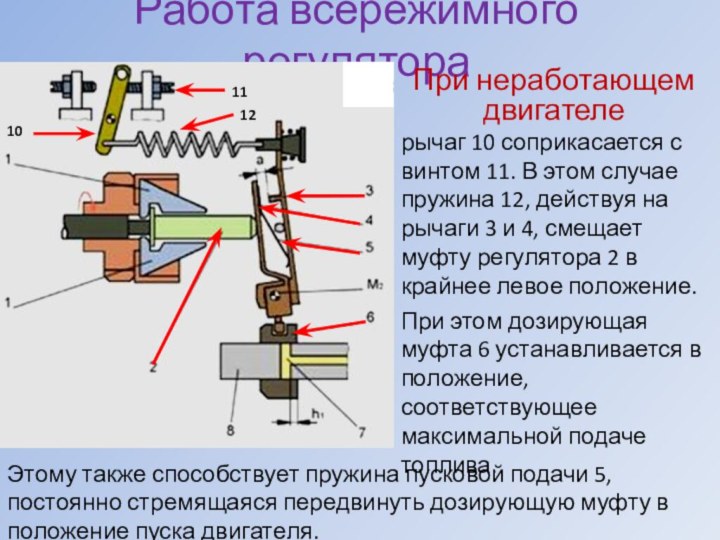

Работа всережимного регулятора

Этому также способствует пружина пусковой подачи

5, постоянно стремящаяся передвинуть дозирующую муфту в положение пуска

двигателя.

При неработающем двигателе

рычаг 10 соприкасается с винтом 11. В этом случае пружина 12, действуя на рычаги 3 и 4, смещает муфту регулятора 2 в крайнее левое положение.

При этом дозирующая муфта 6 устанавливается в положение, соответствующее максимальной подаче топлива.

10

11

12

Слайд 81

Работа всережимного регулятора

Перемещение рычажной системы продолжается до тех

пор, пока центробежные силы грузов не уравновесятся силой пружины

12.

После пуска двигателя

Державка с грузами 1 начинает вращаться. Грузы под действием центробежных сил расходятся и перемещают муфту 2 вправо.

Рычаги 3 и 4 поворачиваются по часовой стрелке, преодолевая усилие пружины 12. При этом дозирующая муфта устанавливается в положение, соответствующее минимальной подаче топлива.

1

2

Слайд 82

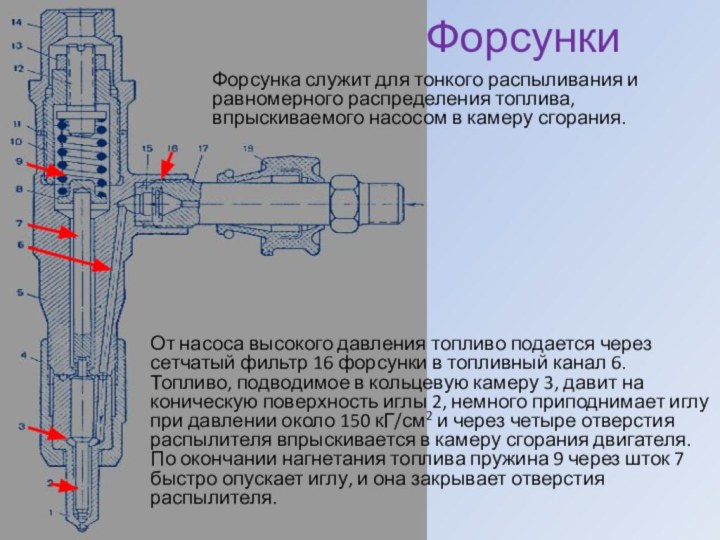

Форсунки

Форсунка двигателя ЯМЗ-236:

1 — распылитель; 2

— игла;

3 — кольцевая камера; 4 — гайка

распылителя; 5 —корпус;

6 — топливный канал;

7 — шток; 8 — опорная шайба;

9 — пружина; 10 — гайка;

11 — уплотнительная шайба;

12 — регулировочный винт;

13 — контргайка; 14 — колпачок; 15 — гнездо фильтра;

16 — сетчатый фильтр;

17 — штуцер; 18 — резиновый уплотнитель

Слайд 83

Форсунки

От насоса высокого давления топливо подается через

сетчатый фильтр 16 форсунки в топливный канал 6. Топливо,

подводимое в кольцевую камеру 3, давит на коническую поверхность иглы 2, немного приподнимает иглу при давлении около 150 кГ/см2 и через четыре отверстия распылителя впрыскивается в камеру сгорания двигателя. По окончании нагнетания топлива пружина 9 через шток 7 быстро опускает иглу, и она закрывает отверстия распылителя.

Форсунка служит для тонкого распыливания и равномерного распределения топлива, впрыскиваемого насосом в камеру сгорания.

Слайд 84

Насос-форсунки

Насос-форсунки обеспечивают впрыск в цилиндры двигателя точно отмеренного

количества топлива с требуемым давлением впрыска и в точно

установленный момент времени, рассчитываемый ЭБУ.

Такая точность должна поддерживаться на всех рабочих режимах и в течение всего срока службы двигателя.

Насос-форсунки все больше вытесняют топливные системы с обычными форсунками.

Насос-форсунки обеспечивают исключительно высокое давление впрыска топлива, что дает положительный эффект протекания характеристик впрыска.

Слайд 85

Насос-форсунка

Установка насос-форсунки в головке блока цилиндров двигателя.

1

- электромагнитный клапан высокого давления, 2 - возвратная пружина,

3 - головка блока цилиндров, 4 - корпус насос-форсунки в сборе, 5 – каме-ра высокого давления, 6 - распылитель в сборе, 7 - коромысло, 8 - кула-чок, 9 - прижим, 10 - канал возврата топлива, 11 вход топлива, 12 - гайка крепления распылителя, 13 - клапан двигателя.

Слайд 86

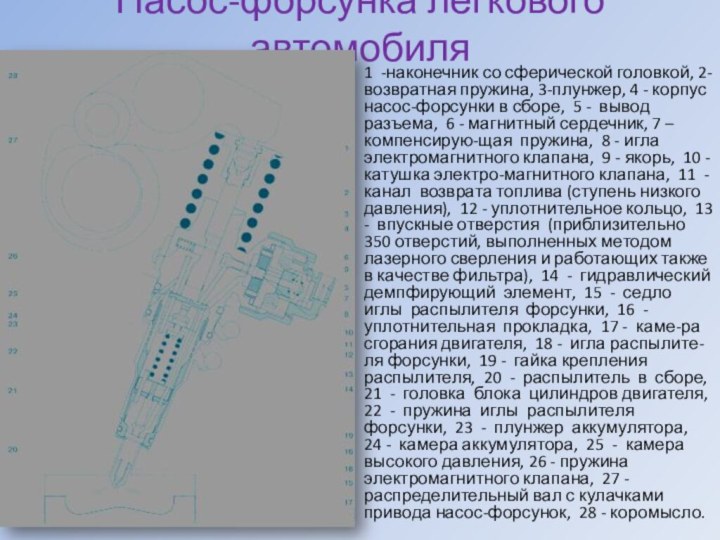

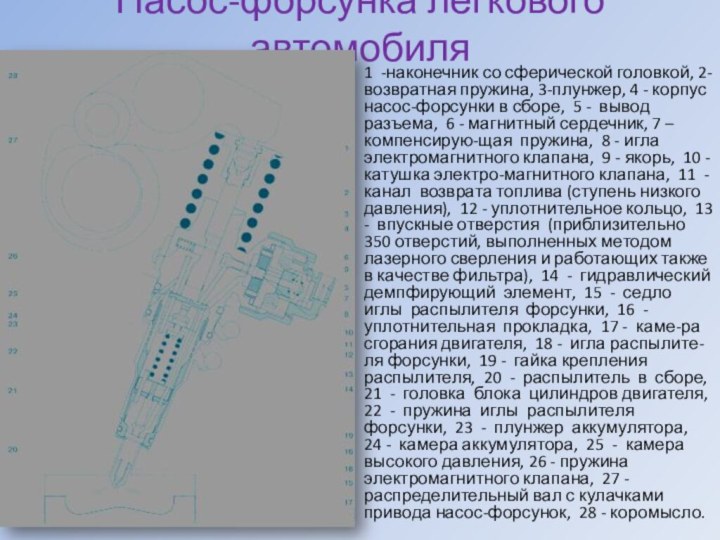

Насос-форсунка легкового автомобиля

1 -наконечник со сферической головкой, 2-возвратная

пружина, 3-плунжер, 4 - корпус насос-форсунки в сборе, 5

- вывод разъема, 6 - магнитный сердечник, 7 – компенсирую-щая пружина, 8 - игла электромагнитного клапана, 9 - якорь, 10 - катушка электро-магнитного клапана, 11 - канал возврата топлива (ступень низкого давления), 12 - уплотнительное кольцо, 13 - впускные отверстия (приблизительно 350 отверстий, выполненных методом лазерного сверления и работающих также в качестве фильтра), 14 - гидравлический демпфирующий элемент, 15 - седло иглы распылителя форсунки, 16 - уплотнительная прокладка, 17 - каме-ра сгорания двигателя, 18 - игла распылите-ля форсунки, 19 - гайка крепления распылителя, 20 - распылитель в сборе, 21 - головка блока цилиндров двигателя, 22 - пружина иглы распылителя форсунки, 23 - плунжер аккумулятора, 24 - камера аккумулятора, 25 - камера высокого давления, 26 - пружина электромагнитного клапана, 27 - распределительный вал с кулачками привода насос-форсунок, 28 - коромысло.

Слайд 87

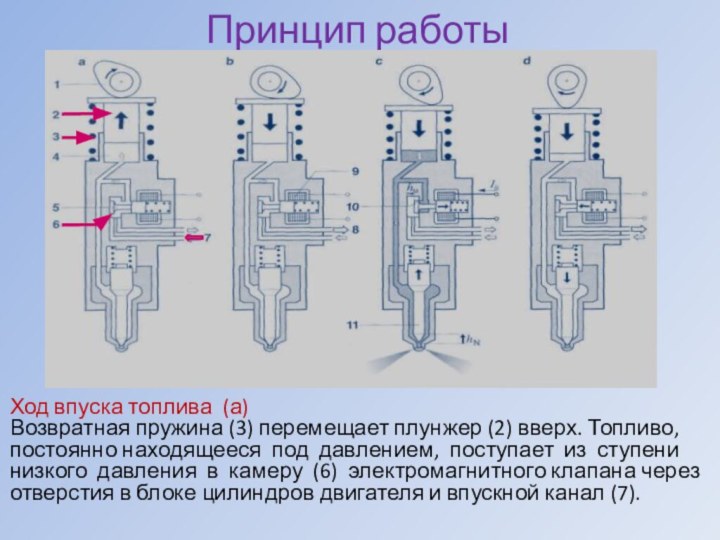

Принцип работы

Ход впуска топлива (а)

Возвратная пружина (3)

перемещает плунжер (2) вверх. Топливо, постоянно находящееся под давлением,

поступает из ступени низкого давления в камеру (6) электромагнитного клапана через отверстия в блоке цилиндров двигателя и впускной канал (7).

Слайд 88

Принцип работы

Предварительный ход (Ь)

Кулачок (1), продолжая

поворачиваться, заставляет плунжер перемещаться вниз.

Электромагнитный

клапан открыт настолько, что плунжер может выталкивать топливо через канал возврата (8) в ступень низкого

давления.

Слайд 89

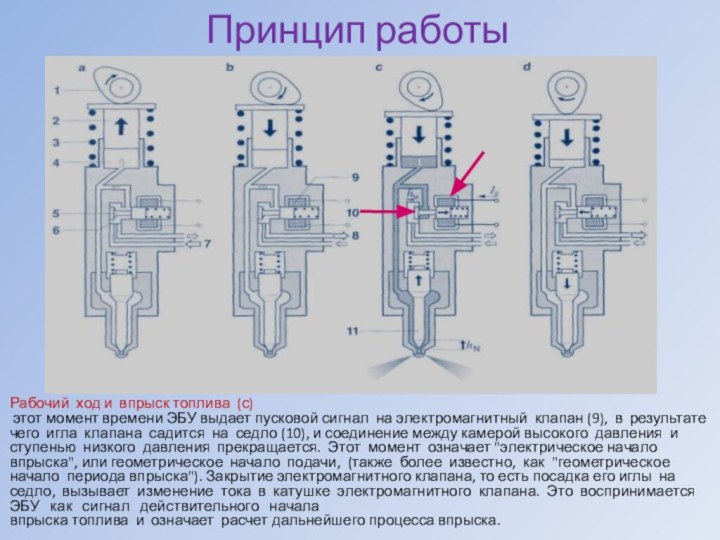

Принцип работы

Рабочий ход и впрыск топлива (с)

этот момент времени ЭБУ выдает пусковой сигнал на электромагнитный

клапан (9), в результате чего игла клапана садится на седло (10), и соединение между камерой высокого давления и ступенью низкого давления прекращается. Этот момент означает "электрическое начало впрыска", или геометрическое начало подачи, (также более известно, как "геометрическое начало периода впрыска"). Закрытие электромагнитного клапана, то есть посадка его иглы на седло, вызывает изменение тока в катушке электромагнитного клапана. Это воспринимается ЭБУ как сигнал действительного начала

впрыска топлива и означает расчет дальнейшего процесса впрыска.

Слайд 90

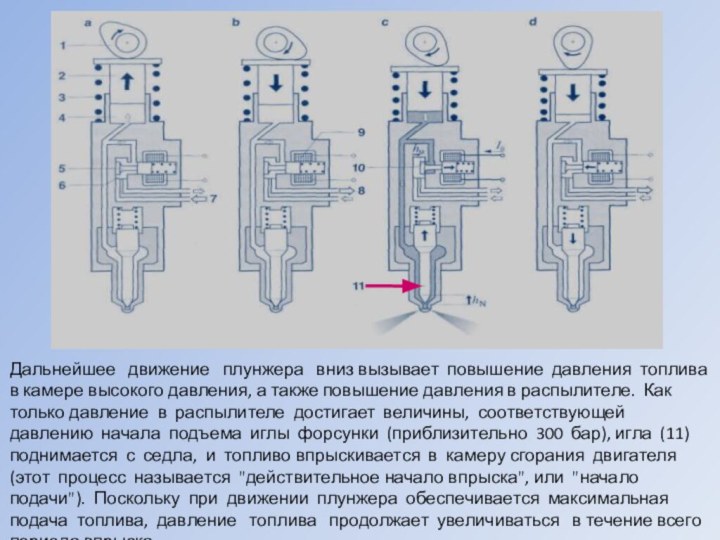

Дальнейшее движение плунжера вниз вызывает

повышение давления топлива в камере высокого давления, а также

повышение давления в распылителе. Как только давление в распылителе достигает величины, соответствующей давлению начала подъема иглы форсунки (приблизительно 300 бар), игла (11) поднимается с седла, и топливо впрыскивается в камеру сгорания двигателя (этот процесс называется "действительное начало впрыска", или "начало подачи"). Поскольку при движении плунжера обеспечивается максимальная подача топлива, давление топлива продолжает увеличиваться в течение всего периода впрыска.

Слайд 91

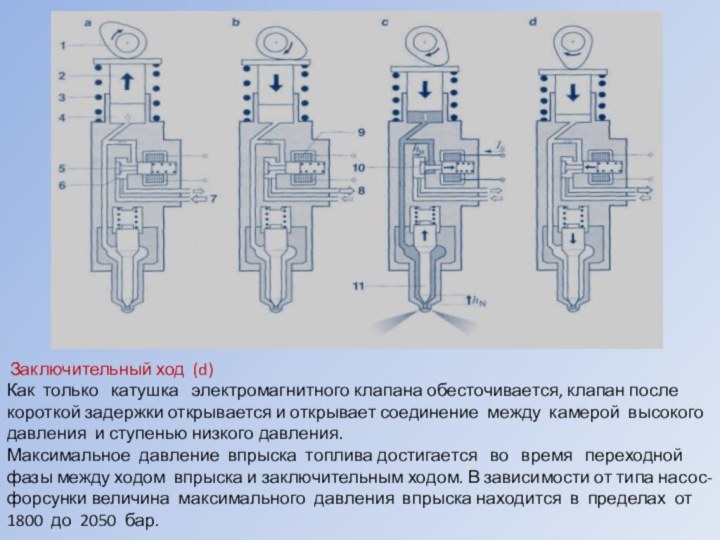

Заключительный ход (d)

Как только катушка

электромагнитного клапана обесточивается, клапан после короткой задержки открывается и

открывает соединение между камерой высокого давления и ступенью низкого давления.

Максимальное давление впрыска топлива достигается во время переходной фазы между ходом впрыска и заключительным ходом. В зависимости от типа насос-форсунки величина максимального давления впрыска находится в пределах от 1800 до 2050 бар.

Слайд 92

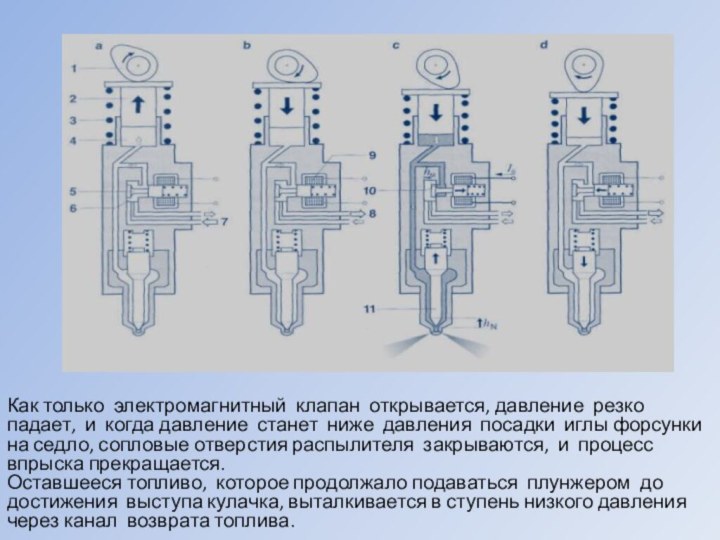

Как только электромагнитный клапан открывается, давление резко падает,

и когда давление станет ниже давления посадки иглы форсунки

на седло, сопловые отверстия распылителя закрываются, и процесс впрыска прекращается.

Оставшееся топливо, которое продолжало подаваться плунжером до достижения выступа кулачка, выталкивается в ступень низкого давления через канал возврата топлива.

Слайд 93

Аккумуляторная топливная система

Слайд 94

Аккумуляторная топливная система

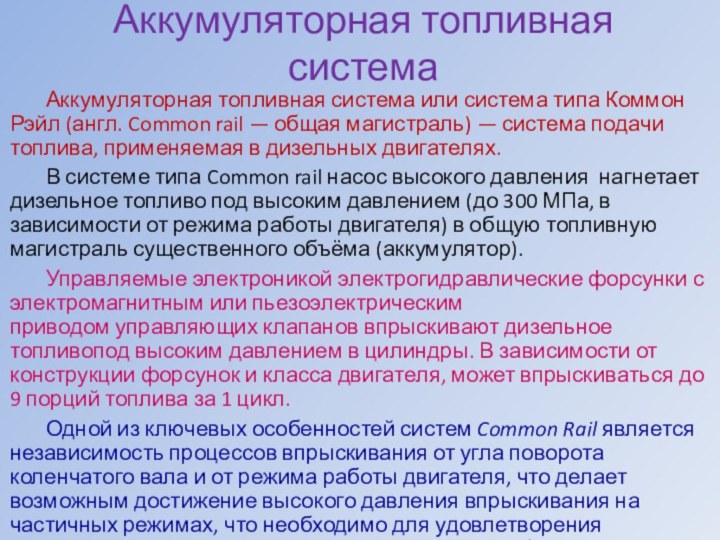

Аккумуляторная топливная система или система типа Коммон Рэйл (англ. Common

rail — общая магистраль) — система подачи топлива, применяемая в дизельных двигателях.

В

системе типа Common rail насос высокого давления нагнетает дизельное топливо под высоким давлением (до 300 МПа, в зависимости от режима работы двигателя) в общую топливную магистраль существенного объёма (аккумулятор).

Управляемые электроникой электрогидравлические форсунки с электромагнитным или пьезоэлектрическим приводом управляющих клапанов впрыскивают дизельное топливопод высоким давлением в цилиндры. В зависимости от конструкции форсунок и класса двигателя, может впрыскиваться до 9 порций топлива за 1 цикл.

Одной из ключевых особенностей систем Common Rail является независимость процессов впрыскивания от угла поворота коленчатого вала и от режима работы двигателя, что делает возможным достижение высокого давления впрыскивания на частичных режимах, что необходимо для удовлетворения современных и перспективных экологических требований.

Слайд 95

Особенности:

В отличие от традиционной системы подачи топлива, используется

одноканальный ТНВД, постоянно подающий топливо в магистраль;

Необходимо корректировать цикл

работы исходя из пропускной способности каждой форсунки, из-за чего требуется настройка электронного блока после каждой замены форсунок.

Слайд 96

Преимущества:

Давление, при котором происходит впрыск топлива, можно поддерживать

вне зависимости от скорости вращения коленчатого вала двигателя и

оно остаётся практически постоянно высоким в течение всего цикла подачи топлива, что особенно важно для стабилизации горения на холостом ходу и на малых оборотах при работе с частичной нагрузкой;

При использовании аккумуляторной системы подачи топлива момент начала и конца подачи может в широких пределах регулироваться ЭБУ. Это позволяет более точно дозировать топливо, а также осуществлять подачу топлива несколькими порциями в течение рабочего цикла — для более полного сгорания топлива;

Конструкция Common rail проще, чем у системы ТНВД с форсунками, её ремонтопригодность выше.

Слайд 97

Недостатки:

Более сложные форсунки, которые требуют относительно частой замены,

по сравнению с традиционной системой подачи топлива;

Система перестаёт работать

при разгерметизации любого элемента высокого давления, например, при неисправности одной из форсунок, когда её клапан постоянно находится в открытом положении;

Более высокие требования к качеству топлива, чем у традиционных систем.

Слайд 98

Вывод

Таким образом, для удовлетворения перспективных экологических нормативов,

таких как Euro-VI, Tier-IV, Euro Stage IV для тяжёлых дизелей,

системы Common Rail были признаны наиболее подходящими для дизелей всех классов.

Слайд 99

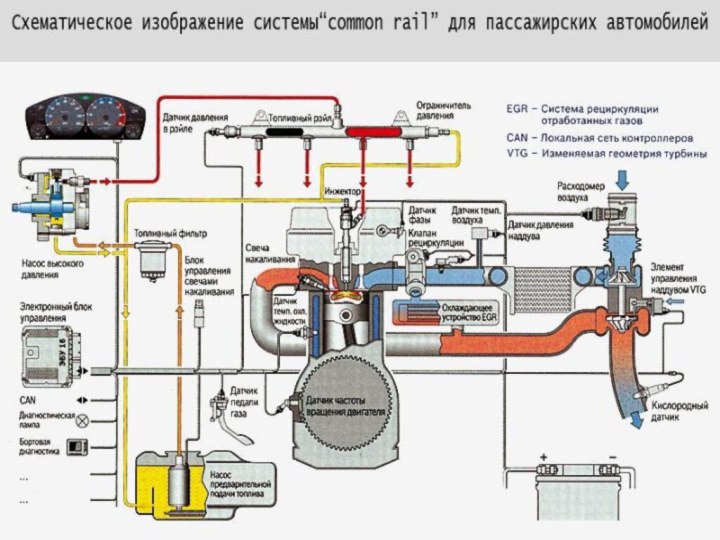

УСТРОЙСТВО СИСТЕМЫ COMMON RAIL

Common Rail состоит из трех

основных частей: контура низкого давления, контура высокого давления и

системы датчиков.

В контур низкого давления входят: топливный бак, подкачивающий насос, топливный фильтр и соединительные трубопроводы.

Контур высокого давления состоит из насоса высокого давления (заменяющего традиционный ТНВД) с контрольным клапаном, аккумуляторного узла высокого давления (рампы) с датчиком, контролирующим в ней давление, форсунок и соединительных трубопроводов высокого давления.

Аккумуляторный узел представляет собой длинную трубу с поперечно расположенными штуцерами для подсоединения форсунок и выполнен двухслойным.

Слайд 100

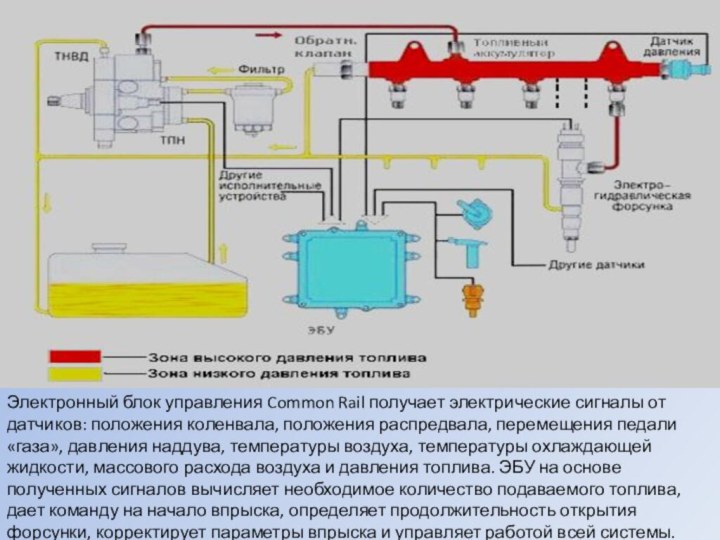

Электронный блок управления Common Rail получает электрические сигналы

от датчиков: положения коленвала, положения распредвала, перемещения педали «газа»,

давления наддува, температуры воздуха, температуры охлаждающей жидкости, массового расхода воздуха и давления топлива. ЭБУ на основе полученных сигналов вычисляет необходимое количество подаваемого топлива, дает команду на начало впрыска, определяет продолжительность открытия форсунки, корректирует параметры впрыска и управляет работой всей системы.

Слайд 102

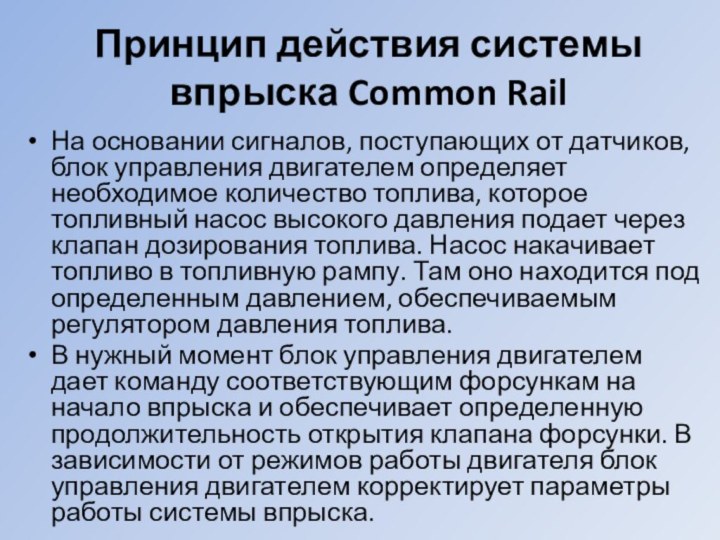

Принцип действия системы впрыска Common Rail

На основании сигналов,

поступающих от датчиков, блок управления двигателем определяет необходимое количество

топлива, которое топливный насос высокого давления подает через клапан дозирования топлива. Насос накачивает топливо в топливную рампу. Там оно находится под определенным давлением, обеспечиваемым регулятором давления топлива.

В нужный момент блок управления двигателем дает команду соответствующим форсункам на начало впрыска и обеспечивает определенную продолжительность открытия клапана форсунки. В зависимости от режимов работы двигателя блок управления двигателем корректирует параметры работы системы впрыска.

Слайд 103

Многократнй впрыск

С целью повышения эффективной работы двигателя в

системе Common Rail реализуется многократный впрыск топлива в течение

одного цикла работы двигателя. При этом различают: предварительный впрыск, основной впрыск и дополнительный впрыск.

Предварительный впрыск небольшого количества топлива производится перед основным впрыском для повышения температуры и давления в камере сгорания, чем достигается ускорение самовоспламенения основного заряда, снижение шума и токсичности отработавших газов.

В зависимости от режима работы двигателя производится:

два предварительных впрыска - на холостом ходу;

один предварительный впрыск - при повышении нагрузки;

предварительный впрыск не производится - при полной нагрузке.

Основной впрыск обеспечивает работу двигателя.

Слайд 104

Дополнительный впрыск производится для повышения температуры отработавших газов

и сгорания частиц сажи в сажевом фильтре (регенерация сажевого фильтра).

Развитие

системы впрыска Common Rail осуществляется по пути увеличения давления впрыска:

первое поколение – 140 МПа, с 1999 года;

второе поколение – 160 МПа, с 2001 года;

третье поколение – 180 МПа, с 2005 года;

четвертое поколение – 220 МПа, с 2009 года.

Чем выше давление в системе впрыска, тем больше топлива можно впрыснуть в цилиндр за равный промежуток времени и, соответственно, реализовать большую мощность.

Слайд 105

БУДУЩЕЕ СИСТЕМЫ COMMON RAIL

Благодаря высокой точности электронного управления

и высокому давлению впрыска, сгорание топлива в двигателе происходит

с максимальной отдачей, что соответствует оптимальной работе двигателя. На каждом из режимов работы двигателя достигается оптимальные результаты. Из-за этого, уменьшается расход топлива и уровень токсичности выхлопных газов.

Система Common Rail повлекла развитие дизельных двигателей, т.к. обладает значительным потенциалом. Ведь экологические нормы по токсичности постоянно повышаются и это способствуют дальнейшему развитию топливной системы.

Слайд 106

Турбонагнетатель

Что такое турбонагнетатель?

Это компрессор, призванный нагнетать

воздух, но его привод осуществляется не от коленвала через

ременную передачу, а используя энергию отработавших газов.

Слайд 107

ПРИНЦИП РАБОТЫ ТУРБОНАГНЕТАТЕЛЯ

Работа турбонагнетателя предельно проста.

Выхлопные газы, проходя

в турбину, приводят во вращение ротор.

Колесо центробежного компрессора

жестко закреплено на оси ротора и вращается с той же скоростью.

Чем большей энергией обладают выхлопные газы, тем быстрее вращаются колеса турбины и, соответственно, компрессоры.

Чем больше воздуха подается в цилиндры, тем больше топлива может сгореть, тем выше мощность.

При этом частота вращения турбокомпрессора может быть очень и очень высокой – 150 тыс. об/мин.

Слайд 108

Большинство турбонагнетателей имеют механизм изменения геометрии турбины.

Дополнительное

кольцо с управляемыми направляющими лопатками позволяет поддерживать поток выхлопных

газов не только постоянным, но и управлять им.

Так, на низких оборотах, когда поток невелик, поперечное сечение турбины уменьшается, что увеличивает скорость газов, поступающих на колесо, повышая ее мощность.

На высоких же оборотах лопасти полностью открывают вход газам, увеличивая пропускную способность турбины.

Такое гибкое управление позволяет не только расширить диапазон эффективной работы турбонагнетателя, но и существенно снизить потребление топлива и вредные выбросы.

Турбонагнетатель с изменяемой геометрией турбины обеспечивает эффективную работу не только на высоких, но и на низких оборотах двигателя.