- Главная

- Разное

- Бизнес и предпринимательство

- Образование

- Развлечения

- Государство

- Спорт

- Графика

- Культурология

- Еда и кулинария

- Лингвистика

- Религиоведение

- Черчение

- Физкультура

- ИЗО

- Психология

- Социология

- Английский язык

- Астрономия

- Алгебра

- Биология

- География

- Геометрия

- Детские презентации

- Информатика

- История

- Литература

- Маркетинг

- Математика

- Медицина

- Менеджмент

- Музыка

- МХК

- Немецкий язык

- ОБЖ

- Обществознание

- Окружающий мир

- Педагогика

- Русский язык

- Технология

- Физика

- Философия

- Химия

- Шаблоны, картинки для презентаций

- Экология

- Экономика

- Юриспруденция

Что такое findslide.org?

FindSlide.org - это сайт презентаций, докладов, шаблонов в формате PowerPoint.

Обратная связь

Email: Нажмите что бы посмотреть

Презентация на тему Факторы влияющие на прочность деталей

Содержание

- 2. Основными факторами влияющими на прочность являются:Усталостное разрушение.Концентрация напряжений.Масштабный фактор.Качество поверхности.Внешняя среда.

- 3. Усталостное разрушение. Многие детали машин и элементы сооружений

- 5. Число циклов до появления первой трещины и

- 6. Усталостное разрушение наблюдается при наличии одной из

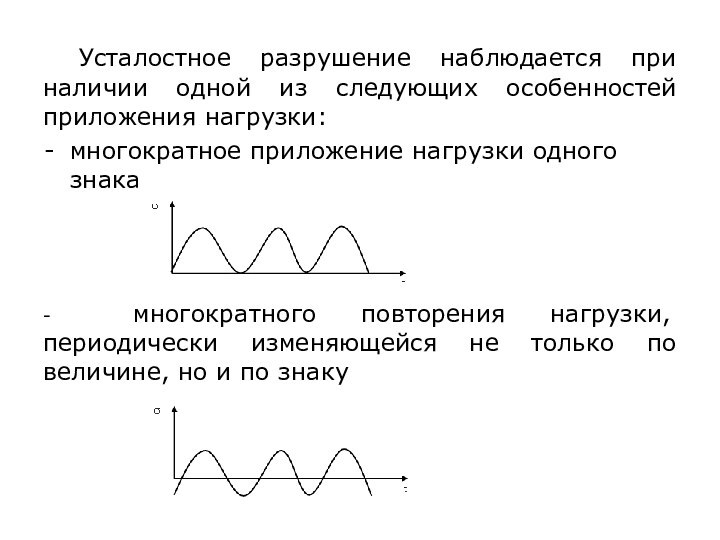

- 7. Для разрушения от усталости недостаточно переменности напряжений. Необходимо также, чтобы напряжения имели определенную величину.

- 8. Максимальное напряжение, при котором материал способен сопротивляться,

- 10. Характеристики циклов При рассмотрении сопротивления материалов действию переменных

- 12. Среднее напряжение:m=(max+min)/2Амплитуда:a=(max-min)/2Коэффициент асимметрии:r= min/max

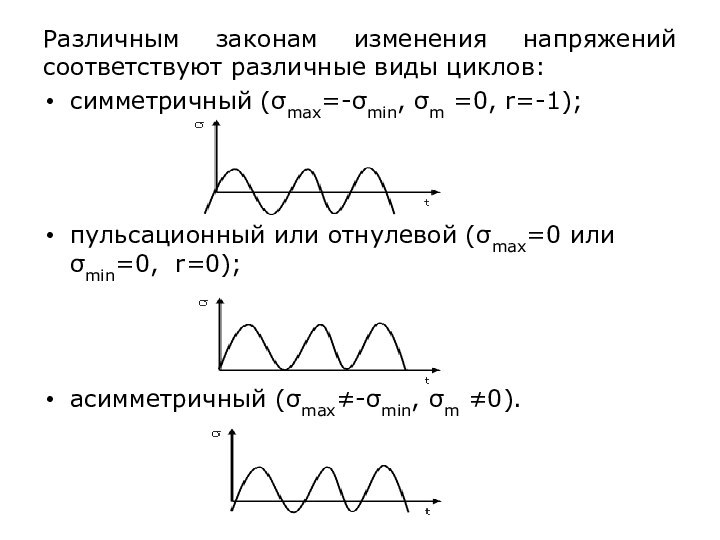

- 13. Различным законам изменения напряжений соответствуют различные виды

- 14. Кривые усталости. Предел выносливости. Принципиальная схема простейшей машины,

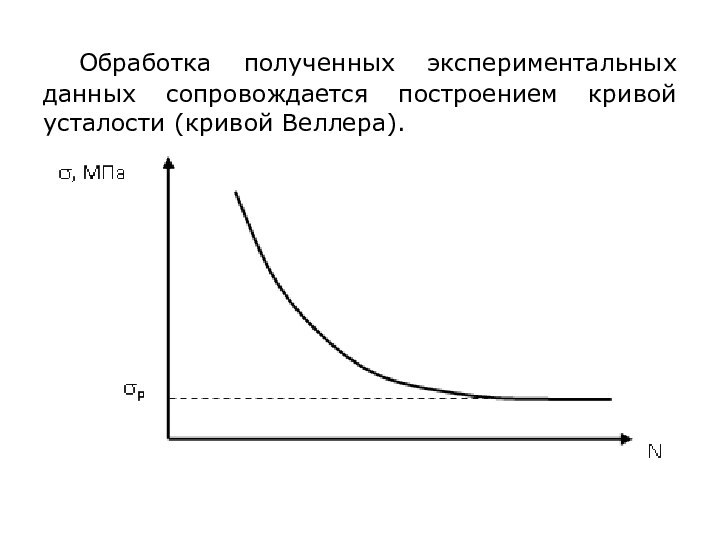

- 15. Обработка полученных экспериментальных данных сопровождается построением кривой усталости (кривой Веллера).

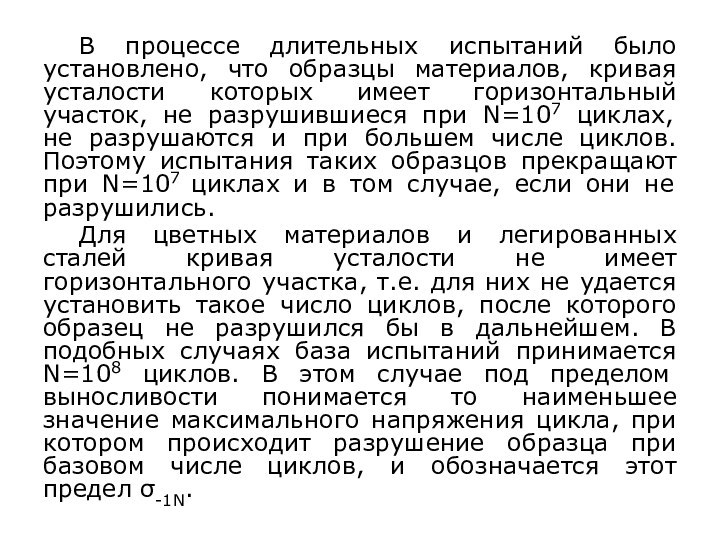

- 16. В процессе длительных испытаний было установлено, что

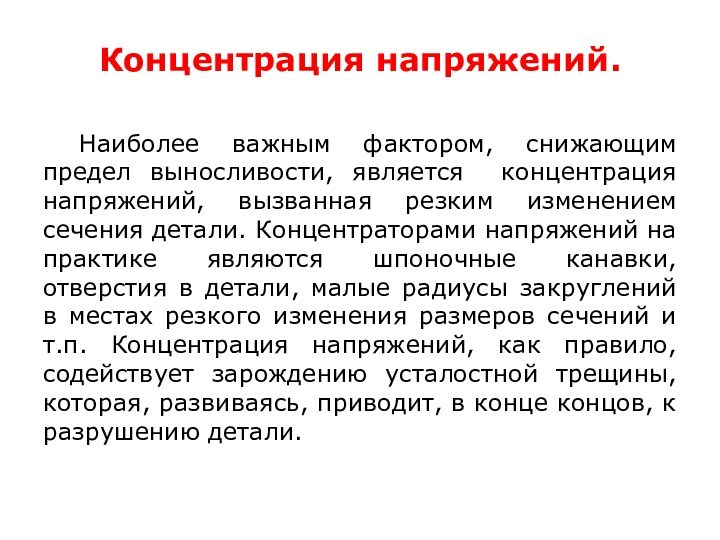

- 17. Концентрация напряжений. Наиболее важным фактором, снижающим предел выносливости,

- 19. Для учета влияния концентрации напряжений на предел

- 20. Хотя коэффициент должен определяться для каждого значения

- 21. Масштабный фактор. Многочисленными испытаниями установлено, что усталостная прочность

- 23. В качестве причин появления масштабного фактора можно

- 24. Качество поверхности. Результаты испытаний образцов, поверхность которых имеет

- 25. Литая деталь

- 26. Деталь, полученная при помощи резца

- 27. Полированная деталь

- 28. Для повышения усталостной прочности деталей используются технологические

- 29. Внешняя среда. Резкое снижение предела выносливости вызывает коррозия

- 30. Скачать презентацию

- 31. Похожие презентации

Основными факторами влияющими на прочность являются:Усталостное разрушение.Концентрация напряжений.Масштабный фактор.Качество поверхности.Внешняя среда.

Слайд 2

Основными факторами влияющими на прочность являются:

Усталостное разрушение.

Концентрация напряжений.

Масштабный

фактор.

Слайд 3

Усталостное разрушение.

Многие детали машин и элементы сооружений в

процессе эксплуатации подвергаются действию нагрузок, меняющихся во времени. Сопротивление

материалов действию таких нагрузок существенно отличается от сопротивления действию статической нагрузки. При этом под действием переменных нагрузок элементы конструкций разрушаются при значительно меньших напряжениях, чем под действием статических нагрузок.Практикой установлено, что если элемент конструкции многократно подвергать переменному нагружению определенного уровня, то после некоторого числа перемен напряжений в нем появится трещина, которая постепенно будет развиваться. В конце концов, деталь разрушится, не дав при этом заметных остаточных деформаций даже в том случае, когда ее материал высоко пластичен.

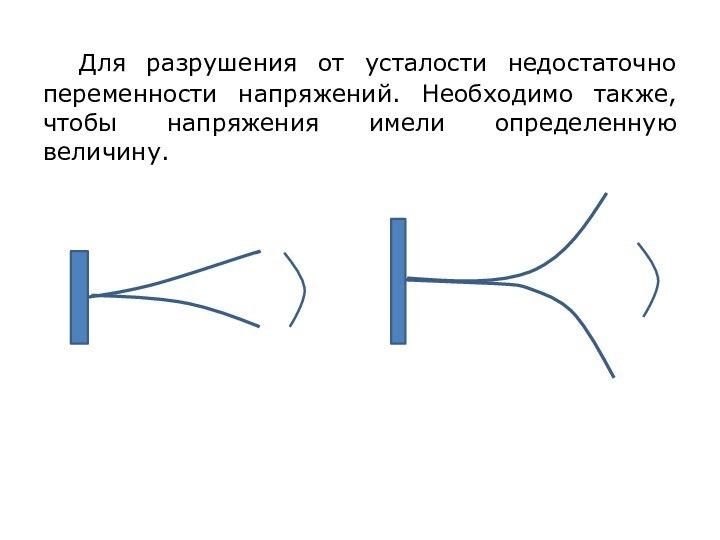

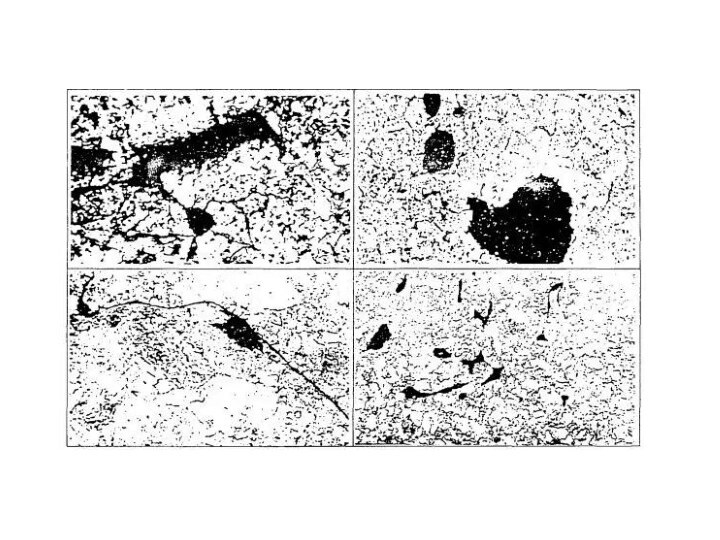

Слайд 5 Число циклов до появления первой трещины и до

полного разрушения стержня будет тем больше, чем меньше напряжение.

Характерно, что разрушение материала под действием повторно-переменных нагрузок может произойти при напряжениях ниже предела текучести. Разрушение материала под действием повторно-переменных напряжений называется разрушением от усталости.Вообще же усталостью материала называют явление разрушения в результате постепенного накопления в них повреждений, приводящих к возникновению усталостной трещины при многократном повторении нагружений.

Способность материалов сопротивляться разрушению при действии повторно-переменных напряжений называется выносливостью материала.

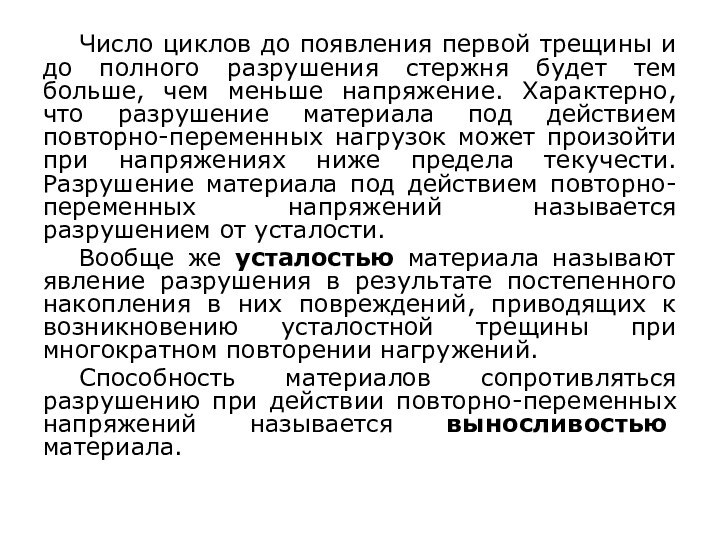

Слайд 6 Усталостное разрушение наблюдается при наличии одной из следующих

особенностей приложения нагрузки:

многократное приложение нагрузки одного знака

- многократного

повторения нагрузки, периодически изменяющейся не только по величине, но и по знакуСлайд 7 Для разрушения от усталости недостаточно переменности напряжений. Необходимо

также, чтобы напряжения имели определенную величину.

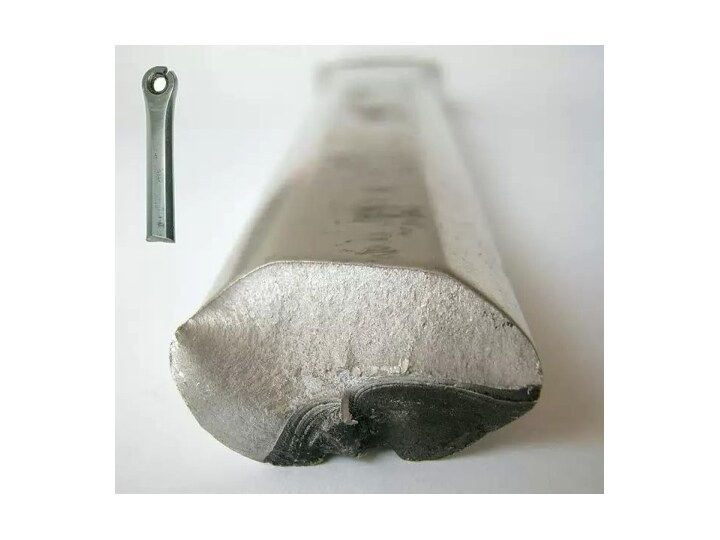

Слайд 8 Максимальное напряжение, при котором материал способен сопротивляться, не

разрушаясь, при любом произвольно большом числе повторений переменных напряжений,

называется пределом выносливости.Излом детали от усталости имеет характерный вид. На нем почти всегда можно наблюдать две зоны. Одна из них гладкая, притертая, образованная вследствие постепенного развития трещины, другая – крупнозернистая, образовавшаяся при окончательном изломе ослабленного, развившейся трещиной, сечения детали.

Слайд 10

Характеристики циклов

При рассмотрении сопротивления материалов действию переменных напряжений

в большинстве случаев инженерной практики предполагается, что эти напряжения

представляют собой периодические функции во времени.Совокупность всех значений напряжений за время одного периода называется циклом напряжений.

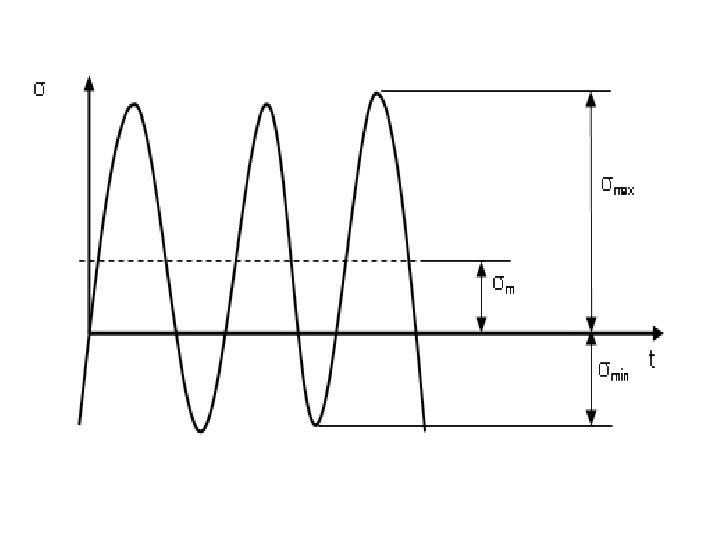

На усталостную прочность в основном влияют максимальные max и минимальные min напряжения цикла. Кроме них существует понятие среднего напряжения цикла m и амплитуды а.

Слайд 12

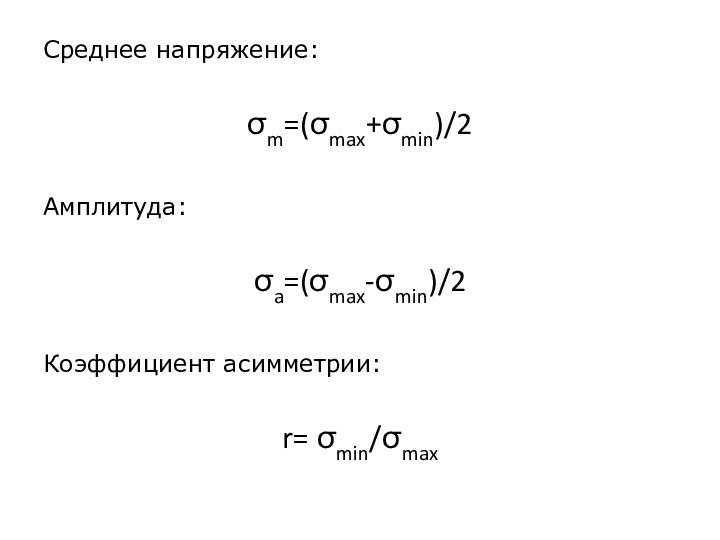

Среднее напряжение:

m=(max+min)/2

Амплитуда:

a=(max-min)/2

Коэффициент асимметрии:

r= min/max

Слайд 13

Различным законам изменения напряжений соответствуют различные виды циклов:

симметричный

(max=-min, m =0, r=-1);

пульсационный или отнулевой (max=0 или min=0,

r=0);асимметричный (max-min, m 0).

Слайд 14

Кривые усталости.

Предел выносливости.

Принципиальная схема простейшей машины, предназначенной

для проведения испытаний на усталость при изгибе с вращением.

Слайд 15 Обработка полученных экспериментальных данных сопровождается построением кривой усталости

(кривой Веллера).

Слайд 16 В процессе длительных испытаний было установлено, что образцы

материалов, кривая усталости которых имеет горизонтальный участок, не разрушившиеся

при N=107 циклах, не разрушаются и при большем числе циклов. Поэтому испытания таких образцов прекращают при N=107 циклах и в том случае, если они не разрушились.Для цветных материалов и легированных сталей кривая усталости не имеет горизонтального участка, т.е. для них не удается установить такое число циклов, после которого образец не разрушился бы в дальнейшем. В подобных случаях база испытаний принимается N=108 циклов. В этом случае под пределом выносливости понимается то наименьшее значение максимального напряжения цикла, при котором происходит разрушение образца при базовом числе циклов, и обозначается этот предел -1N.

Слайд 17

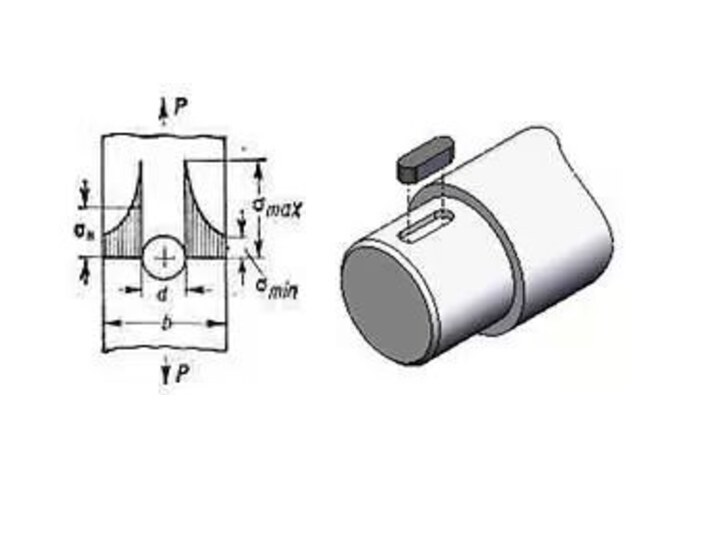

Концентрация напряжений.

Наиболее важным фактором, снижающим предел выносливости, является

концентрация напряжений, вызванная резким изменением сечения детали. Концентраторами напряжений

на практике являются шпоночные канавки, отверстия в детали, малые радиусы закруглений в местах резкого изменения размеров сечений и т.п. Концентрация напряжений, как правило, содействует зарождению усталостной трещины, которая, развиваясь, приводит, в конце концов, к разрушению детали.Слайд 19 Для учета влияния концентрации напряжений на предел выносливости

вводится эффективный коэффициент концентрации напряжений, равный отношению предела выносливости

«гладкого» образца р и образца с концентратором напряжений рк, т.е.= р / рк

Экспериментально установлено, что коэффициент уменьшается с увеличением коэффициента асимметрии цикла, т.е. по мере приближения нагружения к статическому, поскольку местные напряжения оказывают малое влияние на статическую прочность материала.

Слайд 20 Хотя коэффициент должен определяться для каждого значения коэффициента

асимметрии цикла, вследствие недостаточности экспериментальных данных в расчетах обычно

используются числовые значения эффективного коэффициента концентрации напряжений для симметричного цикла.Замечено, что усталостное разрушение в значительной степени зависит от интенсивности уменьшения напряжений в области очага концентрации напряжений. Если местные напряжений убывают достаточно резко, то число зерен материала в зоне высоких напряжений относительно невелико и вероятность зарождения усталостной трещины также относительно невелика.

Слайд 21

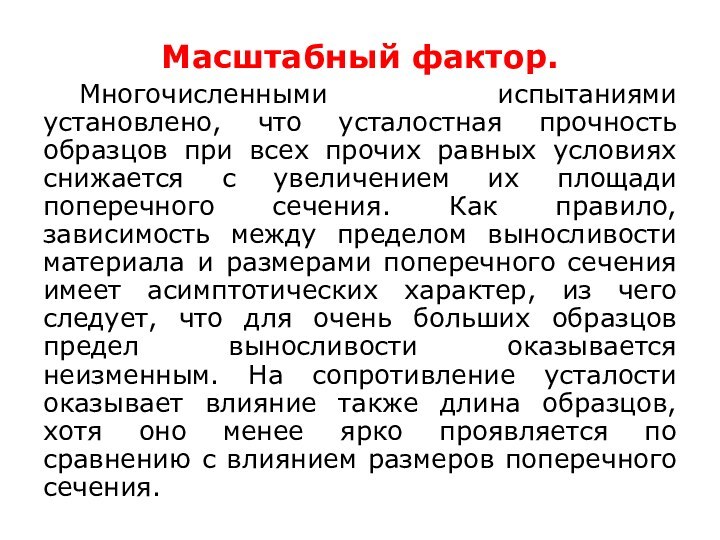

Масштабный фактор.

Многочисленными испытаниями установлено, что усталостная прочность образцов

при всех прочих равных условиях снижается с увеличением их

площади поперечного сечения. Как правило, зависимость между пределом выносливости материала и размерами поперечного сечения имеет асимптотических характер, из чего следует, что для очень больших образцов предел выносливости оказывается неизменным. На сопротивление усталости оказывает влияние также длина образцов, хотя оно менее ярко проявляется по сравнению с влиянием размеров поперечного сечения.Слайд 23 В качестве причин появления масштабного фактора можно указать

следующие:

- статистический фактор – большая вероятность появления дефектов и

перенапряженных зерен материала, что приводит к увеличению вероятности разрушения;- технологический фактор – влияние способа обработки детали в процессе ее изготовления;

- производственный фактор – ухудшение качества материала с увеличением объема детали, поковки и т.п.

Для неоднородных материалов, имеющих большое число дефектов, влияние масштабного фактора на предел выносливости выражено сильнее, чем для однородных материалов с существенно меньшим числом дефектов.

Влияние абсолютных размеров детали на предел выносливости учитывается с помощью коэффициента масштабного фактора.

Слайд 24

Качество поверхности.

Результаты испытаний образцов, поверхность которых имеет разную

степень чистоты обработки, свидетельствуют о том, что предел выносливости,

полученный для образцов с полированной поверхностью, выше, чем для образцов со шлифованной поверхностью, а последних выше, чем образцов с поверхность, обработанной резцом, и т.п.Это объясняется тем, что после обработки резцом на поверхности образца остаются надрезы, царапины и т.п., которые при действии переменных во времени нагрузок провоцируют зарождение и последующее развитие трещин.

Слайд 28 Для повышения усталостной прочности деталей используются технологические методы

упрочнения их поверхности, такие, как наклеп поверхностного слоя путем

обдувки дробью или ультразвуком, закалка токами высокой частоты и др.Положительное влияние указанных способов на усталостную прочность детали объясняется тем, что в поверхностном слое материала создаются сжимающие напряжения, которые затрудняют развитие усталостных трещин. Кроме того, вследствие наклепа повышается прочность материала в поверхностном слое.

Влияние технологических факторов на усталостную прочность оценивается коэффициентом поверхностного упрочнения.