Слайд 2

Николай Степанович Тураев

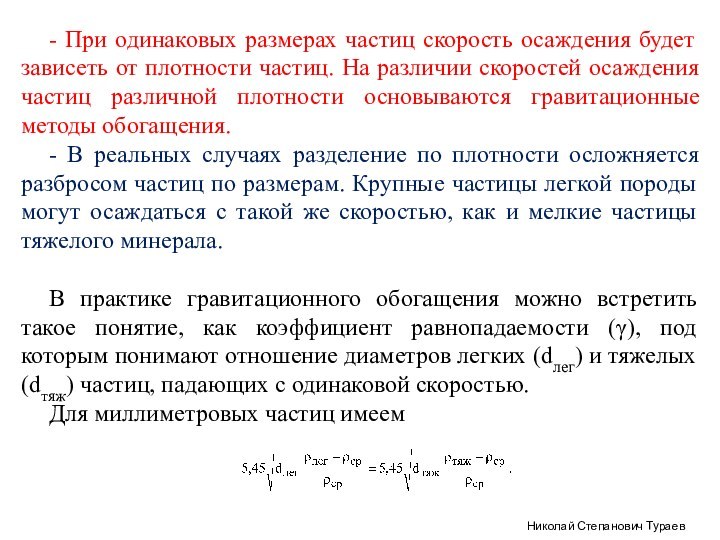

После сокращения и возведения в квадрат

получаем

-Гравитационное обогащение эффективно при коэффициенте равнопадаемости больше 1,5.

Процесс гравитационного

обогащения осложняется также тем, что в качестве тяжелой частицы для тонкозернистых руд может выступать не только чистое зерно тяжелого минерала, но и сросток его с легкой пустой породой.

Слайд 3

Николай Степанович Тураев

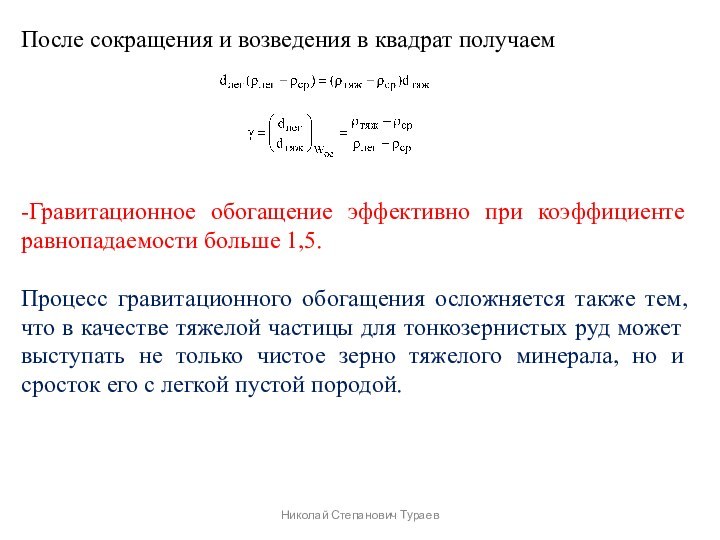

Все вышесказанное относилось к осаждению частиц

шарообразной формы.

Скорость осаждения частиц неправильной формы будет меньше:

где

ϕ – коэффициент формы, представляющий собой отношение поверхности равновеликого шара к реальной поверхности частицы. Для овальных частиц ϕ~0,77, для угловатых ϕ ~0,66, для продолговатых ϕ~0,58, для пластинчатых ϕ~0,43.

При расчете скорости осаждения частиц неправильной формы в выведенные выше уравнения нужно подставлять диаметр эквивалентного шара, то есть диаметр шара, имеющий такой же объем, как определяемая частица.

Таким образом, в реальных средах мы имеем разброс и в размерах частиц, и в чистоте выделения тяжелого минерала, и в коэффициентах формы, и в отступлении от условий свободного падения.

Слайд 4

Николай Степанович Тураев

Разновидности гравитационного обогащения:

ОТСАДКА;

ОБОГАЩЕНИЕ НА КОНЦЕНТРАЦИОННЫХ СТОЛАХ;

ОБОГАЩЕНИЕ

В ТЯЖЕЛЫХ СУСПЕНЗИЯХ.

Слайд 5

Николай Степанович Тураев

ОТСАДКА

Отсадка – процесс гравитационного обогащения, заключающийся

в разделении смеси минеральных зерен на слои минералов различной

плотности в восходящей струе воды.

Скорость восходящей струи должна быть промежуточной между скоростью осаждения легких и тяжелых зерен, тогда легкие зерна будут уноситься восходящей струей воды, а тяжелые зерна – проваливаться.

Восходящая струя воды может создаваться как колебанием решета в неподвижном слое воды, так и колебанием водного потока при неподвижном решете.

На практике чаще применяются отсадочные машины с неподвижным решетом.

Слайд 6

Николай Степанович Тураев

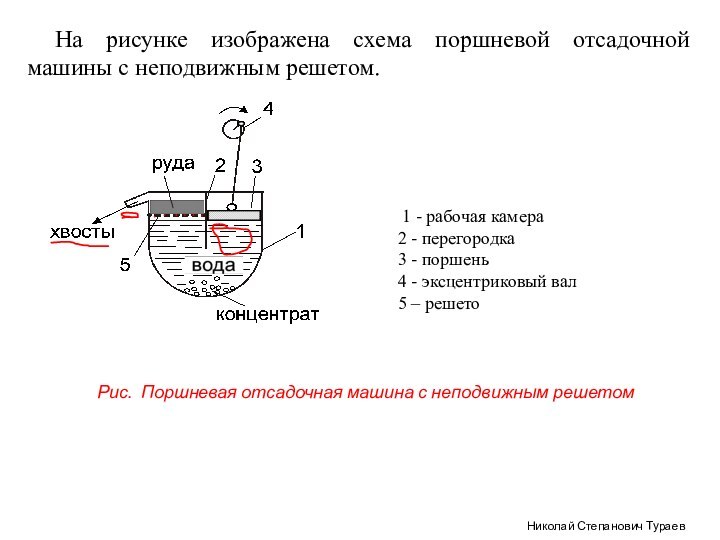

На рисунке изображена схема поршневой отсадочной

машины с неподвижным решетом.

Рис. Поршневая отсадочная машина с неподвижным

решетом

1 - рабочая камера

2 - перегородка

3 - поршень

4 - эксцентриковый вал

5 – решето

Слайд 7

Николай Степанович Тураев

Руда поступает на решето 5 концентрационного

отделения.

При движении поршня вниз в концентрационном отделении камеры

создается восходящая струя воды, слой разрыхляется, происходит расслаивание легких и тяжелых частиц, в нижнем слое (на решетке) собираются тяжелые частицы, а в верхнем – легкие.

При движении поршня вверх в концентрационном отделении создается нисходящая струя воды, которая улучшает расслаивание за счет увеличения разницы скоростей падения тяжелых и легких зерен.

Непрерывное чередование восходящей и нисходящей струй воды позволяет разделить материал на два слоя: нижний слой тяжелых минералов и верхний слой легких минералов.

Легкая фракция под действием горизонтального потока воды разгружается через сливной порог последней камеры машины.

Слайд 8

Николай Степанович Тураев

Работа отсадочной машины возможна в двух

режимах:

1) Отсадка крупного классифицированного материала (6–10 мм), размер отверстий

решета (5 мм) меньше размера зерен минералов. Тяжелый концентрат остается на решете и разгружается через боковую разгрузочную щель в стенке корпуса машины;

2) Отсадка мелкого неклассифицированного материала (0,5–4 мм): здесь отверстия решета больше диаметра зерен, в этом случае отсадка производится с применением постели.

Слайд 9

Николай Степанович Тураев

Постель – слой крупных зерен с

промежуточной плотностью. В качестве постели применяется магнетит, гематит, металлические

шарики, крупные кусочки самой руды. Диаметр зерен постели должен быть в 3–4 раза больше диаметра отверстий решета.

Под действием восходящей струи воды постель приподнимается, между зернами постели создаются свободные пространства, каналы, где и происходит разделение зерен минералов по плотности: легкие минералы по каналам выносятся вверх, тяжелые минералы проваливаются.

При нисходящей струе воды постель захлопывается, прекращая движение разделяемого материала. Разгрузка тяжелого концентрата в этом режиме производится через постель под решето в бункер.

Отсадочная машина может иметь две, три или четыре рабочие камеры. Решето каждой последующей камеры устанавливается ниже предыдущей на 100 мм.

Слайд 10

Николай Степанович Тураев

ОБОГАЩЕНИЕ НА КОНЦЕНТРАЦИОННЫХ СТОЛАХ

Концентрационный стол представляет

собой плоскость прямоугольной или трапециидальной формы (деку), имеющую поперечный

уклон от 1 до 10о (зависит от крупности материала).

Приводной механизм сообщает деке возвратно-поступательное движение в горизонтальной плоскости. Дека движется дифференциально, она имеет минимальную скорость в начале переднего хода и максимальную в его конце; при обратном движении дека имеет максимальную скорость в начале хода и минимальную в конце.

Дека изготовляется из сосновых досок или алюминия, поверхность деки обычно покрывается линолеумом, стеклопластиком, на которые набиваются деревянные или резиновые на рифления высотой 6–12 мм.

Вдоль верхнего края деки размещаются желоба для подачи исходной руды и воды. Пульпа из загрузочного желоба поступает на деку и благодаря ее наклону, движется в поперечном направлении.

Слайд 11

Николай Степанович Тураев

Концентрационный стол

Слайд 12

Николай Степанович Тураев

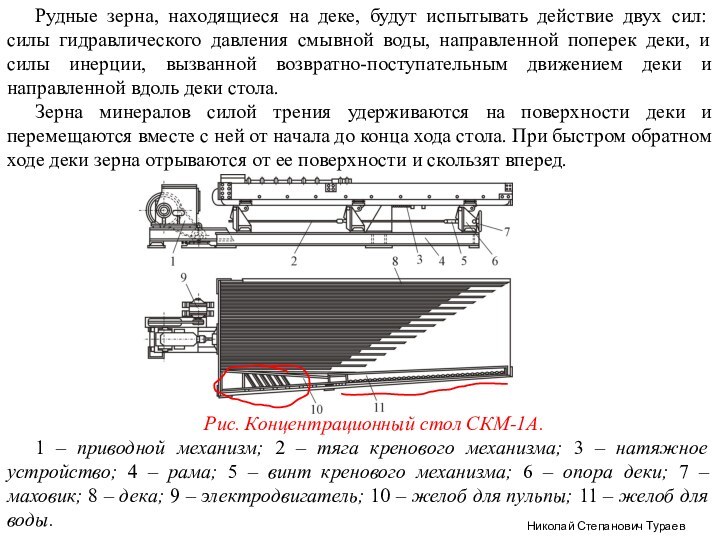

Рудные зерна, находящиеся на деке, будут

испытывать действие двух сил: силы гидравлического давления смывной воды,

направленной поперек деки, и силы инерции, вызванной возвратно-поступательным движением деки и направленной вдоль деки стола.

Зерна минералов силой трения удерживаются на поверхности деки и перемещаются вместе с ней от начала до конца хода стола. При быстром обратном ходе деки зерна отрываются от ее поверхности и скользят вперед.

Рис. Концентрационный стол СКМ-1А.

1 – приводной механизм; 2 – тяга кренового механизма; 3 – натяжное устройство; 4 – рама; 5 – винт кренового механизма; 6 – опора деки; 7 – маховик; 8 – дека; 9 – электродвигатель; 10 – желоб для пульпы; 11 – желоб для воды.

Слайд 13

Николай Степанович Тураев

В результате возвратно-поступательного дифференциального движения стола

зерна перемещаются вперед в продольном направлении деки, причем зерна

большей плотности будут продвигаться вперед с большей скоростью, так как приобретаемая сила инерции их больше, чем у зерен с меньшей плотностью.

Причем тяжелые зерна располагаются обычно ближе к поверхности деки и имеют с нею более прочный контакт, чем выше расположенные легкие зерна.

Сила смывной воды, наоборот будет действовать больше на зерна меньшей плотности, то есть легкие зерна в поперечном направлении будут перемещаться быстрее тяжелых.

Слайд 14

Николай Степанович Тураев

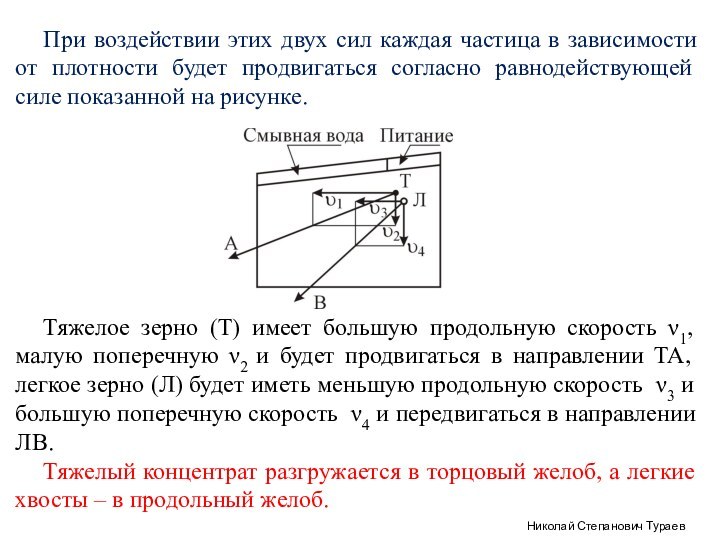

При воздействии этих двух сил каждая

частица в зависимости от плотности будет продвигаться согласно равнодействующей

силе показанной на рисунке.

Тяжелое зерно (Т) имеет большую продольную скорость ν1, малую поперечную ν2 и будет продвигаться в направлении ТА, легкое зерно (Л) будет иметь меньшую продольную скорость ν3 и большую поперечную скорость ν4 и передвигаться в направлении ЛВ.

Тяжелый концентрат разгружается в торцовый желоб, а легкие хвосты – в продольный желоб.

Слайд 15

Николай Степанович Тураев

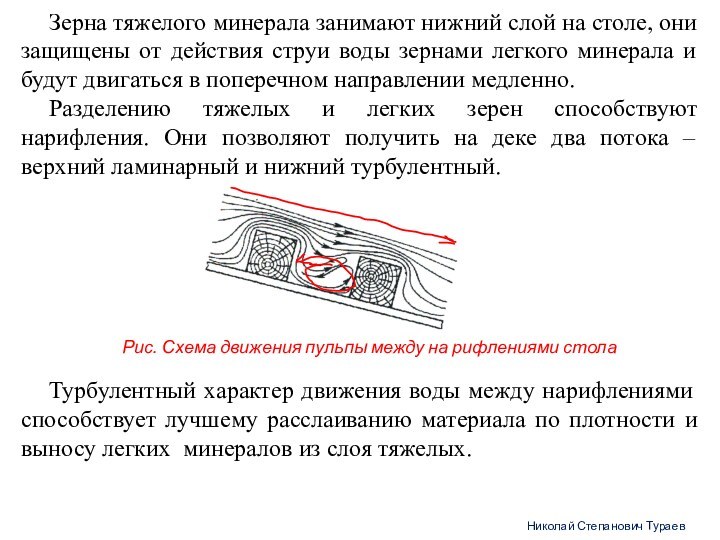

Зерна тяжелого минерала занимают нижний слой

на столе, они защищены от действия струи воды зернами

легкого минерала и будут двигаться в поперечном направлении медленно.

Разделению тяжелых и легких зерен способствуют нарифления. Они позволяют получить на деке два потока – верхний ламинарный и нижний турбулентный.

Рис. Схема движения пульпы между на рифлениями стола

Турбулентный характер движения воды между нарифлениями способствует лучшему расслаиванию материала по плотности и выносу легких минералов из слоя тяжелых.

Слайд 16

Николай Степанович Тураев

Расслаивание материала на столе по плотности

зависит от длины деки и числа ходов деки, которые

в свою очередь зависят от крупности обрабатываемого материала.

При обогащении крупного материала, который располагается на столе слоем большой высоты, необходима большая длина хода деки, при которой создается большая подъемная сила восходящего потока воды между нарифлениями. При обогащении мелкого материала можно уменьшить длину хода деки, увеличив число ходов.

Угол поперечного наклона зависит от крупности материала, при обогащении крупного материала он принимается равным 6–10°, а при обогащении тонкого материала – 1–2,5°.

Угол продольного наклона зависит от крупности материала и от высоты нарифлений. С увеличением высоты нарифления и крупности материала подъем деки в продольном направлении увеличивается и может составить у разгрузочного конца 20–30 мм.

Слайд 17

Николай Степанович Тураев

.

Концентрационные столы обычно работают на более

мелком (0,1–2 мм) материале, чем отсадочные машины, поэтому они могут

дополнять отсадку. Промежуточный продукт отсадки (хвосты) может быть подвергнут дополнительному измельчению для более чистого разделения минералов, а затем направлен для обогащения на концентрационные столы.

Длина деки – до 4,5 м, ширина – до 1,8 м, продольный ход деки – 12–30 мм. При крупном материале длина хода наибольшая, а число ходов – наименьшее и, наоборот, при мелком материале небольшая длина хода и большее число ходов. Так, при крупности питания 3 мм наилучшим считается число ходов 200 в минуту при длине хода 24 мм, а для материала 0,5 мм число ходов 287 в минуту при длине хода 15 мм.

Удельная производительность концентрационных столов составляет 1,5–15 т/сутки с 1 м2 деки, что гораздо меньше, чем у отсадочной машины.

Слайд 18

ОБОГАЩЕНИЕ В ТЯЖЕЛЫХ СУСПЕНЗИЯХ

В этом случае для обогащения

используется не различие скоростей осаждения легких и тяжелых зерен

в воде, а явление всплывания легкого материала в более тяжелой жидкости.

Для обогащения требуется жидкость с промежуточной плотностью между плотностью полезных минералов и минералов пустой породы, то есть с плотностью (2800-3200 кг/м3).

В природе таких жидкостей нет, поэтому используются тонкодисперсные водные суспензии утяжелителей, в качестве которых применяются ферросилиций, галенит и магнетит.

Николай Степанович Тураев

Слайд 19

Николай Степанович Тураев

Ферросилиций – сплав железа с

10–20 % кремния имеет плотность 6400-7000 кг/м3 и может

применяться для приготовления суспензий плотностью от 2000 до 3200 кг/м3.

Галенит PbS (флотационный концентрат) имеет плотность 7500 кг/м3 , что позволяет приготовить суспензию плотностью до 3400 кг/м3.

Самым дешевым утяжелителем является магнетит Fe3O4, он имеет плотность 5200 кг/м3, из него можно приготовить устойчивую текучую суспензию плотностью до 2700 кг/м3.

Достоинством магнетита является возможность отделения от него немагнитных минералов с помощью электромагнитной сепарации.

Слайд 20

Николай Степанович Тураев

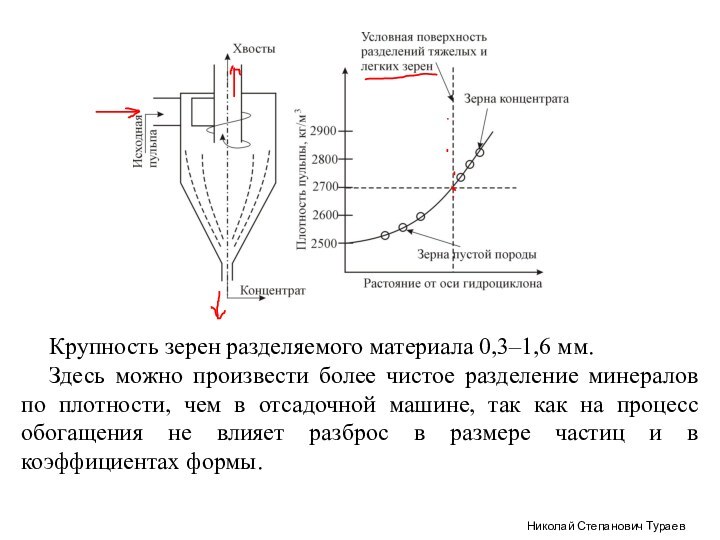

Разделить песчаник (2500-2800 кг/м3) и более

тяжелые урановые минералы в подобном аппарате с применением магнетитовой

суспензии не удается.

Для решения этой задачи необходимо применять гидроциклоны. С помощью насоса в гидроциклон под давлением со скоростью 12–15 м/с тангенциально подается магнетитовая суспензия (ρ=2700 кг/м3 ) с зернами разделяемых минералов .

Под действием центробежной силы часть твердой фазы магнетитовой суспензии сдвигается к периферии гидроциклона.

С увеличением расстояния от оси гидроциклона условно можно считать, что плотность магнетитовой суспензии растет примерно по параболическому закону.

Зерна обогащаемой руды будут вращаться («плавать») в том сечении, которое соответствует плотности зерна. Легкие зерна будут находиться в центральной части гидроциклона и разгружаться через верхний патрубок, тяжелые зерна будут находиться вблизи корпуса гидроциклона и двигаться к нижнему патрубку.

Слайд 21

Николай Степанович Тураев

Крупность зерен разделяемого материала 0,3–1,6 мм.

Здесь

можно произвести более чистое разделение минералов по плотности, чем

в отсадочной машине, так как на процесс обогащения не влияет разброс в размере частиц и в коэффициентах формы.

Слайд 22

Флотация

Флотация – метод обогащения, основанный на различной смачиваемости

поверхности минералов.

Одни минералы в тонко измельченном состоянии в

водной среде под действием флотореагентов не смачиваются водой, что дает им возможность прилипнуть к пузырькам воздуха и подняться вместе с ними на поверхность пульпы.

- Другие минералы, поверхность которых смачивается водой, не могут прилипнуть к воздушным пузырькам и остаются в объеме пульпы, отделяясь от первых.

Николай Степанович Тураев

Слайд 23

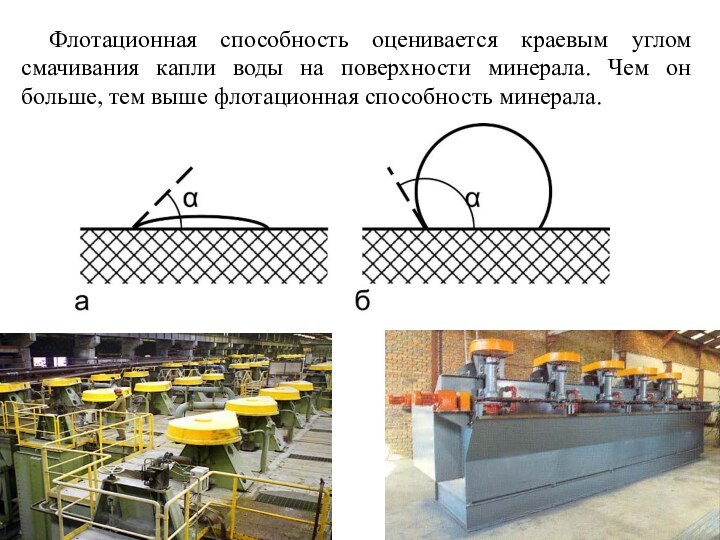

Флотационная способность оценивается краевым углом смачивания капли воды

на поверхности минерала. Чем он больше, тем выше флотационная

способность минерала.

Слайд 24

Наибольшей флотационной активностью обладают графит, уголь, сера и

сернистые минералы.

Значительно труднее поддаются флотации оксидные минералы.

Флотационную

способность минералов можно усилить, если подготовить соответствующим образом их поверхность. Путем подбора флотореагентов можно создать условия для флотации почти всех минералов.

Более сложной является задача селективного отделения одних минералов от других.

Николай Степанович Тураев

Слайд 25

В практике флотации используются следующие типы флотореагентов:

Вспениватели, создающие

устойчивую пену.

Пузырьки воздуха, поднявшись вверх, могут лопнуть и частица

(даже не смачиваемая) может утонуть.

Чтобы избежать этого в воду добавляются пенообразующие вещества (вспениватели):

сосновое масло (продукт перегонки скипидара),

крезол (продукт перегонки каменноугольной смолы), метилизобутилкарбинол,

циклогексанол,

диметилфталат,

триэтоксибутан,

полигликоли и др.

Николай Степанович Тураев

Слайд 26

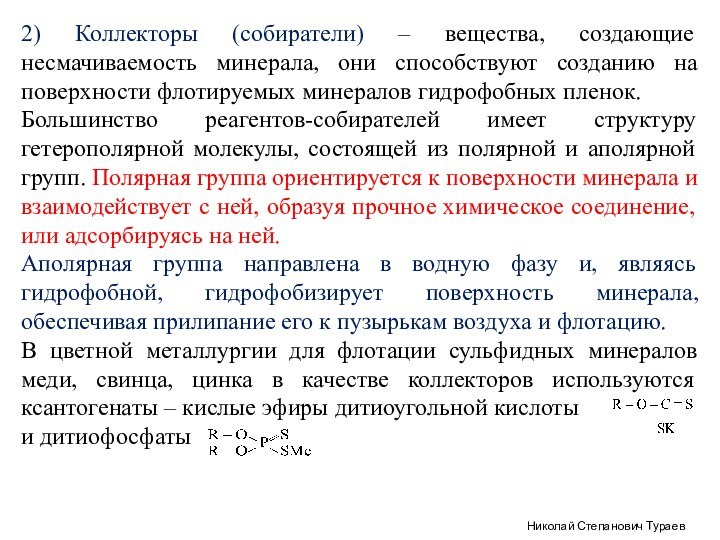

2) Коллекторы (собиратели) – вещества, создающие несмачиваемость минерала,

они способствуют созданию на поверхности флотируемых минералов гидрофобных пленок.

Большинство

реагентов-собирателей имеет структуру гетерополярной молекулы, состоящей из полярной и аполярной групп. Полярная группа ориентируется к поверхности минерала и взаимодействует с ней, образуя прочное химическое соединение, или адсорбируясь на ней.

Аполярная группа направлена в водную фазу и, являясь гидрофобной, гидрофобизирует поверхность минерала, обеспечивая прилипание его к пузырькам воздуха и флотацию.

В цветной металлургии для флотации сульфидных минералов меди, свинца, цинка в качестве коллекторов используются ксантогенаты – кислые эфиры дитиоугольной кислоты

и дитиофосфаты

Николай Степанович Тураев

Слайд 27

Николай Степанович Тураев

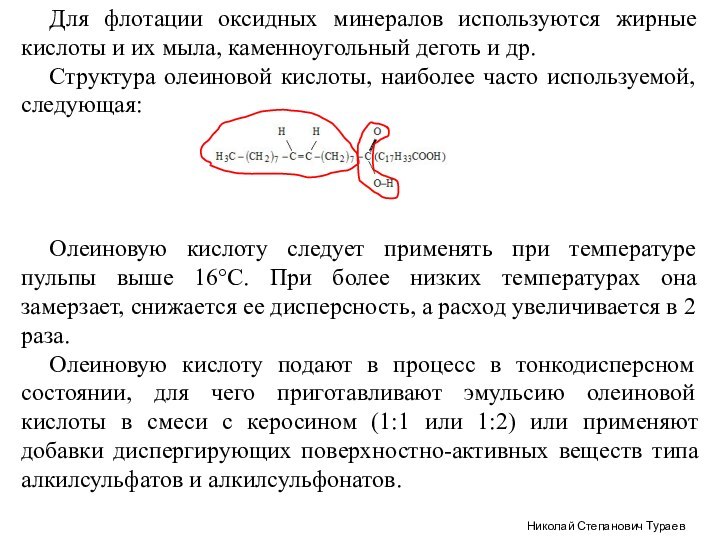

Для флотации оксидных минералов используются жирные

кислоты и их мыла, каменноугольный деготь и др.

Структура

олеиновой кислоты, наиболее часто используемой, следующая:

Олеиновую кислоту следует применять при температуре пульпы выше 16°С. При более низких температурах она замерзает, снижается ее дисперсность, а расход увеличивается в 2 раза.

Олеиновую кислоту подают в процесс в тонкодисперсном состоянии, для чего приготавливают эмульсию олеиновой кислоты в смеси с керосином (1:1 или 1:2) или применяют добавки диспергирующих поверхностно-активных веществ типа алкилсульфатов и алкилсульфонатов.