- Главная

- Разное

- Бизнес и предпринимательство

- Образование

- Развлечения

- Государство

- Спорт

- Графика

- Культурология

- Еда и кулинария

- Лингвистика

- Религиоведение

- Черчение

- Физкультура

- ИЗО

- Психология

- Социология

- Английский язык

- Астрономия

- Алгебра

- Биология

- География

- Геометрия

- Детские презентации

- Информатика

- История

- Литература

- Маркетинг

- Математика

- Медицина

- Менеджмент

- Музыка

- МХК

- Немецкий язык

- ОБЖ

- Обществознание

- Окружающий мир

- Педагогика

- Русский язык

- Технология

- Физика

- Философия

- Химия

- Шаблоны, картинки для презентаций

- Экология

- Экономика

- Юриспруденция

Что такое findslide.org?

FindSlide.org - это сайт презентаций, докладов, шаблонов в формате PowerPoint.

Обратная связь

Email: Нажмите что бы посмотреть

Презентация на тему Лекция 6

Содержание

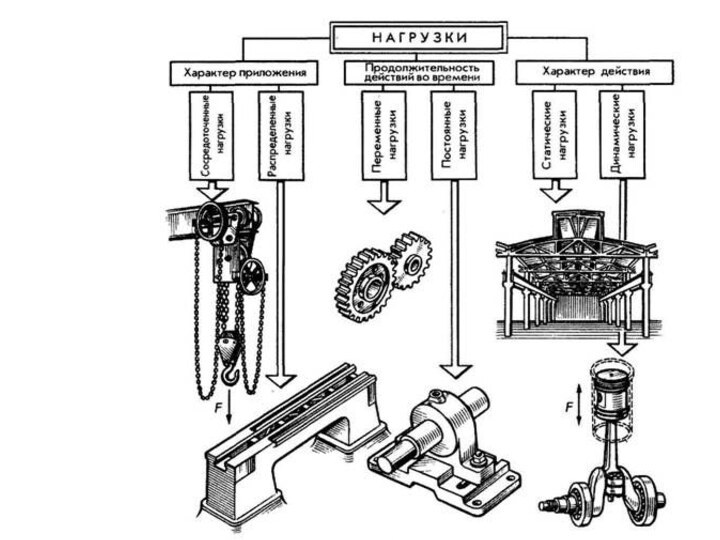

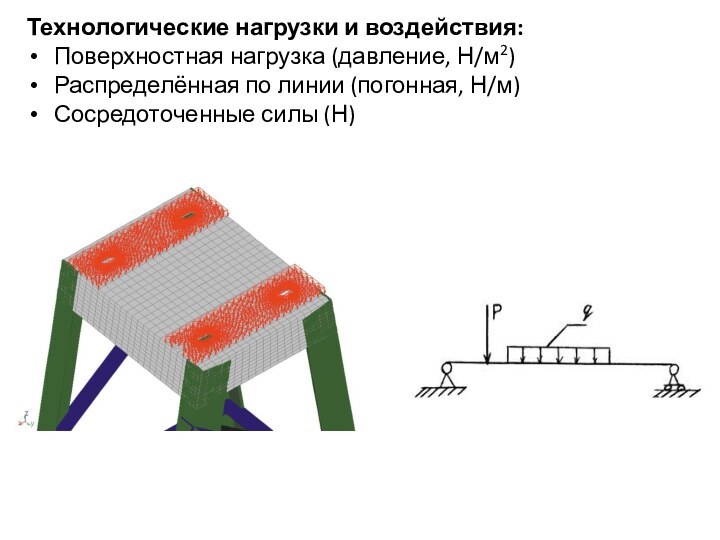

- 3. Технологические нагрузки и воздействия:Поверхностная нагрузка (давление, Н/м2)Распределённая по линии (погонная, Н/м)Сосредоточенные силы (Н)

- 4. Сосредоточенные моменты сил (Н*м)Объёмные силы (силы собственного веса, силы инерции, центробежные силы и др., Н/м3)Тепловые нагрузки

- 5. Сила– мера механического взаимодействия материальных тел между

- 6. Связи и реакции связейСвязь – тело, ограничивающее

- 7. 1. Нить, шарнирный стержень:Реакция нити(стержня)направленапо нити(по стержню).2.

- 8. Реакция неподвижногошарнира проходит через центр шарнира перпендикулярно

- 9. 6. Неподвижный сферический шарнир:Реакция неподвижногосферического шарнира проходит

- 10. Общее правило для связей любого вида:Если связь

- 11. Система сходящихся силСилы называют сходящимися, если их

- 12. Пара сил и момент сил относительно

- 13. Моментом силы относительно любой точки О называется произведение модуля силы

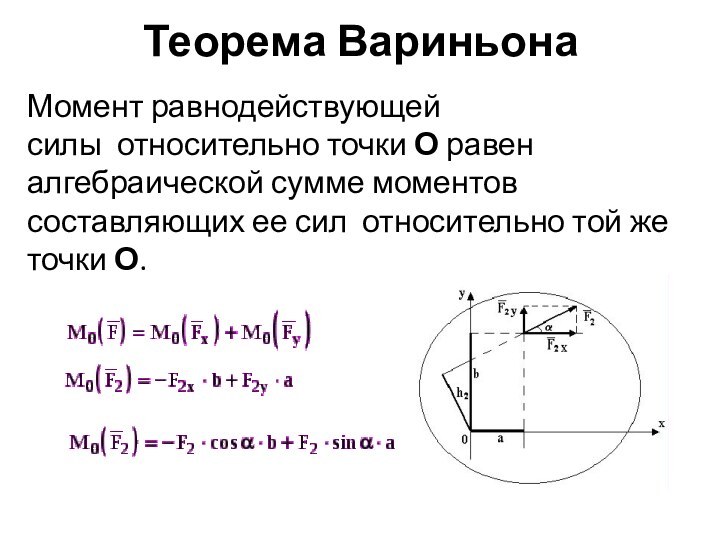

- 14. Теорема ВариньонаМомент равнодействующей силы относительно точки О равен алгебраической сумме моментов составляющих ее сил относительно той же точки О.

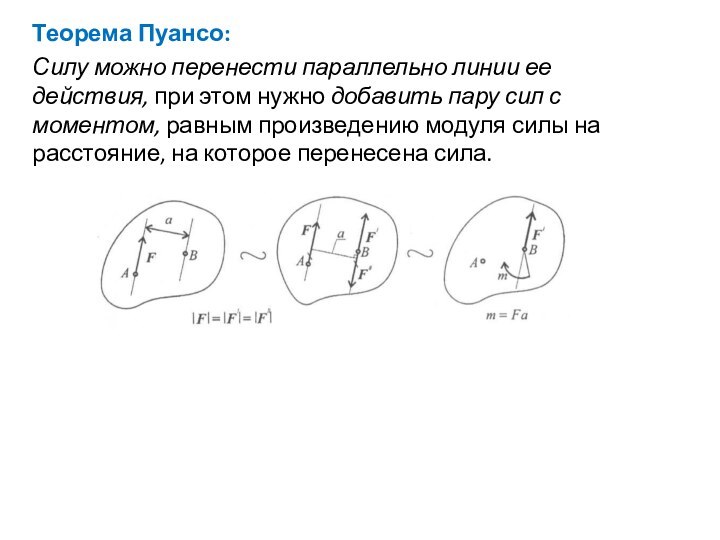

- 15. Теорема Пуансо:Силу можно перенести параллельно линии ее

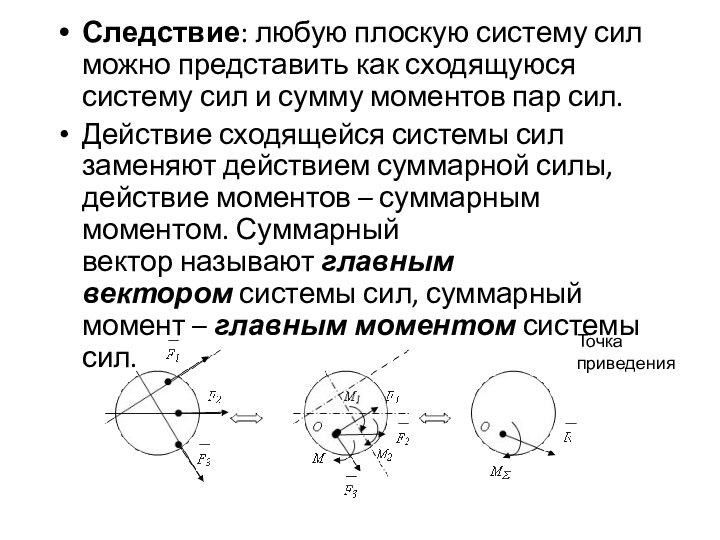

- 16. Следствие: любую плоскую систему сил можно представить

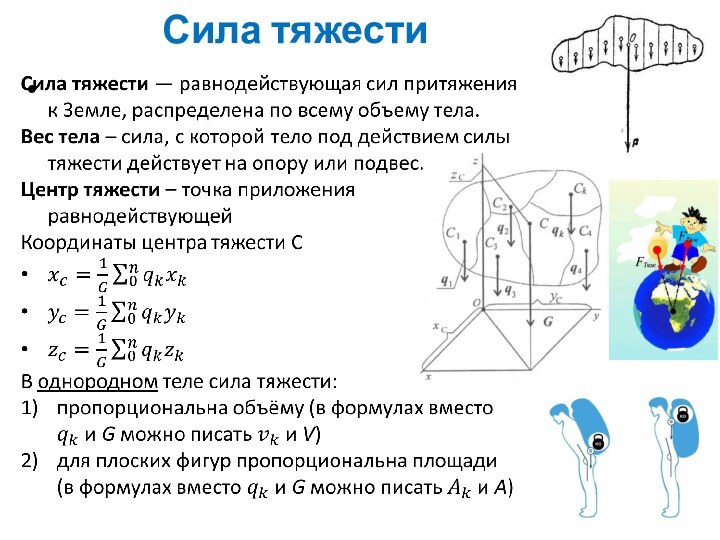

- 17. Сила тяжести

- 18. Ферменные конструкцииЦентры тяжести (и другие геометрические характеристики)

- 19. Внешние нагрузки вызывают напряжения в материале детали

- 20. Упругая деформация — это деформация, при которой

- 21. Линейная деформацияАбсолютное удлинение – деформация (увеличение) длины

- 22. Напряжения в материале деталейМеханическое напряжение — это мера

- 23. Тензор напряжений

- 24. Пример:Каково направление силы, F , Н? Растягивает

- 25. Деформация сдвига вследствие крученияУгол сдвига и

- 26. Пример: Крутящий момент передается через шпонку.Напряжение сдвига

- 27. Пример:В соединяемой детали возникают сжимающие напряжения. В

- 28. Пример:Приложенная сила вызывает изгиб гаечного ключа.Как изменится

- 29. ПримерИзгиб вызывает растягивающее напряжение в зубчатом колесе. Наибольший изгибающий момент находится в корне зуба.

- 30. КОНТАКТНЫЕ НАПРЯЖЕНИЯ возникают на площадках соприкасания твёрдых

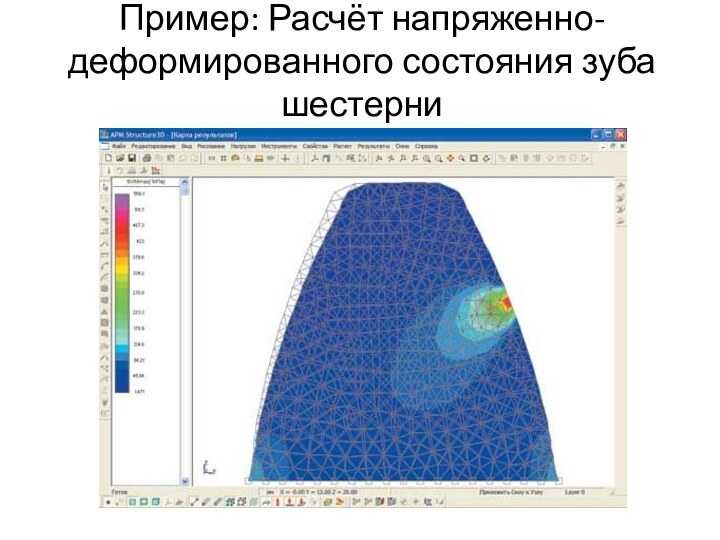

- 31. Пример: Расчёт напряженно-деформированного состояния зуба шестерни

- 32. Требования, предъявляемые к деталям машин:Прочность – способность

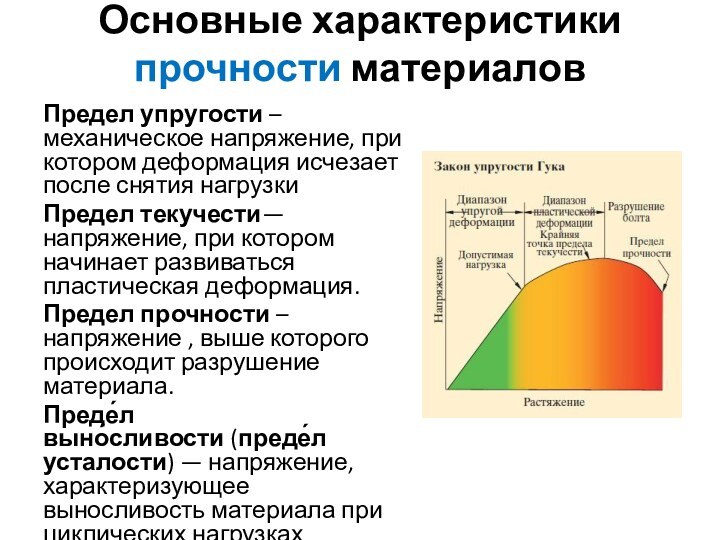

- 33. Основные характеристики прочности материалов Предел упругости –

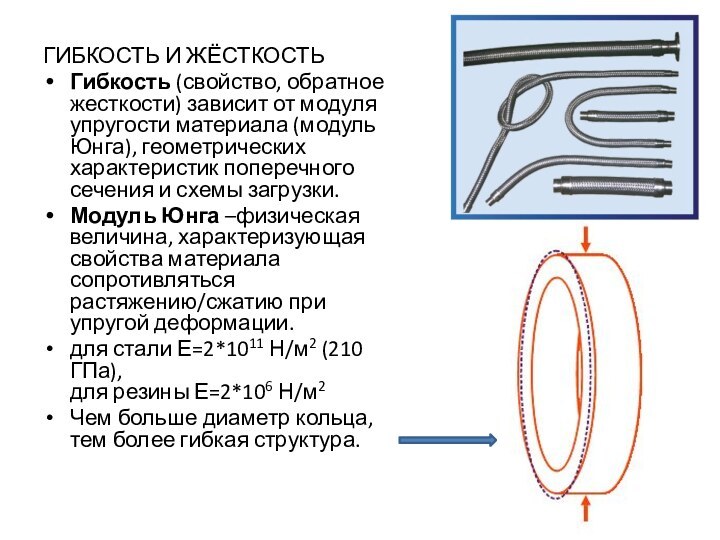

- 34. ГИБКОСТЬ И ЖЁСТКОСТЬГибкость (свойство, обратное жесткости) зависит

- 35. Жёсткость – способность конструктивных элементов деформироваться при

- 36. ПримерЖесткость плотно-навитой спиральной пружины из круглой проволоки

- 37. Пример:Прогиб пропорционален приложенной силе F и

- 38. ПримерКонтактные напряжения в зацеплении зависят от жесткости

- 39. Остаточное напряжение – напряжение, уравновешенное внутри тела при отсутствии внешних сил.

- 40. Циклы переменных напряженийВозникают при воздействии на деталь

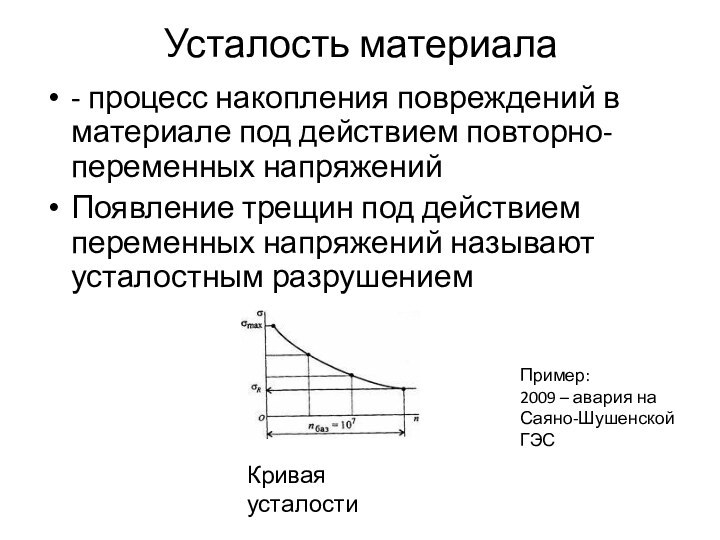

- 41. Усталость материала- процесс накопления повреждений в материале

- 42. Предел выносливостиспособность материала воспринимать нагрузки, вызывающие циклические напряжения в

- 43. Факторы, влияющие на предел выносливостиКонцентрация напряжений. В

- 44. Размеры детали. В деталях больших размеров возможны

- 45. Коэффициент запаса прочности- расчётная величина, которая сравнивается с допускаемым значением:s≤[s]Ориентировочно для стальных деталей[s]=1,3..2,1

- 46. Проектировочный расчёт:составляют расчетную схему;определяют нагрузки, действующие на

- 47. Типовые расчётные схемы деталей:- «стержень» - используется

- 48. Краткие сведения о стандартизации, взаимозаменяемости деталей машинСтандартизация

- 49. Скачать презентацию

- 50. Похожие презентации

![Лекция 6 Коэффициент запаса прочности- расчётная величина, которая сравнивается с допускаемым значением:s≤[s]Ориентировочно для стальных деталей[s]=1,3..2,1](/img/tmb/14/1372038/ffb3b39ee799416c6f39aa25c11d6af8-720x.jpg)

Слайд 3

Технологические нагрузки и воздействия:

Поверхностная нагрузка (давление, Н/м2)

Распределённая по

линии (погонная, Н/м)

Слайд 4

Сосредоточенные моменты сил (Н*м)

Объёмные силы (силы собственного веса,

силы инерции, центробежные силы и др., Н/м3)

Тепловые нагрузки

Слайд 5

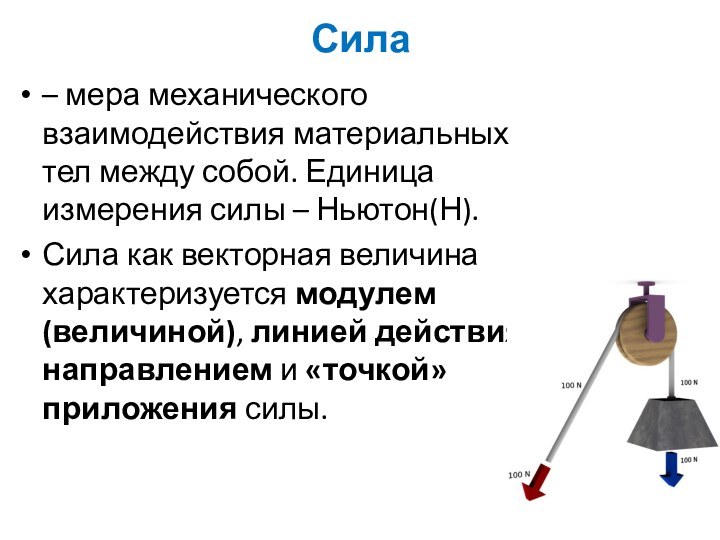

Сила

– мера механического взаимодействия материальных тел между собой.

Единица измерения силы – Ньютон(Н).

Сила как векторная величина характеризуется

модулем (величиной), линией действия, направлением и «точкой» приложения силы.

Слайд 6

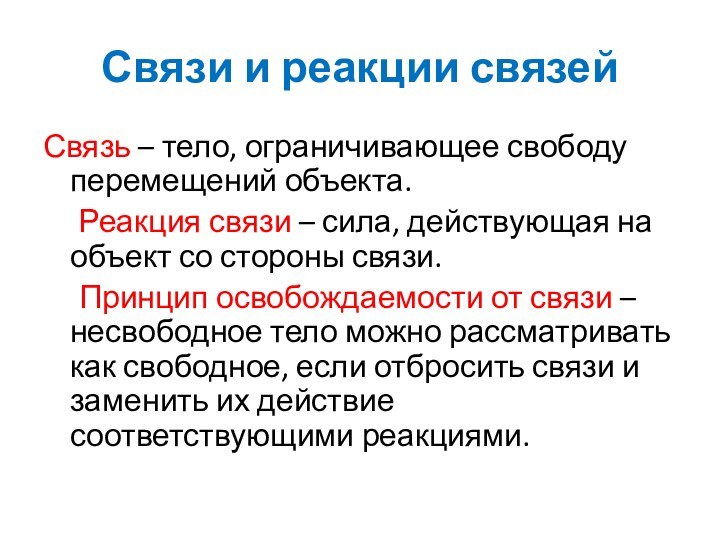

Связи и реакции связей

Связь – тело, ограничивающее свободу

перемещений объекта.

Реакция связи – сила, действующая на объект со

стороны связи.Принцип освобождаемости от связи – несвободное тело можно рассматривать как свободное, если отбросить связи и заменить их действие соответствующими реакциями.

Слайд 7

1. Нить, шарнирный стержень:

Реакция нити

(стержня)

направлена

по нити

(по стержню).

2. Абсолютно

гладкая поверхность:

Реакция гладкой поверхности направлена перпендикулярно общей касательной плоскости,

проведенной к соприкасающимся поверхностям тела и связи.Типовые связи и их реакции

Слайд 8

Реакция неподвижного

шарнира проходит через центр шарнира перпендикулярно оси

шарнира и имеет произвольное направление.

Реакцию неподвижного

шарнира можно разложить на

две составляющие, например, Rx и Ry, параллельные координатным осям.Реакция подвижного

шарнира проходит через центр шарнира перпендикулярно оси шарнира и плоскости опирания.

3. Неподвижный цилиндрический шарнир:

4. Подвижный цилиндрический шарнир:

Слайд 9

6. Неподвижный сферический шарнир:

Реакция неподвижного

сферического шарнира проходит через

центр шарнира и имеет произвольное направление в пространстве.

Реакцию неподвижного

сферического

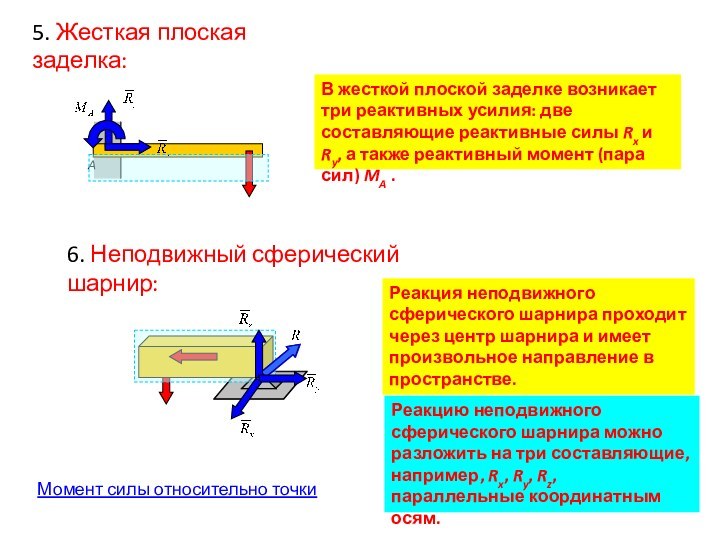

шарнира можно разложить на три составляющие, например, Rx, Ry, Rz, параллельные координатным осям.5. Жесткая плоская заделка:

В жесткой плоской заделке возникает три реактивных усилия: две составляющие реактивные силы Rx и Ry, а также реактивный момент (пара сил) MA .

Момент силы относительно точки

Слайд 10

Общее правило для связей любого вида:

Если связь препятствует

одному или нескольким перемещениям (максимальное число перемещений – три

поступательных и три вращательных), то по направлению именно этих и только этих перемещений возникают соответствующие реакции (силы и моменты).

Слайд 11

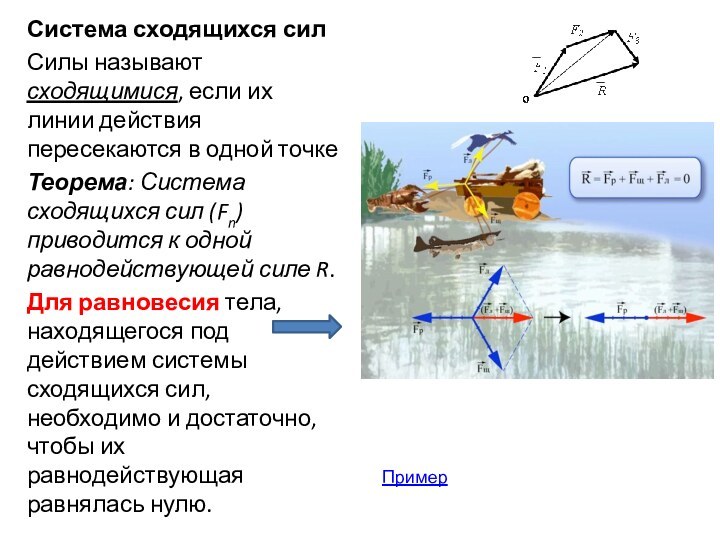

Система сходящихся сил

Силы называют сходящимися, если их линии

действия пересекаются в одной точке

Теорема: Система сходящихся сил (Fn)

приводится к одной равнодействующей силе R.Для равновесия тела, находящегося под действием системы сходящихся сил, необходимо и достаточно, чтобы их равнодействующая равнялась нулю.

Пример

Слайд 12

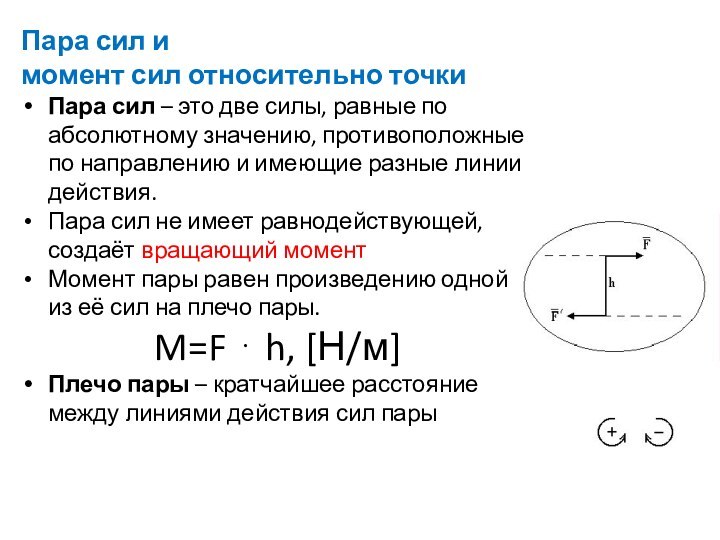

Пара сил и

момент сил относительно точки

Пара сил

– это две силы, равные по абсолютному значению, противоположные

по направлению и имеющие разные линии действия.Пара сил не имеет равнодействующей, создаёт вращающий момент

Момент пары равен произведению одной из её сил на плечо пары.

M=F h, [Н/м]

Плечо пары – кратчайшее расстояние между линиями действия сил пары

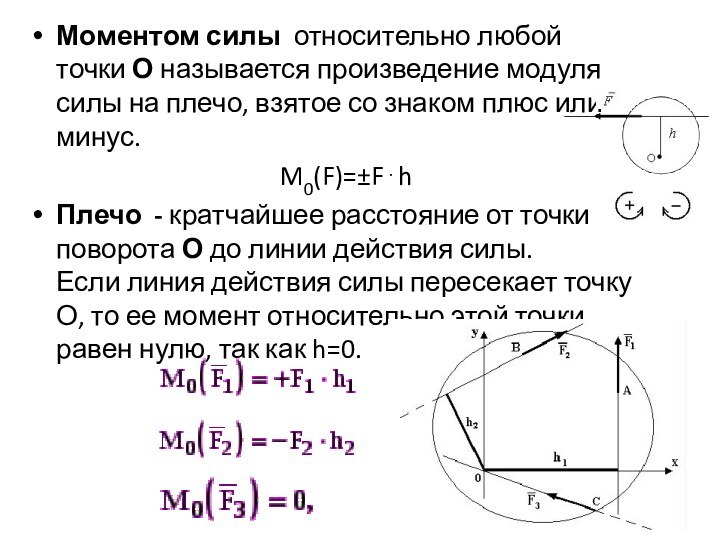

Слайд 13 Моментом силы относительно любой точки О называется произведение модуля силы на

плечо, взятое со знаком плюс или минус.

M0(F)=±Fh

Плечо - кратчайшее расстояние от

точки поворота О до линии действия силы.

Если линия действия силы пересекает точку О, то ее момент относительно этой точки равен нулю, так как h=0.

Слайд 14

Теорема Вариньона

Момент равнодействующей силы относительно точки О равен алгебраической сумме моментов

составляющих ее сил относительно той же точки О.

Слайд 15

Теорема Пуансо:

Силу можно перенести параллельно линии ее действия,

при этом нужно добавить пару сил с моментом, равным

произведению модуля силы на расстояние, на которое перенесена сила.Слайд 16 Следствие: любую плоскую систему сил можно представить как

сходящуюся систему сил и сумму моментов пар сил.

Действие

сходящейся системы сил заменяют действием суммарной силы, действие моментов – суммарным моментом. Суммарный вектор называют главным вектором системы сил, суммарный момент – главным моментом системы сил.Точка приведения

Слайд 18

Ферменные конструкции

Центры тяжести (и другие геометрические характеристики) стандартных

прокатных профилей приводятся в справочниках

Фе́рма (от лат. firmus прочный), в

строительной механике стержневая система, остающаяся геометрически неизменяемой после замены её жёстких узлов шарнирными. В элементах фермы, при отсутствии расцентровки стержней и внеузловой нагрузки, возникают только усилия растяжения-сжатияСлайд 19 Внешние нагрузки вызывают напряжения в материале детали и

деформации.

Деформация – это изменение первоначального размера элемента; измеряется

в единицах длины [м] или в процентах (относительная деформация). Наиболее простые виды деформации: растяжение, сжатие, сдвиг, изгиб, кручение, срез.

Напряжения и деформации

Слайд 20 Упругая деформация — это деформация, при которой металл

полностью восстанавливает форму и размеры после прекращения действия внешних

сил.Упругая деформация характеризуется двумя основными константами:

модулем Юнга, который определяет сопротивляемость материала упругой деформации,

коэффициентом Пауссона, который определяет относительное перераспределение объема металла при деформации.

Пластическая деформация — это деформация, при которой материал под действием внешних сил необратимо изменяет, свою форму и размеры, т. е. деформируется без разрушения и сохраняет новую форму и размеры после прекращения действия сил.

Слайд 21

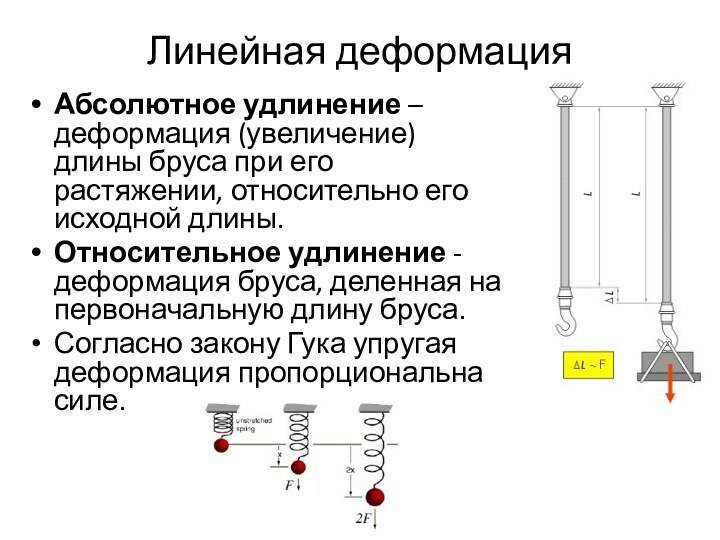

Линейная деформация

Абсолютное удлинение – деформация (увеличение) длины бруса

при его растяжении, относительно его исходной длины.

Относительное удлинение -

деформация бруса, деленная на первоначальную длину бруса.Согласно закону Гука упругая деформация пропорциональна силе.

Слайд 22

Напряжения в материале деталей

Механическое напряжение — это мера внутренних

сил, возникающих в деформируемом теле под влиянием различных факторов.

В

практических случаях принимают, что напряжение пропорционально внешней силе F (или крутящему моменту T для вала):Q=F/A, Па

Q — механическое напряжение,

F — сила, возникшая в теле при деформации,

А — площадь.

Различают две составляющие вектора механического напряжения:

Нормальное механическое напряжение — приложено на единичную площадку сечения, по нормали к сечению (обозначается ).

Касательное механическое напряжение — приложено на единичную площадку сечения, в плоскости сечения по касательной (обозначается ).

Слайд 24

Пример:

Каково направление силы, F , Н? Растягивает или

сжимает?

От чего зависит напряжение, s, Н/м2 = 1 Па

(Паскаль)? Как определить площадь сечения?

Как изменится напряжение, если:

А) силу увеличить/уменьшить в 2 раза?

Б) диаметр болта увеличить/ уменьшить в 2 раза?

Влияет ли длина болта на напряжение в сечении?

Критическое напряжение для стальных болтов обычно 1000 МПа (1000*106 Па).

Слайд 25

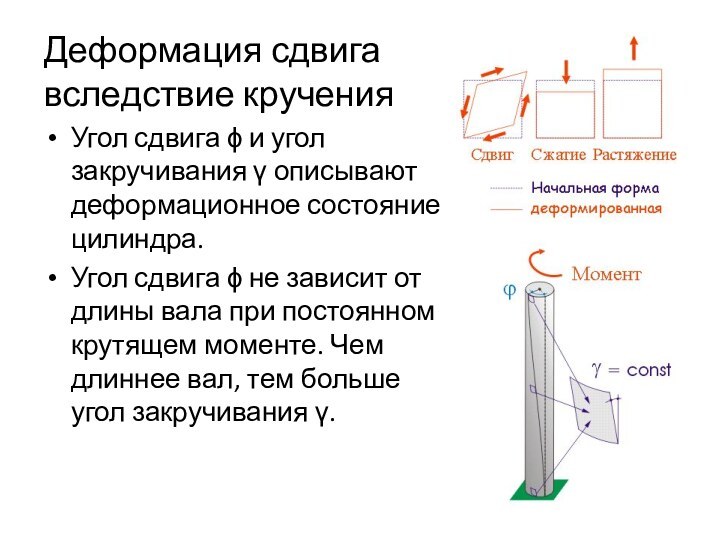

Деформация сдвига вследствие кручения

Угол сдвига и угол

закручивания описывают деформационное состояние цилиндра.

Угол сдвига

не зависит от длины вала при постоянном крутящем моменте. Чем длиннее вал, тем больше угол закручивания .

Слайд 26

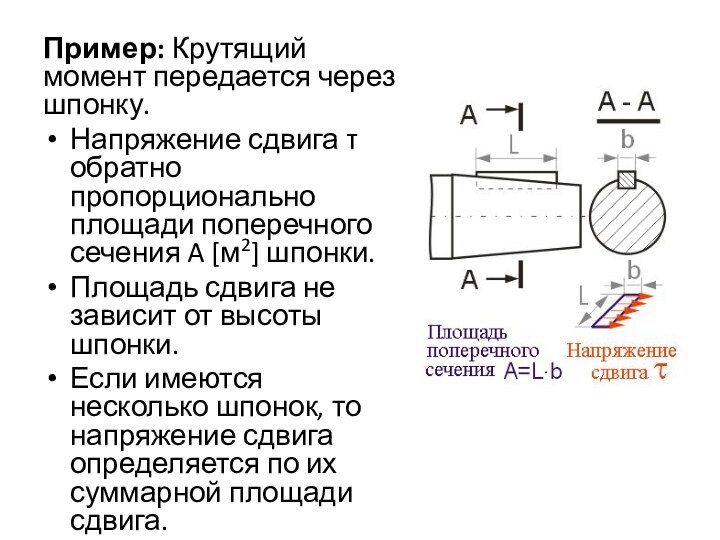

Пример: Крутящий момент передается через шпонку.

Напряжение сдвига

обратно пропорционально площади поперечного сечения A [м2] шпонки.

Площадь

сдвига не зависит от высоты шпонки. Если имеются несколько шпонок, то напряжение сдвига определяется по их суммарной площади сдвига.

Слайд 27

Пример:

В соединяемой детали возникают сжимающие напряжения.

В середине

болта – растягивающее напряжение и напряжение сдвига.

Напряжение растяжения

вызвано преднатягом.Напряжение сдвига вызвано крутящим моментом.

Напряжение растяжения существенно выше, чем напряжение сдвига.

Слайд 28

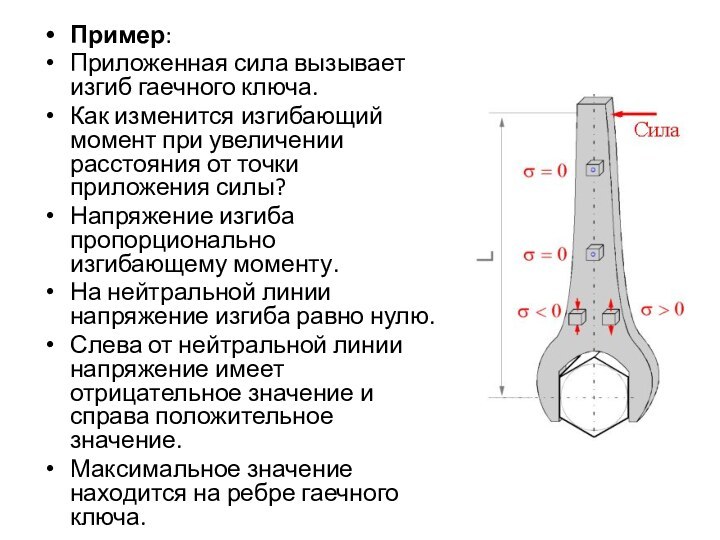

Пример:

Приложенная сила вызывает изгиб гаечного ключа.

Как изменится изгибающий

момент при увеличении расстояния от точки приложения силы?

Напряжение изгиба

пропорционально изгибающему моменту.На нейтральной линии напряжение изгиба равно нулю.

Слева от нейтральной линии напряжение имеет отрицательное значение и справа положительное значение.

Максимальное значение находится на ребре гаечного ключа.

Слайд 29

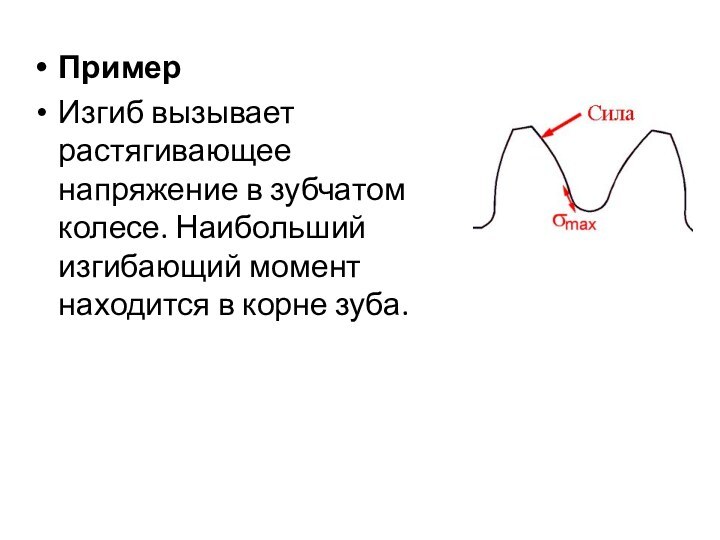

Пример

Изгиб вызывает растягивающее напряжение в зубчатом колесе. Наибольший

изгибающий момент находится в корне зуба.

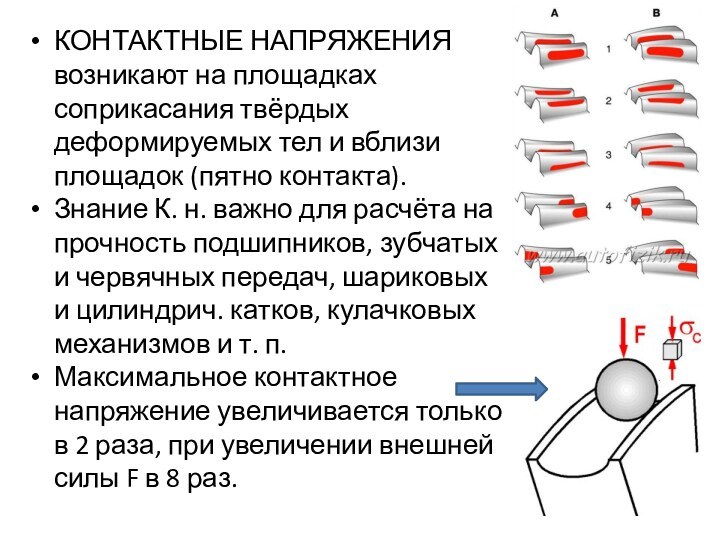

Слайд 30 КОНТАКТНЫЕ НАПРЯЖЕНИЯ возникают на площадках соприкасания твёрдых деформируемых

тел и вблизи площадок (пятно контакта).

Знание К. н.

важно для расчёта на прочность подшипников, зубчатых и червячных передач, шариковых и цилиндрич. катков, кулачковых механизмов и т. п.Максимальное контактное напряжение увеличивается только в 2 раза, при увеличении внешней силы F в 8 раз.

Слайд 32

Требования, предъявляемые к деталям машин:

Прочность – способность сопротивляться

разрушению, а также необратимому изменению формы под действием внешних

нагрузок;Жесткость – способность сопротивляться упругим деформациям;

Износостойкость – сопротивление изнашиванию;

малый вес и минимальные габариты;

стоимость материалов;

технологичность изготовления,

безопасность эксплуатации,

соответствие государственным стандартам

Слайд 33

Основные характеристики прочности материалов

Предел упругости – механическое напряжение,

при котором деформация исчезает после снятия нагрузки

Предел текучести— напряжение,

при котором начинает развиваться пластическая деформация.Предел прочности – напряжение , выше которого происходит разрушение материала.

Преде́л выно́сливости (преде́л усталости) — напряжение, характеризующее выносливость материала при циклических нагрузках

Слайд 34

ГИБКОСТЬ И ЖЁСТКОСТЬ

Гибкость (свойство, обратное жесткости) зависит от

модуля упругости материала (модуль Юнга), геометрических характеристик поперечного сечения

и схемы загрузки.Модуль Юнга –физическая величина, характеризующая свойства материала сопротивляться растяжению/сжатию при упругой деформации.

для стали Е=2*1011 Н/м2 (210 ГПа), для резины Е=2*106 Н/м2

Чем больше диаметр кольца, тем более гибкая структура.

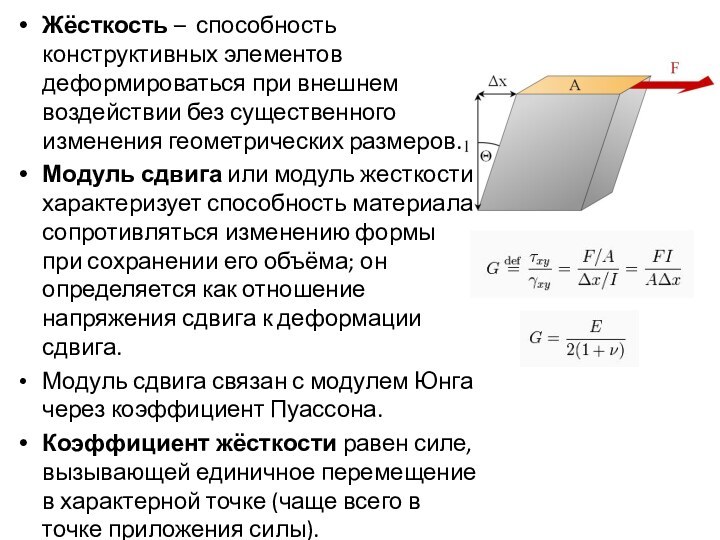

Слайд 35 Жёсткость – способность конструктивных элементов деформироваться при внешнем

воздействии без существенного изменения геометрических размеров.

Модуль сдвига или модуль

жесткости характеризует способность материала сопротивляться изменению формы при сохранении его объёма; он определяется как отношение напряжения сдвига к деформации сдвига.Модуль сдвига связан с модулем Юнга через коэффициент Пуассона.

Коэффициент жёсткости равен силе, вызывающей единичное перемещение в характерной точке (чаще всего в точке приложения силы).

Слайд 36

Пример

Жесткость плотно-навитой спиральной пружины из круглой проволоки зависит

от:

числа витков n,

диаметра проволоки d,

диаметра пружины D,

модуля Юнга

E,приложенной силы F.

Гибкость (свойство, обратное жесткости) пропорциональна числу витков.

Начальная длина не влияет в некотором диапазоне значений на удлинение.

Слайд 37

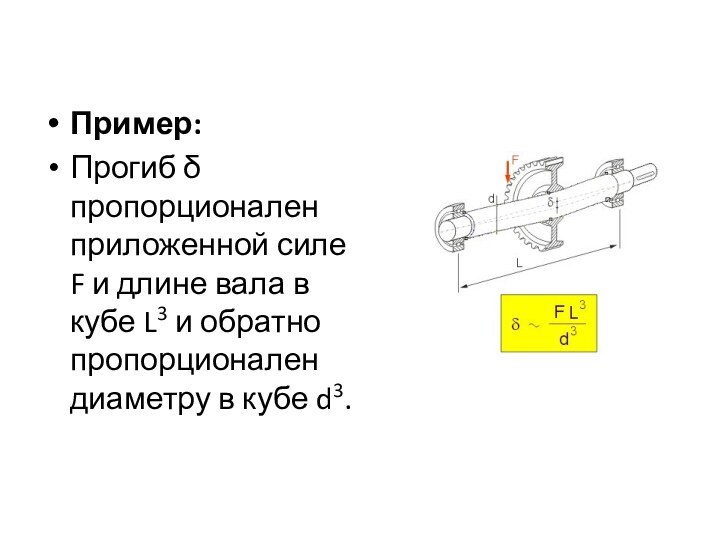

Пример:

Прогиб пропорционален приложенной силе F и длине

вала в кубе L3 и обратно пропорционален диаметру в

кубе d3.

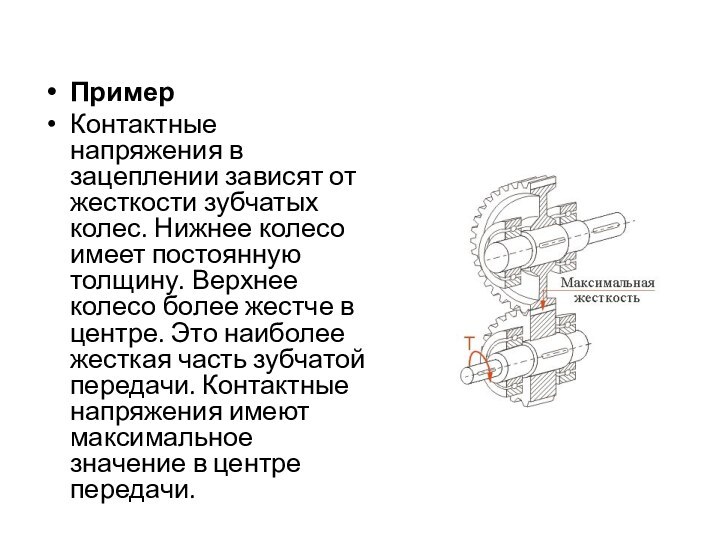

Слайд 38

Пример

Контактные напряжения в зацеплении зависят от жесткости зубчатых

колес. Нижнее колесо имеет постоянную толщину. Верхнее колесо более

жестче в центре. Это наиболее жесткая часть зубчатой передачи. Контактные напряжения имеют максимальное значение в центре передачи.

Слайд 40

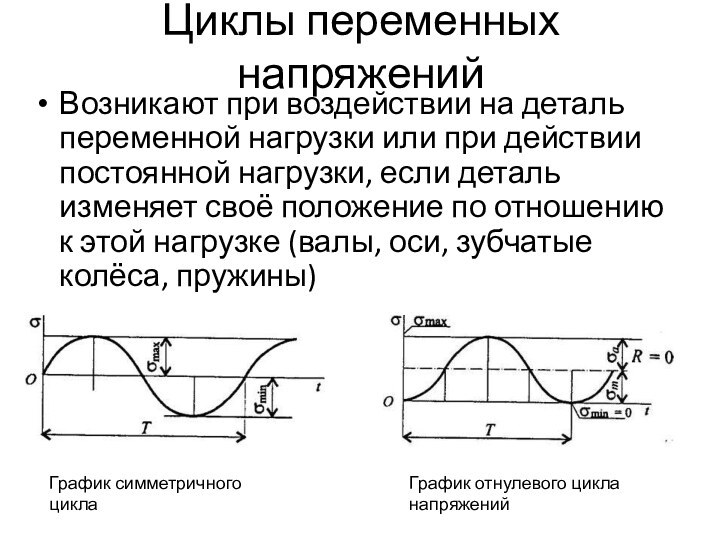

Циклы переменных напряжений

Возникают при воздействии на деталь переменной

нагрузки или при действии постоянной нагрузки, если деталь изменяет

своё положение по отношению к этой нагрузке (валы, оси, зубчатые колёса, пружины)График отнулевого цикла напряжений

График симметричного цикла

Слайд 41

Усталость материала

- процесс накопления повреждений в материале под

действием повторно-переменных напряжений

Появление трещин под действием переменных напряжений называют

усталостным разрушениемКривая усталости

Пример:

2009 – авария на Саяно-Шушенской ГЭС

Слайд 42

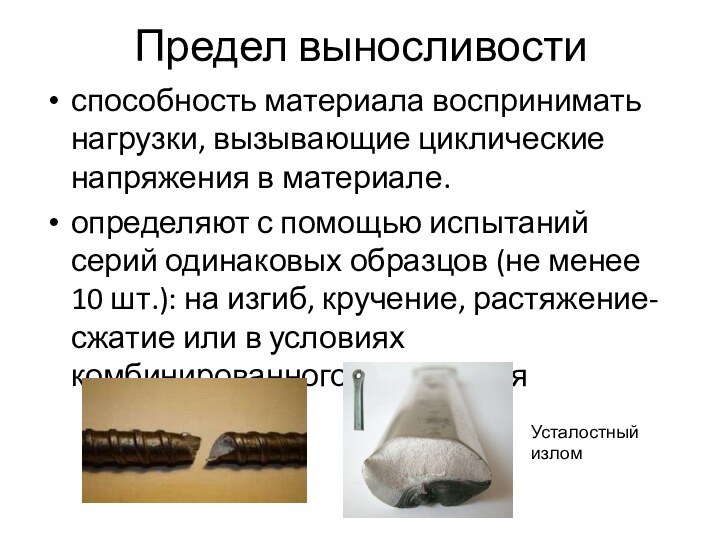

Предел выносливости

способность материала воспринимать нагрузки, вызывающие циклические напряжения в материале.

определяют

с помощью испытаний серий одинаковых образцов (не менее 10

шт.): на изгиб, кручение, растяжение-сжатие или в условиях комбинированного нагруженияУсталостный излом

Слайд 43

Факторы, влияющие на предел выносливости

Концентрация напряжений. В местах,

где имеются резкие изменения размеров, отверстия, резьба, острые углы,

возникают большие местные напряженияПример: Отверстия – концентраторы напряжений

Слайд 44 Размеры детали. В деталях больших размеров возможны внутренняя

неоднородность, инородные включения, незаметные микротрещины.

Характер обработки поверхности. Поверхность может

быть шероховатой,

т. е. ослабленной, а может быть усиленной специальными методами упрочнения: азотированием, поверхностной закалкой, цементацией и др.

Слайд 45

Коэффициент запаса прочности

- расчётная величина, которая сравнивается с

допускаемым значением:

s≤[s]

Ориентировочно для стальных деталей

[s]=1,3..2,1

Слайд 46

Проектировочный расчёт:

составляют расчетную схему;

определяют нагрузки, действующие на деталь;

выбирают

материал и назначают допускаемые напряжения;

из условий прочности, жесткости, долговечности

определяют размеры детали и характер ее сопряжения с другими;готовят документацию с указанием всех сведений, необходимых для изготовления детали;

Проверочный расчёт

предварительно задают размеры и форму детали, исходя из ее назначения, характера сопряжении и общей компоновки узла,

определяют фактические напряжения, действительные коэффициенты запаса прочности и сравнивают их с рекомендуемыми

Два вида расчётов деталей машин

Слайд 47

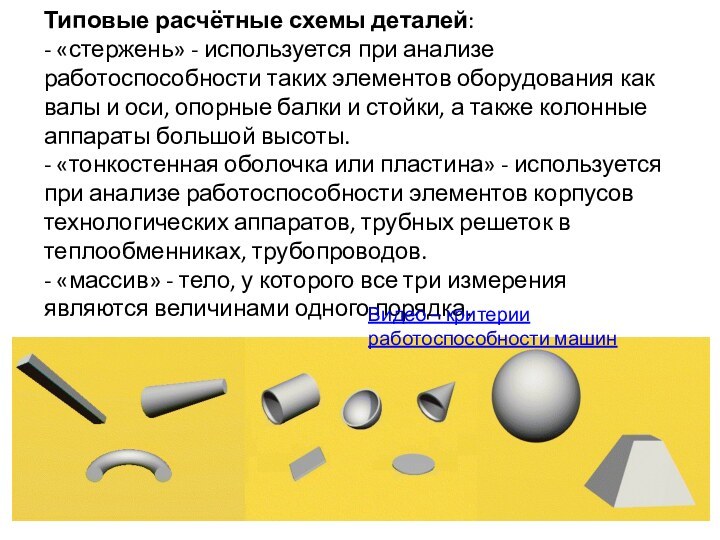

Типовые расчётные схемы деталей:

- «стержень» - используется при

анализе работоспособности таких элементов оборудования как валы и оси,

опорные балки и стойки, а также колонные аппараты большой высоты.- «тонкостенная оболочка или пластина» - используется при анализе работоспособности элементов корпусов технологических аппаратов, трубных решеток в теплообменниках, трубопроводов.

- «массив» - тело, у которого все три измерения являются величинами одного порядка.

Видео – критерии работоспособности машин

Слайд 48

Краткие сведения о стандартизации, взаимозаменяемости деталей машин

Стандартизация –

это установление обязательных норм.

В машиностроении стандартизированы:

· обозначения общетехнических

величин, правила оформления чертежей, ряды чисел, распространяющиеся на линейные размеры;· точность и качество поверхности деталей;

· материалы, их химический состав, основные механические свойства и термообработка;

· форма и размеры деталей и узлов наиболее массового применения (болтов, гаек, шайб, заклепок, штифтов, приводных ремней и цепей, муфт, подшипников и др.);

· конструктивные элементы большинства деталей машин (модули зубчатых и червячных колес, конструктивные формы и размеры шлицевых соединений и т. п.)