- Главная

- Разное

- Бизнес и предпринимательство

- Образование

- Развлечения

- Государство

- Спорт

- Графика

- Культурология

- Еда и кулинария

- Лингвистика

- Религиоведение

- Черчение

- Физкультура

- ИЗО

- Психология

- Социология

- Английский язык

- Астрономия

- Алгебра

- Биология

- География

- Геометрия

- Детские презентации

- Информатика

- История

- Литература

- Маркетинг

- Математика

- Медицина

- Менеджмент

- Музыка

- МХК

- Немецкий язык

- ОБЖ

- Обществознание

- Окружающий мир

- Педагогика

- Русский язык

- Технология

- Физика

- Философия

- Химия

- Шаблоны, картинки для презентаций

- Экология

- Экономика

- Юриспруденция

Что такое findslide.org?

FindSlide.org - это сайт презентаций, докладов, шаблонов в формате PowerPoint.

Обратная связь

Email: Нажмите что бы посмотреть

Презентация на тему Общие сведения о деталях машин

Содержание

- 2. Дорожно-строительные машин состоят из отдельных частей, имеющих

- 3. На самоходных дорожно-строительных машинах самостоятельной частью является

- 4. Узлы делятся на звенья, из которых они

- 5. Детали и звенья машин подразделяют на общие,

- 6. В зависимости от назначения, общие детали машин

- 7. Под работоспособностью детали, звена или узла машины

- 8. Детали машины изготавливают, как правило, в соответствии

- 9. Общие указания о методах расчета деталей машин

- 10. При расчете деталей машин следует помимо напряжений,

- 11. Коэффициент запаса и допускаемые напряжения При расчете

- 12. Допускаемое (расчетное) напряжение, обозначаемое [σ] при нормальных

- 13. При расчете при I схеме (при постоянных

- 14. При расчетах деталей машин по III схеме

- 15. Порядок расчета значений допускаемого напряжения Первоначально определяют

- 16. где σ-1д - предел выносливости нормального полированного

- 17. Валы. Оси. Подшипники Конструкция и форма их

- 18. Валы и оси по конструкции состоят из: цапф (участки, передающие нагрузки на опоры);шипов (концевые цапфы);шеек (промежуточные участки).

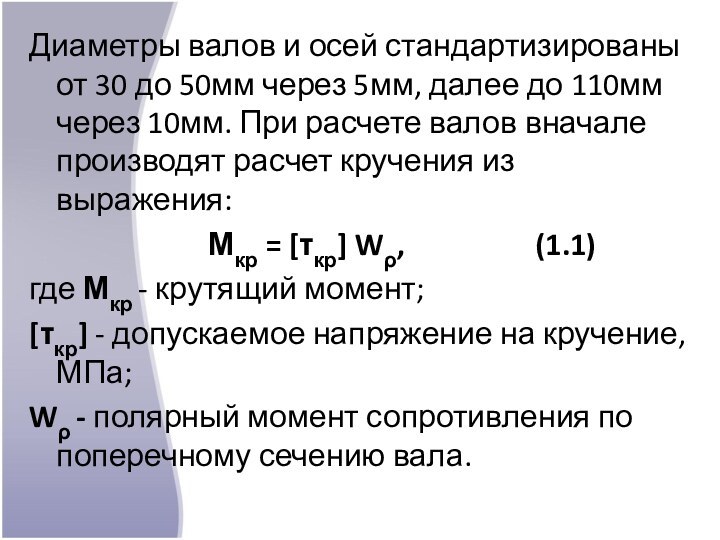

- 19. Диаметры валов и осей стандартизированы от 30

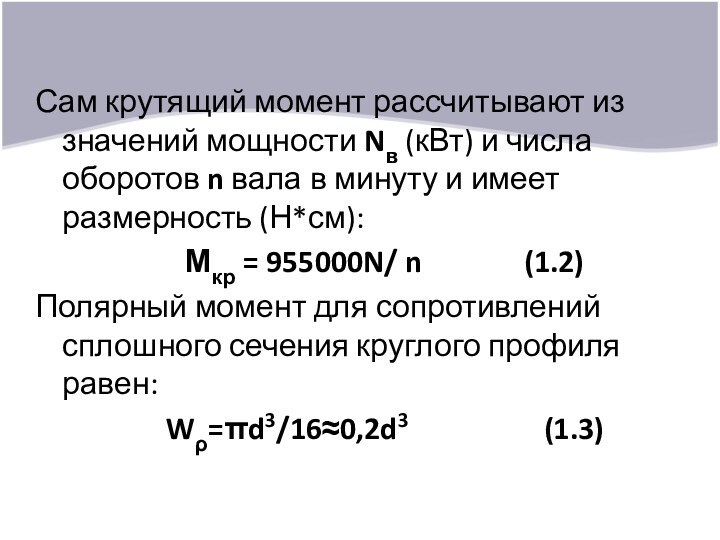

- 20. Сам крутящий момент рассчитывают из значений мощности

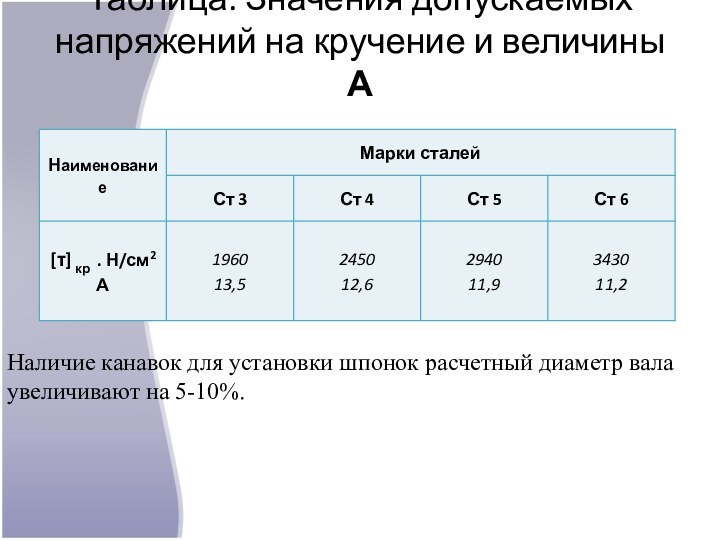

- 21. Величину [τ] кр устанавливают, исходя из III

- 22. Таблица. Значения допускаемых напряжений на кручение и

- 23. Расчёт осей Оси рассчитывают на прочность от

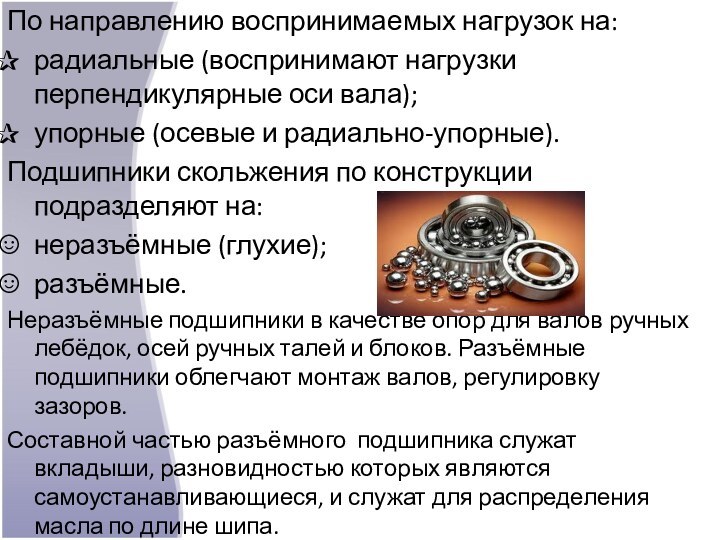

- 24. По направлению воспринимаемых нагрузок на:радиальные (воспринимают нагрузки

- 25. Подшипник качения состоит из:наружного кольца (закрепляемого в

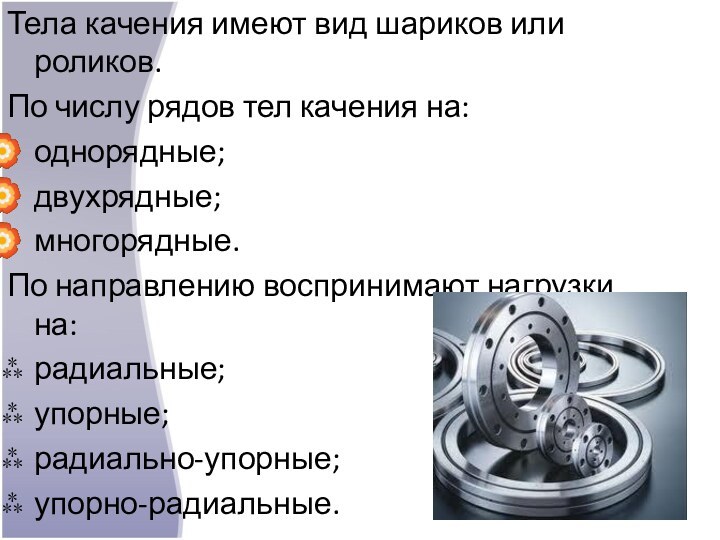

- 26. Тела качения имеют вид шариков или роликов.

- 27. По конструктивному оформлению на:несамоустанавливающиеся;самоустанавливающиеся (сферические).По форме ролики

- 28. Скачать презентацию

- 29. Похожие презентации

Дорожно-строительные машин состоят из отдельных частей, имеющих определенное назначение: силового оборудования;передаточных устройств;рабочего оборудования;системы управления машиной;базовой части машины.

![Общие сведения о деталях машин Допускаемое (расчетное) напряжение, обозначаемое [σ] при нормальных и [τ] при касательных напряжениях,](/img/tmb/13/1269408/37f198b4a2450c2d492fead0313c2ee8-720x.jpg)

![Общие сведения о деталях машин Величину [τ] кр устанавливают, исходя из III схемы нагружения с учетом понижающего](/img/tmb/13/1269408/c8ffab0e54ee0c033a7a96fcd7645407-720x.jpg)

Слайд 3 На самоходных дорожно-строительных машинах самостоятельной частью является ходовое

оборудование. Каждая часть машины состоит из отдельных агрегатов и

узлов. Характерными примерами узлов являются:коробки передач;

редукторы;

подшипники в собственных корпусах.

Слайд 4 Узлы делятся на звенья, из которых они собираются.

Так, например, редуктор состоит из металлического корпуса, называемого картером

подшипников, закрепленных в корпусе редуктора, и отдельных валов с насаженными на них зубчатыми колесами (шестернями), втулок. Звенья состоят из отдельных деталей: валов, зубчатых колес, шкивов.Узлы и звенья конструируются так, чтобы были унифицированы и взаимозаменяемы, могли легко сниматься и устанавливаться, а также легко разбираться для удобной замены деталей из которых они составлены; желательно, чтобы детали в звене (а еще лучше в узле) имели одинаковый срок службы, определяемый их физическим износом и надежностью конструкции.

Слайд 5 Детали и звенья машин подразделяют на общие, которые

встречаются в машинах различного назначения (болты, гайки, валы, оси,

зубчатые колеса. шкивы) и специальные, которые конструируются применительно к характеру и назначению определенных групп машин. Обычно из них изготовляют рабочее оборудование строительных машин (стрела, рукоять и ковш экскаватора).Промежуточное положение между общими и специальными деталями и звеньями занимают те, из которых комплектуются узлы, входящие в состав грузоподъемных машин (крановое оборудование, тормозные устройства) и они же применяются и в других негрузоподъемных машинах (экскаваторах, бульдозерах, бетономешалках, сваебойном оборудовании).

Слайд 6 В зависимости от назначения, общие детали машин подразделяются

на соединительные и детали передаточных механизмов.

Соединительные детали служат

для получения разъемных соединений; к ним относят резьбовые, шпоночные, клиновые, позволяющие произвести разъединение деталей без разрушения.Передача механической энергии большей частью осуществляется при вращательном движении с помощью зубчатых колес, валов, муфт. Валы, поддерживающие детали передач (зубчатые колеса, шкивы) опираются на подшипники или подпятники.

Слайд 7 Под работоспособностью детали, звена или узла машины понимают

состояние, при котором машина и ее элементы в данный

момент времени соответствуют всем требованиям, установленным в отношении основных параметров, характеризующих нормальное выполнение машиной заданных функций. Работоспособность определяется совокупностью отдельных свойств, а именно:прочностью;

жесткостью;

износостойкостью;

теплостойкостью;

виброустойчивостью.

Слайд 8 Детали машины изготавливают, как правило, в соответствии со

стандартами, при составлении которых учитывается обобщенный передовой опыт отечественной

и зарубежной промышленности.В стандартах приводятся требования к конструкции, формам, размерам и способам изготовления, которым должны обязательно удовлетворять детали. Проектирование и изготовление деталей в соответствии со стандартами обеспечивает их высокое качество, упрощает ремонт машин благодаря взаимозаменяемости деталей и узлов.

Слайд 9

Общие указания о методах расчета деталей машин

Нагрузка на

детали машин и напряжения, возникающие в них, как правило,

переменны.В зависимости от характера нагрузки, переменные напряжения в деталях могут изменяться во времени по величине к направлению по следующим схемам:

I схема (напряжения, постоянные во времени, возникающие под действием статической нагрузки);

II схема (напряжения, постоянные во времени по направлению (знаку) и переменные по величине, меняющиеся по линейному закону от нуля до максимума и обратно до нуля (пульсирующий цикл изменения напряжений));

III схема (напряжения, переменные по направлению (знаку) и величине с изменением в пределах по линейному закону (симметричный цикл), при этом максимальные и минимальные напряжения равны по абсолютной величине.

Слайд 10 При расчете деталей машин следует помимо напряжений, возникающих

от действия нагрузок, учитывать также внутренние напряжения, появляющиеся в

результате обработки, посадок, затяжки, температуры.

Слайд 11

Коэффициент запаса и допускаемые напряжения

При расчете деталей машин

выбор коэффициента запаса, применительно к которому, исходя из значений

предельных напряжений применяемых материалов, очень важен, т. к. его значения учитываются при определении пропускаемого напряжения. Поэтому его значение должно быть оптимальным, т. е. не заниженным и без чрезмерного запаса, что в первом случае не обеспечит необходимую прочность и надежность работы конструкции, а во втором влечет увеличение размера, массы и стоимости детали.Слайд 12 Допускаемое (расчетное) напряжение, обозначаемое [σ] при нормальных и

[τ] при касательных напряжениях, определяется по формулам:

σпред/[n];

[τ]= τпред/[n],

где σпред

и τпред - предельное напряжение, при достижении которого нарушается нормальная работа детали;[n] - нормальных коэффициент запаса прочности или нормативных коэффициент безопасности.

Слайд 13 При расчете при I схеме (при постоянных напряжениях)

в качестве предельного напряжения должны быть приняты:

при пластичном материале

детали σт (предел текучести);при хрупком - σвр (предел прочности).

Слайд 14 При расчетах деталей машин по III схеме (при

симметричном цикле) в основу определения величины допускаемых напряжений принимается

предел выносливости или усталости материала (σ-1 - при нормальных напряжениях, τ-1 - при касательных)..Предел выносливости представляет наибольшее напряжение, которое образец может выдержать под воздействием пульсирующей или симметричной нагрузки при числе колебаний rкол =106.

Слайд 15

Порядок расчета значений допускаемого напряжения

Первоначально определяют предел выносливости

детали заданных размеров и конфигурации при определяемом качестве обработки

поверхности, а затем рассчитывают значения допускаемого напряжения при работе на изгиб:[σ]= σ-1д/[n] = σ-1д/([n1] [n2] [n3]),

Слайд 16 где σ-1д - предел выносливости нормального полированного образца

в виде цилиндра диаметром 10мм, полученного при изгибе;

[n] -

нормативный коэффициент безопасности, состоящий из:[n1] отражает влияние на величину допускаемого напряжения степени изученности нагрузки, характера ее приложения, характера распределения напряжения, точности применяемых методов расчета;

[n2] характеризует степень однородности и пластичности материала и изученности его свойств;

[n3] коэффициент, учитывающий дополнительный запас прочности для особо ответственных деталей.

Слайд 17

Валы. Оси. Подшипники

Конструкция и форма их могут быть

одинаковы, но по характеру воспринимаемых и передаваемых нагрузок между

ними имеется принципиальное различие. Вал обязательно воспринимает и передает крутящий момент и испытывает воздействие изгибающих моментов, а в ряде случаев - осевых нагрузок. В отличие от вала, ось крутящих моментов не воспринимает, находится под воздействием изгибающих моментов и осевых нагрузок.

Слайд 18

Валы и оси по конструкции состоят из:

цапф (участки,

передающие нагрузки на опоры);

шипов (концевые цапфы);

шеек (промежуточные участки).

Слайд 19 Диаметры валов и осей стандартизированы от 30 до

50мм через 5мм, далее до 110мм через 10мм. При

расчете валов вначале производят расчет кручения из выражения:Мкр = [τкр] Wρ, (1.1)

где Мкр - крутящий момент;

[τкр] - допускаемое напряжение на кручение, МПа;

Wρ - полярный момент сопротивления по поперечному сечению вала.

Слайд 20 Сам крутящий момент рассчитывают из значений мощности Nв

(кВт) и числа оборотов n вала в минуту и

имеет размерность (Н*см):Мкр = 955000N/ n (1.2)

Полярный момент для сопротивлений сплошного сечения круглого профиля равен:

Wρ=πd3/16≈0,2d3 (1.3)

Слайд 21 Величину [τ] кр устанавливают, исходя из III схемы

нагружения с учетом понижающего коэффициента.

Подставляем в формулу (1.1) значение

Мкр по СИ значение Wρ получаем:955000N/ n=[τ] кр 0,2d3 , (1.4)

откуда d=

или d= (1.5)

Для расчетов наиболее распространенных марок сталей А принимаем по таблице.

Слайд 22 Таблица. Значения допускаемых напряжений на кручение и величины

А

Наличие канавок для установки шпонок расчетный диаметр вала увеличивают

на 5-10%.

Слайд 23

Расчёт осей

Оси рассчитывают на прочность от действия изгибающих

моментов, осевых сжимающих и растягивающих сил. Оси различают на:

неподвижные;

вращающиеся

вместе с закреплёнными на них деталями.Для неподвижных осей допускаемые напряжения выбирают по II схеме нагружения (пульсирующий цикл), вращающихся по III схеме (симметричный цикл).

Опорами для осей и валов при их расположении горизонтально служат подшипники, при вертикальном – подпятники. Подшипники различают по роду трения на:

скольжения шариковые

качения роликовые

Слайд 24

По направлению воспринимаемых нагрузок на:

радиальные (воспринимают нагрузки перпендикулярные

оси вала);

упорные (осевые и радиально-упорные).

Подшипники скольжения по конструкции подразделяют

на:неразъёмные (глухие);

разъёмные.

Неразъёмные подшипники в качестве опор для валов ручных лебёдок, осей ручных талей и блоков. Разъёмные подшипники облегчают монтаж валов, регулировку зазоров.

Составной частью разъёмного подшипника служат вкладыши, разновидностью которых являются самоустанавливающиеся, и служат для распределения масла по длине шипа.

Слайд 25

Подшипник качения состоит из:

наружного кольца (закрепляемого в корпусе);

внутреннего

кольца (закрепляемого, как правило, на валу или оси);

тел качения

(шариков или роликов).сепараторов (разделяющих тела качения и предохраняющих их от сдвига).

В подшипниках качения могут отсутствовать внутреннее кольцо, а иногда и оба кольца – тела качения катятся непосредственно по поверхности цапфы.