Слайд 2

Требования к порошковым материалам

Размер частиц – 10...50 мкм

(DMLS), 20...80 мкм (EBM)

обусловлен необходимостью плотной упаковки частиц в

матрице и их равномерным сплавлением в спекаемом слое

Форма частиц – сферическая

обеспечивает высокую текучесть и степень упаковки частиц

Идентичность химического состава частиц

гарантирует однородность структуры полученного изделия

Низкая газовая пористость и окисленность частиц

оказывает влияние на стабильность механических свойств

Химическая чистота

наличие примесей и загрязнений существенно ухудшает прочностные и физико-химические характеристики изделий

Слайд 3

Методы получения порошков

Механические: обеспечивают превращение исходного материала в

порошок без существенного изменения его химического состава:

Дробление и

размол твердых материалов;

Получение порошков резанием металлических заготовок;

Диспергирование расплавов.

Физико-химические: связаны с глубокими физико-химическими превращениями исходного сырья:

Химическое восстановление;

Электролиз водных растворов или расплавленных солей;

Диссоциация карбонилов;

Термодиффузионное насыщение;

Испарение конденсация;

Межкристаллитная коррозия.

Слайд 4

Диспергирование расплавов

Диспергирование расплавленного металла или сплава струей сжатого

газа, жидкости или механическим способом позволяет получать порошки, называемые

распыленными.

высокая производительность, технологичность и степень автоматизации;

сравнительно малые капитальные и энергетические затраты;

экологическая чистота;

контролируемые свойства получаемого порошка;

возможность использования в качестве исходного сырья отходы металлообрабатывающей промышленности.

В настоящее время более 70% всего объема порошков производится диспергированием

Распыление особенно эффективно при производстве порошков многокомпонентных сплавов и обеспечивает получение порошков с аморфной структурой, которая позволяет достичь равномерного химического состава композиции, даже при содержании легирующих компонентов выше их предела растворимости в основном компоненте сплава. Кроме того, порошки, полученные с использованием методов диспергирования расплавов, имеют оптимальное строение и тонкую структуру каждой образующейся частицы. Это связано с кристаллизацией дисперсных капель расплава с высокими скоростями охлаждения (до нескольких десятков и даже сотен миллионов градусов в секунду).

Слайд 5

Методы распыления расплавов

Классификация по:

виду энергии, затрачиваемой на нагрев:

индукционный

или косвенный;

электродуговой;

электронный;

лазерный;

плазменный.

виду силового воздействия на расплав при диспергировании:

механическое воздействие;

энергия

газовых или водяных потоков;

гравитационные силы ;

центробежные силы;

магнито-гидродинамические силы;

воздействие ультразвука.

типу среды, используемой при создании и диспергировании расплава:

восстановительная;

окислительная;

инертная или какая-либо иная среда заданного состава;

вакуум.

Слайд 6

Типовая технологическая схема диспергирования

Подготовка расплава

Транспортировка к узлу распыления

и диспергирование

Классификация частиц полученного порошка

Упаковка порошка

В зависимости от конкретной

технологии диспергирования к перечисленным операциям могут добавляться следующие:

сушка (обезвоживание) порошка;

измельчение;

магнитная сепарация;

восстановление;

взвешивание и пр.

Слайд 7

Центробежное распыление расплавов

Центробежное распыление представляет собой один из

основных видов диспергирования расплавов металлов. На практике используют три

способа:

способ быстровращающегося электрода;

способ вращающегося диска;

способ вращающегося перфорированного стакана.

Возможность получения химически чистых мелкодисперсных порошков сферической формы, в т.ч. активных металлов и сплавов;

Необходимость использования заготовок в виде калиброванного прутка;

Низкая надежность распылителей с частотой вращения 40 000 – 160 000 тыс. об/мин.

Слайд 8

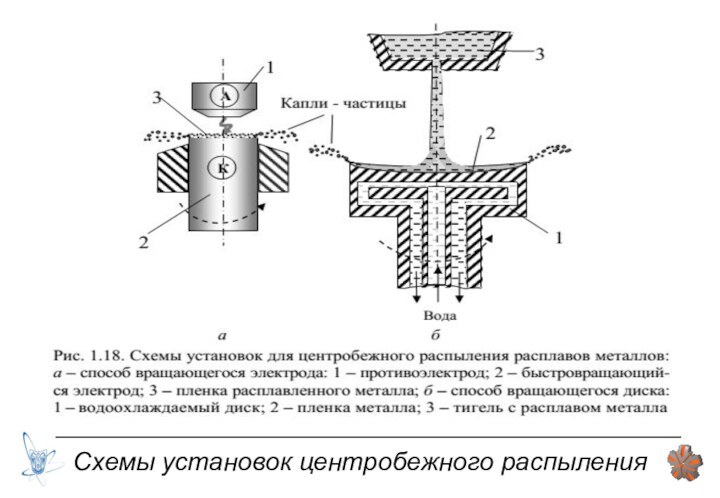

Схемы установок центробежного распыления

Слайд 9

Ультразвуковое распыление расплавов

Ультразвуковой метод распыления расплавов применяют при

диспергировании легкоплавких металлов и сплавов (Тпл< 1000 °С).

Струя

или капля расплава подается на обогреваемую поверхность излучателя, растекается по ней в виде пленки (толщина пленки порядка 2–3 мм) и разрушается с образованием капель-частиц размером в несколько десятков микрометров (преимущественно 40–60 мкм). Рабочая частота ультразвуковых колебаний установки распыления – 18...22 кГц, амплитуды колебаний – 10...30 мкм.

+ Высокая однородность распределения получаемых частиц по размерам и выход годных фракций;

+ Низкая газовая пористость и окисленность порошка;

- Низкая производительность и стабильность процесса распыления.

Слайд 10

Схемы ультразвукового распыления

Слайд 11

Бесконтактное распыление расплавов

Бесконтактные методы диспергирования расплава основаны на

использовании мощных импульсов электрического тока, пропускаемых через твердый или

жидкий металлический проводник, а также электромагнитных полей.

Если пропустить разряд тока большой величины через тонкую металлическую проволоку, то она практически мгновенно испарится с образованием атомарного пара металла, конденсация которого приведет к формированию отдельных частиц порошка. Размеры частиц будут зависть от величины токового импульса, диаметра проволоки, атмосферы, в которой произошло распыление.

При диспергировании жидкого металла с помощью электромагнитного поля силы, которые инициируются в индукционной катушке, действуют либо на струю, сжимая и разрушая ее, либо непосредственно на расплав, выдавливая его по каплям из отверстия в канале.

+ Высокое качество порошка;

Крайне низкая производительность (до 2...3 кг/смена);

Запредельно высокая стоимость порошка (200...600 USD/кг).

Слайд 12

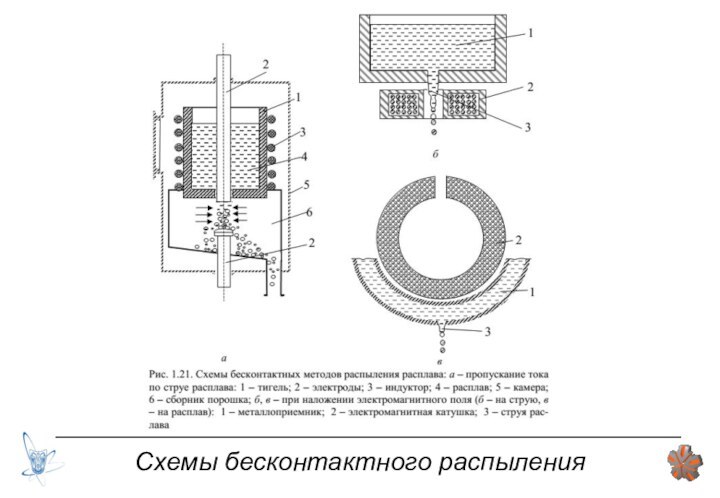

Схемы бесконтактного распыления

Слайд 13

Схемы распыления энергоносителем

Слайд 14

Водное распыление расплавов

Расплав диспергируется потоком воды высокого давления.

Характеризуется высокой производительностью (до 60 т/час) и низкой себестоимостью.

Имеет место окисление металла, при этом частицы обладают иррегулярной формой и развитой поверхностью. Возможно получение размеров от 20 мкм до 10 мм. Имеет самую сложную аппаратную реализацию и требует значительных капиталовложений.

Неправильная форма частиц улучшает прессуемость порошка и обеспечивает высокую прочность изделий перед спеканием.

Компактные установки небольшой производительности используются для получения порошков драгоценных металлов, в т.ч. зубной амальгамы. Высокопроизводительные линии востребованы в основном для получения порошков меди и сплавов, а также, железных порошков для дальнейшего прессования готовых изделий.

Обязательной стадией производства водораспыленных порошков является обезвоживание и сушка.

Слайд 16

Газовое распыление расплавов

Расплав диспергируется потоком газа. Производительность средняя

(от 0,1 до 1 т/час) при умеренной себестоимости. Окисление

металла может быть очень низким (от 100 ppm), размер частиц варьируется в широком диапазоне (5 – 500 мкм), при этом форма частиц обеспечивается от идеально сферичной до хлопьевидной. Является самым универсальным и распространенным в промышленности способом.

Газовое распыление характерно низкой степенью окисления порошка и разнообразием форм и размеров его частиц. Производительность гораздо ниже водного распыления, но газораспыленные порошки более востребованы в связи с широкими областями применения.

Получение высококачественных и химически чистых металлических порошков возможно с применением вакуумной плавки и использованием инертных газов (аргон, гелий). Круглая форма частиц и хорошая текучесть делает их незаменимыми в автоматизированных процессах, таких как Metal Injection Molding или селективном лазерном спекании.

Возможна высокая газовая пористость и наличие сателлитов;

Ограничения для химически активных сплавов и по температуре плавления.

Слайд 18

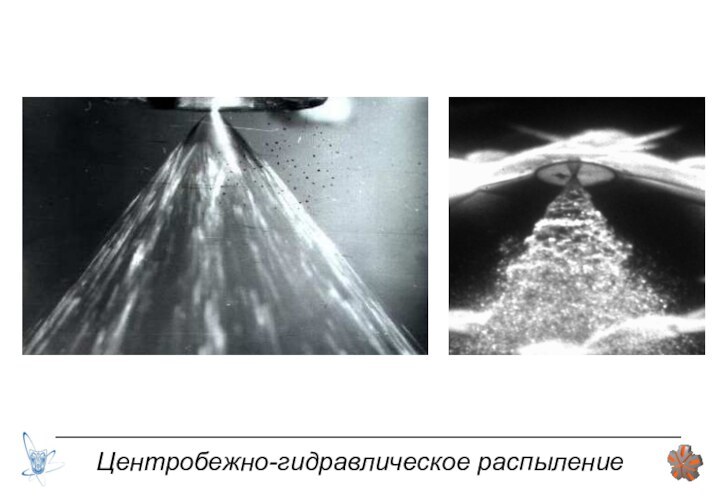

Центробежно-гидравлическое распыление

Расплав диспергируется под действием центробежных сил и

избыточного давления газа над ним. Производительность средняя (от 0,1

до 1 т/час) при низкой себестоимости. Расход газа самый низкий (до 0,005 нм3/кг), поскольку он необходим лишь для создания напора расплава. Размер частиц регулируется от 0,1 до 3 мм за счет конструкции форсунки и режима процесса, форма частиц при этом достигается от округлой до вытянутой и нитевидной. Характеризуется простой технологической схемой и небольшими капиталовложениями.

Центробежно-гидравлическое распыление может осуществляться в воздухе, вакууме или инертной газовой среде в зависимости от требований к порошку. Используется в основном для получения крупных порошков и особенно хорош для распыления многокомпонентных сплавов, поскольку в процессе распыления происходит интенсивное перемешивание составляющих сплава. Частицы такого порошка очень однородны по химическому составу.

Промышленно применяется для получения крупки и гранул цветных металлов – свинца, алюминия, магния, цинка, лития и сплавов на их основе. Для производства мелких порошков не пригодно, но может успешно сочетаться с газовым и центробежным в технологиях комбинированного распыления (ЦПР, ЦГДР).

Слайд 19

Центробежно-гидравлическое распыление

Слайд 20

Центробежно-пневматическое распыление

Расплав диспергируется под действием центробежных сил и

давления газа, подаваемого в камеру закручивания одновременно с расплавом.

Эффективность данного способа одна из самых высоких, но производительность низкая (от 30 до 300 кг/час), впрочем, как и себестоимость. Порошок получается размером 5 – 50 мкм, форма частиц, как правило, сферическая. Оборудование отличается компактностью и невысокой стоимостью.

Центробежно-пневматическое распыление осуществляется в любой газовой среде или вакууме. Технология актуальна для производства мелких высококачественных порошков цветных металлов и, особенно, сплавов с температурой плавления до 8000С. Расход газа для распыления небольшой (до 0,1 нм3/кг), что положительно сказывается на размерах и, главное, стоимости устройств газообеспечения и очистки.

Производительность метода ограничена периодичностью подготовки расплава, что делает данную технологию скорее полупромышленной и пригодной для производства химически чистых порошков в небольшом объеме (до 10 т/месяц).

Слайд 21

Установки центробежно-пневматические

Слайд 22

Центробежно-газодинамическое распыление

Расплав предварительно формируется в виде пленки, которая

в дальнейшем диспергируется высокоскоростным потоком газа. Являясь комбинацией центробежно-гидравлического

и газового распылений, технология объединяет достоинства двух традиционных методов и одновременно избавляет от недостатков каждого из них, взятого по отдельности. Характеристики получаемых порошков аналогичны газораспыленным, но достигаются при существенно меньших энергозатратах.

Центробежно-газодинамическое распыление (ЦГДР) позволяет получать качественные порошки, имеющие сферическую форму, низкую газовую пористость и небольшое содержание сателлитов. При этом обеспечивается значительное сокращение расхода газа, идущего на распыление (для различных металлов и сплавов – от 3 до 5 раз) при одновременном снижении среднего размера частиц получающегося порошка и повышении его однородности.

У распылительного узла ЦГДР отсутствует зависимость между расходом расплава, поступающего на распыление, и параметрами дутья, характерная для обычных схем полуограниченного и ограниченного падения, что дает возможность эффективно управлять процессом распыления, добиваясь обеспечения заданных свойств порошка и производительности в широких пределах при минимальных энергозатратах.

Слайд 23

Центробежно-газодинамическое распыление

Слайд 24

Вакуумно-динамическое распыление

Слайд 25

Вакуумно-динамическое распыление

Навстречу друг другу подаются два вращающихся вокруг

своей оси потока дутья из верхнего сопла (1) и

нижнего сопла (2). В зоне встречи (3), направление движения этих потоков изменяется с осевого на радиальное, внутри которого возникает разрежение. Разрушившись на мелкие капли расплав устремляется в горизонтальной плоскости от центра к периферии.

Принцип этого метода заключается в том, что усилие, разрушающее струю расплава, создается не давлением газового потока, как в схеме прямоточного распыления, а последовательно нарастающим разрежением. При этом жидкий металл разрывается, а поскольку сопротивление жидкости разрывающим усилиям минимально, то новый метод диспергирования расплава оказывается весьма эффективным.

При использовании такого метода распыления возможно получение тонкодисперсных порошков со сферической и неправильной формой частиц с метастабильными и аморфными структурами. Недостатком является высокая стоимость и нестабильность работы распылительного узла.

Слайд 26

Распыление альтернативными энергоносителями

Используется для придания определенных характеристик в

результате изменения формы или структуры частиц. Например, распыление маслом,

диоксидом углерода или жидким азотом.

Позволяет создавать принципиально новые материалы с уникальными свойствами и областями применения.

распыление маслом – повышает однородность структуры зерен металла;

распыление «сухим льдом» – существенно увеличивает удельную поверхность частиц и химическую активность материала;

распыление жидким азотом – на порядок увеличивает скорость кристаллизации частиц по сравнению с водным распылением, вследствие чего металл приобретает аморфную структуру (так называемые, «металлические стекла»).

Слайд 27

Порошок, распыленный «сухим льдом»

Слайд 28

Уникальность технологий «Эксперт ТМ»

Установки распыления «Эксперт ТМ» включают

все лучшие и высокотехнологичные решения из отечественного и зарубежного

опыта, а именно:

Гибридное распыление расплава в инертном газе

сочетает разные методы распылений в одной установке

Система предотвращения образования сателлитов

позволяет выводить уже полученный порошок из зоны распыления

Пневмоклассификация мелкодисперсного порошка

гарантирует отсутствие «пылевых» (≤10 мкм) фракций порошка

Система рециркуляции инертного газа

существенно снижает расход газа на охлаждение частиц

Гибкость переналадки оборудования

обеспечивает максимально сжатые сроки изготовления широкой номенклатуры порошков металлов и сплавов